|

李東1,2,王忠銘1,2,袁振宏1,吳創之1,廖翠萍1

1中國科學院廣州能源研究所,廣州,(510640)

2中國科學院研究生院,北京,(100039)

摘要:七十年代以來,開發低成本、可持續和可再生能源已成為各國的研究熱點。以生物質為原料生產的燃料乙醇是一種很有應用潛力的能源。本文簡要討論了生物質合成氣發酵生產乙醇的技術途徑,分析了該技術的優點、工藝過程、生產成本和市場化進程,特別介紹了美國BRI公司和密西西比乙醇公司(ME)在生物質合成氣發酵生產乙醇方面所做的工作;同時,指出了對我國發展生物質合成氣發酵技術的必要性和應用前景。

1.引言

能源是現代社會賴以生存和發展的基礎,液體燃料的供給能力與國民經濟可持續發展密切相關,是國家戰略安全保障的基礎之一。液體燃料的不足已嚴重威脅到我國的能源與經濟安全,為此我國提出了大力開發新能源和可再生能源、優化能源結構的戰略發展規劃[1,2]。生物質是惟一可以轉化為液體燃料的可再生能源,將生物質轉化為液體燃料不僅能夠彌補化石燃料的不足,而且有助于保護生態環境。生物質包括各種速生的能源植物、農業廢棄物、林業廢棄物、水生植物以及各種有機垃圾等。我國生物質資源豐富,理論年產量為50億噸左右,發展生物質液化替代化石燃料有巨大的資源潛力[3]。

乙醇是一種優質的液體燃料,每千克乙醇完全燃燒時約能放出30000kJ的熱量。乙醇燃料具有很多優點,它是一種不含硫及灰分的清潔能源,可以單獨作為燃料使用;同時,一定量燃料乙醇加入汽油后,混合燃料的含氧量增加,辛烷值提高,降低了汽車尾氣中有害氣體的排放量。事實上,純乙醇或與汽油混合物作為車用燃料,最易工業化,并與先進工業應用及交通設施接軌,是最具發展潛力的石油替代燃料[4]。

乙醇的生產方法可概況為兩大類:發酵法和化學合成法。化學合成法是用石油裂解產出乙烯氣體來合成乙醇,有乙烯直接水合法,硫酸吸附法和乙炔法等,其中乙烯直接水合法應用比較多。目前,乙醇生產主要是糖質作物(甜菜,甘蔗等)和淀粉質作物(玉米,土豆等)的直接發酵,以及纖維質原料(玉米稈,稻草等)的水解-發酵這兩種工藝。

在人們探索生物質液體燃料生產技術過程中,生物質合成氣發酵生產乙醇無疑是一種新方法,它是一種由生物質間接制備乙醇的方法,集成了熱化學和生物發酵兩種工藝過程。首先,通過氣化反應裝置把生物質轉化成富含CO,CO2和H2的中間氣體,這些氣體被稱作生物質合成氣,然后,再利用微生物發酵技術將其轉化為乙醇。

2.生物質合成氣乙醇發酵工藝的優勢

從使用的原料角度來看,化學合成法顯然不適宜,石油是不可再生資源,它的利用違背了可持續發展和環保的原則,現在,發酵法生產的乙醇占全球總量的95%以上[5],其中絕大部分的燃料乙醇產業化生產都以糧食為生產原料,如巴西以甘蔗為原料,美國和歐盟國家則以玉米和小麥為原料,然而,占生物質資源70%以上的纖維素類原料也可以用于生產乙醇等液體燃料。

無論是直接發酵還是間接發酵都存在一些問題:這兩種工藝的產業化都需要國家的財政補貼,高成本的水解酶以及廢液的形成(含有酸預處理和生物質酸水解過程中產生的有毒化合物);另一方面,當利用生物質時,大約10~40wt%的木質素不能被降解成可發酵化合物。為克服上述問題,已經有很多科研工作者進行了大量的努力工作[6],但效果不是很好。

這里介紹的生物質合成氣發酵制乙醇工藝過程,它將全部生物質(包括木質素以及難降解部分)通過流化床氣化過程轉化成合成氣,既提高了生物質的利用率,也解決了木質素廢液的處理問題。

合成氣也可以通過化學催化轉化(F-T合成)成液體燃料[7],但與合成氣的乙醇發酵工藝相比,后者更具吸引力:(1)化學催化需要高溫高壓條件,這導致熱效率損失和較高的加熱成本,然而,微生物的發酵轉化是在低溫低壓條件下完成,這樣可以降低能量和設備成本,增強了生產安全性;(2)微生物轉化與化學催化相比可以提高產率,因為只需很少一部分底物用于微生物生長;(3)在適宜條件下,微生物轉化具有較高的選擇性,可以轉化成一種主要產品;(4)生物催化劑-細胞的回收以及再生較為容易;(5)生物質合成氣流量和氣體組成比對反應過程影響不大;(6)發酵過程沒有硫化物中毒的情況。

3.基本流程

3.1生物質氣化

氣化過程需要在一定的溫度下進行,以免產生大量灰渣,還應該在氧不足的條件下氣化,以免過分燃燒且合成氣中含有O2(影響后面的發酵過程)。根據原料的不同操作溫度有所不同,一般情況下反應溫度在750-800℃,壓力要求僅比大氣壓稍高。當溫度上升到850℃,生物質中的堿金屬可能會熔化粘結導致流化床中砂子的結塊降低流化效率。在此條件下獲得的合成氣主要包括N2,CO,CO2,H2,CH4。俄克拉荷馬州立大學的Datar等人[8]以柳枝稷為原料,操作溫度為770℃,氧氣和生物質進料質量比為0.33的條件下得到的典型合成氣組分為50~60%N2,14~19%CO,15~18%CO2,3~5%H2,4~5%CH4。還有少量NOX,C2化合物以及焦油,這些成分不進入下一步的發酵反應。根據設計,這些成分可以進入氣體整合設備,轉換成生物質合成氣;或者通過最后焚燒和發酵尾氣混合成為氣化爐的部分燃料。

3.2發酵過程

整合后的合成氣進入發酵設備后通過細菌的作用轉化成乙醇。生物反應器的類型,尺寸,培養基成分,菌種,合成氣成分以及操作條件均會影響乙醇產率。

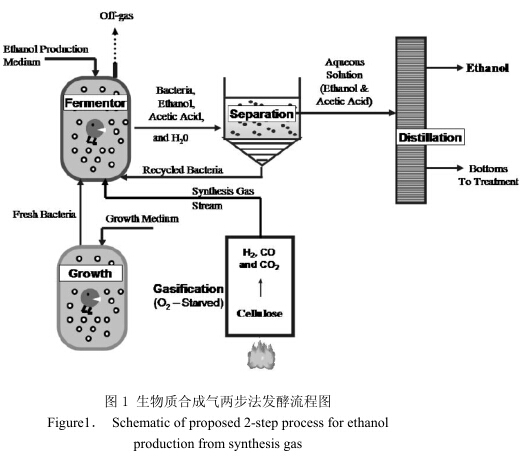

Gaddy和Clausen[9]通過實驗發現,在間歇培養沒有連續氣體供給,由于傳質效果很差,細胞對合成氣的吸收依賴于氣體的溶解度,只有3.5%的CO發生轉化,pH5.0條件下,發酵液內乙醇濃度少于1g/l,乙醇和乙酸的摩爾比是0.05;間歇培養,培養基中沒有酵母粉,連續氣體供給,pH4.0時,經過320h反應后,乙醇濃度達到7g/l,乙醇和乙酸的摩爾比增加到9。采用兩步連續操作攪拌槽式反應器(two-stageCSTR),成功地提高了乙醇產量和乙醇與乙酸地摩爾比。它將細胞生長和乙醇生成分開(因為合成氣的乙醇發酵是產物生成非相關型),第一個反應器里是富含糖分細胞生長培養基,用于促進細胞生長,第二個反應器里是乙醇形成培養基,用于富集乙醇,見圖1。

Klasson[10]Phillips[11]和Arora[12]等人分別對不同的菌株,不同的培養基,不同的合成氣成分以及不用操作條件(氣體流率,液體流率,氣相停留時間,液相停留時間,液體稀釋率,攪拌速率等)下,乙醇發酵情況做了詳細的實驗研究,包括對細胞的出口濃度,乙酸和乙醇的出口濃度,乙酸和乙醇的比生成速率,CO和H2利用率和轉化率,乙酸和乙醇得率的影響。

Phillips等人通過實驗得出結論,傳質過程在整個合成氣乙醇發酵過程中是速率控制步驟,提高氣體流率并不能夠提高傳質速率,因為氣體在發酵液中的溶解度都很低,導致較低的乙醇產率。為了克服上述限制,Klasson等人[10]采用填充床鼓泡床反應器(packed-bed bubble columns)和滴流床反應器(trickle bed columns),前者采用逆流地操作方式,后者采用并流地操作方式,不幸的是在他們的文章中沒有給出乙醇產率。為了進一步提高氣液傳質面積,提高產率,Bredwell和Worden等人[13]采用微泡床反應器使用O2模擬合成氣的乙醇發酵過程。

發酵微生物菌體的循環使用對合成氣的轉化影響很大。1996年Arora[14]利用菌株BRIO-52得到如下結果:

菌體全部循環使用GRT=16.6min,LRT=31hr乙醇濃度=21g/l

27%的菌種更新GRT=7min,LRT=17hr乙醇濃度=22.3g/l

35%的菌種更新GRT=5.85min,LRT=12hr乙醇濃度=19.4g/l

其中:GRT為氣體停留時間;LRT為發酵液停留時間

整個發酵過程CO轉化率>80%,H2轉化率為50-60%。他在兩步CSTR實驗過程中,保證每個過程中氣體停留時間和液體停留時間一樣。氣體停留時間9分鐘,乙醇濃度會達到30g/l,CO轉化率為87%,H2轉化率62%,乙醇的產量可以達到理論值的90%。

密西西比大學[15]對乙醇生產過程進行了優化,對各種發酵方法建立了相應的理論模型,包括基于藻酸鹽的固定化細胞發酵和兩步法發酵系統。

3.3分離提純

發酵過程結束后,通過膜分離系統將細菌回收再利用;實際上,含有乙醇的發酵液通過三個不同的過程最終得到無水乙醇:首先通過蒸發系統得到濃度為7%的乙醇溶液,進一步通過精餾系統達到乙醇的共沸濃度,最后通過分子篩脫水得到無水乙醇[16]。

4.關鍵技術現狀

4.1氣化方法的選擇

為了提高該技術的經濟競爭力,應該選擇較適合的氣化爐并對其優化,以得到盡可能多的CO和H2,減少C和H以CO2和H2O的方式流失。俄克拉荷馬州立大學對柳枝稷和百慕大群島草通過三種反應器操作方式進行氣化:空氣氣化,高溫裂解和蒸汽裂解氣化。對于柳枝稷,通

過上述三種方法氣化,平均CO濃度從20%提高到47%,平均H2濃度從6%提高到18%;而對于百慕大群島草,平均CO濃度從16%提高到34%,H2濃度從6%提高到28%。從上面的數據可以看出,采用蒸汽裂解氣化對于提高乙醇產量更具有優勢。

4.2發酵菌株

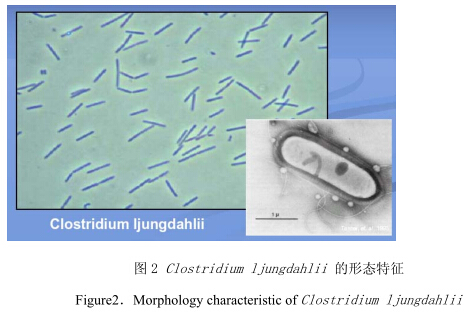

80年代末,美國阿肯色州立大學的Gaddy博士[9]和他的助手就開始了生物質合成氣的發酵研究。他們從家禽的生活垃圾(雞糞)中分離到能夠利用合成氣生成乙醇和乙酸的一株純培養物,并對其進行形態學和生物化學特性鑒定,證明它是一種新的厭氧梭菌,命名為Clostridium ljungdahlii,1992年對該菌株擁有專利保護(ATCC49587)。它的形貌特征見圖2,微生物學特性為:呈棒狀,具有運動性;很少形成芽孢;嚴格厭氧,革蘭氏陽性細菌;最適生長溫度37ºC;最適生長pH5.0~7.0,此時主要的合成氣發酵產物為乙酸,在37ºCpH4.0-pH4.5時,主要產物為乙醇。

90年代,俄克拉荷馬州立大學的Tanner等人[17]也從農業瀉湖里分離得到P7,能夠利用合成氣生成乙醇和乙酸,經過16SrRNA寡核苷酸編目分析和核酸分子(DNA-DNA)雜交分析鑒定,均證實它是一種新梭菌。P7的重要特點包括極好的菌種穩定性,對氧有一定的耐受性,對高濃度的乙醇也具有耐受性,而且在組合培養基里也有生長能力。

密西西比州立大學目前在美國能源部支持下也開展生物質合成氣發酵生產乙醇的研究,Zappi博士和French博士是目前該大學從事這項工作的主要研究人員,該大學生命科學系的Brown博士分離得到一株嗜溫菌(MSU1),經實驗證實該菌具有合成氣乙醇發酵能力。在他們的指導下,Morrison女士[18]于2004年采用兩步CSTR法,對MUS1和Clostridium ljungdahlii的細胞生長,乙醇產生及其相應培養基做了比較工作。她同時也做了野生菌株篩選和培養馴化工作,雖然沒有分離出新的菌株,但證明在馬糞、沼氣發酵罐內均存在能夠轉化CO為乙醇的微生物。

能夠利用合成氣的微生物都是厭氧菌,可分為自養菌和單碳自養菌[19]。自養菌利用C1化合物(CO和/或CO2)作為唯一碳源,氫作為能源;單碳自養菌利用C1化合物同時作為唯一碳源和能源。目前經過證實,具有合成氣乙醇發酵能力的微生物有下面幾種:Acetobacterium woodii,Butyribacterium methylotrophicum,Clostridium thermoaceticum,Clostridium ljungdahlii,Eubacterium limosum,Methanobacterium formicicum,Methanobrevibactersmithii,Methanosarcina barkeri,Methanospirillumhungate,Methanothrix soehngenii,Peptostreptococcus productus,Rhodopseudomonas gelatinosa,和Rhodospirillum rubrum.Arora等人[12]在1995年報導,分離物ER-12、ER-18、BRIO-52和BRIC-01也具有將生物質合成氣轉化為乙醇的能力。

4.3發酵菌株的代謝途徑以及關鍵酶

合成氣發酵產乙醇的微生物代謝途徑已經有報道[20],厭氧細菌(例如Clostridium ljungdahlii和Clostridium autoethanogenum)利用CO,CO2,H2發酵產生乙醇和乙酸是通過產乙酸途徑完成的,也就是厭氧乙酰-輔酶A(acetyl-CoA)途徑。在發酵過程中,通常還伴有丁醇的生成。綜合反應過程如下:

6CO+3H2O→CH33CH2OH+4CO2

2CO2+6H2→CH3CH2OH+3H2O

4CO+2H2O→CH3COOH+2CO2

2CO2+4H2→CH3COOH+2H2O

12CO+5H2O→C4H9OH+8CO2

12H2+4CO2→C4H9OH+7H2O

在乙醇形成過程中,主要包括三個酶:一氧化碳脫氫酶(CODH),甲酸脫氫酶(FDH)和氫化酶,其中,CODH是乙酰-輔酶A途徑的關鍵酶。形成的乙酰-輔酶A,在生長條件下轉化成細胞,乙酸和ATP,此時,乙酸為最終電子受體并產生大量ATP用于細胞生長;在非生長條件下轉化成NADH和乙醇,此時,乙醇為最終電子受體并生成大量還原力NADH,少量的ATP只維持細胞功能,不用于細胞生長[21]。在37ºCpH5.0-pH7.0時,細胞處于生長階段,主要產物為乙酸;pH4.0-pH4.5時,細胞處于非生長階段,主要產物為乙醇,從這里可以看出,生物質合成氣的乙醇發酵為產物生成非相關型。

4.4合成氣成分對發酵的影響

和其它的合成氣反應過程相比,合成氣發酵過程并不需要嚴格的H2和CO的比例,菌體雖然偏好CO,但是CO和H2/CO混合物幾乎同時被轉化。

Lewis等人[22]通過比較實驗得出結果,與“干凈”的罐裝氣體(成分與合成氣相似)相比,合成氣會抑制細胞生長但是不會促使細胞死亡;另外,乙醇產率有明顯提高。合成氣經過丙酮清洗和0.025µm濾膜過濾后能夠去除生長抑制劑,但是單獨的凈化過程均不能去除抑制

劑。在任何情況下,與“干凈”的罐裝氣體相比,H2的利用率都有所降低,這可能是合成氣中的NO和乙炔影響了氫化酶的活性從而抑制了H2的利用,進一步的工作將是確定合成氣中的哪些痕量物質抑制氫的利用。

從旋風分離器出來的合成氣中可能含有微量的O2,Datar等人[8]以P7作為發酵菌株進行發酵,經實驗證明這一痕量的O2不會影響P7的生長和乙醇產量。

1995年,美國生物工程公司(BRI)[16]經過實驗得出下列結論:在硫化物氣體(H2S和COS等)含量2.5%的情況下對發酵有很小的的影響,達到5.2%時會延緩反應,超過10%時完全抑制細胞生長和CO的利用。對于一般的生物質合成氣硫化物含量很小,整個反應過程的硫化物中毒現象很輕,完全可以避免。

而其它一些雜質(焦油等)對發酵過程影響的研究還沒有結論。

5.成本分析與經濟競爭性

1999年,Putsche等[23,24]建立了ASPEN模型,估算了在BCL/FERCO型氣化爐內完成草根氣化合成氣制備和乙醇發酵的固定成本和運行費用。根據他的計算(依據美國當時的各項成本和補貼政策),一個月處理2,000噸干生物質原料的設備,每年將產166,800噸的乙醇,前提是每噸干生物質原料產258千克的乙醇。固定資本投資約為1.536億美元,現金支出每千克乙醇0.191美元,原料成本每噸25美元。除去財政補貼和10%的稅后折扣,得出的乙醇成本為每千克0.37美元。

Putsche的估算模型是基于現在的技術狀況提出的,隨著將來的技術進步,產率提高,固定資本投資降低等,這項技術將更具經濟競爭力。

6.市場化進程

密西西比乙醇公司(ME)[16]在蒙塞拉特島的威諾娜建成鋸末氣化裝置。該設備最初設計是用來生產甲醇的,但是市場的變化使這個項目擱淺了。該公司和美國能源部簽訂了一份合同,評估用現存設備進行生物質氣化發酵的可行性。其中Zappi博士提供了合同報告中合成氣發酵技術的說明,并給予技術保障。評估報告結果如下:

發酵工藝以及設備能夠和氣化工藝相匹配。對進料量為30噸/天的干纖維質廢料氣化后,乙醇的產量將達到4000加侖/天。乙醇生產的這套設備成本大約為700-1000萬美元。

對現有的氣化裝置需要一系列的改造,經過評估得出最小的改造成本大約是1,040,310美元。每年最少的運行費用和維護費用是180萬美元。這些評估數據表明,只要乙醇的市場價格高于1美元/加侖,并且隨著今后5到10年內投資成本的降低,收益將超過運行成本(到那個時候如果乙醇價格繼續攀升的話,效益將更加明顯)。因此,評估小組得出最后的結論:

通過ME工藝成功地生產乙醇是具有極大可能性的。

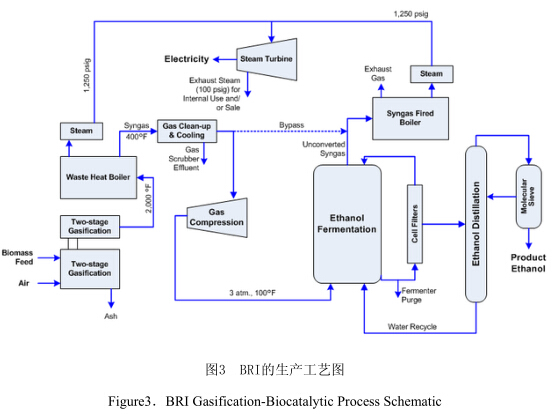

生物工程公司(BioEngineering Resources,Inc)[25]已經研發出合成氣發酵技術,它能夠成功地用纖維質垃圾高產快速地生產乙醇。該技術地工藝流程見圖3。Gaddy博士負責公司的技術研發,開展這項研究多年,已經證明技術的可行性,目前正準備邁出商業化運作的第一步。需要耗費巨資處理的廢棄物質經過氣化后發酵,經濟上可行,而且有利于環保。

BIR研制的生物反應器可以使發酵過程在常壓下幾分鐘,增加壓力一分鐘的時間內完成,這樣就使得反應成本大大降低。反應器內細菌的生長可以保證生物酶的更新。BRI已經對這一工藝過程申請了專利保護,包括細菌菌種,以及維持細菌良好的發酵環境的嚴格措施,因為微生物的發酵也有一些關鍵問題:營養物質,維生素,礦物質,毒素,污染源,以及pH的波動,BRI發酵過程的可靠性完全取決于是否能維持細菌的活性。

BRI在Gaddy博士領導下的小組對碳基物質進行氣化和生物轉化的研究,該項工藝可以完成氣化發電和乙醇的聯產。這些物質包括城市固體垃圾、生物質廢棄物、廢舊輪胎和塑料,還包括媒、天然氣、精煉焦油和廢油。BRI能夠達到每噸干生物質產75加侖或是每噸廢棄的輪胎或碳氫化合物產150加侖的乙醇。這個過程將使所有濕度低于30%的物質發生氣化反應,包括廢舊輪胎和塑料等轉化為生物質合成氣。熱解氣化在溫度1200℃以上,在缺氧的條件下使有機物質裂解成為簡單的CO,CO2和H2。合成氣在通入發酵罐之前應該冷卻到36℃,在這個過程會產生大量的熱量,將這些熱量用來產生高溫蒸汽以驅動渦輪發電機發電。絕大部分原料,除了灰分和金屬以外都可以轉化成乙醇,因此產率將是非常高的,只有部分無機成分不能夠轉化,從氣化爐里出來的無害剩余物可以作為垃圾填埋或是作會水泥預制塊或鋪路料等產品回收。

整個工程根據現在最大的氣化爐設計,將建成分組的模塊,容量可以根據需要進一步擴大。每一個模塊包括兩個氣化裝置,每一個裝置可以日處理125噸生物質廢棄物,同時配備兩個發酵罐。每一個模塊將年處理85000噸生物質,生產25480噸的乙醇,同時產生5MW電。

理論上,一個中等規模BRI可再生能源工廠能夠每年處理1,000,000噸得MSW,廢輪胎和(或)生物質固體廢料,并產出80,000,000加侖的乙醇和50MW的電能,其中35MW是除去工廠本身所消耗后的凈產量。這樣一個工廠可能需要10個模塊,占地面積大約30英畝。美國能源部給BRI提供240萬美元示范這項技術。Gaddy在阿肯色州采用BRI工藝建立一個以生物質為原料的乙醇生產示范工廠,已經運行四年。這項技術已經具有商業應用價值,BRI的近期計劃:

2005年末,建立第一個商業化運作裝置;2006-2007年將陸續建立幾個商業運行的裝置。下面是正在商討擬建的裝置:

•德來斯波特(華盛頓),日處理300噸生物質

•蘭開斯特(加利福尼亞),日處理250噸生物質

•阿曼(約旦),日處理1000噸生物質

•檀香山(夏威夷),日處理600噸生物質

7.我國發展這項技術的必要性及前景

生物質合成氣發酵生產乙醇是一項頗具應用前景的實用技術,目前國際上專門從事這項研究工作的人很少,投入的資金也不多,美國一些相關人士正在積極呼吁加大投入,使這項技術能夠快速發展起來。在俄克拉荷馬州立大學,將低成本的生物質氣化獲得合成氣,并進一步發酵制取燃料乙醇和其它化學品的研究作為一個主要方向,并組建了一個跨學科,跨機構的研究團隊。為了得到在經濟和環境上雙贏的低成本,可再生能源,這項研究包括了一個從生物質生長到生產出乙醇的整體過程。具體包括:生物質原料的生產與運輸;生物質氣化生成合成氣;合成氣的發酵以及對整個過程的經濟分析[26]。

我國正面臨能源、環保兩方面的壓力,2005年2月28日通過了《中華人民共和國可再生能源法》。中國是一個能源消費大國,為了保證國家的能源安全,將更加鼓勵可再生能源的研究,生物質合成氣發酵生產乙醇技術將會在我國的可再生能源領域發揮重要的作用,將會得到國家的有力支持。

美國十幾年的研究積累了一些成果,但仍然還存在一些技術和經濟問題。首先是需要改進生物質的氣化過程。選擇氣化裝置增加CO和H2的產率對保障乙醇生產的經濟運行十分重要。其次,雖然一些菌株證明可以將生物質合成氣轉化成為乙醇,但是還沒有完全達到經濟運行的目的,尋找一些潛在細菌,進行定向基因誘變以期達到更好的效果。再次,確定合成氣中哪些物質(痕量氣體和焦油)抑制氫的利用或是影響細胞生長和乙醇生產。最后,開發高氣液傳質速率的反應器,尤其重要的是,保證合成氣發酵過程的穩定性和連續性。國內對這項技術的研究剛剛開始,還沒有文章和報道,因此,我國科研人員可以介入這項研究同時也有必要對該新技術進行深入研究。

我國開展生物質合成氣發酵合成乙醇的研究具有廣泛的科研基礎。國內生物質氣化發電技術日臻成熟,在價格上同比國際市場很有競爭力。所以生物質氣化發電不僅正在國內蓬勃發展,而且已經走出國門,向其它國家提供了技術服務。另外,國內在利用生物法將生物質原料合成液體燃料方面也積累了很多成功經驗。這兩方面的研究工作都為進行生物質合成氣發酵生產乙醇做了充分的技術儲備。

參考文獻:

[1]閻長樂.中國能源發展報告2001 [M].北京:中國計量出版社,2001.15-35.

[2]倪維斗,靳暉,李政.[J].科技導報,2001,(12):9-12.

[3]袁振宏,李學鳳,藺國芬.我國生物質能技術產業化基礎的研究[A].吳創之,袁振宏.2002 中國生物質能技術研討會論文集[C].南京: 太陽能學會生物質能專業委員會,2002.1-18.

[4]袁振宏,吳創之,馬隆龍等,生物質能利用原理與技術。北京:化學工業出版社 2005年3月.

[5]Davenport,R.E.,Gubler,R.,Yoneyama,M.,Chemical Economics Handbook Marketing Research Report-Ethyl Alcohol,SRI International,May 2002.

[6]Goncalves AR,Benar P.2001.Hydroxymethylation and oxidation of organosolv lignins and utilization of the products.Bioresource Technol 79:103–111.

[7]National Renewable Energy Laboratory.Gridley Ethanol Demonstration Project Utilizing Biomass Gasification Technology: Pilot Plant Gasifier and Syngas Conversion Testing.NREL/SR-510-37581,February 2005

[8]Datar RP,Shenkman RM,Cateni BG.2004,Fermentation of Biomass-Generated Producer Gas to Ethanol,www.interscience.wiley.com

[9]Gaddy J L,Clausen E C.“Clostridium ljungdahlii,an anaerobic ethanol and acetate producing microorganism.” US Patent 5,173,429.Dec.22,1992.

[10]Klasson,K.T.,C.M.D.Ackerson,E.C.Clausen,J.L.Gaddy.“Bioreactor Design for Synthesis Gas Fermentations.” Fuel.Vol.70,No 9,pp 605-614,1991.

[11]Phillips,J.R.,Klasson,K.T.,Clausen,E.C,and Gaddy,J.L.1993.“Biological Production of Ethanol from Coal Synthesis Gas – Medium Development Studies”,Appl.Biochem.Biotechnol.,39/40:559-571.

[12]Arora,D.,Basu,R.,Phillips,J.R.,Wilkstrom,C.V.,Clausen,E.C.,and Gaddy,J.L.1995.“Production of Ethanol from Refinery Waste Gases.Phase II.Technology Development”.DOE/AL/98770-1 (DE97006845).

[13]Bredwell,M.D.,M.Worden.“Mass Transfer Properties of Microbubbles.Experimental Studies.”Biotechnology Progress.Vol.14,No 1,pp 31-38,1998.

[14]Arora,D.,Basu,R.,Breshears,F.S.,Gaines,L.D.,Hays,K.S.,Phillips,J.R.,Wilkstrom,C.V.,Clausen,E.C.,and Gaddy,J.L.1996.“Production of Ethanol from Refinery Waste Gases.Final Report,April 1994–July 1997”.DOE/AL/98770-3 (DE98003194).

[15]Mark E.Zappi,W.Todd French,Christine E.Morrison,Katherine Taconi,Emily R.Easterling.“Isolation and Performance Optimization of Cultures Capable of Converting Syngas to Ethanol”.25th Symposium on Biotechnology for Fuels and Chemicals: Session 2

[16]Mississippi Ethanol LLC,“Final Report from Mississippi Ethanol LLC to the National Renewable Energy Laboratory”,NREL/SR-510-31720,March 2002.

[17]Rajagopalan S,Datar R P,Lewis RS.2002.Formation of ethanol from carbon monoxide via a microbial catalyst.Biomass Bioenergy 23:487–493.

[18]Christine Evon Morrison.2004.Production of Ethanol From the Fermentation of Synthesis Gas.UMI Number: 1421970

[19]Grethlein,A.J.and Jain,M.K.1992.“Bioprocessing of Coal-Derived Synthesis Gases by Anaerobic Bacteria”,TIBTECH,10:418-423.

[20]Rogers,P.1986.“Genetics and Biochemistry of Clostridium Relevant to Development of Fermentation Processes”,Adv.Appl.Microbiol.,31:1-60.

[21]Klasson,K.T.,M.D.Ackerson,E.C.Clausen.“Bioconversion of synthesis gas into liquid or gaseous fuels.”Enzyme Microbiology Technology.Vol.14,pp 602-608,1992b.

[22]Randy S Lewis,Asma Ahmed.“ETHANOL FROM BIOMASS: EFFECTS OF BIOMASS-GENERATED PRODUCER GAS”.www.aiche.org/conferences

[23]Putsche V,“Complete Process and Economic Model of Syngas Fermentation to Ethanol”,C Milestone Completion Report,National Renewable Energy Laboratory,August 31,1999.

[24]Spath P L,Dayton D C.2003.“Preliminary Screening —Technical and Economic Assessment of Synthesis Gas to Fuels and Chemicals with Emphasis on the Potential for Biomass-Derived Syngas”.NREL/TP-510-34929

[25]BRI Energy,Inc.The Co-Production of Ethanol and Electricity From Carbon-based Wastes.www.brienergy.com

[26]Oklahoma State University.September 28,2000.“Pilot System: Biogas to Ethanol & Feedstock Analysis”.www.westbioenergy.org |