|

張雪松,朱建良

(南京工業大學制藥與生命科學學院,江蘇南京210009)

摘要:綜述了將秸桿轉化為能源的研究和應用研究進展,介紹了秸桿的基本利用技術和一些具有深遠意義的深加工技術,表明了秸桿作為可再生能源的重要性以及在工業生產中的廣泛應用前景。

全世界每年產農作物秸稈約1000~2000億t,我國每年達7億t以上。利用現代生物技術將纖維素材料轉化為飼料、酒精等產品,不僅可以作為新資源、新能源為人類造福,同時也可以緩解或解決農作物資源對環境污染的問題,因而成為世界各國競相開展的研究課題,具有重大的戰略意義。

隨著農村經濟的發展和能源供應的改善,農民對秸稈的燃燒利用逐漸減少,部分經濟較發達地區出現了田間直接焚燒秸稈的現象,造成了嚴重的環境污染問題。

其實,秸稈作為農業的副產品,是一種有用的資源。秸稈中有機質含量平均為15%,平均含碳44.22%、氮0.62%、磷0.25%、鉀1.44%,還含有鎂、鈣、硫等元素,這些都是農作物生長所必需的營養元素。秸稈中含有的碳水化合物、蛋白質、脂肪、木質素、醇類、醛、酮和有機酸等,大都可被微生物分解利用,經過處理后可以加工成飼料供動物食用。秸稈的主要成分是碳水化合物,如果燃燒充分,是一種清潔和可再生的能源。

1秸稈能源利用技術

目前,我國在秸稈能源利用技術的研究上取得了一些成果,有些技術已趨于成熟,并得到一定程度的推廣。現行主要的秸稈能源利用技術有秸稈氣化集中供氣技術、秸稈壓塊成型及炭化技術以及秸稈直接燃燒供熱技術。

1.1氣化

生物質能氣化是指固體物質在高溫條件下,與氣化劑(空氣、氧氣和水蒸氣)反應得到小分子可燃氣體的過程。所用氣化劑不同,得到的氣體燃料種類也不同,如空氣煤氣、小煤氣、混合煤氣以及蒸氣——氧氣煤氣等。目前使用最廣泛的是空氣作為氣化劑。產生的氣體主要作為燃料,用于鍋爐、民用爐灶、發電等場合,也可作為合成甲醇的化工原料。

1.2液化

液化是指通過化學方式將生物質轉換成液體產品的過程。液化技術主要有間接液化和直接液化兩類。間接液化就是把生物質氣化成氣體后,再進一步合成反應成為液體產品;或者采用水解法,把生物質中的纖維素、半纖維素轉化為多糖,然后再用生物技術發酵成為酒精。直接液化是把生物質放在高壓設備中,添加適宜的催化劑,在一定的工藝條件下反應,制成液化油,作為汽車用燃料,或進一步分離加工成化工產品。

1.3熱解

生物質在隔絕或少量供給氧氣的條件下,加熱分解的過程通常稱之謂熱解,這種熱解過程所得產品主要有氣體、液體、固體3類產品。其比例根據不同的工藝條件而發生變化。最近國外研究開發了快速熱解技術,即瞬時裂解,制取液體燃料油。液化油得率以干物質計,可達70%以上。是一種很有開發前景的生物質應用技術。

秸稈氣化技術是一種生物質熱解氣化技術,其工藝流程為:將玉米秸、麥秸、棉稈等生物質原料鍘成小段送入氣化爐,隔絕空氣的條件下進行熱解反應,生成以CO和H2為主的可燃性氣體,燃氣經過濾后通過風機進入儲氣拒,最后通過輸配管網送到用戶。它的副產品木質炭(用于冶煉,作載體、供暖)、木焦油(作防腐劑和提取藥物中間體)、木醋液(作添加劑和提取醋酸及醋酸鹽)也十分有用。

1.4壓塊成型及炭化技術

壓塊成型就是將秸稈粉碎,用機械的方法在一定的壓力下擠壓成型。這種技術能提高能源密度,改善燃燒特性,實現優質能源轉化。現在一般為棒狀壓塊成型,密度1200kg/m3,熱值14~20MJ/kg,接近于中質煤。炭化技術就是利用炭化爐將生物質壓塊進一步加工處理,生產出可供燒烤等使用的木炭。試驗表明,造成的環境污染較小,因此被稱為“生物煤”。經過我國科研單位和生產廠家的不斷努力,已經研制出了連續運行時數超過1000h的秸稈壓塊成型及炭化設備。

1.5直接燃燒供熱技術

秸稈直接燃燒供熱技術是以秸稈為燃料,以專用的秸稈鍋爐為核心形成供熱系統。整個供熱系統由秸稈收集、前處理、秸稈鍋爐和秸稈灰利用幾部分組成,具有如下特點:①采用了螺旋下伺式進料方式,大大延緩了揮發分的集中析出,從而使燃燒更加穩定,保證了清潔燃燒;②桔桿鍋爐采用雙燃燒室及擋火拱的結構、通過強化輻射換熱,保證了在含水率較大的情況下燃料的順利燃燒和揮發分的燃燼;③通過擴散作用,清除了煙氣中攜帶的大部分碳粒和灰分,同時有效改善了燃燒與換熱的矛盾;④采用煙、火管的形式,將輻射換熱面與對流換熱面適當地進行分配,保證爐體緊湊、結構簡單。

秸稈直接燃燒供熱技術可以在秸稈主產區為中小型鄉鎮企業、鄉鎮政府機關、中小學校和相對比較集中的鄉鎮居民提供生產、生活熱水和冬季采暖之用。應用此項技術不僅可以有效地消耗農村大量的剩余秸稈,而且可以將廢棄秸稈轉化成商品燃料,成為農民新的經濟來源。

2秸稈肥料利用技術

我國農業發展歷史上有應用有機肥的傳統,主要包括秸稈直接還田、堆漚還田等。在堆漚還田中采用以下技術:

(1)催腐劑堆肥技術

催腐劑就是根據微生物中的鉀細菌、氨化細菌、磷細菌、放線菌等有益微生物的營養要求,以有機物(包括作物秸桿、雜草、生活垃圾等)為培養基,選用適合有益微生物營養要求的化學藥品配制成定量N、P、K、Ca、Mg、Fe、S、Cl等營養的化學制劑,有效改善了有益微生物的生態環境,加速了有機物分解腐爛。該技術在玉米、小麥秸稈的堆漚中應用效果很好,目前在我國北方一些省市開始推廣。

(2)速腐劑堆肥技術

秸稈速腐劑是在301菌劑的基礎上發展起來的。將速腐劑加入秸稈中,能在短期內將秸桿粗纖維分解,施入土壤后迅速培肥土壤,減輕作物病蟲害,刺激作物增產,實現用地養地相結合。

(3)酵素菌堆肥技術

酵素菌是由能夠產生多種酶的好(兼)氣性細菌、酵母菌和霉菌組成的有益微生物群體。利用酵素菌產生的水解酶的作用,在短時間內,可以把作物秸稈等有機質材料進行糖化和氨化分解,產生低分子的糖、醇、酸,這些物質是土壤中有益微生物生長繁殖的良好培養基,可以促進堆肥中放線菌的大量繁殖,從而改善土壤的微生態環境,創造農作物生長發育所需要的良好環境。

3秸稈飼料利用技術

為了提高秸稈的消化率和適口性,農業科技人員研制出了一系列秸稈處理方法。處理后的秸稈,其營養價值與中等水平的牧草相當。秸稈生產飼料方面的技術主要有:秸稈氮化技術、固態發酵制取粗蛋白飼料技術、農作物桔稈、糧食加工剩余物生產單細胞蛋白技術、農村廢棄物生產飼料用復合酶技術等。

(1)秸稈青貯技術 青貯秸稈青綠多汁、適口性好、營養較豐富、容易消化,是牲畜的好飼料。目前常用的青貯方法有窖貯、塔貯和袋貯3種。青貯窖有地下式和半地下式兩種。前者適于地下水位較低、土質較差的地區。

(2)秸稈氨化處理技術 目前,我國廣泛采用的秸桿氨化方法有堆垛法、窖(池)法和氨化爐法3種,每種方法又可以用不同的氨源(如液氨、尿素、碳銨和氨水)進行氨化。

(3)秸稈飼料工廠化生產技術 英國國際飼料有限公司研制了一種名為“維頓”的秸稈顆粒飼料。據介紹,“維頓”顆粒飼料與未處理的作物秸稈相比,體積僅為原來的11%,營養價值是原來的150%。

國內,機電部呼和浩特牧業機械研究所研制了93JH—400型秸稈化學處理機,首先通過機械搓擦和撞擊作用,將秸桿纖維物質縱向分解,接著通過同步化學處理劑的作用,使木質素溶解,纖維素、半纖維素水解或降解,從而提高秸稈的消化性。據介紹,秸桿經該機處理后,含氮量增加1.4倍,營養價值為0.45(飼料單位)比kg.處理稻草的干物質和粗纖維消化率達到70.5%和64.4%,分別比末處理稻草高12.5%和31.6%,與原料稻草相比,動物采食量可提高48%,產奶量提高20.7%,日增重提高100%,達到0.8kg/d。

4秸桿工業原料利用技術

隨著科學技術的發展,秸稈的工業利用得到了長足的發展,其經濟效益和環境效益顯著。

(1)制漿造紙 目前我國造紙制漿原料中,1/3來源于秸稈,其制漿具有成本低廉、成紙平滑度好,容易施膠等優點,但紙漿質量差、效率低、污染重,可通過改進制漿技術得到不同程度的克服和補償。

汽爆制漿作為一種有發展前途的新技術受到世界各國的高度重視。國內外對汽爆制漿的研究局限在半化學汽爆制槳,仍然有污染;并且很難綜合利用。

(2)用秸稈生產有機產品及燃料技術 秸稈的主要成分是纖維質,研究發現利用微生物可將秸稈中的纖維素水解為葡萄糖,半纖維素水解為木糖。再利用葡萄糖和木糖可以發酵生產乙醇、丙酮、丁醇等一系列產品,由此取代傳統原油。

(3)利用秸稈生產輕型建材替代木材和粘土磚 秸稈富含纖維素、木質素,是生產建材的優良原料。秸稈與化學劑混合,經熱壓可生產輕型建材。技術路線是,將秸稈粉碎后按一定比例加入輕粉、膨潤土作為粘合劑,再加入阻燃劑和其他配料,以機械攪拌、擠壓成型,恒溫固化,制成了防水,防火、防蟲、防老化、防震并達到國家規范的輕質建筑材料———五防輕體隔墻板。

(4)利用秸稈生產可降解包裝緩沖材料技術 用秸稈生產的緩沖包裝材料,在自然條件下,可以迅速降解為有機肥。西安建筑科技大學應用麥秸稈、稻草等多種天然植物纖維素材料為主要原料,配以多種安全無毒物質開發出完全可以降解的緩沖包裝材料。這種材料具有體積小、重量輕、壓縮強度高的特點,同時又有一定的柔韌性,制造成本與發泡塑料相當,大大低于紙制品和木質制品。在自然環境中,一個月左右即可全部降解成有機肥。

西北農業大學用玉米秸稈熱壓工藝成型生產出瓦楞紙芯,已投入小批量生產。此類產品比紙制品成本低,完全可以替代紙制品。

(5)秸稈作為食用菌培養基的利用 目前國內利用熟料麥秸作為培養基,生產食用菌技術已成熟,平均生產1kg食用菌(平菇、香菇、金針菇)可消耗秸稈1kg左右,菌渣還可以還田作有機肥料。此項技術簡單易行,推廣容易。

(6)生產纖維素酶、半纖維素酶 利用稻草粉作碳源固體發酵生產纖維素酶已得到普遍應用。纖維素酶應用最大的潛力,是降解纖維質原料成葡萄糖,用以代替淀粉作為工業發酵的原料。

我國半纖維素酶的研究主要在食品工業、果蔬加工、天然產物提取和淀粉加工行業。特別指出的是,低(無)纖維素酶活力的半纖維素酶的應用有著誘人的前景,它可以應用于生物制漿、生物漂白、廢紙2次纖維回收、廢紙脫墨、紙張表面處理等、我國在這方面的研究尚處于起步階段。

5秸桿的深加工

5.1快速裂化技術

世界各國生物質燃燒技術比較成熟,應用也比較廣泛,氣化技術正在逐漸推廣和應用。但是,快速裂化技術即使是在發達的歐美國家也屬于高新技術,還處在試驗和示范階段。生物質快速裂化技術有很多優點,最主要的是生產的裂化油可以貯藏和長距離運輸。

加拿大魁北克省熱工學院的C.ROY教授及其同事已經設計開發出了生物質原料的綜合裂化循環技術(IPCC),能量轉換效率很高,發電效率比直接燃燒樹枝增熱18%,提高到45%。IPCC電力輸出增加的原因主要是,系統中生物原料可有效地轉化成裂化油、裂化氣和木炭。另外,IPCC系統運行全過程所需要的幾乎全部能量都來自系統本身生產的少部分裂化油和木炭及裂化氣的燃燒,因此,不需要外部能量的輸入。

5.2生產燃料酒精

5.2.1原理

秸稈里含有豐富的纖維素、半纖維素和木質素,纖維素和半纖維素可作為乙醇發酵的原料。利用產纖維素酶的微生物或纖維素酶先將纖維素水解成可發酵性糖,再利用酵母將其發酵成乙醇。產纖維素酶的微生物有真菌、酵母菌和細菌。典型的真菌產纖維素酶是由葡聚糖內切酶、葡聚糖外切酶、p-葡萄糖苷酶3個主要成分組成的誘導型復合酶系。EG和CBH主要溶解纖維素,BG主要將纖維二糖轉化為葡萄糖,當3個主要成分的活性比例適當時,就能完成纖維素的降解。一般地,嗜熱厭氧細菌在生長速度和纖維素代謝速度上比其他菌株快,同時它所產生的纖維素酶的穩定性也有很大的提高。

5.2.2工藝

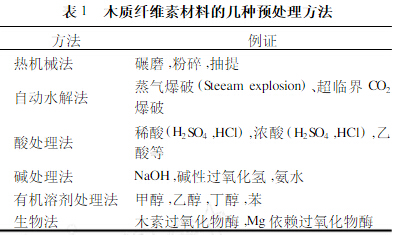

(1)預處理 借助化學的、物理的方法進行預處理,使纖維素與木質素、半纖維素等分離開;使纖維素降低聚合度;半纖維素被水解成木糖、阿拉伯糖等單糖。經預處理后,有的纖維素的酶法降解速率甚至可以與淀粉水解相比。常見的預處理方法見表1。

(2)纖維素發酵生產乙醇 在工業上,纖維素經酸解或酶解預處理后,釋放出的葡萄糖可進入乙醇發酵途徑。

(3)木糖發酵生產乙醇 迄今為止已發現100多種微生物能代謝木糖發酵生成乙醇,包括細菌、真菌、酵母菌。其中酵母的木糖發酵能力最強,目前人們研究最多且有工業應用前景的木糖發酵產乙醇的微生物有3種酵母菌種即管囊酵母、樹干畢赤酵母和休哈塔假絲酵母。

5.3制氫

生物質制氫包括兩種方法:一是生物轉化制氫法。以秸稈為例,秸稈主要由纖維素、半纖維素和木質素通過復雜的方式連接形成,這3種物質的基本成分都是小分子糖類。但由于天然纖維素的結晶結構十分復雜,難以降解,因而很難被微生物所利用。陳洪章等采用氣爆方法對秸稈進行處理,破壞木質纖維素的天然結晶結構,并使其中的半纖維素和木質素部分降解,從而易于被微生物分解利用。發酵方式采用壓力脈動固態發酵法,能夠充分利用原料,且大大降低廢水排放量,在環境保護方面具有極大的優勢。二是生物質氣化法。將生物質通過熱化學轉化方式轉化為高品位的氣體燃氣或合成氣,產品氣主要是H2、CO、少量CO2、水和烴。相對來說,生物質氣化技術已比較完善,但存在著制取成本高,氣體凈化困難,副產物(煤焦油等)污染環境等缺點,還有待工藝的進一步改進。

5.4單細胞蛋白的生產

生物轉化秸稈等植物質原料生產單細胞蛋白,主要有4種途徑:①原料先燃料化使之變為烴類,再生產單細胞蛋白。②纖維素分解菌直接分解底物或生產纖維素酶,然后進行酶解反應的一步生物法。③首先進行植物質酶解過程,再通過發酵生產單細胞蛋白的兩段法。酶解過程可直接應用糖化酶等酶。植物質經酶解糖化后再遴選單細胞蛋白生產菌通過發酵生產單細胞蛋白。④雙菌混合發酵方法,它是現代發酵技術的發展趨勢。該方法的核心是選取分解纖維素和半纖維素較強的菌種和酵母菌同時糖化發酵。

5.5桔稈制取木糖醇

木糖醇是一種重要的食品添加劑,其甜度與蔗糖一樣,能量值比蔗糖低,木糖醇由于其特殊的生理功能而被人們廣泛地接受,木糖醇在特殊人群的食品制造行業的應用,市場日益擴大。利用農村廢棄物化學法生產木搪醇的工藝已經十分成熟,主要包括水解,分離、氫化和結晶4步。但化學法存在設備要求高、投資大、成本高等缺點。近年來利用微生物生物轉化制取木糖醇得到了發展。

5.6功能性食品添加劑的制備

目前,日本已形成工業化生產規模的低聚糖品種多達10幾種。而我國低聚糖開發尚處于起步階段,隨著消費者對保健意識的增強,功能性低聚糖的需求量將越來越大,市場前景將普遍看好。我國利用秸稈等農村廢棄物開發出低聚木糖的帕拉金糖等。其它功能性低聚糖及糖醇的開發是未來植物資源高附加值利用的一個重要的方面。

6小結

農作物秸稈是地球上非常豐富的可再生資源,過去往往作為廢物拋棄或低級燃料燃燒,這樣不僅浪費了寶貴的生物質資源,而且嚴重污染了環境,成為社會一大公害。

秸桿的預處理關系到后續工序和物料轉化利用率、產品得率、成本等。預處理技術通常有物理法(機械磨碎、蒸氣處理、電離輻射)、化學法(酸、堿、有機溶劑、過氧化物氧化)、生物法(酶處理)、綜合法(氨蒸爆處理)。圍繞這些預處理方法人們做了大量的工作,也取得了不少成績,但一個共同的缺點是植物原料經預處理后,只利用了分離提取出的一部分原料,其它則浪費掉或造成了2次污染。

近年研究表明,要獲得技術上的重大突破還有以下難題:(1)纖維素大部分為結構緊密的結晶態,并被半纖維素和木質素所包埋,酶和酸分子要與纖維素中的糖苷鍵作用,受到傳質上的層層障礙。需要開發低能耗、無污染的預處理方法去除木質素和半纖維素的保護作用,破壞纖維素的晶體結構,降低纖維素水解反應的傳質阻力。(2)纖維素酶水解受到產物的強烈抑制,酶水解的糖濃度一般不超過6%~7%。而纖維素酶的生產成本高,酶的成本要占總成本的一半左右。(3)半纖維素和木質素的應用技術不配套、不成熟,如該部分原料不加以綜合利用,使得生產總成本難以過關。 |