|

羅偉

(湖南鐵道職業(yè)技術學院,湖南株洲412001)

摘要:

針對生物質氣化過程具有的非線性、不穩(wěn)定性、大時滯和強干擾等特點,提出了一種生物質氣化爐的智能控制方法控制方法,包括溫度控制環(huán)和可燃氣體含氧量控制環(huán)的生物質氣化爐雙閉環(huán)智能集成控制方法。溫度控制環(huán)采用主、副控制結構:主控制器采用基于BP神經網(wǎng)絡模型,建立溫度的BP神經網(wǎng)絡模型;副控制器根據(jù)溫度預測結果實現(xiàn)跟隨控制。可燃氣體含氧量控制環(huán)引入溫度和含氧量兩個反饋,主控制器采用模糊免疫PID控制,推算最優(yōu)鼓風機轉速;副控制器實現(xiàn)對鼓風機速度進行跟隨控制。仿真結果表明了該方法的有效性和優(yōu)越性。

0引言

我國生物質能資源(如稻殼、秸稈、薪柴)十分豐富,但這些資源硅含量高,不易被細菌分解,且堆積密度小,廢棄后將破壞環(huán)境。生物質能的綜合利用不僅能降低污染、凈化環(huán)境,而且還能回收資源和能源,創(chuàng)造經濟效益,符合國家節(jié)能減排、廢棄物資源化利用及可持續(xù)發(fā)展的基本國策。生物質發(fā)電不但減少了直接焚燒對環(huán)境造成的危害、減少了溫室氣體和有害氣體排放,而且對帶動新農村建設無疑將起到重要的促進作用。從某種意義上說,生物能源是解決地球能源危機、實現(xiàn)能源可持續(xù)發(fā)展和改善生態(tài)環(huán)境的唯一出路。在我國推廣實施生物質燃料發(fā)電技術,將對節(jié)能減排起到重要的促進作用。

生物質氣化爐外形與傳統(tǒng)的煤球爐相比,其特別之處是多了一根長管子,原理是以茅草、秸稈、樹葉、廢菌棒等農業(yè)生產和自然生長的可再生資源和農業(yè)有機廢棄物為原料,在缺氧、高溫條件下,通過發(fā)生熱化學反應將原料熱裂解生成可燃性混合氣體并產生熱量。這些能量可直接用于農民朋友生產、生活之中,為農民生活提供極大的便利。生物質氣化爐的使用在變廢物為資源的同時,又可改善廣大農民朋友的生活環(huán)境,特別是可在改善農村炊事條件和降低環(huán)境污染等方面做出重大貢獻,價值極高。

20世紀70年代,Gahly等首次提出了將氣化技術用于生物質這種含有密度的燃料,使氣化技術成為生物質轉化過程最重要的技術之一。目前,生物質氣化技術在發(fā)達國家已受到廣泛重視。奧地利、丹麥、芬蘭、法國、挪威、瑞典和美國等國家的生物質能在總能源消耗中所占的比例增加相當迅速。生物質的熱解、氣化焚燒是強非線性熱力學過程,其間的化學反應進程與溫度等參數(shù)間呈現(xiàn)出復雜的非線性關系。因此,建立生物質氣化過程特性模型是實現(xiàn)整個生物質氣化發(fā)電過程優(yōu)化控制的關鍵。陰秀麗等提出了基于動力學的生物質氣化模型;陳平建立了前饋BP神經網(wǎng)絡模型。

生物質氣化過程是一類具有非線性、時變及強耦合的復雜工業(yè)過程,如果僅僅采用經典控制理論和現(xiàn)代控制理論,難以達到理想的控制效果。隨著工業(yè)技術和過程控制技術的不斷發(fā)展,工業(yè)過程越加復雜,控制的目標越來越多樣化,控制精度的需求也越來越高,智能優(yōu)化的控制思想的提出極大地滿足了這些需求,并在很多工業(yè)過程控制中實施應用,產生了很好的效果。如果將這一思想應用于生物質氣化過程,利用智能集成控制方法可以綜合多種智能控制策略的優(yōu)點,較好地把握生物質氣化爐氣化過程的本質規(guī)律,提高控制精度,實現(xiàn)多目標優(yōu)化控制。

1工藝分析及控制結構

生物質氣化過程的本質是生物質碳與氣體之間的非均相反應和氣體之間的均相反應。該過程十分復雜,隨著氣化設備的不同、氣化工藝過程的差異及反應條件(如氣化反應劑的種類、氣化反應溫度、反應時間、有無催化劑的添加、氣化原料種類、原料的含水率等)的不同,其反應過程也大不相同;但一般會經歷干燥、

熱解、氧化、還原4個過程。在上述反應過程中,只有氧化反應是放熱反應,釋放出的熱量為生物質干燥、熱解和還原階段提供熱量。在實際氣化過程中,上述4個過程并沒有明確的邊界,是相互滲透和交錯的。

氣化爐是進行生物質氣化過程的技術設備。在氣化爐中,生物質完成了氣化反應過程并轉化為生物質燃氣。氣化爐能量轉化效率的高低是整個氣化系統(tǒng)的關鍵所在,故氣化爐型式的選擇及其控制運行參數(shù)是氣化系統(tǒng)非常重要的制約條件。針對其運行方式的不同,可將氣化爐分為固定床式和流化床式兩大類型。其中,固定床式氣化爐主要有上吸式、下吸式、橫吸式及開心式4種;流化床式氣化爐主要有鼓泡床式、循環(huán)流化式、雙床式及攜帶床式4種。據(jù)統(tǒng)計,目前商業(yè)運行的生物質氣化設備中,75%采用下吸式固定床,20%采用流化床,2.5%采用上吸式氣化爐,另外2.5%采用其他形式氣化系統(tǒng)。

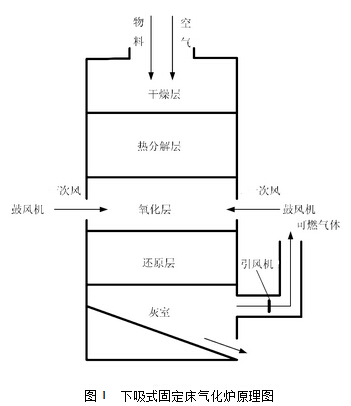

本文以使用最為廣泛的下吸式固定床作為研究對象,分析生物質氣化爐的結構和工作過程,如圖1所示。

下吸式固定床氣化爐的工作過程為:首先,粉碎處理后的生物質物料由爐子頂部混合空氣后,經由上料口投入下吸式固定床氣化爐;其次,氣化爐底部燃氣出口處設置有引風機,正常工作時,引風機輸出抽力,在爐內形成負壓,使反應產生的氣體在爐內流動;同時設置在喉管區(qū)的鼓風機,負責向氧化層輸入一次風,為氣化過程提供充分的氧氣,實現(xiàn)對生物質物料的充分氧化;最后經過還原反應區(qū),生成可燃氣體。物料和空氣在爐內由上至下、隨著溫度的變化按照干燥、熱解、氧化、還原4個反應層依次地進行氣化反應,形成有少量雜質的可燃氣體,該氣體經過凈化工藝處理,最終形成可以直接使用的可燃氣體。

氣化過程是一個復雜的物理化學過程,其處理的植物燃料來源眾多,物理、化學特性差異較大;同時,氣化過程中爐溫受到一次風量、物料含水量等諸多因素的共同影響。這些因素對于氣化過程的影響相對較小,氣化過程主要受到空氣當量比和氣化反應溫度的影響。

生物質氣化爐的控制目標是將生物質能的轉換效率最大化,提高并保證可燃氣體的質量。影響氣化爐轉換效率的因素有很多,但主要取決于氣化爐4個處理過程的溫度區(qū)間;氣化爐生成的可燃氣體質量主要反映在其含氧量高低。因此,生物質氣化爐系統(tǒng)控制所要解決的問題主要在于如何將爐內溫度穩(wěn)定在最佳區(qū)間及怎樣降低最終可燃氣體的含氧量。

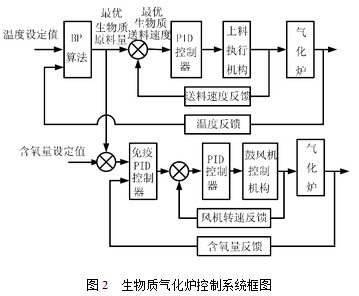

為穩(wěn)定氣化爐爐頂溫度和降低出口處可燃氣體的含氧量,本文選取雙閉環(huán)控制結構,對生物質燃料與一次風的投放量分別進行控制,如圖2所示。

1.1溫度控制環(huán)

溫度控制環(huán)采用主、副控制結構。根據(jù)工藝分析,生物質氣化爐爐溫主要雖然受到多種因素影響,但主要取決于物料物理、化學反應的放熱和吸熱。由于該過程的非線性、大滯后特性,無法用準確的數(shù)學模型來描述,因此采用BP預測方法建立物料和溫度的BP神經網(wǎng)絡模型。主控制器根據(jù)當前溫度和溫度設定值,預測最優(yōu)的生物質物料添加量;副控制PID根據(jù)該添加量,對上料機構的送料速度進行跟隨控制,達到精確上料和穩(wěn)定爐溫的目的。

1.2含氧量控制環(huán)

為達到穩(wěn)定爐頂溫度、降低可燃氣體含氧量的目的,本文以一次風進風量作為主要調節(jié)手段。因為一次風不僅影響著可燃氣體含氧量,還影響著氣化爐溫度,所以本文引入溫度和含氧量兩個反饋。主控制器采用免疫PID控制,它能根據(jù)爐內含氧量偏差和爐溫偏差推算出鼓風機的最優(yōu)轉速;副控制PID則根據(jù)推算出的最優(yōu)轉速對鼓風機速度進行跟隨控制,確保鼓風機轉速。

2基于BP算法的溫度控制

氣化過程的溫度變化具有大滯后的特點,給控制帶來了很大的困難。通過對溫度變化的預估,能夠有效地抑制滯后,提升控制效果。生物質氣化過程是一個復雜的、非線性工業(yè)生產過程。由于氣化爐溫度受到一次風量、物料分布及物料含水量等因素的影響,氣化爐溫度變化毫無規(guī)律而言。神經網(wǎng)絡是由大量簡單的神經元縱橫交錯而形成的復雜網(wǎng)絡系統(tǒng)。它能以實驗數(shù)據(jù)為基礎,經過有限次迭帶計算,獲得實驗數(shù)據(jù)的內在規(guī)律,并且無需預先給定公式,非常適合于研究非線性系統(tǒng)。因此,氣化爐的溫度可以采用BP人工神經網(wǎng)絡對其進行預測。

BP網(wǎng)絡是一種多層網(wǎng)絡,其基本理念是將W-H學習規(guī)則一般化,對非線性的可微分函數(shù)訓練權值。目前,BP網(wǎng)絡主要用在函數(shù)逼近、模式識別、分類和數(shù)據(jù)壓縮方面。BP算法由兩部分構成:信息的正向傳遞和偏差的反向傳播。在其正向傳播過程中,輸入的數(shù)據(jù)信息會被逐步運算,從輸入層經隱含層直到傳給輸出層;輸出的信息又會影響下一層神經元。如果在輸出層沒有獲得期望的輸出,則會在計算輸出層的偏差變化值后進行轉向傳播,通過網(wǎng)絡將偏差信號沿原來的連接通路進行反向傳回,之后各層神經元的權值會被修改直至達到期望目標。

2.1樣本的批處理

對于一般的BP算法,各連接權的調整量分別正比于各個學習樣本的代價函數(shù)E,而全局偏差意義上的梯度算法就是調整全局偏差函數(shù)E的連接權。在逐個訓練樣本時對權值的修正可能會出現(xiàn)振蕩,為了避免這一問題,應該在m個學習模式全部提供給網(wǎng)絡之后對它統(tǒng)一進行調整;而成批訓練的方法就是將一批樣本生成的修正值累計后統(tǒng)一進行一次批處理。因此,修改權值的增量為

批處理即累積偏差法,能使E向減小的方向變化。BP算法之所以能被改進的關鍵在于采用批處理可以減少每個連接權及閾值的校正次數(shù),從而改進了學習速度。應用該方法時,穩(wěn)定網(wǎng)絡的訓練過程及限制每次迭代網(wǎng)絡偏差增量是學習率增長的前提。

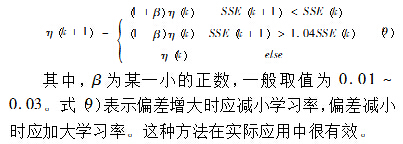

2.2基于變學習率的BP算法

在基本的BP算法中,學習率必須是一個固定的常數(shù)。通過分析基本的BP算法的偏差曲面得知:在其平坦區(qū)域,學習率太小會造成迭代次數(shù)增加;而在變化劇烈區(qū)域,學習率太大又可能修正過頭,引起振蕩及發(fā)散,進一步影響學習收斂的速度。所以,合理調節(jié)學習率從而加快收斂速度是基本BP算法的常用改進方法之一。

基于自適應變學習率的BP算法表示為

2.3氣化爐溫度的BP神經網(wǎng)絡預測

基于生物質氣化過程的機理分析及實際經驗,為降低神經網(wǎng)絡的輸入,影響焦爐集氣管壓力的可測量因素初步確定為一次風量、物料分布及物料含水量,將其作為BP神經網(wǎng)絡的輸入,氣化爐溫度的預測值為輸出,此時BP神經網(wǎng)絡就變成為一個4輸入單輸出的模型。其中,啟停次數(shù)為BP神經網(wǎng)絡的輸入節(jié)點,特征參數(shù)值為輸出節(jié)點,建立一個隱含層有5個神經元的3層神經網(wǎng)絡。理論上已經證明:如果一個網(wǎng)絡具有偏差和至少一個S型隱含層加上一個線性輸出層,那它就能夠逼近任意有理函數(shù)。訓練算法采用梯度下降法,學習速率為0.15,網(wǎng)絡的初始權值為0~1中的隨機數(shù)。

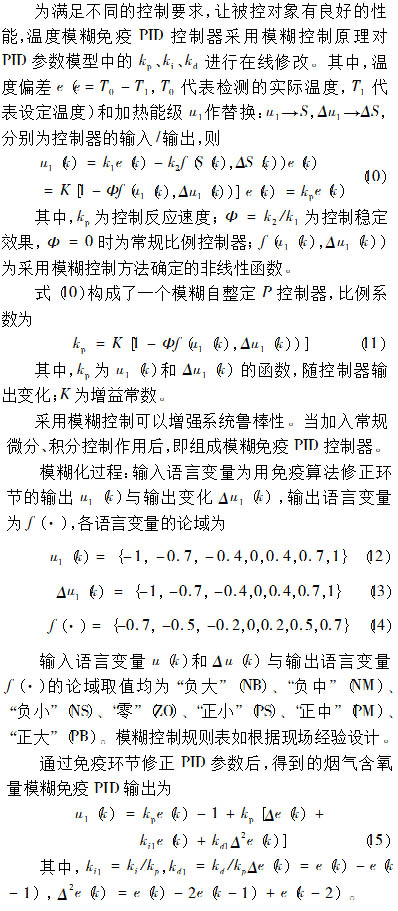

3基于模糊免疫PID的含氧量控制

可燃氣體含氧量是生物質氣化爐生產質量的重要指標之一,也關系到氣化產物的安全使用問題。在本文設計的生物質氣化爐控制系統(tǒng)中,采用溫度和可燃氣體含氧量雙閉環(huán)結構,對氣化過程進行自動控制。可燃氣體含氧量控制需要利用對一次風的控制,解決含氧量控制和爐溫控制之間的矛盾,在穩(wěn)定爐溫的同時降低可燃氣體含氧。

3.1生物免疫機理

生物免疫機理是抗擊病源入侵的首要防御系統(tǒng),它通過對病原物質的特殊提取、識別、刺激響應、自適應調節(jié)、學習和記憶等功能殺死抗原。B細胞和T細胞是生物免疫機理主要構成部分;而在免疫系統(tǒng)中,除了淋巴細胞外,還有一些其它種類的免疫細胞擁有著不可忽視的作用。T細胞和B細胞從不活躍、未成熟經自體耐受發(fā)展為成熟的免疫細胞,一旦人體受到有關攻擊時,迅速產生免疫應答。所謂的免疫應答就是一個識別、效應和記憶的過程。

抗原是一類能被胸腺中的T細胞及骨髓中的B細胞識別并刺激T細胞及B細胞進行特異性應答的病原體。巨噬細胞等將特異抗原遞呈細胞吸取消化病原體,分解后展示在細胞表面,形成MHC分子。成熟的T細胞會被MHC分子激活,然后接受并識別病原體抗原。T細胞識別特異抗原后會復制并激活殺傷T細胞,令其殺死任何受到特異抗原感染的細胞,并通

過輔助T細胞將B細胞激活,使其識別特異抗原,并進一步擴增分化產生抗體。這些抗體會與抗原結合,通過與補體系統(tǒng)形成復合物或直接被吞噬細胞吞噬來殺死抗原。B細胞、T細胞在走向成熟過程中會經歷自體耐受,在接受、識別、殺死抗原后會形成免疫記憶,產生免疫反饋。免疫反饋原理為:抗原進入機體后,將信息傳遞給TH細胞和抑制TH細胞產生的TS細胞,接受到信息的TH、TS細胞會共同刺激B細胞使其增殖分化產生抗體消除抗原。為使免疫反饋系統(tǒng)趨于平衡,當抗原較多時,機體中TH細胞會較多于TS細胞,產生較多B細胞;反之,抗原被消滅減少后,TS細胞又會增多并抑制TH細胞的產生,從而導致B細胞也隨之減少。

3.2模糊免疫PID算法

4仿真

在保證生物質氣化爐運行狀況基本相同的條件下,采用基于灰色遺傳的組合預測算法,對從某廠氣化爐現(xiàn)場采集到的2000組干燥層溫度數(shù)據(jù)中選取的連續(xù)1500組訓練樣本數(shù)據(jù),以及剩余500組與樣本數(shù)據(jù)時間相近的實驗樣本數(shù)據(jù)進行學習,建立預測模型,對試驗樣本進行擬合。

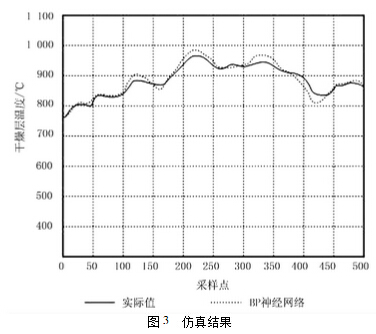

為了驗證基于BP神經網(wǎng)絡的生物質氣化爐溫度組合預測算法方法的有效性,采用神經網(wǎng)絡算法對實驗數(shù)據(jù)進行學習和擬合,結果如圖3所示。

從仿真結果可以看出:采用BP神經網(wǎng)絡可以較好地預測氣化爐溫度實時值,平均誤差為4.3%,且能良好地跟蹤實際溫度的相位變化,為氣化爐溫度控制和可燃氣體含氧量控制奠定良好了基礎。

5應用

針對某生物能源公司以生物質氣化爐生產過程具有高度非線性、時變特性、強耦合性、擾動變化激烈且幅度大的特點,結合氣化爐現(xiàn)場工藝狀況,設計了一種新的控制系統(tǒng)應用于該公司生物質氣化爐生產過程。該系統(tǒng)基于Honeywell集散控制系統(tǒng)運行環(huán)境和操作平臺,可用于采集過程數(shù)據(jù)、實時監(jiān)視及分析歷史數(shù)據(jù)等;采用高級編程語言VisualC++6.0編寫智能解耦與優(yōu)化控制應用軟件,通過OPC通信技術將應用軟件和集散系統(tǒng)進行無縫連接,以確保所編寫的應用軟件能夠通過集散系統(tǒng)對現(xiàn)場的執(zhí)行設備進行控制,從而保證了多座氣化爐生產過程的實時穩(wěn)定優(yōu)化控制。

本文所研究的生物質氣化爐生產過程控制系統(tǒng)在某生物能源公司入生產后,得到了有效應用,起到了穩(wěn)定氣化爐溫度、降低可燃氣體含氧量的作用,滿足了生產過程的需要。

將本文提出的控制方法應用于現(xiàn)場實際后,運行情況表明:生物質氣化爐生產過程控制系統(tǒng)保證了化爐干燥層溫度穩(wěn)定在優(yōu)化設定值±45℃范圍內;當壓力變化、投放物料、氣溫變化造成系統(tǒng)擾動時,該系統(tǒng)能在短時間內通過調節(jié)上料速度和一次風機轉速,將爐溫和可燃氣體含氧量動態(tài)調整到正常波動范圍內,滿足了生產的要求。

6結論

針對生物質氣化過程的復雜非線性特性,提出了一種基于BP神經網(wǎng)絡和模糊免疫PID的生物質氣化爐的智能控制算法。實踐表明:該算法能較好地精確控制生物質氣化爐的爐溫及含氧量。仿真試驗證明:該系統(tǒng)不僅能適應對象參數(shù)的變化、表現(xiàn)出良好的控制品質,而且有調節(jié)時間短、魯棒性強和抗干擾能力強的優(yōu)點。 |