|

李曉萍1,胡玲玲1,覃雪耿2,胡杰1,姜峰1,曹文通1,周俊明1

(1.廣西科技大學機械與汽車工程學院,廣西柳州545006;2.柳州市第二職業技術學校,廣西柳州545000)

摘要:課題組基于柴油機臺架實驗,通過比較不同配比生物柴油的理化特性,在1000r/min和100%負荷條件實現方式下研究兩種不同氣門重疊角對某大型柴油機功率、油耗、排放的影響。研究結果表明,在大型柴油機燃用低配比生物柴油、100%負荷工況下運用氣門重疊角可以有效降低NOx的排放;該柴油機碳煙排放在進氣門提前關閉角30°CA時出現最低值,最低油耗出現在進氣門提前關閉角20°CA附近,最高功率出現在進氣門提前關閉角30°CA附近。綜合分析可知,選擇配氣方案2、進氣門提前關閉角為30°CA、燃用B10生物柴油提升柴油機性能效果最佳。

0引言

石化能源短缺和環境污染的加劇,對大功率內燃機的發展提出了嚴峻的挑戰,為了應對環境污染和日益嚴格的排放法規的限制[1–2],需要進一步改進傳統大型柴油發動機的性能和排放特性,我國某大型柴油機車采用電控單元泵式燃油噴射,該噴射技術可實現更準確的噴射性能,生物燃料在原有整機和噴射系統結構不變的基礎上,可以減少一氧化碳、煙塵以及烴類的排放;但同時生物燃料的使用會造成NOx排放升高。將柴油機車應用氣門重疊角,是改善柴油機性能和排放特性的可行途徑之一,對NOx排放有一定影響[3–4]。近年來,國內外許多研究人員對生物柴油與氣門重疊角技術進行了研究,馬俊杰等[5]人采用GT-power軟件,針對發動機在不同工況下采用不同氣門重疊角大小及位置進行模擬研究,從性能角度給出不同氣門重疊角大小及位置對性能的影響規律。李春青等[6]人通過改變發動機配氣相位,實現不同氣門重疊角方案,研究不同氣門重疊角大小對發動機各項性能的影響。陳緒平等[7]人研究了增壓直噴發動機在1200r/min工況下,不同氣門重疊角對發動機進氣量、動力性、經濟性的影響。Tang等[8]人為了滿足日益嚴格的排放標準和降低船用發動機的燃油消耗率,在渦輪增壓系統上對氣門重疊角和廢氣再循環(EGR)進行耦合,以此來對船用發動機進行協同優化。Oxenham Luke等[9]人在改變某款渦輪增壓柴油機氣門重疊角度的基礎上,研究燃用甲醇、乙醇等生物燃料其排放性能的影響,研究結果表明:兩者的結合運用對NOx的排放性能起到優化作用。Charalampos Georgiou等[10]人通過改變進氣門關閉程度和壓氣機壓力比,設計一個氣門重疊角發動機,以提高性能和減少排放。研究表明,氣門重疊角柴油機在降低廢氣排放方面可以超越傳統柴油機。BinChe等[11]人將電增壓與氣門重疊角相結合,在不降低功率輸出的前提下提高汽油機熱效率。結果表明,電增壓無回流氣門重疊角可以有效地提高汽油機的熱效率。在氣門重疊角的工作過程中其進氣壓力大于常規柴油機進氣壓力,但缸內最高壓力與常規柴油機最高壓力相等。渦輪增壓技術在柴油機上的普遍應用,使進氣壓力增大,進而使循環進氣量進一步增加;同時使用進氣中冷技術來降低進氣溫度,使進氣溫度逐漸與大氣溫度相近,通過增壓中冷技術可以保持燃空比在不變的情況下增大循環噴油量,從而通過氣門重疊角方法提高柴油機輸出功率,同時不會使得柴油機溫度上升導致NOx排放量增加[12–13]。

目前國內外研究人員在對氣門重疊角進行的研究主要是針對發動機各種性能作用展開的,而研究不同氣門重疊角對于發動機性能作用效應的較少。通過對兩種不同類型氣門重疊角方案進行對比,觀察燃用低配比生物柴油時的變化,從而分析研究柴油機性能受到不同氣門重疊角方式的影響,選擇兩者之中更為出色的氣門重疊角方式,這可為工程實例提供應用價值。

課題組研究了某大型柴油機在轉速1000r/min、100%負荷工況下燃用不同配比生物柴油(B0、B10、B20),在不同氣門重疊角技術所產生的功率、油耗、NOx與碳煙排放等性能的變化。

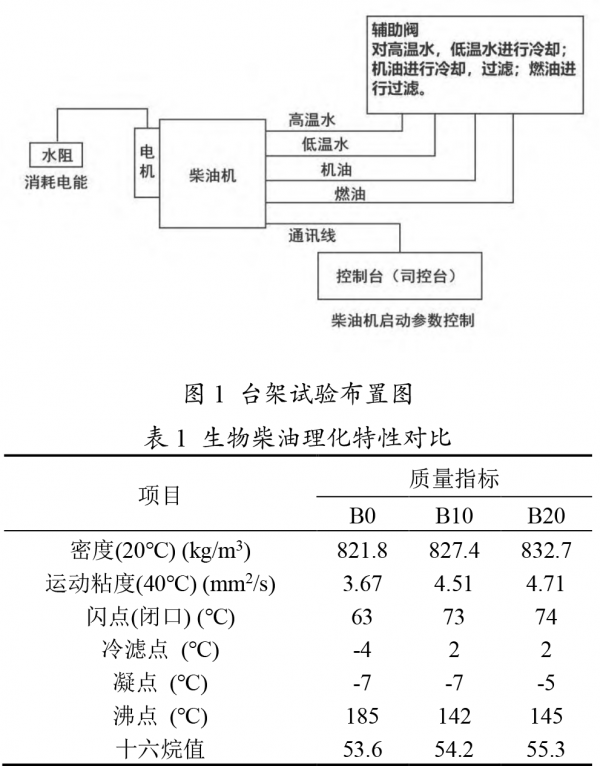

1臺架試驗

根據TBT3115-2005《機車車輛動力學性能臺架試驗方法》和TB/T2783-2006《鐵路牽引用柴油機排放試驗的規范》要求,布置如圖1所示的機車柴油機臺架試驗裝備,主要包括電機、排放分析儀、煙度計、油耗儀、壓力傳感器、溫度傳感器、空氣流量計等[14–15]。通過數據采集儀,經CAN總線傳輸到顯示設備,實時顯示和監控試驗數據。由于該機型功率較大,因此,功率測量范圍為0~5000kW直流電機[16–17]。將大豆毛油制成生物柴油與石化柴油(0號)分別以0%、10%、20%體積分數比進行配比(分別標記為:B0、B10、B20,其中B20表示為20%生物柴油與80%柴油的體積比例摻和,以此類推。理化特性測試由中國石油化工集團公司油品分析所工作人員完成,其測試結果如表1所示[1]。

2不同配比生物柴油應用氣門重疊角的性能分析

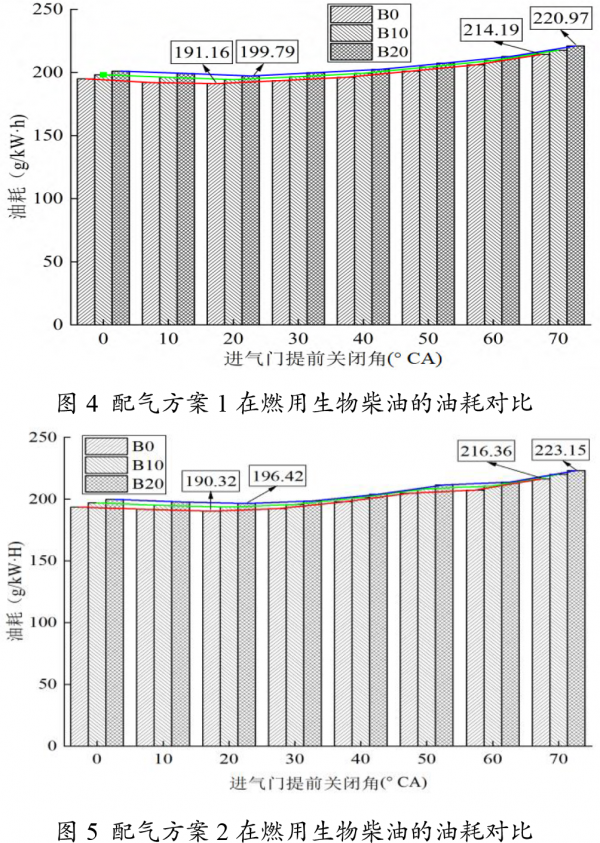

課題組對某大型柴油機應用不同氣門重疊角方式在不同配比生物柴油(B0、B10、B20)條件下研究該柴油機在100%負荷工況下各性能的變化。在充分考慮到增壓壓力限制,設計兩種氣門重疊角方案,如表2和表3所示。

確定氣門重疊角方案后,研究某大型柴油機在該氣門重疊角條件下性能特性。某大型柴油機在額定轉速1000r/min工況下,燃用不同配比生物柴油(B0、B10、B20),在100%負荷工況下,運用兩種氣門重疊角方式對該柴油機的功率、油耗、NOx和碳煙的影響進行分析。

2.1氣門重疊角下的功率優化分析

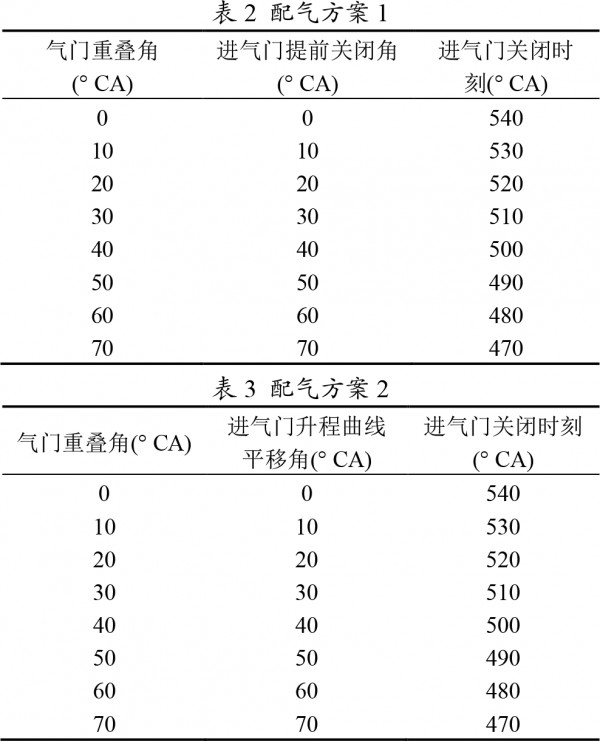

圖2與圖3分別為某大型柴油機在100%負荷工況下燃用不同配比生物柴油時兩種氣門重疊角下的功率變化對比。

由圖2,3可知,進氣門提前關閉角在0~30°CA時,不同配比生物柴油在兩種氣門重疊角下功率均呈微幅上升趨勢,這是由于兩種氣門重疊角下進氣量都有所增加,使燃燒變得充分,功率上升,且上升幅度分別是1.63%和0.97%。當進氣門提前關閉角在30~70°CA時,兩種氣門重疊角下的功率都在逐漸降低且配氣方案2下的功率下降更快,下降幅度約為2.85%。由上圖可知,柴油機在使用純柴油B0產生的功率最高,生物柴油B20產生的功率最低,且功率隨著燃油配比增大呈遞減趨勢。在配氣方案1中,純柴油B0產生的最大功率為4751kW,B20生物柴油產生的最大功率為4585kW,在配氣方案2中,純柴油B0產生的最大功率為4795kW,B20生物柴油產生的最大功率4639kW。

綜合分析圖2與圖3可知,當進氣門提前關閉角在0~30°CA時,兩種氣門重疊角下所產生的功率都在逐漸上升,且配氣方案2要好于配氣方案1,出現這種現象是因為在進氣門提前關閉角在0~30°CA時,兩種氣門重疊角下的進氣量都有所增加,但是配氣方案2的進氣量更多,使燃燒變得充分,功率上升。當進氣門提前關閉角在40~70°CA時,兩者正好相反,兩種氣門重疊角下所產生的功率均有所下降,且配氣方案1模式下的功率更優。這是由于隨著進氣門提前關閉角的增大,進氣量大大降低;但配氣方案1模式下的進氣量變化較小,而配氣方案2模式下進氣量不足,造成燃燒得不充分,功率下降。由上述可知,當進氣門提前關閉角在30°CA時出現功率最大值,這是由于配氣方案2模式下的進氣量不足使柴油機燃燒惡化使功率下降,而配氣方案1模式下的進氣量持續增加,且配氣方案2模式下的功率下降幅度比配氣方案1模式下的功率下降幅度略大。

2.2氣門重疊角下的油耗優化分析

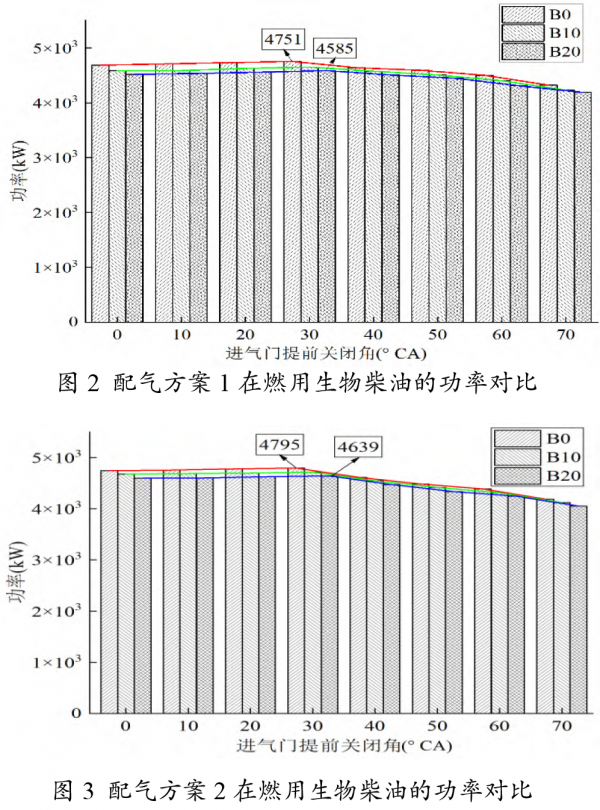

圖4與圖5分別為某大型柴油機在100%負荷工況下燃用不同配比生物柴油時兩種氣門重疊角下的油耗變化對比。

由圖4、5可知,進氣門提前關閉角在0~20°CA時,兩種氣門重疊角作用下油耗都逐漸下降,且配氣方案2的效果較好。當進氣門提前關閉角在30~70°CA時,在兩種氣門重疊角作用下柴油機的耗油量均逐漸增加。由此可知兩種氣門重疊角的油耗變化趨勢相似,燃油消耗率隨著生物柴油配比變大而增大,當燃用B20生物柴油時,燃油消耗率最高;在進氣門提前關閉角在70°CA時,配氣方案2模式最高達到223.15g/kW·h,配氣方案1模式最高達到220.97g/kW·h;在進氣門提前關閉角在20°CA時配氣方案2模式最高達到196.42g/kW·h,配氣方案1模式最高達到為199.79g/kW·h。而燃用純柴油B0時,該柴油機燃油消耗率在進氣門提前關閉角在70°CA時,配氣方案2模式油耗最低為216.36g/kW·h,配氣方案1模式油耗最低為214.19g/kW·h;當進氣門提前關閉角在20°CA時,配氣方案2模式油耗最低為190.32g/kW·h,配氣方案1模式油耗為191.16g/kW·h。這是由生物柴油理化特性所決定,配比標號越高,生物柴油熱值越低,相同動力輸出所需的油量就越大。

綜合分析圖4和5可知,當進氣門提前關閉角在0~20°CA時,兩種氣門重疊角下柴油機的耗油量都在逐漸降低,且配氣方案2模式下更好;這是由于進氣量增加,使燃燒變得充分,油耗降低。當進氣門提前關閉角在20~70°CA時,兩種氣門重疊角下柴油機的耗油量都在逐漸上升,且配氣方案1模式更優;配氣方案1模式的油耗升高是由于進氣量增大,部分空氣會對缸內有一定吸熱冷卻效果;而配氣方案2在進氣門提前關閉角大于30°CA時進氣量減少。由上述可知,進氣門提前關閉角在20°CA時為油耗出現最低值,這是由于隨著進氣門提前關閉角的不斷增大,會造成柴油機進氣量減少,使不同配比生物柴油油氣混合不夠充分,柴油機為獲得足夠動力,需增加循環噴油量,即油耗增大。

2.3氣門重疊角下的碳煙排放優化分析

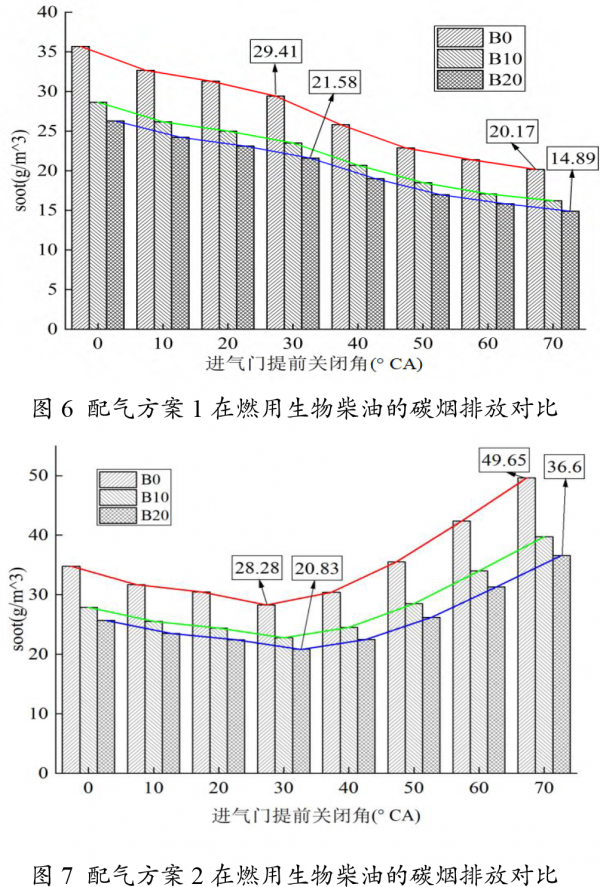

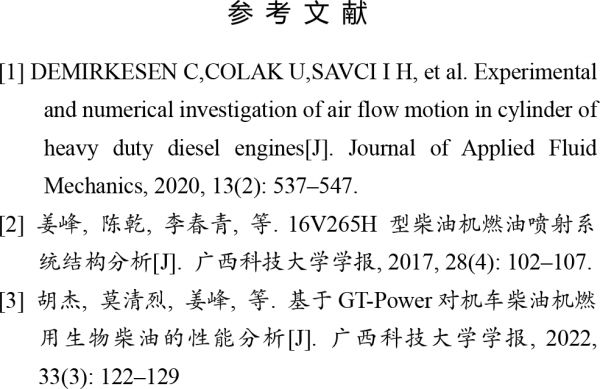

圖6與圖7分別為柴油機在100%負荷工況下燃用不同配比生物柴油時兩種氣門重疊角下的碳煙排放變化對比。

由圖6、7可知,進氣門提前關閉角在0~30°CA時,兩種氣門重疊角下碳煙排放都逐漸下降且在30°CA左右碳煙排放開始出現差異性變化。當進氣門提前關閉角在30~70°CA時,配氣方案2下的碳煙排放量不斷增加,而配氣方案1則始終呈現降低趨勢。柴油機燃用純柴油B0所產生的碳煙排放遠高于其他配比生物柴油產生的碳煙排放,在進氣門提前關閉角在30°CA時,配氣方案2模式燃用純柴油B0產生的碳煙排放為28.28g/m³,配氣方案1模式為29.41g/m³;當進氣門提前關閉角在70°CA時,配氣方案2模式燃用純柴油B0產生的碳煙排放為49.65g/m³,配氣方案1模式為20.17g/m³。在進氣門提前關閉角在30°CA時,配氣方案2模式燃用B20生物柴油產生的碳煙排放為20.83g/m³,配氣方案1模式為21.58g/m³;當進氣門提前關閉角在70°CA時,配氣方案2模式燃用生物柴油B20產生的碳煙排放為36.6g/m³,配氣方案1模式為14.89g/m³。在配氣方案1模式下燃用純柴油B0與B20生物柴油產生的碳煙排放差值在進氣門提前關閉角為0°CA時達到9.39g/m³。

綜合分析圖6和圖7可知,當進氣門提前關閉角在0°~30°CA時,配氣方案1與配氣方案2的碳煙排放均為下降趨勢且配氣方案1下的碳煙排放略大于配氣方案2下的碳煙排放。這是因為兩種氣門重疊角下進氣壓力增加,燃料充分燃燒,碳煙排放量減少。當進氣門提前關閉角在30°~70°CA時,配氣方案2下的碳煙排放急劇上升,而配氣方案1下的碳煙排放則持續下降,配氣方案1下的碳煙排放遠低于配氣方案2下的碳煙排放。由上述可知,在進氣門提前關閉角在30°CA時為碳煙排放最低值,這是由于隨著配氣方案2模式下的進氣門提前關閉角增大,部分增壓造成一些空氣從排氣道流出,使進氣量減少;而配氣方案1下的進氣量持續增加,缸內燃燒更加完全,碳煙排放量逐漸減少。

2.4氣門重疊角下的NOx排放優化分析

圖8與圖9分別為柴油機在100%負荷工況下燃用不同配比生物柴油時兩種氣門重疊角的NOx排放變化對比。

由圖8、9可知,柴油機燃用不同配比生物柴油時,兩種氣門重疊角下產生的NOx排放均逐步下降。在配氣方案2模式下隨著氣門重疊角不斷增加時,會使進氣壓力隨之增加,進而造成缸內形成低氣壓,使廢氣排出量減少。隨著進氣門提前關閉角增大,特別是在超過30°CA時,氣缸內的廢氣增加,并且在配氣方案2模式下的進氣量會減少,同時造成氣缸內的含氧量降低,使NOx排放量降低。而在配氣方案1模式下隨著進氣門提前關閉角增大,會造成進入的空氣在進氣沖程中活塞下行時會有額外膨脹過程且持續到整個燃燒過程,使配氣方案1的進氣量持續增加,進入氣缸內的新鮮空氣會有效降低缸內溫度,使NOx排放降低。

該柴油機燃用不同配比生物柴油時,純柴油B0所產生的NOx排放最低。當進氣門提前關閉角在0°CA時,配氣方案2模式燃用純柴B0產生的NOx排放為7.42g/kW·h,配氣方案1模式為7.61g/kW·h;當進氣門提前關閉角在70°CA時,配氣方案2模式燃用純柴油B0產生的NOx排放為3.37g/kW·h;配氣方案1模式為3.62g/kW·h。生物柴油B20所產生的NOx排放最高;當進氣門提前關閉角在0°CA時,配氣方案2模式燃用生物柴油B20產生的NOx排放為9.21g/kW·h,配氣方案1模式為9.38g/kW·h;當進氣門提前關閉角在70°CA時,配氣方案2模式燃用生物柴油B20產生的NOx排放為4.2g/kW·h,配氣方案1為4.5g/kW·h,在配氣方案1模式時燃用純柴油B0與生物柴油B20產生的NOx排放量差值在進氣門提前關閉角為0°CA時達到1.77g/kW·h。

綜合分析圖8和圖9可知,燃用不同配比生物柴油,配氣方案2下的NOx排放均低于配氣方案1下的NOx排放,且在進氣門提前關閉角相同時,配氣方案2模式性能較好。兩種配氣方案都隨著進氣門提前關閉角增大有效降低NOx排放,在該工況下進氣門提前關閉角為70°CA時兩種配氣方案燃用不同配比生物柴油產生的NOx排放相近;由于NOx排放的產生與缸內溫度、含氧量有關,隨著進氣門提前關閉角的不斷增大會造成功率的降低與油耗的增加。因此,在進氣門提前關閉角為30°CA時采用配氣方案2且燃用B10時柴油機在該工況下性能較好,在進氣門提前關閉角為20°CA時燃用B10生物柴油時效果次之。

3結論

1)兩種氣門重疊角在柴油機燃用不同配比生物柴油、100%負荷工況下均能顯著降低NOx排放,配氣方案2模式下的NOx排放優于配氣方案1模式且隨著氣門提前關閉角增大而降低。該柴油機燃用純柴油B0所產生的NOx排放最低,燃用B20生物柴油所產生的NOx排放最高;該柴油機碳煙排放在氣門提前關閉角度為30°CA時出現最低值,油耗在氣門提前關閉角為20°CA時出現最低值,功率在氣門提前關閉角度為30°CA時出現最高值。

2)兩種氣門重疊角在柴油機燃用不同配比生物柴油、100%負荷工況下,隨著氣門提前關閉角度由0°CA增加到30°CA時,配氣方案2模式下的功率優于配氣方案1模式,在兩種氣門重疊角下油耗和排放幾乎相同,且配氣方案2模式性能較好。當氣門提前關閉角度由40°CA增加到70°CA時,兩種氣門重疊角下的功率均呈現逐漸減小的趨勢且配氣方案2模式下降較快。配氣方案1模式下的功率優于配氣方案2,油耗低于配氣方案2模式,NOx排放略高于配氣方案2模式,碳煙排放優于配氣方案2模式。

3)以大型柴油機為實例應用氣門重疊角技術的研究結果可知,采用配氣方案2模式、氣門提前關閉角30°CA、燃用B10生物柴油提升柴油機性能效果最佳。

|