|

于志勇1,王新剛2,吳高磊2,朱子民3,盧荻4,陳衡4

(1.國網新疆電力有限公司經濟技術研究院,新疆維吾爾自治區烏魯木齊830063;2.國網新疆電力有限公司,新疆維吾爾自治區烏魯木齊830011;3.國網新疆電力有限公司電力科學研究院,新疆維吾爾自治區烏魯木齊830013;4.華北電力大學能源動力與機械工程學院,北京102206)

摘要:為充分利用生物質資源,提出了與燃煤機組和超臨界二氧化碳循環的生物質氣化系統概念,該系統的生物質氣化利用過程與燃煤機組及超臨界二氧化碳循環的高度耦合。合成氣經二氧化碳冷卻后,經凈化后送入燃氣輪機燃燒。煙氣經燃氣輪機,超臨界二氧化碳循環,鍋爐給水逐步回收熱量,提升了生物質的利用率,進而提高了發電效率。以660MW燃煤機組和16t/h生物質氣化爐為例,通過對系統仿真,對其進行了熱力學和經濟性分析。結果表明,所提出的耦合系統引入了46.66MW的生物質能,額外發出了21.09MW功率,生物質能效率可達45.20%,效率可達41.67%,可充分利用生物質中能量。系統凈現值約40468萬元,且約需2.94a即可收回成本,具有良好的經濟效益。

0引言

為減少對化石燃料的依賴,滿足不斷增長的能源需求和減少溫室氣體的排放,具有可再生潛力替代能源被給予極大關注[1]。可再生能源中,風能及太陽能具有對天氣依賴?發電不穩定等明顯缺點。生物質作為可再生能源的一種,不受上述缺點影響,同時其儲量和分布豐富。截至2020年底,我國生物質能發電總裝機容量約29500MW。生物質資源主要包括木材?秸稈?廢紙?糞便等,相較化學燃料具有可再生和碳中性的獨特優勢。

生物質氣化是生物質利用熱效率最高的一種技術[2]。然而,生物質的利用效率仍存在重大挑戰,生物質的有效開發至關重要[3]。目前生物質發電項目存在包括項目收益嚴重依賴補貼的問題,使煤改生物質熱電等聯產項目成為發展方向[4]。已有大量工作致力于對生物質氣化的發電系統改進。葉菲等[5]以一臺8t/h生物質氣化爐和350MW煤熱電機組相耦合,分析了3種不同方法下耦合系統的經濟性,發現系統耦合后具有明顯優勢。吳創之等[6]對比容量為2和6MW的生物質氣化發電站,認為盡管6MW規模下投資成本較高,但其整體效率提高,經濟性較好。馬雨晨等[7]基于Aspen Plus軟件,分析生物質氣化和燃氣輪機集成的發電系統,認為加壓氣化系統可提升系統凈效率,而燃氣輪機溫比的效果則呈負相關。ZHENG等[8]對玉米乙醇廠和生物質氣化聯合循環進行模擬,基于最大限度提高發電量的目的,對燃料?汽輪機壓比?干燥器等對系統效率進行分析。SUBOTIC等[9]關注了生物質氣化系統和高溫固體氧化物燃料電池相耦合的系統,分析認為考慮了系統集成和最高的燃料利用率后,操作溫度750℃時,進行熱氣體清洗是最有利的配置。

與其他動力循環或系統集成是提高生物質氣化發電性能的一種選擇[10]。然而,基于生物質氣化的發電與超臨界二氧化碳(Super-critical CO2,S-CO2)循環和燃煤電站相結合的研究較少。生物質整體氣化聯合循環發電通過燃氣輪機和余熱鍋爐利用生物質中能量。燃氣輪機出口煙氣用于為余熱鍋爐加熱并過熱蒸汽。另一方面,超臨界二氧化碳循環具有較高循環效率的,其工作溫度范圍較寬,但在較低溫度熱能利用能力不高,對于500℃以下的熱源溫度,S-CO2循環失去循環性能優勢[11],需結合其他系統進一步利用。因此,若想進一步提高生物質氣化利用的整體效率,使用超臨界二氧化碳循環代替余熱鍋爐利用高品位熱能,并通過加熱電站給水的方式利用低品位熱能,在提高生物質利用效率的同時,減少電站抽汽,促進耦合系統效率提升。

筆者旨在開發一種系統耦合方案,有效利用由生物質氣化獲得的合成氣。該方案將基于燃燒的合成氣發電過程與S-CO2循環和燃煤機組鍋爐的給水預熱系統集成。生物質氣化爐出口的粗合成氣首先被二氧化碳和給水流回收能量。經凈化后,合成氣送入燃氣輪機燃燒發電,高溫煙氣加熱S-CO2循環和燃煤機組的部分給水。通過系統的集成,合成氣中能量依次被燃氣輪機?S-CO2循環和電站蒸汽朗肯循環逐步利用并轉化為電能。因此,生物質發電效率大幅提升。以660MW燃煤機組為參考,從熱力學和經濟學的角度評估耦合系統。通過能量分析和分析探討性能提升的內在機理,為改善生物質的利用提供借鑒。

1系統描述

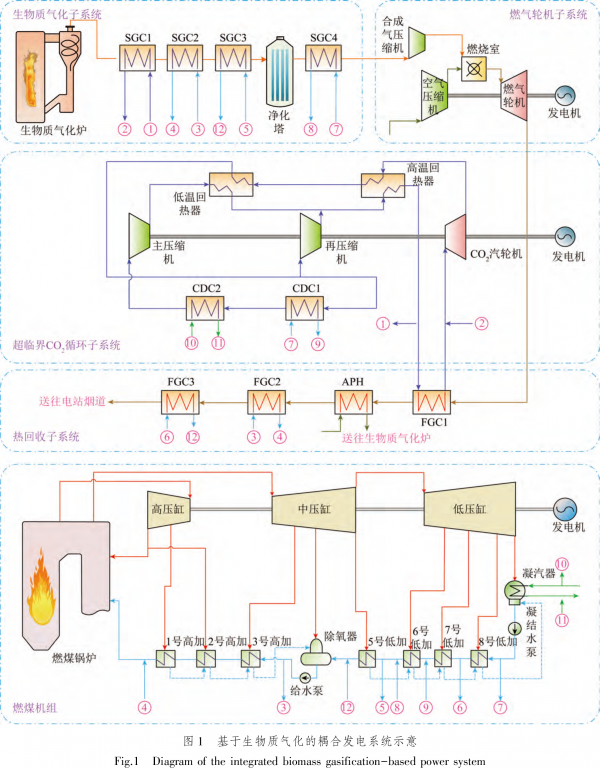

耦合系統將生物質氣化的發電過程與S-CO2循環和燃煤蒸汽發電循環高度集成如圖1所示(圖中序號為流股序號)。該方案涉及生物質氣化子系統?燃氣輪機子系統?S-CO2循環子系統,熱回收子系統和燃煤機組。生物質能通過子系統逐步得到利用。

從生物質氣化子系統獲得的合成氣被S-CO2循環的二氧化碳流和燃煤機組的一股給水流冷卻。冷卻后的合成氣經凈化塔凈化。凈化后合成氣經SGC4冷卻后與加壓空氣一同壓入燃燒室,燃燒生成高溫煙氣,帶動燃氣輪機發電機做功。燃氣輪機高溫排氣送入二氧化碳高溫換熱器(High Tem?perature Reheater,HTR)中加熱二氧化碳流,過熱的二氧化碳流驅動二氧化碳汽輪機(Carbon Dioxide Turbine,CDT)發電。煙氣冷卻器(Flue Gas Cooler,FGC)1出口的煙氣在空氣預熱器中加熱氣化劑空氣。隨后,煙氣在FGC2和FGC3中加熱燃煤機組的給水,最終煙氣經燃煤機組煙囪排出。

在當前設計方案中,系統耦合了一個含再壓縮過程的S-CO2循環。S-CO2循環是由合成氣和燃氣輪機排氣的熱能驅動。經熱回收后,二氧化碳流在合成氣冷卻器(Syngas Cooler,SGC)1和FGC1中分別吸收了合成氣和煙氣中的熱量。二氧化碳分別在二氧化碳冷卻器(Carbon Dioxide Cooler,CDC)1和CDC2中冷卻。燃煤機組是系統耦合的基礎,為各子系統提供不同溫度的給水。燃煤機組鍋爐的給水加熱過程與粗合成氣冷卻過程?燃氣輪機排氣冷卻過程和二氧化碳冷卻過程有機結合。因此,熱能由粗合成氣?燃氣輪機排氣和超臨界二氧化碳中轉移到給水中,有助于減少加熱給水所需抽汽量。節約這部分抽汽將繼續在汽輪機后續級中膨脹,并產生更多電力。

通過燃氣輪機?S-CO2循環和蒸汽朗肯循環,合成氣的能量得到充分利用。所提出設計方案中,燃氣輪機和S-CO2循環的發電量及燃煤機組額外的發電量均可歸于基于氣化生物質發電過程。

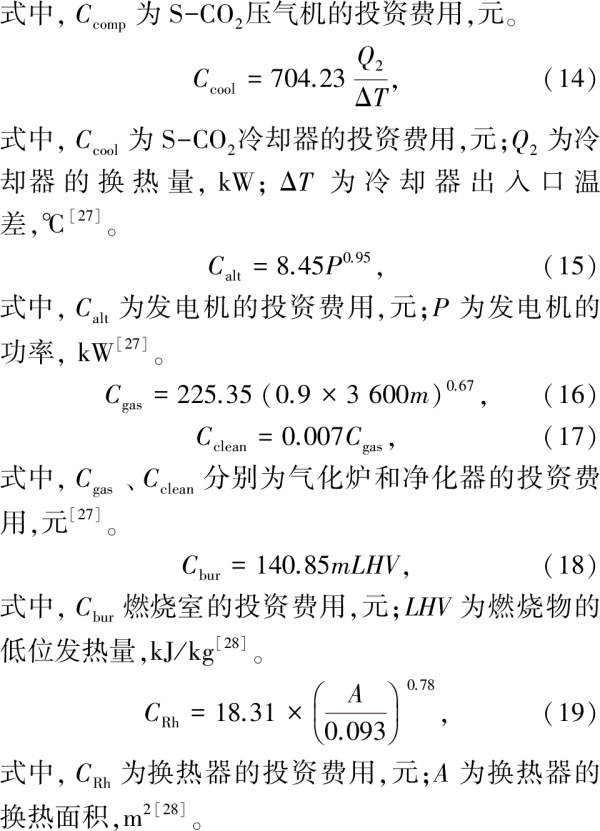

2系統模擬

2.1熱力系統建模

在Aspen Plus和EBSILON Professional平臺上模擬系統。生物質氣化子系統通過Aspen Plus建模。Aspen Plus根據可靠的熱力學數據?實際操作條件和嚴格的設備模型,基于質量和能量守恒?相態和化學平衡以及反應動力學等條件約束系統中的反應過程[12]。燃氣輪機子系統?S-CO2子系統?熱回收子系統和燃煤機組通過EBSILON Professional進行建模。EBSILON Professional是一個可高精度模擬熱力學循環過程的應用程序。由于其廣泛的靈活性,可模擬幾乎所有熱力學循環過程[13]。

2.2系統參數

2.2.1660MW案例燃煤機組

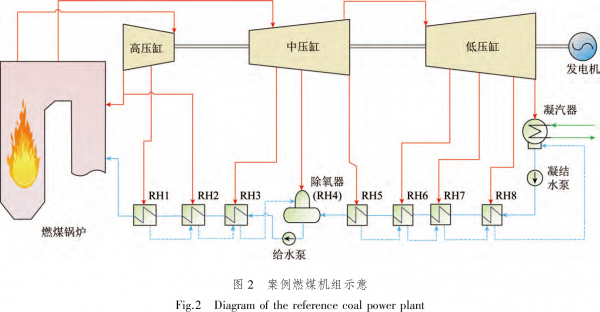

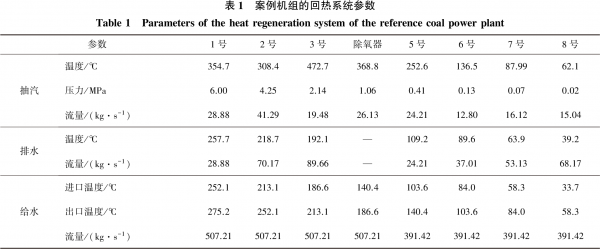

以中國北方燃煤發電機組為案例機組和典型的生物質氣化爐作為研究對象分析,如圖2所示。案例機組消耗煤炭72.72kg/s,鍋爐效率為92.50%,總功率660MW。計入5.5%的廠用電率,電廠凈發電量為623.7MW,發電效率達43.71%。電廠具有8個回熱器(Reheater,RH),案例機組的回熱系統參數見表1。

2.2.2生物質氣化爐

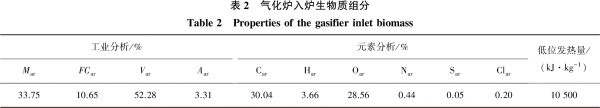

氣化可高效利用生物質能源,應用廣泛,且能量轉化效率高[14]。以玉米秸稈為原料,利用循環流化床氣化爐進行研究,其具有良好的混合能力和較大的傳熱速率。氣化爐入爐生物質元素分析和工業分析見表2。

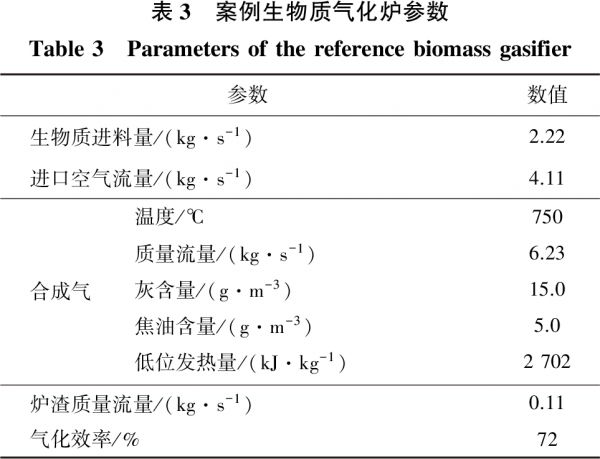

由于玉米秸稈的含水量較高,含碳量較低,燃料的低位熱值只有10500kJ/kg。生物質氣化爐的主要參數見表3。在設計工況下,2.22kg/s生物質與4.11kg/s空氣同時提供給爐膛,粗合成氣產量為6.23kg/s。同時,氣化爐產生并排出0.11kg/s熔融狀渣。生產的合成氣低位熱值為2702kJ/kg,氣化爐整體氣化效率為72%。

2.2.3模型驗證

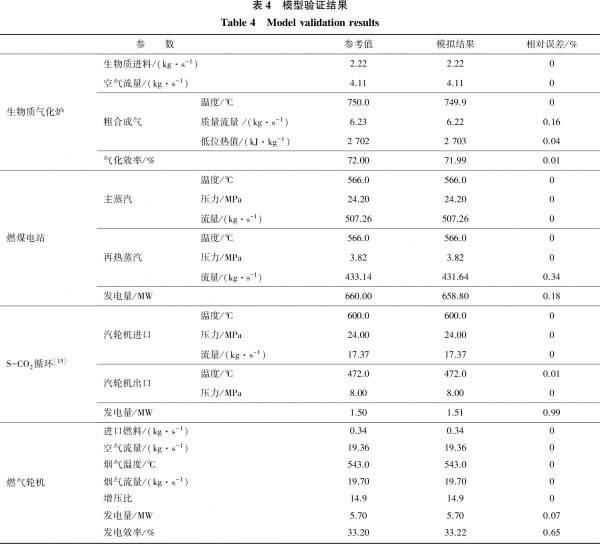

模型搭建后,對模擬數據進行驗證,結果見表4。生物質氣化爐?燃煤電站和燃氣輪機基于其設計值,S-CO2循環則基于文獻進行校核,可知最大誤差不超過1%,模型可靠。

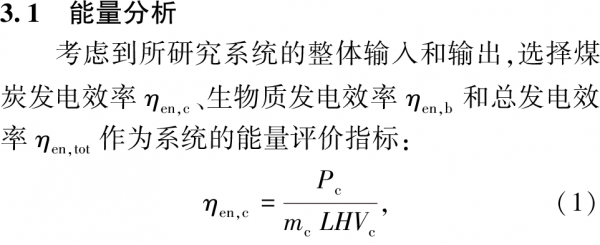

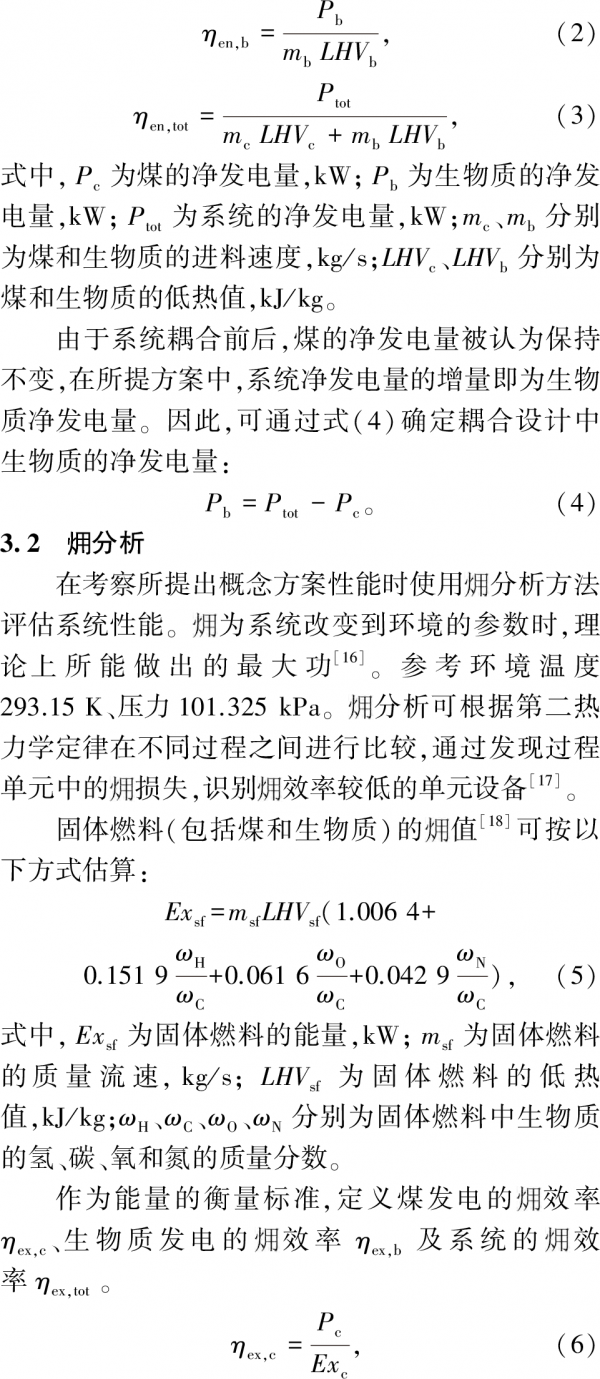

3分析方法

4結果與討論

4.1耦合系統的參數

4.1.1生物質氣化子系統

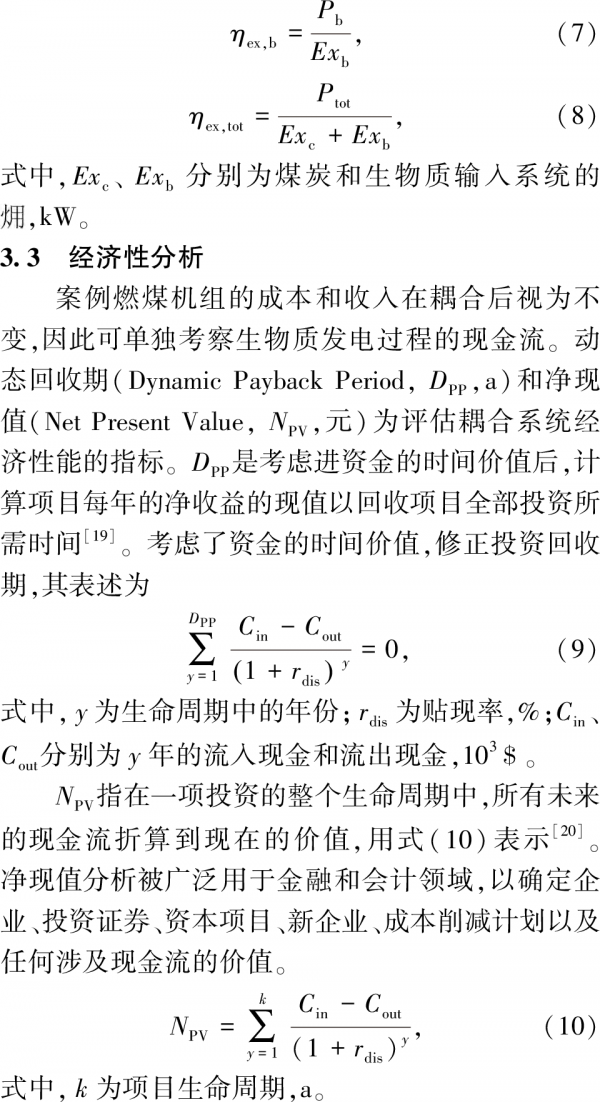

生物質氣化爐的參數由其設計數據中獲得。氣化爐產生原始合成氣含有雜質,需在冷卻后進行清潔。合成氣冷卻器的參數見表5。

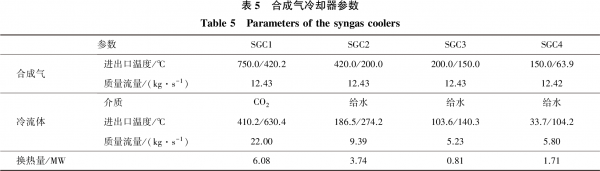

在SGC1中,從HTR流出的二氧化碳流將合成氣由750.0℃降至398.7℃。同時,二氧化碳被加熱617.7℃,然后輸送至CDT。在SGC2和SGC3中,從燃煤機組的RH3入口和RH7入口抽取了一股給水流,進一步冷卻合成氣至150℃。隨后,合成氣在清潔設備脫除焦油?灰分等雜質。清潔合成氣的組分和參數見表6。在SGC4進一步被冷卻至62.9℃后,合成氣被壓縮,并送入燃燒室燃燒。各SGC的冷卻水被送回機組再熱系統,節約汽輪機抽汽,發出更多電量。

4.1.2燃氣輪機子系統

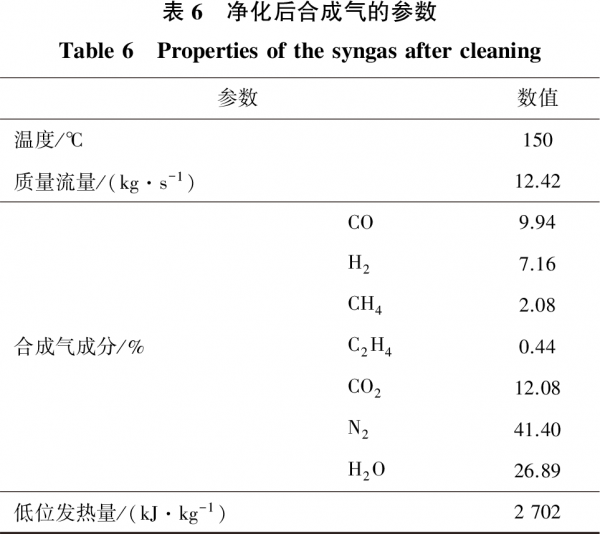

離開SGC4時,清潔的合成氣被輸送到燃氣輪機子系統。燃氣輪機子系統的參數見表7。

燃燒室空氣和合成氣的進料量分別為20.14和12.43kg/s。燃燒產生1194.7℃高溫煙氣,帶動燃氣輪機做功,產生16.94MW發電量。燃氣輪機出口煙氣首先被用來加熱超臨界二氧化碳。

4.1.3超臨界二氧化碳循環子系統

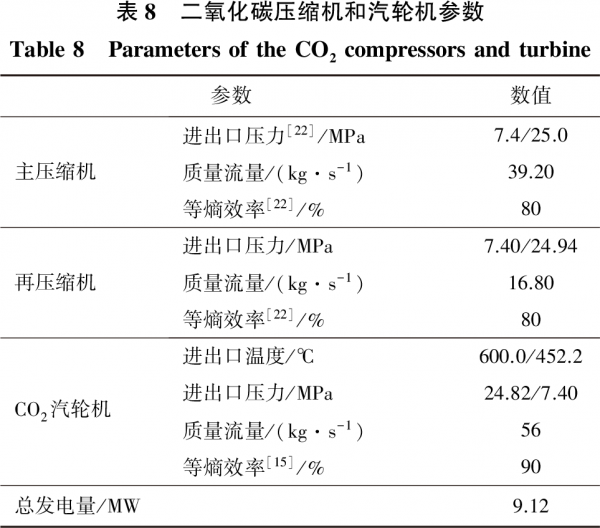

超臨界二氧化碳循環從粗合成氣和燃氣輪機排氣中吸收熱量。二氧化碳壓縮機?再壓縮機和相應的二氧化碳汽輪機的參數見表8。由文獻[22]可知超臨界二氧化碳循環壓力在7.40~25.00MPa,2臺二氧化碳壓縮機的等熵效率設為80%。二氧化碳汽輪機等熵效率為90%[15],在驅動2臺壓縮機的同時驅動二氧化碳發電機,并產生4.56MW電力。

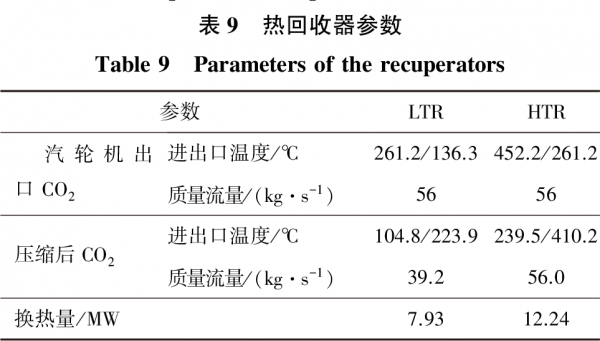

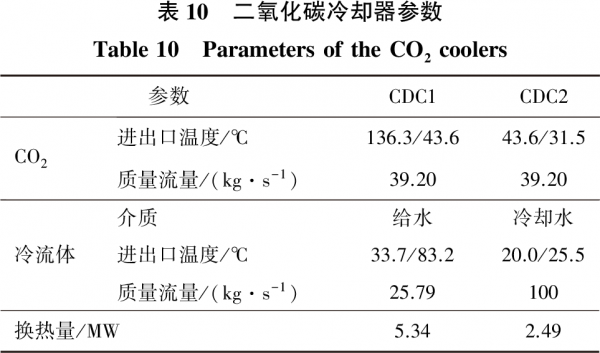

超臨界二氧化碳循環子系統中設置了2臺換熱器回收利用CO2汽輪機出口S-CO2中熱量,其參數見表9。離開CO2汽輪機的CO2流通過上述2臺換熱器后,出口CO2溫度由452.2℃降至124.9℃。大部分低溫換熱器出口的CO2被二氧化碳冷卻器進一步冷卻。二氧化碳冷卻器參數見表10。從燃煤機組取來的給水和冷卻水分別用于冷卻CDC1和CDC2中的CO2。最后,CO2冷卻至32.0℃[23]。

4.1.4余熱回收子系統

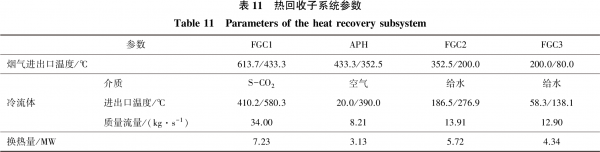

燃氣輪機排氣中剩余的可用熱能被熱回收子系統回收利用。煙氣經過FGC1-3和空氣預熱器冷卻,其參數詳見表11。經換熱器回收熱量后,煙氣溫度降至80℃。最終,煙氣經燃煤機組煙囪排出。

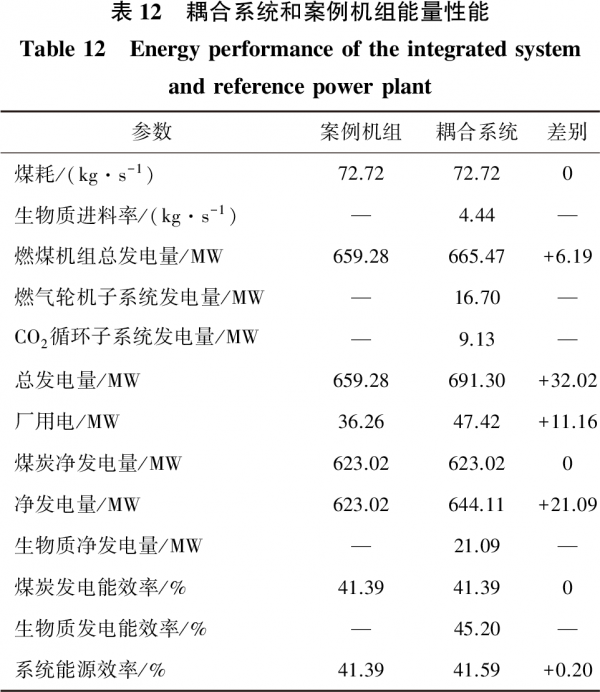

4.2能量分析結果

耦合系統方案的能量性能見表12,并與案例燃煤機組比較。在新設計中,燃煤機組進料不變,而生物質進料量為4.44kg/s。由于燃氣輪機子系統?S-CO2循環子系統和燃煤機組產生了額外的發電量,耦合系統的總發電量增加了32.02MW。考慮到輔助功率的增量,凈輸出功率提高了22.49MW。這部分功率可視為在煤炭發電效率不變的條件下由生物質產生。耦合系統的生物質發電能效率達45.20%,系統能效率提升0.2%。耦合系統可將生物質能高效轉化為電能。

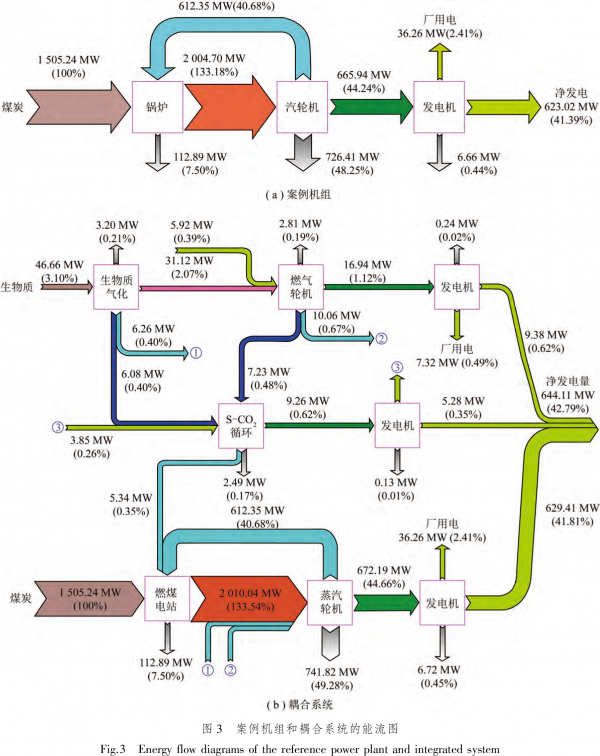

對比分析提出概念中的詳細能流,以檢查系統中高效率的內在機理。在耦合后,系統中出現了更多的能量流(圖3)。燃煤輸入的能量保持固定(1505.24MW),且被設定為基準值(100%)。在系統耦合后,生物質能送入系統46.66MW(3.10%)能量。生物質原料在氣化爐中轉化為合成氣,46.58MW的生物質能量送入合成氣中。

合成氣中包含的24.86MW能量通過燃氣輪機被利用,同時,合成氣中6.07MW熱能和7.23MW熱能分別由二氧化碳流和給水流輸入S-CO2循環和燃煤機組。燃氣輪機和S-CO2循環中發出了16.70和9.13MW電量,且蒸汽輪機的做功增加了6.25MW。當燃煤機組的輔助功率不變時,改造后的燃煤機組可產生6.19MW額外凈電量。與案例燃煤機組相比,由于集成了基于生物質氣化的發電過程,所提系統可多產生21.09MW凈功率。

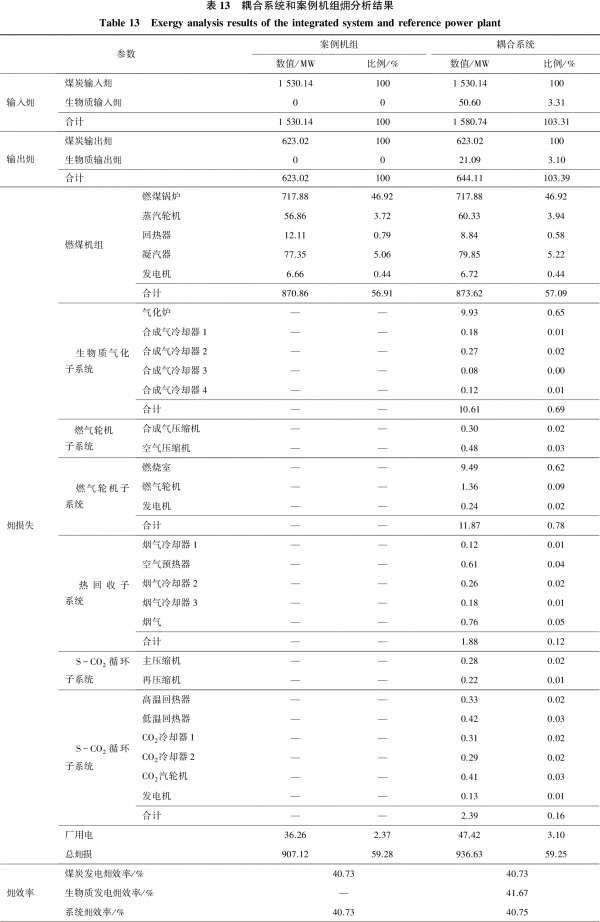

4.3分析結果

對耦合系統方案和案例燃煤機組中的詳細流和損耗進行研究見表13,并評估了其表現。與單一燃煤機組相比,混合系統中的進煤率保持不變,因此煤炭輸入的保持不變,且被設為基準(100%)。由于生物質的引入,系統輸入了額外50.60MW(3.30%)的。因此,總的能量輸出增加了21.09MW。生物質氣化?燃氣輪機?煙氣冷卻和S-CO2循環子系統分別產生了10.61?11.87?1.88和2.39MW的額外損失。燃煤機組的損失略上升,這是因為系統耦合減少了抽汽量,并使這部分抽汽在后續級中繼續做功。生物質氣化的發電輔助設備需要額外的11.16MW廠用電。系統耦合后產生了21.09MW額外發電量。煤發電效率保持40.73%的條件下,生物質發電的效率可達41.67%。

4.4經濟性分析結果

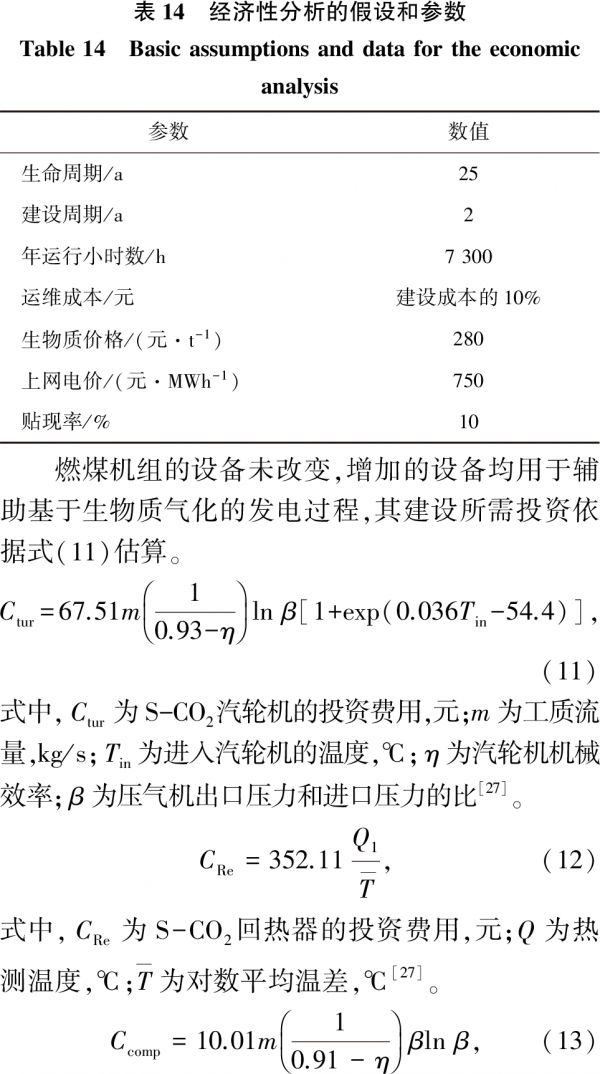

經濟性分析的基本參數根據文獻[5,24-26]確定,見表14。系統的生命周期為25a,年運行小時數為7300h。每年的運維成本占建設成本的10%。當地生物質價格為280元/t,生物質發電價格為750元/MWh。貼現率設為10%。

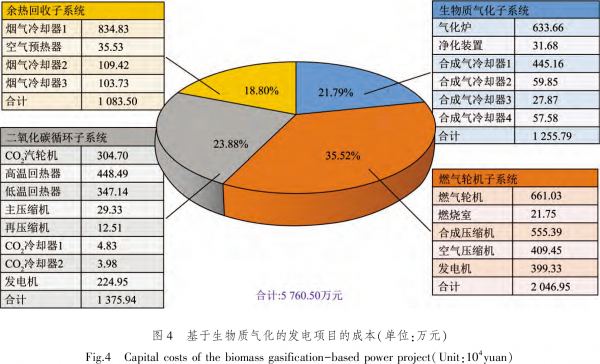

基于生物質氣化的發電項目的成本如圖4所示。項目投資總額約為5760萬元,其中生物質氣化?燃氣輪機?二氧化碳循環和熱回收子系統的成本分別約為1255萬元(21.79%)?2046萬元(35.52%)?1375萬元(23.88%)和1083萬元(18.80%)。

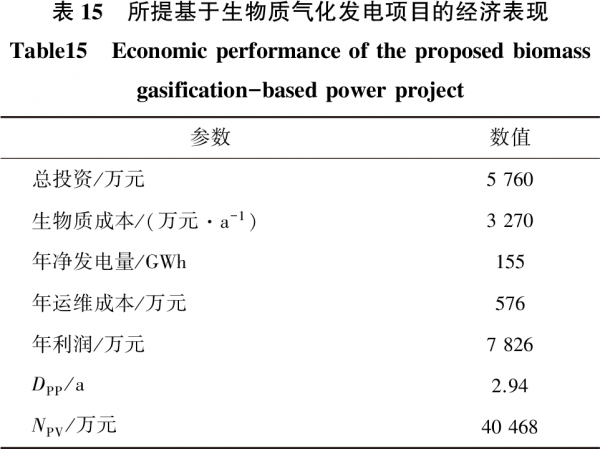

項目經濟效益見表15。年生物質燃料購買成本約3270萬元,運維費用約576萬元。年凈發電155.64GWh,凈利潤約7826萬元。項目建設周期2a,建設成本約5760萬元,需要約2.94a收回投資。項目生命周期25a,預期凈現值約40468萬元。

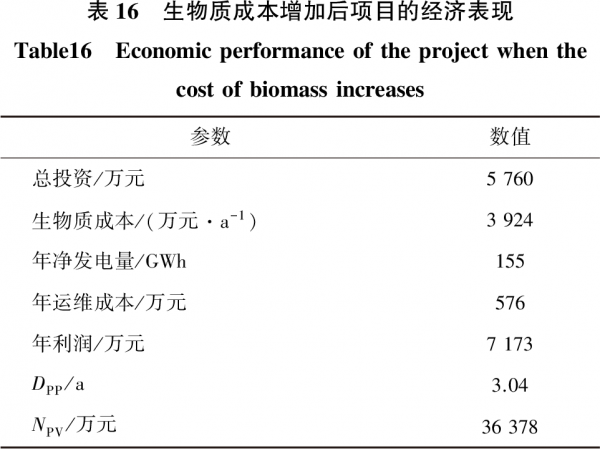

生物質成本上浮20%時,項目經濟效益見表16。年生物質燃料購買成本約3924萬元,凈利潤約7173萬元。項目需要約3.04a可收回投資。預期凈現值約36378萬元。由此可見,耦合系統具有經濟可行性,且在生物質成本變動時具有較好盈利能力。

5結論

1)本研究耦合系統概念將S-CO2循環?基于生物質氣化的發電系統和燃煤機組有機結合,充分利用系統中低品位能量,有效利用生物質能。

2)生物質氣化爐引入了46.66MW的生物質能,并發出21.09MW凈功率。在不影響煤電產量660MW的情況下,生物質發電能效率可達45.20%,耦合系統總的發電效率提升至41.59%。

3)生物質燃料的為50.60MW,生物質發電效率可達41.67%,耦合系統的效率從40.73%提升至40.75%。

4)項目生命周期為25a,考慮到建設周期2a,需總投資約5760萬元,凈現值約40468.08萬元,約2.94a即可回收成本,具有良好的經濟性。

|