|

黃彬

(江西省檢驗(yàn)檢測(cè)認(rèn)證總院特種設(shè)備檢驗(yàn)檢測(cè)研究院宜春檢測(cè)分院,江西宜春336000)

摘要:由于工作人員對(duì)鍋爐使用過程中存在的一些安全問題重視程度不高,壓力管道經(jīng)常會(huì)出現(xiàn)裂紋,從而大幅降低鍋爐質(zhì)量,增大設(shè)備安全運(yùn)行風(fēng)險(xiǎn)。為強(qiáng)化安全生產(chǎn)、促進(jìn)行業(yè)的發(fā)展,對(duì)鍋爐壓力容器的壓力管道裂紋問題進(jìn)行深入研究,并針對(duì)一些常見裂紋提出有效的維修保護(hù)措施,提高工作效率。

0引言

目前鍋爐壓力容器已經(jīng)成為現(xiàn)代工業(yè)中最常用的一種設(shè)備,在冶金、機(jī)械、電力、石化等行業(yè)的應(yīng)用日益受到人們關(guān)注。從生產(chǎn)工藝來看,為達(dá)到節(jié)能的目的,現(xiàn)在鍋爐壓力容器主要是以大型設(shè)備為主,結(jié)構(gòu)更加復(fù)雜。在運(yùn)行過程中鍋爐壓力容器會(huì)發(fā)生不同程度的結(jié)構(gòu)破壞,從而引起壓力管道內(nèi)的裂紋,對(duì)整個(gè)容器的質(zhì)量造成較大影響,成為管道破裂的安全隱患。腐蝕孔隙的壓力也會(huì)使管道產(chǎn)生裂紋。

隨著社會(huì)經(jīng)濟(jì)的發(fā)展,電站鍋爐技術(shù)逐步發(fā)展,壓力管道是火電站鍋爐的主要承壓設(shè)備,其參數(shù)變化也在逐漸增加,因此火電站對(duì)管道質(zhì)量要求也在逐漸提高。近年來,電站發(fā)生了大量壓力管爆裂和故障,并逐步引起業(yè)界對(duì)其質(zhì)量監(jiān)管的重視。在壓力管道中,合金高壓鍋爐管(12Cr1MoVg)是一種廣泛應(yīng)用的耐熱管材,關(guān)于其焊接性能與材料性能已經(jīng)進(jìn)行了大量研究,相關(guān)理論日趨完善,然而由于電站的施工現(xiàn)場環(huán)境十分復(fù)雜,合金高壓鍋爐管的施工很難獲得理想效果。本文將以某火電站鍋爐的壓力管道為例,對(duì)裂紋的產(chǎn)生展開分析與處理。

1裂紋理論——應(yīng)力強(qiáng)度系數(shù)

在裂紋理論中,應(yīng)力強(qiáng)度系數(shù)是根據(jù)裂紋尺寸確定的。裂紋產(chǎn)生的主要原因是應(yīng)力強(qiáng)度系數(shù)增大,而臨界應(yīng)力強(qiáng)度系數(shù)可以反映材料的裂紋性能,因此理論上可以將其定義為裂紋韌性。針對(duì)應(yīng)力腐蝕裂紋而言,由于鍋爐內(nèi)鋼板與高濃度介質(zhì)的接觸,導(dǎo)致其晶間和金屬晶體之間的電勢(shì)差異,從而導(dǎo)致高的晶粒電勢(shì)成為陰極;而作為陽極的晶間,會(huì)在晶粒與晶間形成微小的電流,不斷侵蝕鍋爐的結(jié)構(gòu),使其內(nèi)部結(jié)構(gòu)產(chǎn)生裂紋。

裂紋是由內(nèi)部向外部擴(kuò)散的苛性脆性因子引起的,并最終集中于應(yīng)力最大的位置,從而導(dǎo)致該區(qū)域出現(xiàn)裂紋。由于裂紋產(chǎn)生的時(shí)間很短,而且會(huì)隨著鍋爐之間的晶體結(jié)構(gòu)而發(fā)生改變,在微電流的作用下裂紋面積會(huì)逐漸增大,加重裂紋的問題。

裂紋理論定義了由裂紋引起的裂紋現(xiàn)象,即裂紋尖端的應(yīng)力強(qiáng)度系數(shù)K,大于或超過裂紋材料的裂紋韌度K,這意味著裂紋已經(jīng)進(jìn)入了一種不穩(wěn)定的狀態(tài),會(huì)穿過結(jié)晶、沿著結(jié)晶結(jié)構(gòu)繼續(xù)發(fā)展。最后,顯微鏡下如果出現(xiàn)一種輻射狀裂紋,則是由鍋爐內(nèi)部的裂紋引起的,隨著裂紋的擴(kuò)大裂紋形狀也會(huì)發(fā)生改變,從而導(dǎo)致整個(gè)結(jié)構(gòu)的裂紋。

2壓力容器和壓力管道檢驗(yàn)內(nèi)容和方法

根據(jù)現(xiàn)行國家標(biāo)準(zhǔn),對(duì)鍋爐壓力容器、管道等檢驗(yàn)方法主要分為3類,通過它們能夠使其符合規(guī)定的使用要求。這3種檢查方式為內(nèi)部檢查、外部檢查和水壓檢查,測(cè)試必須遵循一定的程序。在正式測(cè)試前,首先要對(duì)各類儀器的外觀、安全監(jiān)控系統(tǒng)的運(yùn)行情況進(jìn)行檢查,在保證所有員工都具備相應(yīng)的資格后,隨后是對(duì)所有設(shè)備和管道進(jìn)行全方位檢查。無論是內(nèi)部檢查還是外部檢查、水壓試驗(yàn),都要按照技術(shù)規(guī)范和規(guī)范進(jìn)行。

在完成檢測(cè)后,通常需要對(duì)實(shí)際使用環(huán)境進(jìn)行預(yù)試驗(yàn),以判斷該裝置能否正常工作;對(duì)設(shè)備進(jìn)行檢查,確認(rèn)無任何問題,方可投入使用。同時(shí),要重視易產(chǎn)生裂紋的部位的檢查工作,定期對(duì)其進(jìn)行安全、完整性的檢驗(yàn),發(fā)現(xiàn)問題的要及時(shí)進(jìn)行處理。

3壓力容器壓力管道常見的裂紋

在鍋爐壓力容器的管道檢查中,大多數(shù)裂紋表現(xiàn)為表面裂紋,其尺寸遠(yuǎn)小于其本身的彎曲半徑。對(duì)于裂紋問題的分析,可以把裂紋等效為帶有半橢圓形裂紋的板受拉問題(表1)。某鍋爐壓力容器的軸向應(yīng)力為83.2MPa,環(huán)向應(yīng)力為146MPa。根據(jù)應(yīng)用力學(xué)的原理,在鍋爐壓力容器的壓力管道中內(nèi)部壓力將會(huì)產(chǎn)生最大主應(yīng)力σ1和環(huán)向應(yīng)力σ2。

其中,P是指鍋爐內(nèi)壓容器的內(nèi)部壓力,D、δ表示壓力容器的內(nèi)徑和壁厚。從應(yīng)力公式可以看出,在容器壓力管道中,環(huán)向應(yīng)力是最大的主應(yīng)力,將其應(yīng)用于裂紋端應(yīng)力強(qiáng)度系數(shù)的計(jì)算,并將其與相應(yīng)的計(jì)算模式相結(jié)合[1]。

3.1疲勞裂紋

在長期使用中,某些壓力容器、壓力管道會(huì)因交流負(fù)載而產(chǎn)生裂紋,如蒸壓釜、滅菌鍋、壓力管道的膨脹節(jié)等,在運(yùn)轉(zhuǎn)時(shí)會(huì)由于受力不均極易產(chǎn)生裂紋。在許多壓力管道難免會(huì)產(chǎn)生一些裂紋,稱為疲勞裂紋。所以,有關(guān)主管部門應(yīng)根據(jù)管道的質(zhì)量和工作環(huán)境,對(duì)管道進(jìn)行定期的檢查和維修,以及時(shí)發(fā)現(xiàn)問題。在檢修和維護(hù)此類管道時(shí),應(yīng)重點(diǎn)關(guān)注應(yīng)力集中的位置。這種疲勞裂紋的產(chǎn)生通常與設(shè)計(jì)工藝、材料、焊接工藝密切相關(guān),可以通過改進(jìn)工藝流程、合理選用材料,改進(jìn)現(xiàn)有的不合理之處。其中每一步都是相輔相成、相互影響的,任何一個(gè)環(huán)節(jié)出現(xiàn)問題都會(huì)影響制造和生產(chǎn),從而造成疲勞裂紋。

根據(jù)工作實(shí)踐判斷疲勞裂紋的不同成因,將其劃分為機(jī)械疲勞裂紋和腐蝕裂紋:機(jī)械疲勞裂紋是由管道的各個(gè)部位應(yīng)力分布不均引起的,初期裂紋很小,但在持續(xù)的加壓下裂紋不斷擴(kuò)大(圖1);腐蝕破壞是因?yàn)楣艿乐泻懈g性的物質(zhì),在壓力的作用下出現(xiàn)裂紋(這種腐蝕裂紋會(huì)逐漸發(fā)展成機(jī)械疲勞裂紋)并有逐漸擴(kuò)大的趨勢(shì),其在設(shè)備使用中會(huì)逐漸加長,從而對(duì)管道的壽命造成較大影響。無論是哪種疲勞裂紋,都應(yīng)及早發(fā)現(xiàn)、及早處置,以免裂紋逐漸增大、影響設(shè)備的正常使用。

3.2蠕變裂紋

隨著現(xiàn)代機(jī)械制造水平的提高,對(duì)各種工藝技術(shù)的要求越來越高,對(duì)壓力容器、壓力管道的設(shè)計(jì)也越來越嚴(yán)格。長時(shí)間處于高溫、高壓的環(huán)境中,很容易產(chǎn)生蠕變裂紋,特別是某些金屬材料的壓力容器、管道,在高溫、高壓的作用下會(huì)產(chǎn)生裂紋(圖2)。這直接關(guān)系到設(shè)備的正常使用,所以應(yīng)對(duì)進(jìn)行全面檢查,找出存在的安全隱患,防止因裂紋而影響設(shè)備的正常工作。

一般認(rèn)為蠕變裂紋的形成可以分成3個(gè)階段:從穩(wěn)定蠕變期到加速蠕變,再到加速蠕變,初期的蠕變,這個(gè)階段非常隱蔽;其產(chǎn)生與環(huán)境壓力、溫度、時(shí)間等因素密切相關(guān),許多因素都會(huì)對(duì)其產(chǎn)生影響,應(yīng)及早發(fā)現(xiàn)、及早處置,確保設(shè)備安全、穩(wěn)定。

4檢驗(yàn)合金高壓鍋爐管的對(duì)接焊縫裂紋

在本電站中,1號(hào)鍋爐過熱器具蒸汽出口壓力為18MPa,過熱蒸汽溫度為539℃,最后級(jí)的過熱器有兩個(gè)三通,位于爐右側(cè)和爐左側(cè)。出水頭的左、右兩個(gè)出水頭通過連通管與最后級(jí)的過熱水頭相連。連接管和三通均采用高強(qiáng)度合金燒成鋼管,連接管尺寸為650mm×85mm。對(duì)最終過熱器左側(cè)三通與連接管道的對(duì)接焊接接頭進(jìn)行磁粉檢測(cè),發(fā)現(xiàn)3條縱向焊接裂縫,它們貫穿整個(gè)焊接接頭,并逐步向熱影響區(qū)延伸。通過焊接接頭,超聲波探頭的中心線,對(duì)焊縫的兩邊進(jìn)行平行掃描,發(fā)現(xiàn)有一道裂縫,深度為54mm。僅查看裂紋的外部,裂紋表面是不連續(xù)的、開口較大,并且末端較圓。然后,用切割器對(duì)其進(jìn)行切割,發(fā)現(xiàn)這道橫切的裂痕深57mm、長61mm,如同焊縫中有刀片插入。

為提高檢測(cè)缺陷率,首先修整焊接余高,然后用超聲波再次檢測(cè)及磁粉檢測(cè),在焊接接頭的表面上發(fā)現(xiàn)了許多橫斷面上密布裂縫。這么多的裂縫,僅憑超聲波根本無法確定它們到底有多深,因此應(yīng)一層層地將裂紋進(jìn)行橫磨,每磨到30mm的深度就做一次磁性檢測(cè)。每一層中均有較細(xì)的裂隙,但裂隙并非完全連續(xù),且在分布上有不同程度的差別。

5分析合金高壓鍋爐管的對(duì)接焊縫裂紋

高強(qiáng)度合金鍋爐鋼管是一種具有珍珠巖結(jié)構(gòu)的耐熱鋼種,一般在700~750℃高溫回火、再在980~1020℃正火來供應(yīng)。通過對(duì)電站現(xiàn)場進(jìn)行無損檢測(cè)試驗(yàn),找出產(chǎn)生裂紋的主要原因。

5.1管道外表面微波無損檢測(cè)

本文提出一種基于點(diǎn)頻和掃頻的方法,利用具有開放末端的矩形波導(dǎo)管做檢測(cè)器,對(duì)金屬表面進(jìn)行掃描。裂縫的出現(xiàn)會(huì)導(dǎo)致高階模態(tài)出現(xiàn),進(jìn)而影響已經(jīng)在波導(dǎo)中形成的微波性質(zhì)。

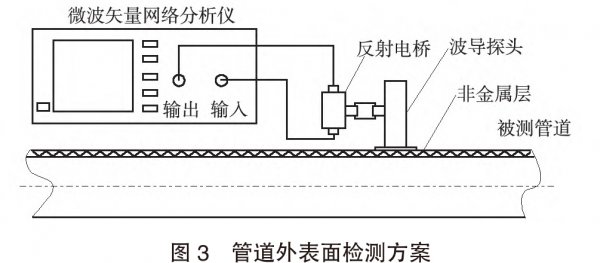

所設(shè)計(jì)的掃頻法微波檢測(cè)裝置如圖3所示,采用非破壞式線纜,將微波反射電橋的一端與微波向量網(wǎng)絡(luò)分析器的輸出端、輸入端相連,而電橋的另一端與波導(dǎo)探針相連,在測(cè)量過程中對(duì)波導(dǎo)探針的開口與被測(cè)量的金屬表面垂直進(jìn)行掃描,測(cè)量結(jié)果與實(shí)際一致。

在微波矢量網(wǎng)絡(luò)分析裝置中,通過微波信號(hào)源饋入電橋,通過波導(dǎo)探測(cè)器輸出與待測(cè)物質(zhì)發(fā)生作用,物質(zhì)的電磁性質(zhì)會(huì)改變待測(cè)物質(zhì)的空間分布狀態(tài),進(jìn)而改變待測(cè)物質(zhì)的幅值、相位等基礎(chǔ)參數(shù),通過反射電橋?qū)⒋郎y(cè)物質(zhì)反射、反饋到裝置中,從而實(shí)現(xiàn)對(duì)待測(cè)物質(zhì)的掃描。

最后,將通過網(wǎng)絡(luò)分析儀觀測(cè)到的特性參數(shù)輸入計(jì)算機(jī),對(duì)數(shù)據(jù)進(jìn)行分析和統(tǒng)計(jì),進(jìn)而對(duì)被檢測(cè)物質(zhì)的缺陷狀況和其他物理參數(shù)做出判斷。

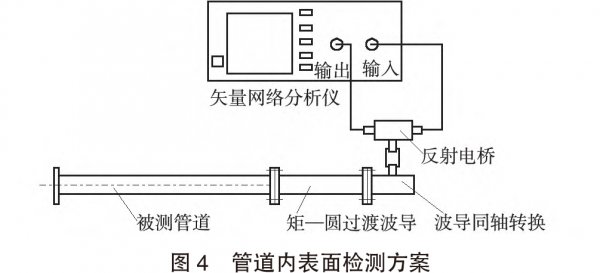

5.2管道內(nèi)表面微波無損檢測(cè)

將被測(cè)金屬管當(dāng)作是一種波導(dǎo),利用矢量網(wǎng)絡(luò)分析器法測(cè)量管子的透射與反射性能,判定與定位管子的缺陷。波導(dǎo)中微波的傳輸特性主要由3個(gè)因素決定:一是微波的特征參量,如頻率、模式等;二是波導(dǎo)的特征參量,如波導(dǎo)斷面的形態(tài)和大小參量等;第三個(gè)是被填入波導(dǎo)內(nèi)的物質(zhì)的特征參量,如媒質(zhì)的導(dǎo)電系數(shù)等。其中,任何一個(gè)參數(shù)的改變都會(huì)引起波導(dǎo)中電磁波傳輸性質(zhì)的改變。在試驗(yàn)探測(cè)過程中,可以在管壁上預(yù)加特定尺寸的裂紋等缺陷,從而改變波導(dǎo)的特征參量,影響管壁的電磁環(huán)境,造成其他模式在管壁的傳播,從而對(duì)管壁的電磁波產(chǎn)生反射與散射,影響管壁電磁波的傳播。在此基礎(chǔ)之上,對(duì)不同形狀、不同尺度試樣的類型等進(jìn)行測(cè)試。

管道的內(nèi)表面檢測(cè)方案如圖4所示:將電橋兩端連接到微波向量網(wǎng)絡(luò)分析儀的輸入端,而電橋則連接到波導(dǎo)同軸變換器,并在被測(cè)管與波導(dǎo)同軸變換器之間連接矩—圓波導(dǎo),實(shí)現(xiàn)TE10-TE11模態(tài)的變換。管道的末端在開口期間為開路狀態(tài),封閉時(shí)為短路狀態(tài),在兩種狀態(tài)下均可檢測(cè)管道內(nèi)壁缺陷。

6處理合金高壓鍋爐管的對(duì)接焊縫裂紋

從上面的分析可以看出,該對(duì)接焊縫裂紋數(shù)量、深度、長度較為特殊,在進(jìn)行了多方考量之后,最終決定采用環(huán)切坡口機(jī)徹底清除焊縫缺陷。

首先切一個(gè)深61mm、寬13mm的切口,利用坡口刀將上下的坡口推出,再利用圓角刀切掉槽底上下的圓角,檢查完畢、確認(rèn)合格后,利用坡口刀將圓角、修切坡口平滑過渡,變成一個(gè)U形的坡口。根據(jù)上述對(duì)高溫合金鍋爐管裂紋成因的分析,應(yīng)使用不含有任何雜質(zhì)的Ti作為焊縫物質(zhì),而且這種物質(zhì)必須符合光譜的要求,即焊接前必須采用電加熱的方式進(jìn)行預(yù)熱,在200~300℃進(jìn)行焊接。

實(shí)施焊接作業(yè)時(shí),必須使層與層之間的溫度保持在200~400℃。單層焊縫的厚度比電極直徑長2mm,但軌的旋轉(zhuǎn)寬度比電極直徑小5倍。焊接時(shí),要注意每一層的焊接并注意收弧、起弧的焊接質(zhì)量。由于是對(duì)集箱三通和連通管進(jìn)行焊接,因此要有適當(dāng)?shù)臏囟妊a(bǔ)償,合理、科學(xué)布置加熱器,在焊縫的中央要對(duì)稱布置,兩側(cè)均要超過4個(gè),以確保焊縫的溫度準(zhǔn)確、可靠。室溫下在任何一個(gè)受熱區(qū)域內(nèi),兩個(gè)測(cè)量點(diǎn)的溫度差不得超過50℃。另外,應(yīng)采用合適的焊接方式,最大限度提高焊接質(zhì)量。

修復(fù)工作結(jié)束后,對(duì)焊接接頭進(jìn)行各項(xiàng)試驗(yàn),未發(fā)現(xiàn)任何缺陷,而且焊縫為回火貝氏體組織,硬度也很高,這表明裂紋得到了有效控制。

7結(jié)束語

在正常使用時(shí)鍋爐、壓力容器和壓力管道不允許發(fā)生裂紋問題,裂紋是由內(nèi)部和外部兩方面因素共同作用而形成的,會(huì)對(duì)設(shè)備和管道的正常使用造成較大影響。為了提高鍋爐、壓力容器、壓力管道的使用安全性,必須嚴(yán)格對(duì)設(shè)備進(jìn)行檢查和維修,合理運(yùn)用現(xiàn)行的檢測(cè)技術(shù),以最低的成本發(fā)現(xiàn)裂紋,并采用相應(yīng)的防治措施保障鍋爐、壓力容器及壓力管道的安全、平穩(wěn)運(yùn)行。

參考文獻(xiàn)

[1]高聰.鍋爐壓力容器壓力管道檢驗(yàn)中的裂紋問題分析[J].中國設(shè)備工程,2022(19):158-160.

[2]鄭于賢.鍋爐壓力容器壓力管道檢驗(yàn)中的裂紋問題[J].化學(xué)工程與裝備,2022(9):270,269.

[3]郭素琴.鍋爐壓力容器壓力管道檢驗(yàn)中的裂紋問題研究[J].中國新技術(shù)新產(chǎn)品,2022(14):79-81.

[4]錢冰,張樹川,姚新寬.鍋爐和壓力容器及壓力管道檢驗(yàn)中裂紋問題分析[J].新型工業(yè)化,2022,12(7):67-70.

[5]萬鵬.壓力容器壓力管道檢驗(yàn)中裂紋問題的解決措施[J].新疆有色金屬,2022(3):30-31. |