|

郭琴,趙鵬,張剛

(首鋼長治鋼鐵有限公司,山西長治047500)

摘要:山西長治首鋼生物質能源有限公司2#余熱鍋爐過熱器管道發生爆管后,造成焚燒爐非計劃停爐,進入爐內測量壁厚判定,必須更換部分管道才能保證設備安全運行。為滿足過熱器管道高溫、高壓工作環境要求,通過制定焊接工藝、實施試焊接確定焊接參數,并嚴格按工藝要求施焊,保證了12根管道按要求完成更換任務。通過此項目的實施,在壓力管道焊接過程中的操作要點,如何克服現場焊接過程中的不利因素,以及避免易發生焊接缺陷等方面提出針對性的處置措施。

0引言

山西長治首鋼生物質能源有限公司是具有年處理生活垃圾36萬噸,年發電1.2億度的垃圾焚燒發電廠,其實現了生活垃圾“減量化、資源化、無害化”處理目標。主要設備有2座500t/d的焚燒爐,2臺4.5t/h余熱鍋爐和1臺18MW汽輪發電機組。垃圾焚燒產生的煙氣橫向流經余熱鍋爐各級受熱面,過熱器吸收高溫煙氣熱量產生過熱蒸汽,最后匯集在過熱蒸汽母管中供汽輪機發電。2022年9月,該廠2#鍋爐三級過熱器管道因爆管導致緊急停機,經檢查發現有12根管道出現磨損變薄和管道泄漏等情況,更換部分新管后,焚燒爐恢復正常運行。

1過熱器簡介及爆管情況

1.1過熱器結構

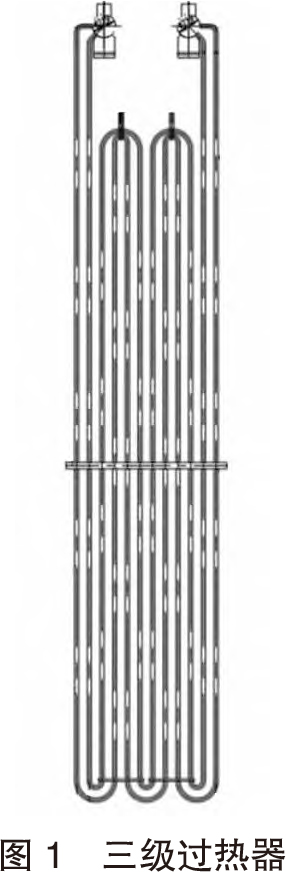

生物質余熱鍋爐為單鍋筒臥式自然循環水管鍋爐,設置有過熱器、蒸發器以及省煤器等。過熱器管束高度6500mm,垂直布置,和集箱懸吊在頂梁上一起向下膨脹。過熱器系統由三級過熱器組成(圖1),一級由16排Φ38×5mm的管子組成,材料為20G,二級為16排Φ42×5mm管,三級為12排Φ38×5mm管,管子材料均為12Cr1MoVG。正常工況下,三級過熱器管道內部過熱蒸汽壓力為4.0MPa,溫度400℃,管道外部煙氣溫度<650℃,過熱器最高管壁溫度<430℃。

1.2過熱器損壞情況

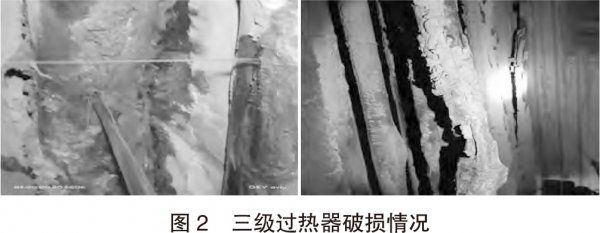

因長期受煙氣沖刷、腐蝕,三級過熱器管道有5根管道壁出現破損,且管道破損部位上下壁都有不同程度變薄痕跡,7根管壁經測厚儀測量,原管壁5mm,變薄為2~4.5mm(圖2)。為解決爆管問題,必須通過更換管道方式解決。

2過熱器焊接要求及存在的難點

2.1焊接技術要求

三級過熱器不論是管道內部過熱蒸汽還是外部煙氣,均為高壓、高溫介質,根據設計要求,焊接質量必須達到X射線探傷I級標準,不得存在根部內凹和根部咬邊、未焊透、條形缺陷,圓形缺陷在10mm×10mm評定區內只能有1個,焊縫質量要求較高。

2.2焊接難點

(1)爆管及附近管壁均有不同程度損壞和變形,但焊接質量要求高。

(2)焊接管道時,人員必須進入爐內,而爐內存在焚燒垃圾產生的有毒有害氣體,必須打開引風機形成一定負壓才有利于降低有毒有害氣體含量,但爐內風速會影響焊接作業。

3更換過熱器管道

3.1焊接工藝確定

(1)用測厚儀依次對管道壁厚進行測量,選擇管壁最厚處截斷整體更換。

(2)依據過熱器管道材料12Cr1MoVG,選擇相同材料合格管道更換。

(3)為保證管道滿足高溫高壓運行要求,采用氬弧焊單面焊雙面成型。管壁厚5mm,由打底和蓋面兩層組成,設備選擇時代逆變機型。依據管道材料選用承壓設備,使用氣體保護焊,鋼焊絲THT-55B2V,直徑選擇Φ2.5mm。

(4)先用新舊管道對接進行試焊,確認符合探傷要求后,再進行現場焊接。

3.2試焊情況

(1)坡口。將新舊管道坡口加工成30°,留0.5mm鈍邊,用角磨機將切口兩側15mm范圍內打磨出金屬光澤。

(2)焊接。通過多次測試,電流調整到85~90A,氣壓控制在10~15L/min,焊接中仍存在氣孔,通過排查焊***無異常,更換為純度99.99%氬氣后,未再出現氣孔。重新更換管道后,留3.2mm間隙對接,進行打底焊接,用角磨機修磨焊縫、清理干凈氧化渣后實施第二層蓋面焊接,新舊管道試焊完成。

(3)經X射線探傷檢測達到I級焊縫要求,此工藝可以用于現場施焊。

3.3焊接實施

3.3.1焊接前準備

(1)在爐體內部適當高度用架管、木板搭腳手架,并在焊接位置用彩條布進行臨時隔斷,以免通風對焊接過程造成影響。

(2)將劃出更換位置的舊管道進行切割、開坡口、修磨。要求做到切口平齊,坡口角度符合30°±1°。焊縫側15mm范圍無銹、無污、無毛刺等,并露出金屬光澤。

(3)按照上下留3.2mm間隙準備12根適合尺寸的管道,機加工坡口,對其焊口周邊進行打磨處理,兩側15mm范圍內無銹、無污、無毛刺等,并露出金屬光澤。

3.3.2施焊過程

(1)由一人輔助,將管道與兩側管道對正,分別檢查管道與上下管的對接情況,盡可能保證管道間距為3.2mm,與上下對接管無錯邊。

(2)將電流調整到90A,氣體壓力調至10L/min,對管道進行2個點位定位焊,再次確認管道對接位置未發生變化,開始打底焊接。

(3)打底焊接要保證電弧焊透根部形成焊縫,內凸小于1mm,不內凹。打底起弧時,焊絲和焊***角度保持70°~80°,拉低電弧進行預熱,看到坡口邊出現半熔化狀態時,壓低電弧熔化擊穿鈍邊,使之出現一個比間隙稍大的熔孔,從而保證熔敷金屬一部分過渡到焊縫根部及背面并與熔化的母材共同組成熔池。

采取適當的滅弧手法,使焊絲不斷擊穿熔化鈍邊形成熔孔,使背面形成焊縫。采用連弧焊,通過電弧反復交替燃燒與熄滅并控制熄弧時間,從而控制熔池溫度、形狀和位置,獲得良好的背面成形和內部質量。需接頭時,向焊接的反方向拉回10~15mm,使電弧逐漸拉長很快熄滅,將收弧縮孔消除或帶到焊道表面,以便在隨后焊接時將其熔化掉。但回燒時間也不能太長,盡量使接頭處形成斜面,不能損壞坡口兩側棱邊,便于蓋面時可以看清坡口。

(4)對打底焊縫實施清理,去除打底焊縫熔渣,將打底層焊縫接頭打磨平整,將電流調至85A進行蓋面。此時焊***擺幅可加大,送絲速度要均勻,在坡口兩側停留時間比打底焊稍長一些,觀察坡口兩側的熔化情況,使焊縫兩側邊緣熔合良好,避免產生咬邊,使焊道表面形成圓潤過渡。

3.3.3預防主要缺陷的措施

(1)防錯邊。由于過熱器管道在工作中受熱脹冷縮作用已發生變形,為避免新管與上下管道明顯錯邊,在進行管道定位時,用鋼板尺在相差90°位置進行兩個位置測量,盡量做到不錯邊或錯邊量最小。定位焊要牢固可靠并復查是否有位置變化。

(2)防氣孔。由于鍋爐內部是一個狹長通道,又需開引風機形成負壓環境,因此必須搭設防風裝置保證焊接部位無影響。所用氬氣純度不得低于99.95%,并將流量調整合適。焊***噴嘴距管道焊接位置保持3~4mm,避免失去氬氣保護作用。

(3)防未焊透。綜合考慮對口間隙、坡口制備、鈍邊厚度等。制作新管時,必須考慮焊接間隙不小于3mm。坡口角度具備條件的要采用機加工,否則現場打磨時要符合圖紙設計或DL/T869—2004《火力發電廠焊接技術規程》要求,壁厚小于20mm的焊口采用V形坡口,單邊角度不小于30°,鈍邊厚度在1mm左右。根據操作者操作技能,選擇合適的線能量、焊接速度和操作手法,以增加熔透能力。

3.4焊接質量檢驗

經過對12根管道進行更換處理,進行現場X射線檢驗,24道焊縫均達到I級焊縫標準要求,按試驗壓力4.0MPa打壓試驗保壓5min,壓降≤0.5MPa符合試壓要求。

4結束語

在鍋爐發生爆管情況下,除對泄漏管道進行處理外,對于其他特別是相臨管道的壁厚進行全面檢查測量十分必要,否則極易出現開爐后不久再次發生其他部位泄漏的情況。在焊接前,讓有經驗的人員依據現場情況確定焊接工藝,現場嚴格按照焊接工藝施焊是保證焊接質量的關鍵,可有效避免易出現焊接缺陷,達到無損檢測質量要求。本次對管道進行更換,使得新舊管道對接尺寸、焊縫質量和承載壓力達到使用要求,保證了長治地區垃圾處理工作的正常進行。

參考文獻

[1]雷世明.焊接方法與設備(第3版)[M].北京:機械工業出版社,2014.

[2]中國就業培訓技術指導中心.焊工[M].北京:中國勞動社會保障出版社,2002.

[3]張云振.田集發電廠1號爐末級過熱器連接爆管問題分析及應對措施[J].中小企業科技,2011(30):314-315.

[4]NB/T47013-2015,承壓設備無損檢測[S]. |