|

姚宗路,孟海波,田宜水,趙立欣,羅娟,孫麗英

(農業部規劃設計研究院農村能源與環保研究所,北京100125)

摘要:針對我國秸稈類生物質顆粒燃料灰含量高、灰熔點低而導致燃燒過程中易結渣、燃燒器易熄火、燃燒不穩定等問題,采用多級配風原理,設計出高效雙層燃燒筒裝置,實現三級配風,同時研究了螺旋清灰破渣機構,并在此基礎上研制了生物質顆粒燃料燃燒器。采用玉米秸稈顆粒燃料和落葉松木質顆粒燃料進行了燃燒試驗,試驗結果表明,本燃燒器的多級配風結構和破渣清灰機構設計合理,燃燒效率達到91%,能夠有效地將燃燒過程中產生的灰渣排出,結渣率明顯下降,實現了連續穩定燃燒。與瑞典PX20型燃燒器相比,以玉米秸稈顆粒為燃料時,本燃燒器燃燒效率提高了9%、結渣率降低了25.94%,燃料適應性廣。

引言

生物質顆粒燃料是一種典型的生物質固體成型燃料,具有高效、潔凈、容易點火、CO2近零排放等優點,可替代煤炭等化石燃料應用于炊事、供暖等民用領域和鍋爐燃燒、發電等工業領域,近幾年來在歐盟、北美、中國得到了迅速發展。生物質顆粒燃料另一優點是能夠應用于小型生物質鍋爐、熱風爐、采暖爐中,通過采用顆粒燃料燃燒器實現自動控制以及連續自動燃燒。

經過多年的研究,生物質顆粒燃燒器已經得到了迅速發展,尤其是在瑞典,僅2006年生物質顆粒燃燒器(<25kW)年銷售量達到32000臺。

根據進料方式不同,燃燒器可分為3種類型:上進料式、下進料式、水平進料式,目前歐洲市場上多采用上進料式顆粒燃燒器。這些燃燒器主要采用木質顆粒作為燃料,木質顆粒具有熱值高、灰分低、灰熔點較高,燃燒后不易結渣等優點,因此國外燃燒器在設計方面沒有專門的破渣、清灰機構,多采用人工清灰,間隔在1~2周。

近年來我國在生物質燃氣燃燒器方面進行了一些研究,但在生物質固體成型燃料燃燒器方面的研究較少,同時由于我國的生物質成型燃料以農作物秸稈為主,與木質顆粒燃料相比,秸稈類顆粒燃料中的灰分高、灰熔點低、堿金屬含量較高,燃燒過程中易出現結渣、堿金屬及氯腐蝕、設備內積灰嚴重等問題,試驗表明國外的燃燒器不適合我國的秸稈類生物質顆粒燃料。

因此本文針對秸稈類生物質顆粒燃料的特性,采用多級配風原理,設計出高效雙層燃燒筒裝置,實現三級配風,同時研究螺旋清灰破渣裝置,并在此基礎上設計生物質顆粒燃料燃燒器,并分別采用秸稈顆粒燃料和木質顆粒燃料進行相關燃燒試驗,并與瑞典的PX20型上進料式燃燒器進行對比試驗。

1工作原理與整機結構

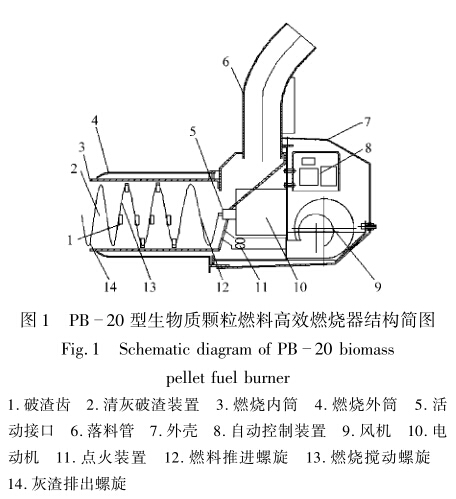

PB20型生物質固體顆粒燃料燃燒器主要應用秸稈類生物質顆粒燃料,采用多級配風原理,設計出高效雙層燃燒筒裝置,實現三級配風,以保證顆粒燃料的充分燃燒;同時,在燃燒室內設有螺旋清灰破渣裝置,由燃料推進螺旋、燃燒攪動螺旋和灰渣排出螺旋3部分組成。

工作時,生物質顆粒從落料管進入燃燒內筒之后,在燃料推進螺旋的作用下,快速、平穩的推進到燃燒室,即燃燒內筒中間位置。在顆粒燃料燃燒過程中,燃燒攪動螺旋能夠將燃燒的燃料攪動,有效防止燃料結渣。整機結構如圖1所示,主要由落料管6、清灰破渣裝置2、燃燒內筒3、外筒4、電動機10、風機9、自動控制裝置8等部分組成。

燃燒過程中,顆粒燃料從落料口進入到高效雙層燃燒筒裝置,該裝置由燃燒內筒、燃燒外筒組成,通過風機,實現三級配風:一次空氣和自動點火所需的熱空氣由燃燒內筒后端直接進入,二次空氣通過雙層套筒夾層預熱后由燃燒內筒壁上的小孔進入,燃燒室頂端設有配風孔,作為三次風。螺旋清灰破渣裝置安裝在燃燒內筒中,通過電動機帶動,轉速可調,在顆粒燃料燃燒過程中,顆粒燃料通過螺旋裝置向前輸送,同時燃燒后的灰分、灰渣由螺旋推出。

該燃燒器采用電阻絲加熱點火,不僅能夠用于木質顆粒燃料,而且能夠應用玉米、小麥、棉花、水稻等秸稈類顆粒燃料,外形尺寸(長×寬×高)525mm×285mm×520mm,額定功率20~35kW,燃燒效率大于90%,螺旋清灰破渣裝置電動機功率15W,風機功率30W,結構質量15kg。

2關鍵部件的設計

2.1清灰破渣裝置

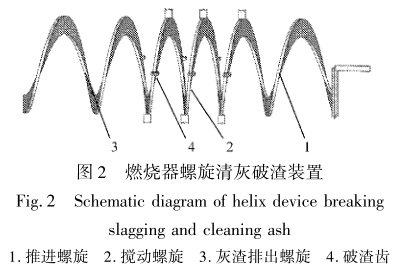

為解決秸稈類生物質顆粒燃料燃燒后灰分多、易結渣等問題,在燃燒室內安裝了螺旋清灰破渣裝置,如圖2所示,由燃料推進螺旋、燃燒攪動螺旋和灰渣排出螺旋3部分組成,另外燃燒攪動螺旋上安裝破渣齒,破渣齒上有鋒利的鋸齒,既防止螺旋上結渣,又防止燃燒內筒上結渣。

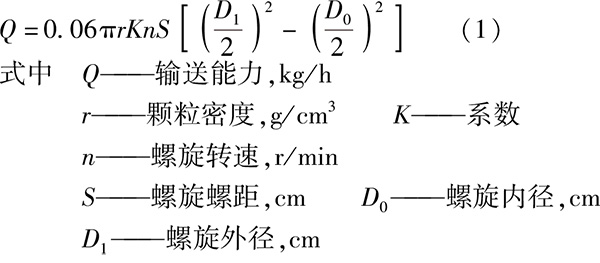

螺旋清灰破渣裝置安裝在燃燒內筒中,在整個輸送長度的任一對應點都產生相同的軸向推力和離心力,其形式類似于彈簧螺旋輸送機。螺旋清灰破渣裝置的轉速對物料的輸送、燃燒、灰渣的排出有較大的影響,速度過大,導致燃燒不充分,過小將導致灰渣堆積在燃燒筒內,影響燃燒性能。該螺旋裝置輸送能力為

不同種類的秸稈顆粒燃料燃燒后產生的灰分、灰渣差異較大,試驗表明,每千克玉米秸稈顆粒燃料燃燒后的灰渣量為65~250g、小麥為68~180g、棉稈為216.2~430g、紅松為50.9~135g,該燃燒器設計的最大進料量為10kg/h,由于燃燒過程中,存在于燃燒器內簡中的是灰渣與未燃盡燃料的混合物,因此,燃燒器運行時,清灰破渣裝置的輸送能力應在0.65~12kg/h之間。

顆粒密度能夠影響燃燒特性,顆粒密度越大,燃燒持續時間越長,不同種類的秸稈顆粒燃料的密度差異較大,而且不同批次的燃料,其密度也存在差異。一般在1~1.3g/cm3。

不同用途的彈簧螺旋系數K不同,垂直和傾斜輸送時K=0.8,水平輸送時K=1.6~1.8,本裝置中取K=1.7。

在燃燒內筒中螺旋清灰破渣裝置的直徑越大,越容易將燃燒后的灰渣排出,對燃燒器的進風影響越小,燃燒器內筒直徑為125mm,考慮到螺旋的安裝空間以及加工精度,本螺旋的直徑為120mm。

螺旋裝置的轉速與其直徑、螺距有關,螺旋螺距越大,燃料、灰渣的輸入速度越快,為保證顆粒燃料的快速輸送、燃燒充分以及燃燒后灰渣的快速排出,燃料推進螺旋、攪動螺旋、灰渣排出螺旋的螺距分別為7.5、6.0、9.0cm。

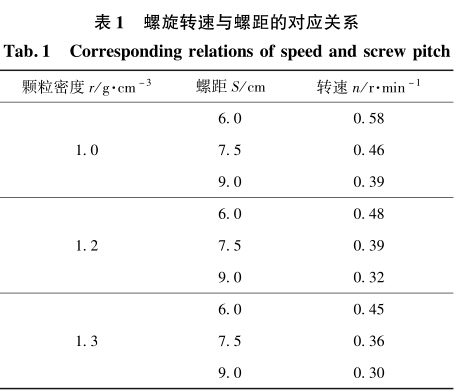

將各參數代入式(1)可得螺旋轉速與螺距的關系,如表1所示。

由此可見,由于燃燒過程中螺旋的輸送量比較小,螺旋的轉速較低。雖然燃料推進螺旋、攪動螺旋、灰渣排出螺旋3部分螺距不同,但3部分螺旋同軸,轉速相同,根據以上分析,設計螺旋的轉速為0.5r/min,即可滿足要求。

螺旋清灰破渣的電機為齒輪減速電動機,功率為15W,電壓為220V,固定轉速為7r/min,額定轉矩為1.18kg·cm,配上調速裝置,電動機的輸出轉速可在0~7r/min之間無極變速。

螺旋清灰破渣裝置需要在高溫下工作,因此材質選擇耐熱不銹鋼,并進行了相關調質處理,耐高溫度達到1200益以上。

2.2雙層燃燒筒

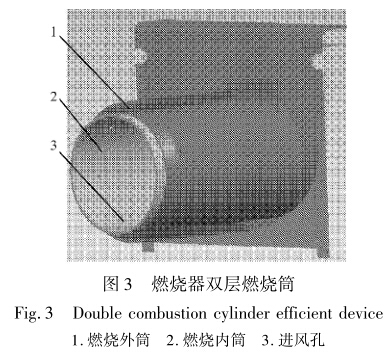

針對秸稈顆粒燃料揮發份高的特性,本燃燒器的燃燒筒采用多級配風原理,設計了雙層燃燒筒結構,如圖3所示,由燃燒內筒和燃燒外筒組成。燃燒外筒套在內筒上,有3~5mm間隙,但在燃燒外筒最外端有倒角,與內筒緊密連接,也保證配風從燃燒內筒的進風口進入,同時也能預熱二次風。其中在燃燒內筒后端、低端和圓筒周圍開有不同的進風孔。

在燃燒內筒的后端開有一排進風孔,截面形狀是5mm×10mm的方孔,能夠提供自動點火時所需要的熱空氣,同時也提供一次進風,與揮發份發生反應。在燃燒內筒低端開有6列進風孔,間隔為25mm,其中每列5個進風口,間隔為20mm,二次空氣通過雙層套筒夾層預熱后由這些小孔進入,與燃料中析出的揮發分、未燃盡的固定碳等發生燃燒反應。在燃燒筒前端設有配風孔,呈圓周排料,作為三次風與揮發份充分混合在燃燒筒外燃燒,從而提高燃燒效率。

2.3其他部件

燃燒器的進料采用螺旋輸送原理,設計了可調式進料裝置,通過料倉能夠將顆粒燃料平穩地輸送到燃燒器的落料口,然后進入燃燒內筒。

燃燒器采用離心式風機,具有工作可靠、運轉平穩、噪音小、操作簡單等特點。采用電阻絲加熱點火。同時,初步設計了進料量、燃燒溫度以及進風量等的自動控制系統,能夠根據不同的進料量、燃燒溫度來控制進風量。

3燃燒試驗

3.1試驗材料

樣機制造后,在北京大興區進行了燃燒試驗。所用生物質顆粒燃料為玉米秸稈顆粒燃料和落葉松木質顆粒燃料,在大興禮賢生物質顆粒燃料公司生產,由農業部規劃設計研究院研制的485型生物質顆粒燃料成型機壓制成圓柱型顆粒燃料,直徑8mm,長度10~30mm,為保證進料均勻,顆粒燃料處理為長度15mm左右,采用螺旋上料機構均勻進料,進料量為6.67kg/h。兩種顆粒燃料收到基的主要特性如表2所示。

3.2試驗方法

由于目前沒有燃燒器的檢測標準,因此測試燃燒器的相關參數時,將其安裝熱水鍋爐中,然后進行測試。本試驗是將燃燒器安裝在功率20kW的生物質顆粒鍋爐中,測試內容包括燃燒效率、污染物排放、底灰結渣率以及燃燒后的清渣情況、正常運行時間等,測試標準參考GB/T10180—2003《工業鍋爐熱工性能試驗規程》。燃燒效率:通過測試進出水溫度、進料量、熱值以及測試燃燒后灰渣可燃物含量和煙氣中一氧化碳的含量等進行正平衡、反平衡兩種方法計算。污染物排放特性:采用綜合煙氣分析儀(KM9106)對煙氣進行實時分析和記錄,煙氣的采樣點在距煙囪與熱水鍋爐相接2倍煙囪直徑處。

底灰結渣率:燃燒器停止后,冷卻,將燃燒內筒內底灰全部取出,稱質量并記為m1,篩分灰渣中粒度大于6mm的渣塊,稱質量并記為m2,則粒度大于6mm的渣塊占總灰渣質量的百分數,稱為該試樣的底灰結渣質量率C,即C=m2/m1×100%。清渣情況:燃燒后,將燃燒筒內的灰渣清出、稱量。

試驗儀器主要包括數字溫度表、流量計、KM9106型綜合煙氣分析儀、GJ2密封式化驗制樣粉碎機、XL1箱型高溫爐、1011A型電熱鼓風干燥箱、ZDHW5型微機全自動量熱儀、VarioEL元素分析儀、VISTAMPX型等離子發射光譜儀、BSA223SCW型分析天平、PL2002型電子天平、SZ114型往復式自動振篩機等。

3.3結果與分析

3.3.1PB20型燃燒器性能測試

按照試驗要求,該生物質顆粒燃燒器在匹配生物質熱水鍋爐,使用玉米秸稈顆粒為燃料,正常運行3h后,進行測試相關參數。

燃燒過程中發現,螺旋清灰破渣裝置能夠平穩地將顆粒燃料推送到燃燒室,且能夠有效地排出燃燒后的灰分和灰渣,在燃燒室中未發現灰分、灰渣堆積現象,保證了燃燒器的連續穩定運行。

額定負荷下,該燃燒器的正平衡熱效率為83.07%,反平衡熱效率為84.84%,平均熱效率達83.9%,經折算,該燃燒器燃燒效率為91%。結果表明該燃燒器設計的多級配風機構能夠改善顆粒燃料燃燒質量,保證充分燃燒。此外,該燃燒器在燃燒過程中的污染物排放量較低,在標態下NOx的排放量為74mg/m3,SO2排放濃度小于1mg/m3,煙塵排放濃度為40mg/m3,林格曼黑度小于1級,污染物排放符合國家標準。這表明在燃燒過程中,該燃燒器的多級配風結構以及螺旋清灰破渣裝置能夠使顆粒燃料與空氣充分混合,使燃燒更加充分,提高了燃燒效率。

燃燒后將灰渣全部取出,稱量、篩分、再稱量,經計算,底灰結渣率為23%,結果表明在燃燒過程中,螺旋清灰破渣裝置的攪動,不僅能提高燃燒效率,同時也能夠降低燃燒過程中的結渣量。

3.3.2兩種燃燒器對比試驗

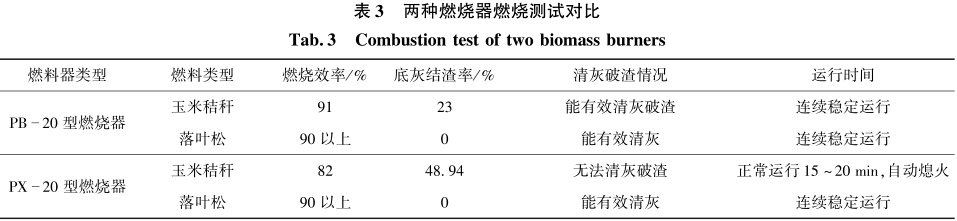

試驗中采用玉米秸稈顆粒燃料和落葉松木質顆粒燃料,與瑞典的PX20型上進料式燃燒器進行了對比試驗,測試結果如表3所示。

在燃用落葉松木質顆粒燃料時,由于該木質顆粒燃料灰含量低、灰熔點高,燃燒過程中無結渣現象、灰分較少,使用兩種燃燒器燃燒時底灰結渣率均為零,燃燒效率都在90%以上,均能夠連續穩定運行。

在燃用玉米秸稈顆粒燃料時,由于秸稈類顆粒燃料灰含量高、灰熔點低,燃燒后結渣嚴重、灰分較高,PX20型燃燒器由于無清灰裝置以及配風不完善等問題,正常運行15~20min后,由于燃燒室內的灰渣較多,燃燒器自動停止工作。在正常運行期間,測試的燃燒效率為82%,底灰結渣率為48.94%。PB20型燃燒器,由于采用螺旋清灰破渣裝置,能夠有效地清理灰渣,保證了連續穩定運行,在燃燒過程中,未出現自動熄火現象。另外由于螺旋清灰破渣裝置的攪動以及多級配風機構,燃燒后底灰結渣率比PX20型燃燒器有明顯降低,燃燒效率也明顯提高。

結果表明,瑞典PX20型燃燒器是針對灰含量低、灰熔點高的木質顆粒燃料設計的,并不適應灰含量高、灰熔點低的秸稈類顆粒燃料。

4結論

(1)PB20型生物質固體顆粒燃料燃燒器采用高效雙層燃燒筒和螺旋清灰破渣裝置,實現了三級配風,提高了燃燒效率,燃燒過程中能夠有效將灰渣排出,實現了連續穩定燃燒,解決了秸稈顆粒燃料由于灰含量高、灰熔點低導致燃燒過程中易結渣,燃燒器易熄火、燃燒性能差等問題。

(2)試驗結果表明,該燃燒器采用玉米顆粒燃料,燃燒效率達到91%,結渣率為23%,污染物排放能夠滿足國家標準要求。與瑞典PX20型燃燒器相比,兩種燃燒器都能應用于木質顆粒燃料,但以玉米秸稈顆粒為燃料時,本燃燒器燃燒效率提高了9%,燃燒后底灰結渣率明顯降低了25.94%,燃料適應性更廣泛。

(3)本燃燒器能夠與熱風爐、采暖鍋爐等設備匹配,應用木質顆粒燃料和秸稈類顆粒燃料,滿足供熱采暖等需求,有利于促進我國生物質固體成型燃料的產業化發展。 |