|

劉志1,雷秀堅2,汪佩寧1,胡康濤1,楊海瑞1

(1.清華大學熱科學與動力工程教育部重點實驗室,北京100084;2.四川白馬循環流化床示范電站有限責任公司,四川內江641005)

[摘要]將3種不同金屬管材樣品環的氣冷腐蝕探頭置于某生物質與煤混燒的75t/h循環流化床(CFB)鍋爐尾部煙道低溫過熱器前,通過空氣冷卻模擬過熱器的管壁溫度,獲得3種混燒比例工況下(持續時間24h)3種管材的積灰樣品。利用掃描電子顯微鏡分析積灰的理化特性,探討混燒比例和材料種類對積灰腐蝕的影響規律。結果表明:在測試工況下,樣品環迎風面不存在明顯積灰現象,而背風面積灰明顯,且隨著材料的不同而有所不同,但未發現明顯腐蝕或金屬磨損,表明堿金屬含量相對較低的生物質與煤混燒并不會造成嚴重積灰及腐蝕。

生物質是清潔的可再生能源,其總量豐富,合理利用生物質替代部分化石燃料,不僅可以緩解日益嚴重的能源緊缺問題,而且可以有效地減少環境污染和CO2排放。燃料燃燒是生物質能利用的重要途徑之一,但由于其具有高堿金屬元素和高氯元素的特點,直接燃燒易造成積灰結渣等問題。對以生物質為燃料的CFB鍋爐而言,處于尾部煙道的過熱器處最易發生積灰腐蝕。

本文在生物質(廢木與城市垃圾混合物)與煤混燒的75t/hCFB鍋爐上,通過在尾部煙道處搭載金屬樣品環的腐蝕探頭,獲得3種混燒比例工況下(持續時間24h)3種不同金屬管材的積灰樣品,利用SEMGEDX分析積灰樣品的理化特性,探討混燒比例和材料種類對積灰腐蝕的影響規律。

1積灰腐蝕

生物質中富含以K為代表的堿金屬元素和氯元素。堿金屬化合物在高溫區可能氣化,形成氧化物、氯化物、氫氧化物及硫酸鹽形式的蒸氣,這些化合物又和金屬及煙氣相互作用,形成粘性的焦性硫酸鹽及復雜的堿性硫酸鐵,覆蓋在過熱器表面上。

堿性化合物還可能與硅的化合物生成易熔的共晶體,形成有粘性的灰層,促進積灰層的快速增長[2]。此外,氯元素在積灰結渣中也起著重要的作用[3]。

生物質與煤混燒過程中,生物質中的堿金屬元素將與煤中的礦物質(以硅鋁酸鹽為主)及S的化合物發生復雜的物理化學變化。

1)堿金屬氯化物的硫酸鹽化

硫酸鹽化的總包反應為式(1),其他有關反應為式(2)、式(3)。研究表明:異相反應機理在積灰中更為重要,分別以硫酸銨和硫磺作為KCl的硫酸鹽化添加劑,前者更為有效。煤具有極為復雜的物質組成,其作為硫酸鹽化添加劑的效果也沒有硫酸銨或相似物質明顯。

2KCl+SO2+1/2O2→K2SO4+2HCl(1)

SO2+1/2O2→SO3(2)

2KCl+SO3+H2O→K2SO4+2HCl(3)

2)堿金屬氯化物被礦物質捕集

煤灰的組成元素中有鋁和硅,硅鋁組成的物質可以通過與堿金屬氯化物形成硅鋁酸鹽(式(4)),避免其進入尾部煙道。在生物質與煤進行低比例混燒時,Cl含量在總量中相對較低,煤中有足量的硅鋁酸鹽物質與氣相堿金屬氯化物進行反應,從而阻止其進入對流換熱面區域[7]。此過程生成的硅鋁酸鹽熔點較高,在鍋爐正常運行的條件下不易發生氣化,同時反應性較差,降低了積灰對換熱面的侵損。

2KCl+Al2O3+6SiO2+H2O→

K2O·Al2O3·SiO2+2HCl(4)

3)Cl和S的影響

相關研究顯示:氣態HCl和積灰中的熔融態堿金屬氯化物均是引起積灰腐蝕問題的主要物質,后者的腐蝕性更強,更易引起積灰。SO2可通過使氯化物硫酸鹽化釋放出Cl或者高溫下生成熔融相引起腐蝕,但其主要作用是生成相對穩定的硫酸鹽以抑制Cl的活化氧化。所以,抑制積灰腐蝕的主要手段是使積灰中的堿金屬氯化物轉化為高熔點鹽類,控制氣態HCl量。

2試驗設備及方法

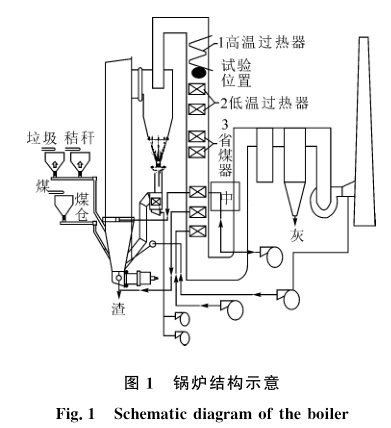

現場試驗在某75t/hCFB鍋爐上進行(圖1),其額定蒸汽壓力為3.82MPa,額定蒸汽溫度為450℃,冷空氣溫度為20℃,一次風溫度為169℃,二次風溫度為175℃,出口煙氣溫度為160℃,設計鍋爐效率大于81%。

試驗時鍋爐尾部煙道低溫過熱器前,搭載3種不同金屬管材樣品環的氣冷腐蝕探頭在某種特定工況下連續運行24h后,取出樣品環。改變燃料配比后,重復以上試驗。試驗共獲得3種工況3種材料的9種樣品環以備分析。

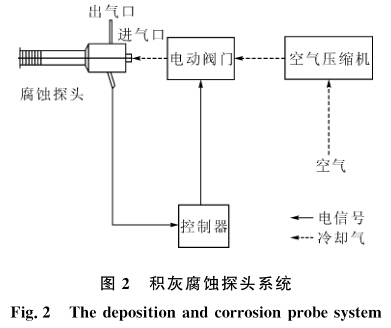

2.1積灰腐蝕探頭系統

積灰腐蝕探頭系統如圖2所示,主要包括腐蝕探頭、流量控制器、空氣壓縮機和電動閥門4部分。在樣品環上布置熱電偶,監控管壁層內溫度,溫度信號反饋到流量控制器,當其高于設置溫度時,控制器控制電動閥門動作,壓縮空氣進入腐蝕探頭腔體內,達到冷卻探頭的目的。為保證探頭測量區域的溫度接近低溫過熱器管壁溫度,冷卻空氣先從腐蝕探頭內部管路進入,并通過均勻布置的小孔噴出。

2.2測試工況

試驗中維持樣品環溫度與主蒸汽額定溫度一致,即樣品環溫度為450℃,煙氣溫度為530℃。3種不同摻混比例工況分別記為C1,C2和C3,生物質與煤的摻混量分別為0t/414t,85t/404t,140t/389t,生物質摻混量依次上升。

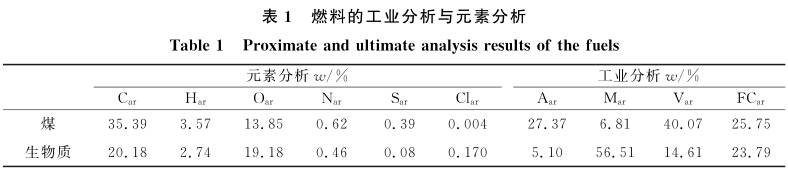

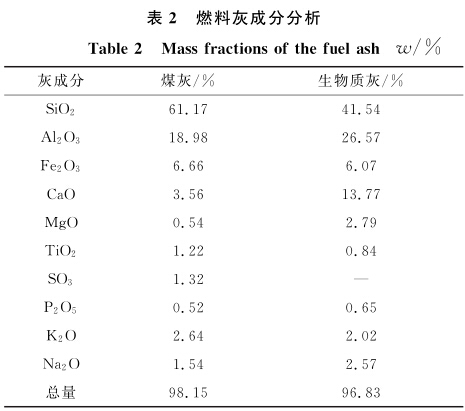

2.3燃料特性分析

鍋爐用煤產自內蒙古赤峰,生物質取自承德本地,為廢木與生活垃圾的混合物(混合質量比為1∶3)。燃燒時工業分析、元素分析和灰分分析見表1和表2。

2.4腐蝕樣品金屬環

本次試驗共選用了T22,304L和Sanicro283種腐蝕金屬環材料,分別簡稱為T,L,S,依次分別為低合金鋼、奧氏體不銹鋼和鐵基高合金鋼,其鉻含量依次上升,在較高溫度下抗腐蝕性能,以S金屬最佳,T金屬最差。

3試驗結果及分析

本次試驗共采用9個樣品環,即3種工況分別對應3種材料,每種樣品環各有2個,所得樣品分為2組,一組不作處理,用于直接觀察表面,另一組用樹脂封裝,用于切割后觀察截面。取其中最具代表性的5種進行分析,對應耐腐蝕性最差的材料的3種工況和腐蝕氛圍最惡劣的3種材料,以工況加材料的方式命名,分別為C1T,C2T,C3T,C3L,C3S。

宏觀檢查發現,在各樣品環迎風側并未發現明顯積灰,只有類似塵土的薄灰,9種樣品環在顏色形

貌上并無明顯區別。而在其背風側位置發現一定量的積灰,其中3種工況下的T型金屬背風側均發現積灰且分布較為均勻;在L,S型金屬環背風側偏側面的位置發現積灰但分布不均。這是由于煙氣對探頭迎風面的沖刷作用強于其攜帶灰顆粒的撞擊作用,不利于灰顆粒的沉積,而對背風面的沖刷作用弱,形成的渦有利于灰顆粒的沉積。

直接觀察切割后各樣品環的橫截面宏觀樣貌發現,3種工況下的3類金屬樣品環上均未發現明顯的腐蝕現象和金屬磨損。

3.1 SEM圖像對比

將迎風側稱為0,背風側稱為180,以工況、金屬類型和方向面的方式命名各個觀察點,如工況1下的T型金屬環迎風側的圖像稱為C1T0。

圖3是T型金屬迎風面在3種工況下的形貌對比。由圖3可見,3種工況下T型金屬迎風面均是粗糙表面,隨著生物質摻混比例的增加,表面更加粗糙,積灰傾向增強。圖4是T型金屬背風面在3種工況下的形貌。由圖4可見,3種工況下T型金屬背風面均伴有顆粒狀和針狀樣貌,三者類似的形貌特征說明在背風面其積灰傾向相近。對比發現,背風面的積灰傾向要強于迎風面,這是煙氣的沖刷和攜帶撞擊共同作用的結果。

圖5是在C3工況下3種金屬的迎風面(0面)的形貌。3種金屬迎風面均為粗糙表面,這與圖3中的狀況類似,說明迎風面的積灰傾向不隨金屬材料的變化而變化,煙氣對迎風面的沖刷作用強于撞擊作用,積灰難以進一步發展。

圖6是在C3工況下3種金屬的背風面(180面)的形貌。由圖6可見,T型金屬由于表面存在明顯的積灰層而呈現出顆粒狀和針狀樣貌。L和S型金屬與T型金屬不同,但二者相似,是較為光滑的表面,且其上存在缺陷,這些缺陷最有可能為加工所致,而并非由腐蝕引起。不同金屬表面的粘結傾向是造成3種金屬背風面積灰形貌不同的主要原因。

3.2 EDX元素分析結果

利用SEM的能量彌散X射線(EDX)可以分析微觀形貌中某點的元素組成狀況,通過多點的分析可得到微觀形貌對應的元素分布,有利于測試結果的分析。為了解樣品環的腐蝕情況,利用EDX觀察切割后的樣品環的截面。

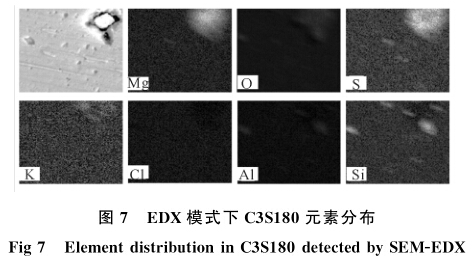

3.2.1 C3S180的EDX掃描結果

圖7為C3S180的EDX掃描結果。由圖7可見:在S型金屬表面并沒有明顯的積灰,但卻有一些隨機分布的顆粒(右上角位置);Mg,O和S的分布區域與顆粒的形狀具有極高的一致性,據此推斷顆粒由MgSO4構成;K和Cl的分布較分散,含量很低;Al和Si在某些局部分布集中,O也在對應位置分布集中,所以這些區域所表示的是由硅鋁酸鹽組成的小顆粒。

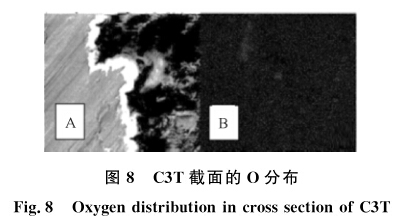

3.2.2 C3T的橫截面EDX掃描結果

圖8為C3T的橫截面EDX掃描結果。圖8中A為微觀形貌,B為O的分布情況。在微觀形貌中可觀察到明顯的邊界,其左側為金屬,右側為封裝樣品所用樹脂。在O的分布中并未觀察到類似的邊界,只是在對應的局部位置有所集中。這說明只是存在局部腐蝕,整體腐蝕情況并不嚴重,在微觀形貌中所觀察到的邊界也并非腐蝕造成。

4結論

1)在3種不同的試驗工況下,并沒有發現非常嚴重的積灰及腐蝕現象,這與煤和生物質燃料的摻混比例以及燃料特性直接相關。

2)生物質燃料為垃圾與廢木的混合物,其Cl含量較高而K含量并不高,加之,其最高摻混量不足30%,因此積灰腐蝕傾向較低。

3)試驗工況下,同一樣品環迎風面與背風面的宏觀形貌不同,觀察發現大部分樣品環的背風面出現了明顯的積灰,而迎風面的積灰傾向弱于背風面。這是因為煙氣對迎風面的沖刷作用強于其攜帶灰顆粒的撞擊作用,不利于灰顆粒的沉積,而對背風面的沖刷作用弱,形成的渦有利于灰顆粒的沉積。

4)試驗工況下,不同樣品環迎風面的微觀形貌類似,并不因燃料和金屬材料的不同而有所改變,而背風面因金屬表面的不同而有所改變,耐腐蝕性較差的金屬更容易形成積灰。 |