|

張華濤1,殷福珊2

(1.中國洗滌用品工業協會,北京100740;2.江南大學化學與材料工程學院,江蘇無錫214036)

摘要:第一代生物柴油以脂肪酸甲酯為代表組分,在應用過程中還存在一些問題。以深度加氫生成脂肪烴為核心的第二代生物柴油生產技術近年來發展迅速。對不同工藝生產第二代生物柴油的反應原理、工藝過程和技術路線進行了綜述和探討。

生物柴油是指由動植物油脂作為原料得到的石油基柴油的替代品。第一代生物柴油主要是脂肪酸低碳醇酯,其中尤以甲酯為主。自從1990年首套萬噸級菜籽油為原料的甲酯生產裝置在奧地利投產以來。2007年全球生物柴油產量估計已經在700萬t以上,僅僅在歐洲,產能已經達到了1300萬t,成為油脂化工中增長最快、產量最大的品種。

與來自石油的普通柴油相比,脂肪酸甲酯有很多優點:高的十六烷值,良好的燃燒性能;含硫量低,污染小;分子中含氧,可幫助燃燒,減少一氧化碳的排放;閃點高,使用安全;使用可再生原料等。但是,另一方面,生物柴油在使用過程中也暴露出不少問題:依據所用原料中碳鏈的飽和度不同,倘如飽和度高,如棕櫚油、牛羊油等生產出來的甲酯其凝固點高,在寒冷季節使用時容易析出并堵塞輸送管路,因此在冬季歐洲就不能用它作原料生產生物柴油;倘如飽和度低,例如用菜籽油、棉籽油等生產出來的甲酯,因為不飽和鍵含量高,容易氧化變質,不易儲存,并影響使用性能。盡管近幾年已經進行了許多研究和改進,但是,甲酯類生物柴油的分子結構沒有本質的變化,因而基本性能也無法改變。

于是,人們將注意力轉移到改變油脂的分子結構,使其轉變成脂肪烴類。這樣,和石油基柴油的分子結構更為接近,使用也更為方便。在短短的幾年中,上述想法很快變成了現實,并且已經開始并正在進行大規模的工業化,成為第二代生物柴油。

1第二代生物柴油及其生產工藝

鑒于脂肪酸甲酯在使用中存在的一些問題,近幾年,以深度加氫生成脂肪烴為核心的新的油脂加工技術獲得了迅速發展,并且已經付諸工業化,從而開辟了由可再生資源(各種油脂)生產烴類液體燃料的許多新工藝。這樣生產出來的燃料被叫做可再生燃料,也叫第二代生物燃料。顯然,在合成工藝以及產物結構方面,這兩類生物燃料有很大的差別。第二代生物燃料的主要成分是液態脂肪烴,在結構和性能方面更接近石油基燃料,加工和使用都比甲酯類燃料方便,因此,尤其受到石油煉制企業的歡迎。

動植物油脂加氫制備第二代生物柴油的研究始于20世紀80年代。油脂加氫過程中包含了多種化學反應,主要有不飽和脂肪酸的加氫飽和、加氫脫氧、加氫脫羧基和加氫脫羰基等反應,另外,還有臨氫異構化反應等。油脂通過加氫飽和、加氫脫氧、脫羧或脫羰基等反應可以得到長鏈飽和烷烴,但經過不同反應途徑得到的產物有所不同,加氫脫氧反應得到的是偶數碳烷烴,而脫羧或脫羰基反應得到的是少于1個碳原子的奇數碳烷烴。

1.1油脂直接加氫脫氧工藝

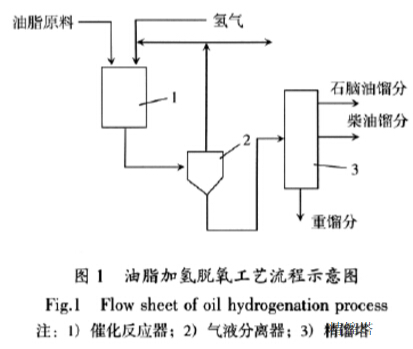

油脂直接加氫脫氧是指在高溫高壓下油脂的深度加氫過程。此時,羧基中的氧原子和氫結合成水分子,而自身還原成烴。例如,采用經過硫化處理的負載型Co-Mo和Ni-Mo加氫催化劑,使油脂在370℃~450℃、壓力4MPa~15MPa、液時空速(LHSV)0.5h-1~5.0h-1的條件下進行加氫脫氧。反應完成后,餾程在210℃~343℃的柴油餾分收率可達80%以上,同時生成少量的水和CO2和CO等氣體。圖1為油脂加氫脫氧中試裝置工藝流程示意圖。

在該工藝中,不銹鋼管式反應器長度為174cm,內徑2.28cm,油脂原料和氫氣從頂部通過一個導流裝置進入到反應器,整個過程模擬噴淋床反應器。反應器中離中心位置約12.7cm處安放催化劑,用六點電熱偶測試催化劑床的溫度,反應器外面用環繞加熱器加熱。加氫產物從反應器底部流出,通過管道流入氣液分離器。分離出的氣體或者作為部分氫氣進料循環利用,或者作為加熱器的燃料,分離出的液體組分經管道進入分餾柱,分餾成為3部分:石腦油、柴油和殘余餾分。殘余餾分從分餾柱底部流出,可作為加熱器的燃料。

加氫反應制備出的柴油餾分中,C15~C18的飽和直鏈烷烴含量可達到95%,其十六烷值為100甚至更高,密度和黏度都能夠達到柴油的質量標準,可以作為高十六烷值柴油添加組分與石化柴油進行調配,加入比例可以為5%~30%。調和物的十六烷值增量與烷烴組分加入量呈線性關系,隨著加入量的增加而增加。

油脂直接加氫脫氧工藝簡單,得到的柴油組分中主要是長鏈的正構烷烴,雖然具有很高的十六烷值,但因其濁點較高,低溫流動性差,實際使用中會受到一定的限制,尤其是在高緯度地區。因此,這種以正構烷烴為主的生物柴油在石化柴油中的添加量將根據地域和氣候的不同受到一定的限制。

1.2油脂加氫脫氧再臨氫異構工藝

該工藝實際上是上述工藝的改進,目的是增加柴油中支鏈烷烴的含量,從而進一步提高其性能。該工藝包括兩個階段,故又稱為兩步法。第1階段為加氫脫氧階段,即在氧化硅或氧化鋁負載的Co-Mo和Ni-Mo等加氫催化劑存在的條件下,反應溫度300℃~400℃、壓力5MPa~10MPa,油脂原料和氫氣順流或逆流通過催化劑床,將油脂分子中所含的氧、氮、磷和硫等元素脫去,同時將不飽和雙鍵加氫飽和。在這個階段,油脂中的脂肪酸及脂肪酸酯被加氫分解成C6~C24的烴類,主要為C12~C24的正構烷烴。加氫脫氧開始之前,可以在相對溫和的條件下對油脂進行預氫化,從而避免雙鍵發生副反應。預氫化反應是在溫度150℃~250℃、壓力1MPa~10MPa的條件下,選用負載的Pd、Pt催化劑來完成的。加氫脫氧后得到的產物去除雜質后,流入第2階段,即臨氫異構階段。異構化反應開始前,可以對物料進行反萃取操作,用水蒸汽或氣態烷烴、氮氣和氫氣等作為反萃取劑,采用逆流操作,對加氫后的物料進一步純化。異構化反應催化劑選擇Pd、Pt和Ni等金屬元素和分子篩SAPO-11、SAPO-41、ZSM-22或ZSM-23或鎂堿沸石等,以Al2O3或SiO2為載體,反應溫度300℃~400℃,壓力2MPa~10MPa,氫氣和脫氧后的物料采用逆流操作方式,將第一階段得到的正構烷烴進行異構化,得到高十六烷值的異構烷烴。

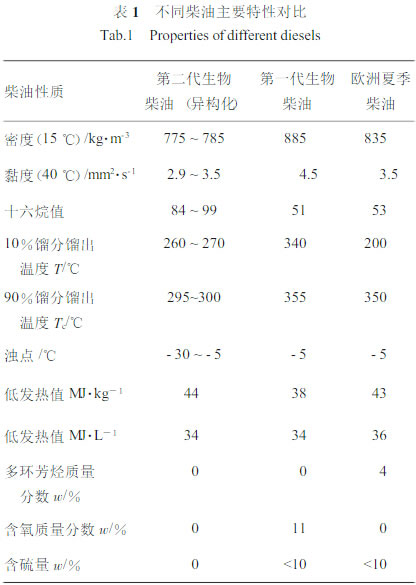

將加氫并異構化后得到的生物柴油組分與第一代生物柴油和歐洲目前夏季柴油的各項特性進行對比,見表1。

由表1可以看出,與第一代生物柴油相比,第二代生物柴油具有較低的密度和黏度,同樣重量單位的發熱值更高,不含氧和硫;與歐洲目前的夏季柴油相比,密度較低,黏度和發熱值相近,不含多環芳烴和硫。第二代生物柴油更為突出的特點是,具有高得多的十六烷值和更低的濁點。

與直接加氫脫氧制得的正構烷烴生物柴油相比,臨氫異構化得到的異構烷烴生物柴油不但保留了較高的十六烷值,而且具有較低的濁點,從而具有良好的低溫流動性,可以在低溫環境中與石化柴油以任意比例進行調配,使用范圍得到進一步拓寬。

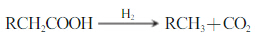

1.3油脂加氫脫羧工藝

油脂加氫脫氧反應中,羧基中的氧原子和氫結合成水分子,因此需要消耗較多的氫氣。倘若油脂或其衍生物脂肪酸、脂肪酸酯等能在適當的條件下脫去羧基,就可以避免消耗大量的氫氣,但這樣得到的脂肪烴將減少一個碳原子。反應式如下:

在適當的催化劑存在下,上述脫羧反應是可以實現的。例如,JJScheibel和RTReilman在最近的專利中指出,在酸性催化劑如ZSM-4、ZSM-12和ZSM-20等類型分子篩作用下,反應溫度300℃,壓力2.07MPa,硬脂酸可以在1h~2h內轉化成正十七烷烴,也可以在流動床反應器中實現脫羧反應,接觸時間2min~5min。如果用氧化鎢處理過的分子篩作催化劑,同樣反應條件下得到的產物主要是正十七烯烴。

DYMurzin和IKubickova等也對該反應工藝進行了研究,并申請了專利。根據該專利的描述,脫羧或脫羰基反應是在液相中進行的。該工藝也分為兩個階段,第1階段為脫羧或脫羰基反應,第2階段為異構化階段。第1階段反應條件為250℃~350℃、壓力0.1MPa~5MPa;原料為油脂和可循環使用的溶劑(沸點范圍150℃~350℃,如直鏈烷烴、異構烷烴、環烷烴和芳香烴等)的混合物,以及氫氣和惰性氣體(如氮氣、氦氣或氬氣等,可以用以除去反應中生成的氣體產物)的混合物,氫氣進料量占總進料量體積分數的2%~15%,從而保持催化劑的活性以及防止不飽和產物的形成;催化劑在150℃~250℃下用氫氣進行過預處理的活性炭、Al2O3或SiO2負載的Pd、Pt等Ⅷ族金屬,金屬負載量為2%~8%。第二階段反應是在280℃~400℃,壓力3MPa~10MPa下進行的,異構催化劑選擇以Al2O3或SiO2為載體的Pd、Pt和Ni等Ⅷ族金屬元素和分子篩SAPO-11、SAPO-41、ZSM-22及ZSM-23,得到的支鏈烷烴混合物沸點為180℃~350℃,與石化柴油沸點范圍相同。整個反應為間歇式、半間歇式或連續式反應,反應器可選擇噴淋床、連續管式反應器或連續攪拌釜。

因為該工藝中,氫氣主要是用來對催化劑進行預處理,因此整個反應氫耗較低,反應溫度也相對較低,不會產生其他副產物,整個過程中裂化等副反應幾乎可以忽略。

1.4油脂與石化柴油摻煉工藝

大部分煉油廠都有柴油加氫精制裝置,利用現有的裝置,通過在柴油精制進料中加入部分動植物油脂進行摻煉,既可以改善產品的十六烷值,又可以節省油脂加氫裝置的投資,是一種簡單而又經濟的選擇。被摻入的油脂可以選擇豆油、蓖麻油、棕櫚油和花生油等,以蓖麻油為最好。反應催化劑選擇Ni-Mo/Al2O3或Co-Mo/Al2O3(Co或Ni與Mo的比例為0.33~0.54),催化劑床溫控制在340℃~380℃,催化劑床可以設成多層,每層間通入冷卻的氮氣,從而控制溫度。反應壓力5MPa~8MPa、液時空速0.8h-1~1.2h-1。得到的柴油產物比純的石化柴油密度低,十六烷值更高。

油脂與石化柴油摻煉的工藝也存在一些問題。為消除油脂中的雜質對加氫催化劑的影響,需要增加對原料進行預處理的工藝;由于油脂加氫是強放熱反應,因此反應器中需要增加冷卻設備;油脂加氫脫氧過程中產生的水、CO2和CO等也需要從循環氣體中分離出來;另外加氫過程中產生的正構烷烴低溫流動性較差,可能會影響最終柴油產品的使用性能;最后,由于油脂加氫脫氧反應與石化柴油的加氫脫硫反應存在競爭因素,因此,可能會影響加氫裝置對石化柴油的脫硫精制效果。

2發展現狀及趨勢

目前,國際上對第二代生物柴油的研究及投入非常活躍,各大能源公司相繼建設大型工廠,預計未來幾年內第二代生物柴油的產量會急劇上升。

2008年6月中旬,芬蘭NesteOil公司宣布,計劃投資10億美元,在荷蘭鹿特丹建設80萬t/a的世界最大規模的第二代生物柴油生產裝置。該裝置以動植物油脂作為原料,采用植物油加氫脫氧再臨氫異構化的生產工藝,預計2011年完成。2007年11月,該公司已經宣布在新加坡建設同樣規模的裝置,投資5億歐元。該公司正在試驗用NExBTL工藝生產的100%可再生柴油的使用性能。第1套NExBTL工藝生產裝置已于2007年中期在芬蘭Porroo投產。

UOP/ENI公司也正在開發這一工藝。利用植物油加氫脫氧脫羧,然后加氫異構化,生產可再生生物柴油,預計2009年在ENI的Livorno工廠投產運營。

美國明尼蘇達大學開發出了Megyan工藝,在高溫(300℃~450℃)、高壓(20.7MPa)條件下,采用ZnO,TiO2/Al2O3催化劑,裂解各種含油脂原料油,生產工藝快速連續,接觸時間τ=5.4s。該工藝的特點為不消耗催化劑,不用大量水,無三廢,無皂腳。

美國亞利桑那州DiversifiedEnergy公司宣布,該公司采用北卡羅里那大學于2006年開發的Centia工藝,以各種油脂為原料,生產出了與無鉛汽油極為類似的產品,轉化率大于90%。

美國德克薩斯州ConocoPhillips公司生產牛油基可再生柴油的裝置,已于2007年12月18日投產,另一套在奧克拉荷馬Guymon產能11355萬L/a的裝置也即將投產。上述裝置采用油脂加氫熱解工藝,得到C15~C18的液態烴、丙烷、CO2和水。

另外,美國BP公司、巴西Petrobras公司均有類似生產裝置,并已于2007年投產。

3結語

與脂肪酸甲酯生物柴油相比,第二代生物柴油具有較低的濁點,可以在高緯度地區使用,并且可以大大減少發動機的結垢,使噪音明顯下降,且氮氧化合物及顆粒物的排放量也顯著降低。并且,第二代生物柴油具有與石化柴油相近的黏度和發熱值,而密度更低,十六烷值更高,在目前階段是一種理想的石化柴油替代燃料。

然而,科學的發展是永不停步的,新的第三代生物柴油的研發已經在進行中。與第二代生物柴油相比,第三代生物柴油主要是在原料的選用方面做文章,拓展了原料的選擇范圍。研究人員采用生物質氣化技術和費-托反應來生產直鏈烷烴,使可選擇的原料從棕櫚油、豆油和菜籽油等油脂拓展到高纖維素含量的非油脂類生物質,如木屑、樹木枝葉、農作物秸桿、泥炭、固體廢棄物、工業廢料和城市垃圾等。采用生物質作為原料,可以避免燃料與食物之間的競爭。

第三代生物柴油目前尚處于實驗研究階段,由于技術及工藝復雜,投資成本較高,預計2010年以后才有可能實現產業化。 |