|

劉升

(武漢都市環保工程技術股份有限公司,湖北武漢430071)

摘要:文中介紹分析了生物質電廠脫硫脫硝各種技術方案的優缺點,提出經濟有效的煙氣凈化工藝路線,并結合生物質電廠的工程實例的系統設計及實施運行,驗證了工藝路線的有效性。

引言

生物質能源也稱為綠色能源:生物質的硫含量、氮含量低,燃燒過程中生成的SOX、NOX較少;生物質作為燃料時,由于它在生長時需要的二氧化碳相當于它排放的二氧化碳的量,因而對大氣的二氧化碳凈排放量近似于零,可有效地減輕溫室效應[1]。

國家發改委《可再生能源中長期發展規劃》確定,到2020年生物質發電裝機容量將達到30,000MW。生物質發電已被公認是一種低硫、低硝、低碳的發電技術,但是隨著技術發展和社會進步,環境保護在工業生產中逐漸被提到一個越來越高的位置[2]。

2011年7月29日,國家環境部和國家質量監督檢驗檢疫總局發布了最新的《火電廠大氣污染物排放標準(GB13223-2011)》。《標準》中規定二氧化硫、氮氧化物:自2012年1月1日起,單臺出力65t/h以上采用生物質燃料的發電鍋爐必須執行100mg/m3的二氧化硫、氮氧化物限值[3];本文對生物質電廠脫硫、脫硝各種技術方案進行介紹分析,并結合工程實例探討生物質電廠脫硫、脫硝技術在工程應用情況,希望能對以后類似的工程項目建設起到參考和借鑒作用。

一、脫硫、脫硝技術方案的選擇

1.脫硫技術方案

(1)爐內脫硫

國內燃煤流化床鍋爐于90年代開發,至今國內技術已非常成熟。其主要優點在于環保方面占有極大優勢:可爐內脫硫,無需采用爐后脫硫,爐內脫硫效率一般達70%,脫硫劑為石灰石,石灰石在高溫下分解為氧化鈣和二氧化碳,煙氣中的SO2發生化學反應被脫除。

生物質循環流化床鍋爐爐內噴鈣脫硫(生物質爐排爐無法使用該方案)的效率比傳統燃煤循環流化床鍋爐低,大約在60%~65%。

(2)爐后干法脫硫

爐后干法脫硫可采用熟石灰粉噴射,在布袋除塵器入口煙氣管道增加熟石灰粉噴射口,使熟石灰粉末與煙氣中的SO2發生化學反應:Ca(OH)2+SO2→CaSO3+H2O,干法脫硫效率可達到65%以上。干法脫硫與爐內噴鈣的主體設備基本一致,因此投資和運行費用都較低。

爐后干法脫硫的缺點在于脫硫生成物與除塵器分離出的草木灰混在一起,影響肥料品質。

(3)爐后半干法脫硫

爐后半干法脫硫最常用的工藝為旋轉噴霧半干法,旋轉霧化反應系統由噴霧反應塔、石灰漿制備系統組成。石灰制備系統將生石灰(CaO)制備成一定濃度的Ca(OH)2漿液,該漿液經過旋轉霧化器噴入半干式反應塔中,形成極小的霧滴。煙氣與石灰漿液霧滴充分接觸反應去除SO2氣體。在反應塔中高溫煙氣使霧滴的水份蒸發,迅速使煙氣溫度降至適合于石灰漿液與酸性氣體反應的溫度并最終使反應生成物干燥成為固體粒狀物。部分粗顆粒在反應塔中除下,大部分微粒和未完全反應的吸收劑隨煙氣進入下游的袋式除塵器。

旋轉噴霧半干法的脫硫效率大于80%,同時反應塔出口的煙氣溫度仍高于煙氣的露點溫度,布袋除塵器和煙囪無需做防腐。

半干法脫硫工藝的缺點是:設備投資成本高、占地面積大、草木灰無法利用、反應副產物需另行處理。因此該方法適用于燃料特殊,外排煙氣中SO2濃度高于300mg/Nm3以上的生物質電廠。

(4)爐后濕法脫硫

爐后濕法脫硫采用石灰石漿液或者氨水等堿性溶液與煙氣接觸,去除煙氣中的酸性氣體,同時將反應后的物質通過物理和化學過程變成副產物,主要的設備有濕式反應塔、循環漿液泵、副產物制備系統。

濕法脫硫的脫硫效率大于90%,適用于較高濃度的煙氣脫硫場合。濕法脫硫工藝的缺點是系統復雜,幾乎所有設備都需防腐;投資成本高,占地面積大;排煙溫度低于煙氣露點溫度,煙囪需做防腐[4]。

2.脫硝技術方案

(1)SNCR脫硝

在爐膛800~1,100℃這一溫度范圍內、在無催化劑作用下,NH3或尿素等氨基還原劑可在有氧的氣情況下、選擇性地還原煙氣中的NOx,據此發展了SNCR法。

主要反應為:

2NO+CO(NH2)2+½O2→2N2+CO2+2H2O(尿素為還原劑)

4NH3+4NO+O2→4N2+6H2O(氨或氨水為還原劑)

系統簡單,爐膛既為反應器;投資少;脫硝效率一般為40%~60%,受鍋爐結構尺寸影響大;技術成熟可靠。

優點:技術成熟、投資和占地均較小;缺點:反應效率受爐內溫度制約。

(2)SCR脫硝

SCR脫硝技術是指在催化劑的存在下,還原劑(無水氨、氨水或尿素)與煙氣中的NOx反應生成無害的氮和水,從而去除煙氣中的NOx。SCR脫硝技術與其它技術相比,脫硝效率高,技術成熟,是工程上應用最多的煙氣脫硝技術。SCR系統的脫硝效率在80%~90%之間。

生物質電廠SCR工藝在布置上有兩種形式,一是高塵高溫布置;二是低塵低溫布置。

高塵高溫布置:催化劑布置在第一組省煤器出口,溫度在300~420℃。生物質燃料本身含有k、Ca、Mg、Na等堿性物質,燃燒后形成飛灰進入SCR系統,吸附在催化劑表面,從而引起催化劑的堿中毒。堿金屬(Na、K)如果和催化劑表面接觸,能直接和活性位發生作用而使催化劑鈍化,對于生物質電廠,由于燃料為農作物秸稈,燃料中的水溶性K含量很高,催化劑中毒嚴重,催化劑產品的壽命則無法保證。

低溫低塵布置:布置在布袋除塵器后,煙氣較為潔凈,但需要進行煙氣再熱后才能進行脫硝反應,反應后的煙氣需要降溫進入引風機外排,低溫煙氣加熱如采用重油或者煤燃燒,會產生二次污染;如采用清潔的電加熱,以70t生物質鍋爐為例,每小時耗電量約3,500KWh。該工藝的優點:催化劑選型不受影響,壽命穩定;缺點:煙氣再加熱的運行費用極大。

3.技術方案的選擇

由于生物質能源的本身特性,生物質鍋爐煙氣中SO2、NOX濃度較低,均在50~180mg/Nm3之間,脫硫效率要求在30%~50%即可滿足新標準的排放要求。因此考慮項目投資、工程占地、系統復雜性、施工難易度、運行維護費用等因素,對于生物質電廠脫硫方面,優先選用爐內脫硫或爐后干法脫硫方案;對于生物質電廠脫硝方面,優先選用SNCR脫硝方案。對于SO2、NOX濃度較大的煙氣工況,可考慮選用爐后半干法脫硫和SCR脫硝方案。

二、工程實例分析

1.設計條件

某生物質電廠規模為1×70t/h次高溫次高壓秸稈鍋爐、1×15MW凝汽式汽輪發電機組。生物質燃料采用當地農作物秸稈,主要有棉秸稈、稻秸稈、麥秸稈及油菜、玉米秸桿和桑樹枝條等。

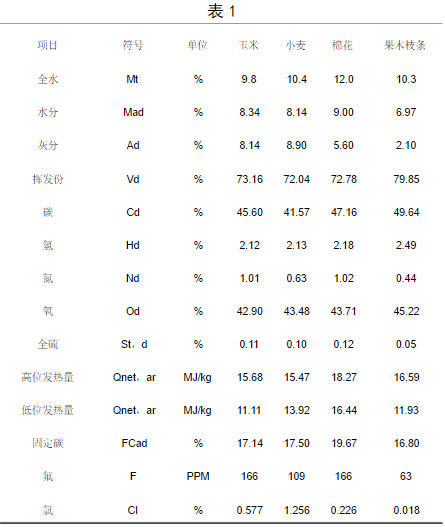

(1)各類主要農作物秸稈工業分析如下:

由于秸稈含水率變化大,為便于計算,秸稈含水率統一按20%折算。

(2)鍋爐工況

受生物質燃料變化的影響,各季節運行工況存在一定波動,鍋爐出口煙氣量為70,000~100,000Nm3/h,SO2濃度為140~80mg/Nm3,NOx濃度為120~50mg/Nm3。

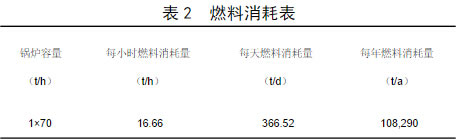

燃料為100%棉稈時,平均熱值為16,440KJ/KG,鍋爐滿負荷運行時,燃料消耗量為:

2.工程技術方案

(1)脫硫技術方案

本工程脫硫采用爐內脫硫工藝,因生物質流化床鍋爐床溫較低,石灰石不能完全分解,脫硫吸收劑采用氧化鈣,與煙氣中的SO2發生化學反應:CaO+SO2+1/2O2→CaSO4。

(2)脫硝技術方案

本工程脫硝采用爐膛噴射脫硝SNCR工藝,考慮尿素的安全性及可存儲性,SNCR還原劑選用尿素。該工藝是以8%尿素溶液為還原劑,將尿素溶液噴入爐膛,在最佳的溫度(800?900℃)下與煙氣中的氮氧化物反應,生成氮氣和水。總反應方程式:2NO+CO(NH2)2+O2→2N2+CO2+2H2O。

3.運行工況

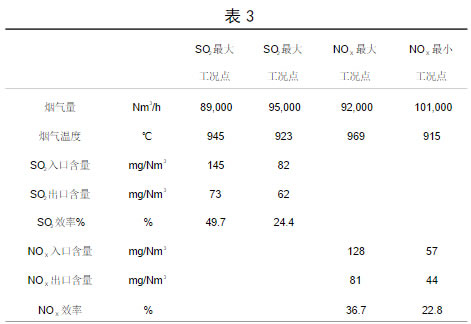

運行工況選取了分別選取了SO2、NOX含量的最大/最小工況點,如下表3所示。

本工程投運一年以來,SO2脫除效率為25~50%,NOx脫除效率為23%~37%,在煙氣量,SO2、NOX含量波動的情況下,經脫硫脫硝裝置處理,均可滿足≤100mg/Nm3的標準排放要求。

三、工程總結及改進

本文介紹分析了生物質電廠脫硫脫硝各種技術方案的優缺點,提出經濟有效的煙氣凈化工藝路線,并結合生物質電廠的工程實例的系統設計及實施運行,驗證了工藝路線的有效性,此外,根據工程實例的運行情況,提出了一些改進措施。

(1)生物質鍋爐(循環流化床鍋爐)溫度>850℃,SO2、NOX濃度<200mg/Nm3的情況下,煙氣凈化系統優先選用爐內脫硫和爐內SNCR脫硝方案(爐排爐則選用爐外干法脫硫方案)。

(2)由于爐內脫硫和爐外干法脫硫系統裝置基本一致,可在鍋爐出口增加脫硫反應裝置作為備用,脫硫效率無法滿足排放標準時,可采用爐外干法脫硫提高效率。

(3)如果工程現場氨水易于獲取和儲存,可考慮使用氨水作為吸收劑,可進一步提高SNCR脫硝效率。

參考文獻

[1]肖軍,段菁春,王華等.生物質利用現狀[J].安全與環境工程,2003,10(1):11-14.

[2]國家發展和改革委員會.關于印發可再生能源中長期發展規劃的通知(發改能源[2007]2174號文件)[EB/OL].http://code.fabao365.com/law_127340.html,2007-08-31.

[3]GB13223-2011,火電廠大氣污染物排放標準[S].

[4]梁小烽.適用于生物質發電廠環保設備介紹[J].甘蔗糖業,2014,(1):39-42. |