|

王成1,2,劉忠義1,陳于隴2,徐玉娟2,吳繼軍2

(1.湘潭大學化工學院,湖南湘潭411105;2.廣東省農科院蠶業與農產品加工研究所/廣東省農產品加工公共實驗室,廣東廣州510610)

摘要:生物柴油是以生物質資源作為原料基礎加工而成的一種柴油,作為一種石油資源的綠色替代品而備受世界各國重視,其發展符合未來世界的能源安全和可持續發展。介紹了生物柴油的生產原料,主要有植物油脂、動物油脂、微生物油脂和廢棄無用油脂四大類,綜述了制備生物柴油的酸堿催化法、生物酶催化、法超臨界法等各種技術,并對生物柴油的生產原料開發與制備技術進行展望。

生物柴油是以生物質資源作為原料基礎加工而成的一種柴油(液體燃料),它與柴油相溶性極佳,而且能夠與國標柴油混合或單獨用于汽車及機械[1],是清潔的可再生能源和典型的“綠色能源”,是石油等不可再生資源的理想替代品,在未來有廣闊的發展空間。目前生物柴油在國際上發展迅猛,并逐漸形成一定的產業規模。2005年全球生物柴油產量只有340萬t,而2008年增產到1400萬t,其中歐盟生物柴油產量800萬t、美國270萬t、巴西100萬t[2]。我國從2001年起開始出現生物柴油的生產企業,最近幾年發展較為迅速,到2006年底,全國實際生產能力近25萬t。近兩年相繼在河南、河北、江蘇、內蒙等地新建、擴建了許多生物柴油項目,規模大多都在10萬t以上[3]。目前,我國生物柴油的生產原料主要是地溝油,而地溝油每年產生的數量有限,且雜質多,提純利用較為復雜。因此,結合我國國情開發新原料,如木本植物油料、微生物油脂、廢棄動物油脂等,是我國生物柴油未來的發展方向。本文綜述了生物柴油的生產原料以及制備技術,提出了適合于我國發展生物柴油的原料和技術以及生物柴油未來的發展趨勢。

1生物柴油的生產原料

原料是生產生物柴油的關鍵,在制備生物柴油的過程中,原料成本占總成本的70%以上,因此,如何獲得規模供應、廉價、可作為能源用途的油料資源是生物柴油產業化必須解決的核心和關鍵問題。根據目前國際上各個國家發展生物柴油產業的不同情況,生物柴油的生產原料主要有植物油脂、動物油脂、微生物油脂和廢棄無用油脂四大類。各類原料之間的優缺點如表1所示。

1.1植物油脂

植物油脂又分為草本植物油脂和木本植物油脂兩類。例如,菜籽油、大豆油、花生油等都屬于草本植物油類,主要由棕櫚酸、硬脂酸、油酸和亞油酸組成,既可食用也是制備生物柴油最理想的原料之一。目前,美國的生物柴油主要是以轉基因大豆油為原料,歐洲的生物柴油主要以菜籽油為原料。而棕櫚樹、麻風樹、黃連木、光皮樹、文冠果、油茶、烏桕等都屬于木本植物,其果實或莖干都有很高的含油率(40%以上),油中C16~C18的脂肪酸組成含量高,也是生物柴油的理想原料。目前,東南亞的許多國家,如印尼、馬來西亞等,以當地盛產的棕櫚油為主要原料生產生物柴油[4]。

1.2動物油脂

動物油脂是指從動物身上獲得的脂肪酸等,如魚油、豬油、牛油等,主要來自屠宰場廢料和食用后的剩余油脂。這些油脂的C16~C18脂肪酸比例很高,且主要是固體油脂,是生物柴油的潛在優良原料。美國、歐洲國家和日本已開始利用動物油脂生產生物柴油。但目前我國對這一生物柴油原料的利用尚處于試驗階段,還沒有工業化的應用。

1.3微生物油脂

微生物油脂又稱單細胞油脂,是由酵母、霉菌、細菌和藻類等微生物在一定條件下,以碳水化合物、碳氫化合物和普通油脂作為碳源,在菌體內產生的大量油脂和一些有商品價值的脂質。目前主要的微生物油脂有酵母菌油脂、霉菌油脂和藻類油脂等。由于微生物細胞增殖快、生產周期短、所需原料豐富,同時不受季節、氣候變化的限制,能連續大規模生產,生產成本低,因此微生物油脂具有巨大的應用潛力和開發價值[5]。最近研究較多的是工程微藻,如油藻等。目前大規模工業化的工程油藻生產還在試驗階段,可以作為發展生物柴油的潛在資源。

1.4無用廢棄油脂

無用廢棄油脂是制造生物柴油最廉價的原料,主要是指餐飲廢油、地溝油、煎炸后廢油等。此外,還有皮革行業的脫脂油、造紙行業的塔爾油、城市生活垃圾無害化回收油、污水廠回收油、戰備的陳庫油等,產量十分巨大。這部分廢棄油脂暴露在空氣和水中極易造成大氣、水源的污染。動植物油脂經高溫烹飪煎炸,飽和脂肪酸越來越多,但85%以上仍為棕櫚酸、硬脂酸、油酸和亞油酸。廢油脂作為替代燃料與石化柴油相比,盡管存在黏度大、揮發性差、與空氣混合效果不佳、易發生熱聚合等問題,但經過酯交換能夠完全滿足柴油代用理想品所具備的性能[5]。目前我國和日本的許多生物柴油生產廠主要以廢棄油脂為原料。

2生物柴油的制備技術

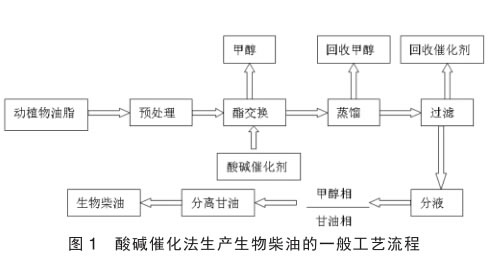

2.1酸堿催化法

酸堿催化法生產生物柴油是目前研究最為成熟的技術,投產的生物柴油生產廠家大多數都選擇了這種方法。其基本原理是利用酸堿催化劑催化經過處理的動植物油脂與甲醇等發生酯化或轉酯化反應,從而生成低分子量的脂肪酸甲酯(生物柴油)和甘油。酸堿催化法生產生物柴油的一般工藝流程如圖1所示。

該法制備生物柴油的研究比較多,其催化劑種類可分為液體酸堿催化劑、固體酸催化劑和固體堿催化劑。

2.1.1液體酸堿催化劑液體酸堿催化劑是最早被用來生產生物柴油的催化劑,均相的液體酸堿催化劑催化生產生物柴油的酯化率很高。根據張歡等[6]的研究,以棉籽油為原料,利用酸堿催化法生產生物柴油,在反應溫度45℃、催化劑NaOH用量為原料油量的1.1%、甲醇與棉籽油質量比為6∶1、反應時間50min的條件下,酯化率能達到99%。若以廢棄油脂作為原料,在使用前一般要進行預酯化處理,使其酸值降低,然后加入堿催化劑和甲醇進行后續的反應步驟。隨著對液體酸堿法制備生物柴油研究的深入,許多研究人員提出了各種各樣的改進試驗以進一步優化生物柴油的產率和質量。如盧碧林[7]研究了在生物柴油制備過程的下游階段,將粗制生物柴油用1.5%和2%吸附劑(酸式硅酸鎂)在70℃下攪拌處理20~25min用以替代傳統的水洗干燥處理,使生物柴油的質量明顯提高,主要指標達到我國生物柴油國家標準《柴油機燃料調和用生物柴油(BD100)》的相關要求。目前,這類酸堿催化的方法正在大量應用,技術比較成熟。但這類方法也存在著很多缺點和不足,如催化劑需求量大、利用率較低,后期產品分離困難,產生大量的廢液污染環境以及需要大量熱能等。

2.1.2固體酸催化劑利用固體酸堿催化劑生產生物柴油可以使催化劑的利用率提高,減少生產過程中的廢物排放,降低能耗。目前,生物柴油制備中常用的固體酸主要包括沸石分子篩、雜多酸、離子交換樹脂、固體超強酸等[8]。

(1)沸石分子篩催化劑:是一種結晶型硅鋁酸鹽,可以作為固體酸催化劑應用于酯化反應。它的酸性可以通過改變結構、孔徑及骨架Si/Al比等來調節[9]。周玉杰等[10]將固體CaO負載于比表面積比較大的分子篩NaY上,以此來催化生物柴油的生成。結果表明,該催化劑在醇油摩爾比9∶1、催化劑質量分數3%、反應溫度65℃、反應時間3h等條件下,以精制大豆油為原料制備的生物柴油得率可達95%;而以酸值(以KOH計)為4mg/g和含水質量分數為1.5%的油脂為原料,生物柴油得率可分別達到92.4%和84.8%。催化劑結構表征表明:微波輻射改善了CaO在載體NaY上的分散,其總堿量達到3.798mmol/g,是一種固體超強堿。根據蓋玉娟等[11]的研究結果,可以利用Hβ沸石分子篩來進行催化酯化反應。他們利用這種沸石分子篩在亞臨界相甲醇的條件下,醇油摩爾比12.5∶1、反應溫度300℃、反應2h后收率是92.8%,而且在低醇油摩爾比的條件下,進行2次酯化反應可以得到更高的收率。目前,制約沸石分子篩生物柴油催化劑的關鍵因素還是催化的活性比較低、重復利用的次數不多。

(2)雜多酸催化劑:是一類含有氧橋的多酸配位化合物,是由不同含氧酸之間配聚而成。雜多酸及其鹽類因具有類似于分子篩的籠型結構特征,對多種有機反應表現出很高的催化活性和選擇性。Chai等[12]將制備的Cs2.5H0.5PW12O40雜多酸固體催化劑應用于芝麻油合成生物柴油中,在醇油摩爾比5∶3、催化劑用量為原料油質量的0.1%、60℃下回流攪拌45min的條件下,收率可達95%以上。吳松等[13]以負載型磷鎢雜多酸為催化劑、大豆油和甲醇為原料制備生物柴油,在催化劑質量分數為原料油的4%、醇油摩爾比6∶1、反應時間2h、反應溫度50℃時,反應酯轉化率可達94.5%。采用固載磷鎢酸作為催化劑,可使后處理大為簡化,并且催化劑可以反復使用。其自制生物柴油的理化性能已基本達到德國生物柴油標準。

(3)離子交換樹脂催化劑:是指將催化劑活性組分負載在樹脂上形成的一類固酸。因其使用方便、環境友好性和腐蝕性低而備受關注。據報道,日本開發出一種在溫和條件(50℃和0.1MPa)下操作的生物柴油生產新工藝,該工藝可避免與堿催化劑有關的問題[14]。該工藝將植物油、動物脂肪和醇(乙醇或甲醇)混合物加到裝有陽離子交換樹脂的流化床反應器,陽離子交換樹脂用作使游離脂肪酸酯化的催化劑。產品泵送至充填陰離子交換樹脂的第二流化床反應器,陰離子交換樹脂催化三甘油酯反酯化反應。

反酯化在兩臺反應器中的一臺內進行,另一臺反應器作為催化劑再生容器。被甘油污染的催化劑先用有機酸溶液再用堿溶液沖洗再生。該工藝轉化為單酯類的總轉化率近100%,副產物甘油通過簡單的相分離或簡易蒸餾就可從產品中除去。目前研究人員正在改進工藝及離子交換樹脂催化劑的使用壽命,以期把該工藝推向工業化。

此外,Abreu等[15]將錫復合物Sn[3-羥基-2-甲基-4-吡喃酮]·2H2O負載到離子交換樹脂上作為催化劑催化與甲醇反應,60℃條件下反應3h后脂肪酸甲酯產率可達93%,但由于催化劑在離子交換樹脂上脫落而無法重復使用。

(4)固體超強酸催化劑:是以Ti、Zr、Fe、Sn、Al等的氧化物制得,其酸性比濃硫酸還強。固體超強酸可分為負載鹵素的固體超強酸、SO42-/MxOy型超強酸、負載金屬氧化物的固體超強酸、雜多酸固體超強酸、沸石超強酸、無機鹽復配而成的固體超強酸及樹脂型固體超強酸七大類[16]。文利柏等[17]以SO42-/TiO2-ZrO2、SO42-/Al2O3-ZrO2為催化劑,對烏桕籽油與甲醇發生酯交換反應制備生物柴油進行了研究,結果表明,SO42-/TiO2-ZrO2適用于酸值較高的原料油,對催化烏桕籽油制備生物柴油非常合適:在反應溫度150℃、醇油摩爾比12∶1、催化劑用量5%、反應時間6h的條件下,烏桕籽油的酯化率超過95%,且催化劑重復和再生使用效果良好。Furuta等[18]制備了SO42-/ZrO2、SO42-/SnO2、WO3/SnO2、SO42-/TiO2-ZrO2、SO42-/Al2O3-ZrO2、WO3/ZrO2-Al2O3固體超強酸催化劑,評價了大豆油與甲醇在200~300℃的酯交換反應,結果表明,WO3/ZrO2-Al2O3具有高催化性能,在300℃下,催化劑質量分數為4%,醇油摩爾比為40∶1,反應20h,產率可達90%以上,且該催化劑活性持續100h后未見降低。

(5)其他固體酸催化劑:Toda等[19]先將纖維素部分碳化后磺化,得到帶磺酸根的稠環化合物型催化劑。該催化劑具有芳香性的片狀多環結構、高密度的活性位,同時具有大量親油的-COOH和親醇的-OH基團,用于油脂酯的交換反應,其催化活性大大高于現有的其他固體酸催化劑。Zong等[20]以D-葡萄糖為原料,同法制備了CH1.14S00.03O0.39催化劑,并考察了其在脂肪酸及酸化油中的表現。在80℃下使用0.114g該催化劑催化油酸甲酯化反應,轉化率大于95%。反應結束后,催化劑從反應體系中濾出,以大量正丁醇洗去表面殘留反應物,真空干燥后繼續使用仍可得到93%的轉化率,重復使用5次活性不變。這種以生物質為原料制備的催化劑用于生物柴油的生產,催化活性高、原料廉價易得、可重復使用,并且在高達180℃的溫度下仍具有較高的催化活性,是一種新的環境友好型固體酸催化劑。

2.1.3固體堿催化劑張守花等[21]研究表明,可利用負載型的氧化鈣固體堿催化劑生產生物柴油,催化劑的焙燒溫度為920℃、反應溫度65℃、反應時間2.5h、催化劑用量1.0%、醇/油摩爾比9∶1時,是負載型固體超強堿制備生物柴油的最佳條件,反應轉化率達到66.1%。催化劑在最優化的試驗條件下可以連續反應3次,大豆油轉化率均在50%以上,表明催化劑在該條件下重復使用性能良好。但是相對于傳統的液體酸堿催化法,這些方法的產率還是比較低,而且催化劑的壽命太短,催化效率不穩定,有待于進一步研究。

固體催化劑具有工藝簡單、產物易分離、無廢水排放等諸多優點,同時能夠采用固定床反應器實現連續化、規模化、分離過程簡單化生產,已成為新一代環境友好的催化材料。但目前主要存在壽命短、穩定性差等問題,因此開發催化劑活性高、穩定性好的固體酸(堿)催化劑是未來生物柴油發展的重要方向。

2.2生物酶催化法

生物酶法制備生物柴油具有反應條件溫和、醇用量小、后處理簡單、無污染物排放等優點,而且還能進一步合成一些高價值的副產品,因此日益受到人們的重視。生物酶法主要是利用脂肪酶來催化油脂與甲醇的酯交換反應。

2.2.1利用固體脂肪酶催化根據龔美珍等[22]的研究:固定化酶法合成生物柴油是一個十分有潛力的生物催化過程,Novozym435固定化脂肪酶用于酯化途徑來制備生物柴油具有較高的轉化率。通過固定化酶酯化反應進程考察,得到該固定化酶在分批加入甲醇的工藝中,酸醇摩爾比為1∶0.5的情況下反應2h基本達到平衡,補加甲醇后酯化反應繼續進行,24h反應達到終點。通過優化,得到酯化工藝的最佳條件是:在石油醚體系中,4%wt固定化脂酶,溫度為40℃,油酸與甲醇摩爾比為1∶1.5,甲醇分3次流加,反應時間為24h,酯化率可達95%。酯化后產物經氣質聯用儀分析,脂肪酸甲酯的純度可達96%。

周麗亞等[23]利用固定脂肪酶催化煎炸廢油,結果表明,最佳工藝條件為:煎炸廢油2.0g、固定化脂肪酶Novozym435用量為油重的9%、有機溶劑叔丁醇2.0mL、乙酸甲酯和油摩爾比9∶1、有機堿三羥甲基氨基甲烷用量為油重的15%、反應時間12h、反應溫度60℃、搖床轉數150r/min,在這一條件下生物柴油得率可達80.73%。

宋玉卿等[24]研究用脂肪酶催化大豆油經皂化酸解后的油腳脂肪酸制備生物柴油,最佳反應條件:固定化脂肪酶為脂肪酸質量的13.5%,料液摩爾比1∶7,反應溫度45℃,反應時間36h。在此優化條件下,生物柴油的轉化率達82.5%,其部分性能指標符合國標要求。試驗還篩選出叔丁醇作為助溶劑,不但增加體系的互溶性而且降低了乙醇對酶制劑的抑制作用。

2.2.2利用全細胞脂肪酶催化目前酶法生產生物柴油實現商業化的最大障礙是催化劑的制備成本太高。雖然一部分研究者采用Novozym435和LipozymeTLIM等固定化脂肪酶作為催化劑催化大豆油脂等可再生油脂合成生物柴油獲得的收率可達90%以上,但是固定化脂肪酶在生產過程中的提取、純化和固定化等工序會使大量酶喪失活性,同時增加了酶的成本[25]。目前,降低酶法催化劑成本的最有前景的方法之一是以全細胞生物催化劑的形式來利用脂肪酶,這是因為全細胞脂肪酶作為一種特殊形式的固定化酶,可以免去上述工序而直接利用,有望降低生物柴油的生產成本。

賀芹等[26]研究利用自制的華根霉全細胞脂肪酶催化制備生物柴油。華根霉全細胞脂肪酶在無溶劑以及有機溶劑體系中均可以有效地催化生物柴油的合成,具有良好的應用潛力。在無溶劑體系中華根霉全細胞脂肪酶催化轉酯化反應的最佳工藝條件為:反應所需甲醇分3次等量加入、總醇/油摩爾比為3∶1、體系含水量2.0%、反應溫度30℃、加酶量8.0%。在此優化的反應條件下,無溶劑體系中脂肪酸甲酯最高收率可達86.0%以上,當甲醇過量時,脂肪酸甲酯收率最高可達93.0%。在有機溶劑體系中,以正庚烷為助溶劑時,轉酯化反應中脂肪酸甲酯的最高收率為86.7%。同時在無溶劑體系中,該酶還可以較好地催化油酸以及模擬高酸價油脂的反應,具有良好的催化高酸價油脂生產生物柴油的潛力。

李治林等[27]利用米根霉全細胞脂肪酶催化制備生物柴油,得到的結論是:合適的溶劑是全細胞生物催化劑催化反應的關鍵,全細胞生物催化劑在正己烷等有機溶劑體系中不能有效催化甲酯化反應,而在含水體系中的催化活性較高。在體系含水量占大豆油質量的5%~20%、甲醇與大豆油物質的量之比(醇油比)為3∶1的條件下,全細胞催化劑催化大豆油甲酯化反應的甲酯得率可穩定在60%以上,表明全細胞生物催化劑催化反應無需任何有機溶劑,且有催化含水率較高油脂甲酯化反應的潛力。甲醇以醇油比1∶1的分批加入方式較為合適,否則會造成全細胞生物催化劑失活而影響其重復使用。全細胞催化劑用量以占大豆油質量的4%較為適宜。在甲醇分批加入的情況下,每批間隔反應12h甲酯得率可趨于穩定,以此方式加入甲醇至最終醇油比為5∶1時,甲酯得率可達94%。在已確定的適宜催化反應條件下,于含96.5g大豆油的反應體系中,全細胞生物催化劑重復使用4次后,甲酯得率仍可保持在80%以上,表明制得的全細胞催化劑具有較好的重復使用性能。

雖然酶法制備生物柴油已取得很大進展,但存在酶易失活、副產物甘油影響酶反應活性及穩定性、酶的壽命過短及成本高等問題,這些問題已成為生物酶法工業化制備生物柴油的主要瓶頸。

2.3超臨界法

超臨界法是一種不使用催化劑進行酯交換制備生物柴油的方法,所不同的是在超臨界狀態下,甲醇和油脂成為均相,反應的速率常數較大,因此可以在較短時間內完成反應。同時超臨界法對原料的要求較為寬松,油脂中的游離脂肪酸和水分不會影響產品收率,是一種高效、簡便的方法[28]。

羅帥等[29]以棉籽油脂肪酸與甲醇為原料,采用超臨界甲醇非催化法制備生物柴油。在棉籽油脂肪酸超臨界甲醇制備生物柴油的過程中,通過對各條件制備出的樣品精制后進行超高效液相色譜檢測,結果發現,不飽和脂肪酸甲酯,如油酸甲酯和亞油酸甲酯在反應溫度超過280℃的超臨界甲醇下相對含量呈降低趨勢,過高的溫度使脂肪酸甲酯產生變化;甲醇過多的加入并不能使產物中不飽和脂肪酸甲酯的量也隨著增加。一般脂肪酸與甲醇體積比為1∶3較適宜;過多延長反應時間并不能提高其脂肪酸甲酯的量,因為生成的脂肪酸甲酯會產生其他副反應。

陳生杰等[30]以酸化油、乙醇為原料,在超臨界條件下制備生物柴油,得到的最優條件是:反應溫度284.8℃、醇油摩爾比3∶0.8、反應時間43.7min,產率是89.7%。各個因素對產率影響的順序是:反應溫度>醇油摩爾比>反應時間,且反應溫度和醇油摩爾比對生物柴油產率的交互影響效應顯著,醇油摩爾比與反應時間對生物柴油產率的交互影響效應不顯著。王存文教授以大豆油為原料,在醇油摩爾比40∶1、溫度350℃、壓力15MPa的超臨界狀態為最佳反應條件,油脂轉化率可達89%[31]。

目前超臨界法制備生物柴油有很好的前景,但是也存在耗能高、對設備要求高等缺點,大規模工業化生產比較困難,需要進一步加強研究。

2.4其他方法

2.4.1加氫法加氫法制備生物柴油是近年來新興的生產技術,其特點是直接以各種動植物油為原料,在催化劑存在條件下進行加氫飽和、加氫脫氧、脫羧基以及加氫異構化反應來制備生物柴油,植物油或動物油脂經加氫處理得到的生物柴油被稱為第2代生物柴油。Sakatchewan Research Council(SRC)和Natural Resource Canada合作對不同植物油加氫過程的操作條件進行了研究,開發出了以負載型Co-Mo或Ni-Mo為催化劑,在反應溫度350~450℃、壓力4.8~15.2MPa、空速0.5~5.0h的條件下,總液體收率可以達到90%以上,其中210~343℃柴油餾分段的收率可以達到80%[32]。目前,國內對加氫法制備生物柴油的研究還比較少,王少軍等[33]研究了植物油加氫制取生物柴油的組成,這是我國研究人員努力研究的一個方向。在我國現在的石油化工體系中,加氫工藝已經比較成熟,因此這種直接加氫法可以利用我國現有的化工設備直接進行生產,一旦開發成功可以立即投產,具有很好的適用性。

2.4.2離子液體法離子液體是一種熔點低于100℃的鹽,也稱為室溫離子液〔Room TemperatureIon icLiquid(RTIL)〕。離子液體是繼超臨界CO2后的又一種極具吸引力的綠色溶劑,是傳統揮發性溶劑的理想替代品。離子液體的陽離子和陰離子可被設計成為帶有特定末端或具有一系列特定性質的基團。因此,離子液體也被稱“designersolvents”,這就意味著它的性質,如熔點、黏性、密度、疏水性等均可以通過改變陽離子或陰離子來進行調節,即設計者可以根據自己的需要來設計合成合適的離子液體[34]。

張愛華等[35]研究合成了新型堿性離子液體[Bmim]OH,將其應用于催化蓖麻油制備生物柴油,并與催化劑KOH、四丁基氫氧化銨進行比較,結果好于后兩者。正交實驗優化的堿性離子液體[Bmim]OH催化工藝條件為:催化劑用量為1%,醇油摩爾比為6∶1、反應溫度為40℃、反應時間為60min。在該優化條件下,甲酯混合物收率高于97%,蓖麻油基本上完全轉化,其中高于95%轉化為產物甲酯,催化劑[Bmim]OH重復使用6次沒有明顯消耗,催化性能穩定。另外,他們還進行了利用吡啶丁烷磺酸硫酸氫鹽離子液體催化制備生物柴油的研究[36]。得到的結論是:該離子液體催化劑對酯交換反應具有較高的活性,在催化劑為光皮樹果實油的質量的5.5%、醇油摩爾比為12∶1、反應溫度160℃、反應時間6h的條件下,酯交換率可達到94%。吡啶丁烷磺酸硫酸氫鹽離子液體回收后,經簡單處理即可循環使用,循環使用6次后催化活性變化不大,具有較好的穩定性。

離子液體作為一種新型的綠色溶劑具有很廣闊的發展前景,利用離子液體來催化生物柴油的生產也是一條很新穎的思路,但是目前該技術正處在起步階段,需要更多的完善。

2.4.3超聲波法頻率高于人的聽覺上限(約為20000Hz)的聲波,稱為超聲波,或稱為超聲。超聲波有空化作用,會使液體微粒之間發生猛烈的撞擊作用,從而產生幾千到上萬個大氣壓的壓強。微粒間這種劇烈的相互作用,會使液體的溫度驟然升高,起到很好的攪拌作用,從而使兩種不相溶的液體(如水和油)發生乳化,并且加速溶質的溶解及化學反應。在生物柴油的制備過程中,利用超聲波可以加大油脂和催化劑和混合程度,并且極大地縮短反應的時間。

朱江麗等[37]以菜籽油為原料,與甲醇反應,加入KF/CaO作為催化劑,經過超聲波反應制備生物柴油,最佳條件為:超聲波頻率為30000Hz、醇油摩爾比7∶1、催化劑量2.5%、反應時間30min,產率為92.98%。胡震等[38]以大豆油和乙醇為原料,氫氧化鉀為催化劑在超聲波作用下制備生物柴油,最佳條件為:醇油摩爾比為6∶1、超聲波功率為200W、氫氧化鉀的加入量為0.6%、反應時間為30min,生物柴油產率為94.1%。

利用超聲波可以大大縮短酯化反應的時間,起到高效、增產、節能的效果。但是目前該技術還只是小規模應用,由于生產過程中對設備有腐蝕,若大規模工業化應用,設備的制造、維護成本過高。

2.4.4微波法微波本身具有很多優點,如加熱迅速、均勻、節能高效、易于控制等,因此可以用來加速生物柴油制備過程中油脂和甲醇以及催化劑的高效混合。

于海蓮等[39]以菜籽油和乙醇為原料在微波作用下制備生物柴油,最佳條件:NaOH占菜籽油質量分數的1.0%、乙醇與萊籽油摩爾比6∶1、反應時間15min、微波輸出功率為350W,生物柴油產率為94.5%。周彩榮等[40]以棉籽油為原料,微波輔助制備生物柴油,最優條件為:醇油摩爾比6∶1、反應溫度60℃、反應時間60min、催化劑用量為1%(wt)、微波加熱時間8min、微波加熱功率360W。

目前利用微波加速催化制備生物柴油還存在很多問題。如對微波加速轉酯化反應的機理研究得還不夠,尚處于實驗室研究階段,放大反應的結果尚不清楚等。

2.4.5水力空化法水力空化技術是空化技術的一種。水力空化現象是指流體通過一個收縮的裝置(如幾何孔板、文丘里管等)時產生壓降,當壓力降低至蒸汽壓甚至負壓時,溶解在流體中的氣體會放出來,同時流體氣化而產生大量空泡,空泡在隨流體進一步流動的過程中,遇到周圍的壓力增大時,體積將急劇縮小直到破滅[41]。將其應用在生物柴油的酯化反應中,可以大大縮短酯化反應的時間,提高效率。這項技術最早在水處理的研究中使用,應用在生物柴油的制備中還不多見。

王云等[42]研究了利用水力空化技術來加速生物柴油中的酯交換反應,結果表明,采用水力空化技術可以大大縮短酯交換反應達到平衡的時間,與機械攪拌反應體系相比,在醇油摩爾比6∶1、催化劑KOH用量為油重1%的反應條件下,反應時間從60min縮短到20min,同時反應的轉化率也由94%提高到99%,水力空化技術對反應起到了很好的強化作用。

目前,利用這種技術制備生物柴油的報道還很少,是一個很新穎的技術,相比其他生物柴油制備技術有很多優點。但目前該技術尚處于起步階段,還需要其他大量的相關研究。

3展望

生物柴油作為一種石油資源的綠色替代品,一直備受世界各國重視。發展生物柴油符合未來世界的能源安全和可持續發展,我國對生物柴油產業的發展也非常重視,于2007年制定了生物柴油的國家標準GB/T20828-2007《柴油機燃料調和用生物柴油(BD100)》。我國生物柴油的產業化尚處于初級階段,因此應尋找一條適合自己發展的有中國特色的生物柴油發展道路。

3.1對發展生物柴油原料的展望

目前我國還是一個植物油進口國,且我國的耕地面積不足,因此,我國發展生物柴油的原則是“不與人爭糧、不與糧爭地”。按照這個原則,對我國發展生物柴油的原料提出以下幾點建議:(1)根據目前我國的生物柴油主要是以廢棄油脂為原料的事實,現階段國家和地方等各級機關可以制定一些規章條例,進一步加強廢棄油脂的回收工作,提高回收的效率和質量。(2)我國可以多發展以木本油脂為原料的生物柴油產業。我國約69%的國土面積是山地、高原、丘陵地區甚至沙地,大力種植麻風樹等木本油料作物不僅可以為生物柴油產業提供豐富的可再生原料,而且對改善生態環境、調整農業產業結構、促進農村經濟發展、增加農民收入等都具有十分重要的意義。(3)我國海洋資源豐富,應該集中力量突破工程微藻等海洋微生物的關鍵技術,實現高含油量油藻的規模化、產業化,為生物柴油的發展提供充足的原料供應。(4)我國淡水魚資源以及海洋漁業資源豐富,每年魚產量巨大,有大量廢棄魚油資源,可以加以充分利用。(5)我國適合培養微生物的廢水資源豐富,可以結合廢水處理,從廢水處理中回收微生物油脂。

3.2對發展生物柴油技術的展望

3.2.1大力發展固體催化劑,包括固體酸和堿催化劑由于傳統的液體催化劑存在諸多缺點和不足,固體催化劑值得大力研究和發展。目前在固體催化劑的研究方面,我國的科研人員已經取得了很多突破,但目前主要存在催化劑壽命短、穩定性差、重復利用率不高等問題,距離工業化還有一定距離,因此開發出性能更好的固體催化劑是我國未來生物柴油發展的重要方向。

3.2.2著重研究全細胞脂肪酶催化制備生物柴油雖然生物酶催化劑有制備困難、容易失效、重復利用率低等缺點,但是它擁有化學催化劑無法比擬的環境友好性和低能耗性。21世紀是生命科學大發展的世紀,各種各樣的生命科學技術將引領未來科技的發展,我國應大力研究和發展這種綠色環保的生物柴油生產技術。

3.2.3重點關注直接加氫法的研究進展直接加氫法是一種完全不同于其他技術的生物柴油制備新技術,具有原料適用性強、生產成本低等優點,而且可以利用現有的石油化工中的加氫設備直接進行生產。國外已經有生產廠商投產,而且我國沒有這方面的文獻報道,這種新技術是未來生物柴油發展的一個重要方向,我們需要加強此方面的關注和研究。

此外,在現階段我國生物柴油的生產體系中,應注意加強生物柴油生產技術的強化和提高,如利用微波、超聲波、水力空化等技術來提高效率和產率。

參考文獻:

[1]吳謀成.生物柴油[M].北京 : 化學工業出版社,2008:1-2.

[2]2009 年全球生物柴油產量增幅較小[EB/OL].http://www.cngrain.com/Publish/inter/200910/426632.shtml ,2009-10-14.

[3]董月.生物柴油現狀與發展[J].化學工程與裝備,2009(6):102-103.

[4]齊泮侖,張國靜,曹亦農,等.中國生物柴油大規模發展應首先解決的問題[J].化工中間體,2009(7):6-11.

[5]王風芹,宋安東.生物柴油原料的種類及其特性[J].農產品加工,2008(7):22-25.

[6]張歡,孟永彪.用棉籽油制備生物柴油[J].化工進展,2007,26(1):86-89.

[7]盧碧林.化學法生物柴油生產工藝改進研究[J].中國油脂,2009,34(5):46-48.

[8]吳志鵬,周玉杰,張建安,等.固體酸催化劑制備生物柴油研究進展[J].現代化工,2008,28(2):126-129.

[9]Bagly S T.Effect of an oxidation catalytic converter and a biodiesel on the chemical,mutagenic,and particle size characteristics of emission from a diesel engine[J].Environ Sci Technol,1998,32:1133-1136.

[10]周玉杰,張建安,武海棠,等.分子篩微波輻射負載CaO催化合成生物柴油[J].化學工程,2009,37(7):59-61.

[11]蓋玉娟,戰風濤,呂志鳳,等.亞臨界甲醇相Hβ分子篩催化制備生物柴油[J].精細石油化工,2009(3):70-72.

[12]Chai F,Cao F H,Zhai F Y,et al.Transesterification of vegetable oil to biodiesel using a heteropolyacid solid catalyst[J].Adv Synth Catal,2007,349:1057-1065.

[13]吳松,池淑梅,吳凱.固載磷鎢酸催化下用大豆油和甲醇制備生物柴油[J].大慶石油學院學報,2009,33(3):80-82.

[14]日本研發生物柴油生產新工藝[J].天然氣化工,2009,34:16.

[15]Abreu F R,Alves M B,Macêdo C C S,et al.New multi2phase catalytic systems based on tin compounds active for vegetable oil transesterification reaction[J].Journal of Molecular Catalysis A:Chemical,2005,227(1/2):263-267.

[16]陳穎,孫雪,李金蓮,等.固體超強酸催化制備生物柴油研究進展[J].化工進展,2009,28(3):383-389.

[17]文利柏,譚文廣,王運,等.固體酸催化劑催化烏桕籽油制備生物柴油[J].中國油脂,2008,33(6):44-47.

[18]Furuta S,Matsuhashi H,Arata K.Biodiesel fuel production with solid amorphous-zirconia catalysis in fixed bed reactor[J].Biomass and Bioenergy,2006,30(10):870-873.

[19]Toda M,Takagaki A,Okamura M ,et al.Biodiesel made with sugar catalyst[J].Nature,2005,438:178.

[20]Zong M H,Duan Z Q,Lou W Y,et al.Preparation of a sugar catalyst andits use for highly efficient production of biodiesel[J].Green Chemistry,2007,9:434-437.

[21]張守花,張洪浩,張新海.負載型固體超強堿催化制備生物柴油[J].河北化工,2009,32(7):10-11,46.

[22]龔美珍,田毅紅,李德瑩,等.固定化酶催化酯化反應合成生物柴油的研究[J].糧油加工,2009(9):82-85.

[23]周麗亞,高靜,侯麗媛,等.乙酸甲酯體系酶法催化煎炸廢油制備生物柴油[J].食品研究與開發,2009,30(3):8-12.

[24]宋玉卿,劉春雷,于殿宇,等.酶法催化大豆油腳脂肪酸制備生物柴油的研究[J].食品工業,2008(4):58-61.

[25]Ban K,Hama S,Nishizuka K,et al.Repeated use of whole-cell biocatalysts immobilized within biomass support particles for biodiesel fuel production[J].Journal of Molecular Catalysis-B Enzymatic,2002 ,17(3-5):157-165.

[26]賀芹,徐巖,滕云,等.華根霉全細胞脂肪酶催化合成生物柴油[J].催化學報,2009,29(1):41-46.

[27]李治林,李迅,王飛,等.全細胞生物催化制備生物柴油研究[J].林產化學與工業,2009,29(2):1-5.

[28]張慧慧,梁藝福.超臨界法制備生物柴油的研究進展[J].云南化工,2008,35(5):77-80.

[29]羅帥,包桂蓉,王華,等.脂肪酸超臨界甲醇法制備生物柴油的研究[J].中國油脂,2009,34(7):51-54.

[30]陳生杰,韓秀麗,馬曉建.利用酸化油在超臨界乙醇中制備生物柴油[J].糧油加工,2009(5):63-66.

[31]王存文,周俊鋒,陳文,等.連續化條件下超臨界甲醇法制備生物柴油[J].化工科技,2007,15(5):28~33.

[32]Monnier J,Tourigny G,Soveran D W,et al.Conversion of biomass feedstock to diesel fuel additive[P],US5705722,1998.

[33]王少軍,凌鳳香,吳洪新,等.植物油加氫制生物柴油組成及成因淺析[J].石油與天然氣化工,2008,37(4):291-293.

[34]陳喜清,劉晨江,王吉德,等.離子液體在生物柴油合成中的應用進展[J].有機化學,2009,29(1):128-134.

[35]張愛華,張玉軍,肖志紅,等.吡啶丁烷磺酸硫酸氫鹽離子液體催化制備生物柴油[J].石油化工,2009,38(4):389-393.

[36]張愛華,張玉軍,李昌珠,等.新型堿性離子液體催化蓖麻油制備生物柴油[J].應用化工,2009,38(2):167-170.

[37]朱江麗,李彥奇,錢建華,等.超聲波法制備生物柴油的研究[J].渤海大學學報 ( 自然科學版 ),2009,30(1):20-23.

[38]胡震,于海蓮.超聲波法制備生物柴油的新工藝研究[J].糧油加工,2009(9):86-88.

[39]于海蓮,張利,胡震.微波法制備生物柴油的新工藝研究[J].糧油加工,2009(3):54-56.

[40]周彩榮,石曉華,程春燕.微波法由棉籽油制備生物柴油[J].鄭州大學學報 ( 工學版 ),2008,29(4):51-53.

[41]魏群,高夢理.水利空化及其研究進展[J].湖南城市學院學報(自然科學版),2004,13(4):22-25.

[42]王云,俞云良,陸向紅,等.水力空化技術強化酯交換反應合成生物柴油的研究[J].浙江工業大學學報,2008,36(1):12-15. |