|

李廣風,郭士賓,趙旭

(濟南鍋爐集團有限公司,山東濟南250023)

摘要:本文介紹了鍋爐燃燒生物質燃料時氯的生成及其對鍋爐管的腐蝕,并介紹了預防高溫氯腐蝕的方法。

0前言

生物質發電通過物質循環和能量流動,把農村大部分棄之不用的秸稈等變廢為寶,做到資源綜合、反復利用,提高了資源的使用效益。與此同時,電廠發電剩下的草木灰又為農田提供了肥料,而且所發的清潔電力又能用于促進農業生產。這樣一來,就形成了農業—發電—助農的循環。更為重要的是,

生物質發電具有突出的生態功能。從已經成熟運行的山東省單縣生物發電廠的實際看,生物質發電已經實現了資源的高效利用和循環利用,取得了可觀的經濟效益和社會效益。截至今年6月1日,電廠兩年半累計發電5.3億千瓦時,消耗秸稈71.3萬噸,節約標準煤約20.2萬噸,減少二氧化碳排放約42萬噸。對濟南鍋爐集團有限公司近幾年生產運行的生物質鍋爐研究發現,生物質鍋爐受熱面普遍存在高溫腐蝕。對于高溫腐蝕,過去一直認為主要為硫酸鹽和硫化物腐蝕,

但近年來發現,煤中氯對生物質鍋爐管高溫腐蝕的作用亦不可忽視。文中著重對高溫氯腐蝕的機理進行了探討,并提出了一些需要更加深入研究的問題。

1基本情況

國內外的研究發現,生物質燃料中所含的氯在鍋爐管的高溫腐蝕中起著很重要的作用。當燃料中含氯量達到一定值時,它的作用遠遠超過了硫的作用。研究結果表明,當燃料中氯含量大于0.3%時,與氯有關的高溫腐蝕傾向嚴重。世界四大鍋爐制造商也以燃料中氯含量0.3%左右作為其考慮高溫腐蝕的參考值。研究還發現,在鍋爐管的高溫腐蝕中,硫的腐蝕是一次性的,而氯的腐蝕很可能是重復性的。因此,其危害性更不容忽視。

2鍋爐高溫氯腐蝕的基本原理

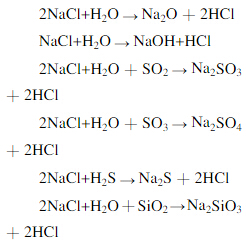

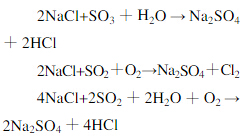

一般認為,氯在燃料中有三種存在形式:無機氯化物、有機氯化物和燃料中與鹽有關的氯離子。無機氯化物主要以巖鹽(NaCl)、鉀鹽(KCl)、鈣鹽(CaCl2)和水氯鎂石(MgCl2?6H2O)的形式被煤中大量的內表面所吸附。試驗發現,在燃料燃燒時,燃料中95%的氯轉化為HCl而釋放出來(以NaCl為例):

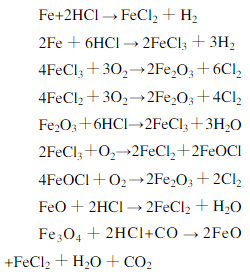

上述反應在爐膛溫度和環境條件下是可能發生的。這些反應釋放出來的氯化氫是活性很強的氣態腐蝕介質,在高溫條件下會積極參與對Fe、FeO、Fe3O4、Fe2O3的腐蝕:

以上一系列化學反應表明:氯化氫的存在可以使金屬表面的保護膜(FeO、Fe3O4、Fe2O3)遭到破壞,從而加大了氣態腐蝕介質Cl2、O2、SOx、HCl等向基體界面的傳遞速率而直接腐蝕基體金屬。除此之外,由于生成的FeCl3具有較低的熔點(303℃)和高的蒸汽壓(1670Pa),所以,在爐管表面溫度下極易揮發。研究發現,這種揮發過程符合力學曲線,因而使保護膜層中產生空隙,使之變得疏松,從而大大降低了活性氣態腐蝕介質向基體金屬界面的傳遞阻力,同時使腐蝕產物更易脫落,從而更加速了金屬的腐蝕進程。

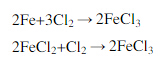

另外,通過上面一系列反應的分析還證實了一種現象,即氯的腐蝕可能是重復性的。從上列反應式中可以看到,有些反應中還生成了氧化性很強的Cl2,這些氯可以和鐵及FeCl2繼續發生反應:

生成的FeCl3在一定條件下又可以重復上述的反應而生成Cl2。在這種循環中,不斷對鐵及其化合物造成腐蝕,因此,高溫氯腐蝕具有重復性的特征,只要有HCl和Cl2不斷補充,腐蝕反應就會一直進行下去。

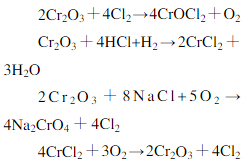

除了對鐵及其氧化物腐蝕外,氯與氯化物還可在高溫條件下對Cr2O3保護膜造成腐蝕:

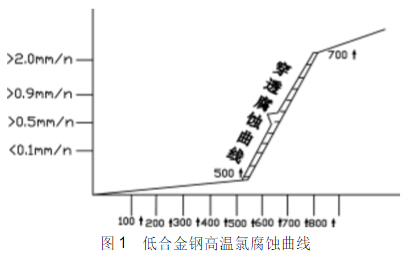

而這種腐蝕也是重復的。同時研究還發現,氯的存在對Ni合金也會造成腐蝕,其腐蝕動力學曲線也與氯對鐵的腐蝕動力學曲線相似,當溫度大于550℃時,氯化物的揮發也相當劇烈,使腐蝕呈線性高速發展。這些因素可能是造成合金鋼受熱管腐蝕的重要原因。

低合金鋼高溫氯腐蝕曲線,見圖1。

不僅如此,當有硫化物共存時,氯化物的影響會更大。當氯化物和硫化物共存時并借助于O2和H2O,不僅可以加速硫酸鹽的生成,也有利于HCl和Cl2的形成,這就更加加速了高溫腐蝕的進程:

氯化物及其分解產物HCl和腐蝕過程中產生的Cl2是造成鍋爐管高溫腐蝕的同樣重要的原因,而且這種腐蝕不象硫酸鹽腐蝕是一次性的,而是重復性的腐蝕,其中也包括對合金鋼中Cr和Ni的腐蝕。因此,深入研究高溫氯腐蝕的行為和機理,在鍋爐的設計和運行中提出有效的防范措施,將是一項非常重要的有意義的工作。

3防止高溫氯腐蝕的措施

目前防止高溫氯腐蝕的方法主要有:

(1)避讓超高溫溫度,設計中盡量使材料壁溫低于510℃。在低于510℃的壁溫時,一般低合金材料的腐蝕速度較低,可使成本適宜。

(1)機組A級檢修期間,要對鍋爐(汽包、水冷壁、省煤器、過熱器、再熱器等)、汽輪機(高壓缸、中壓缸、低壓缸,凝汽器汽水側,除氧器、高、低壓加熱器)設備進行全面檢查,并根據DL/T561-1995《火力發電廠水汽化學監督導則》評價標準,對熱力設備進行全面評價。

(2)鍋爐水冷壁割管要具代表性,其位置確定,要根據機組A級檢修間隔內,鍋爐水質與爐管異常等具體情況確定,一般情況下水冷壁管割管位置,應選擇在鍋爐前后側、熱負荷最高區域。對于200MW機組,鍋爐熱負荷最高區域在24m左右,燃燒器改造后,要重新確定鍋爐熱負荷最高區域。

(3)機組A級檢修前一次檢修,應割管檢查水冷壁的垢量,根據DL/T794-2001《火力發電廠鍋爐化學清洗導則》規定,及時進行鍋爐化學清洗,防止鍋爐水冷壁產生垢下腐蝕和氫脆。

(4)對汽輪機凝汽器汽側進行檢查時,要特別注意六、七、八段抽汽管道是否泄漏,防止由于汽輪機抽汽管道焊口開焊沖刷凝汽器銅管,造成凝汽器銅管泄漏。某電廠4號機組由于六抽汽焊口開裂,造成2號凝汽器銅管沖刷泄漏。見圖3。

|