|

祝傳艮,劉志強,李德良

(山東勝利油田勝利動力機械集團有限公司,山東東營257032)

摘要:沼氣作為生物質能源中的一種,已廣泛用于內燃機電站發電。但是沼氣中H2S對內燃機的腐蝕,嚴重制約了內燃機的可靠使用。本文通過濕法脫硫技術對某淀粉廠消化沼氣進行處理,并對脫硫前后的內燃機部件消耗進行了比較,證明了該方法的有效性和可行性,脫硫后的沼氣中硫化氫濃度低于200mg/Nm3,對沼氣內燃機的應用具有良好的保護作用。

1前言

沼氣中的有害物質主要是硫化氫,根據消化反應的原料的不同,每立方沼氣中硫化氫含量也不一樣,高的達到50g,低的也有幾百毫克。硫化氫在潮濕環境下對沼氣內燃機的進氣管道、中冷器、火花塞以及機油具有強烈的腐蝕性,燃燒后的硫對排氣管、消音器等設備也具有一定的腐蝕。所以沼氣在進入內燃機之前必須將硫化氫脫除到合理范圍內,才能使內燃機可靠運行。綜合國內12V190沼氣內燃機的應用情況,只有當沼氣中的硫化氫濃度低于200mg/Nm3時,內燃機才能良好運行。

沼氣脫硫采用的主要方法有干式氧化鐵法、濕式氧化法以及生物氧化法。傳統干式氧化鐵法工藝簡單,脫硫劑來源廣泛,比較適用于低含硫沼氣。生物氧化法雖然優于傳統的物理化學脫硫法,但是其控制條件比較苛刻,應用較少。濕式氧化法處理氣量范圍較大,特別是對高含硫沼氣效果好,逐漸得到行業的重視。本文講述了濕法脫硫技術在沼氣內燃機應用中對氣體處理的試驗研究過程,并對脫硫前后的內燃機部件進行了比較。

2濕法脫硫技術簡介

濕法脫硫技術是使氣體中的硫化氫在含有催化劑的液相中氧化成單質硫的一種脫硫技術。該技術的流程比較簡單,可以直接得到元素硫。主要用于處理二氧化碳濃度高的氣體進行脫硫,比如沼氣。該技術的關鍵在于設備某些參數選擇是否符合實際需要。

2.1脫硫基本原理

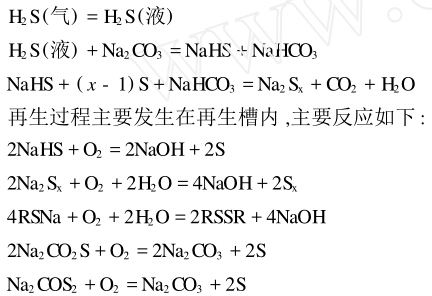

在有催化劑參與下的脫硫,可分為兩個過程:吸收和再生。吸收過程主要發生在吸收硫化氫的脫硫塔內。主要反應如下

2.2濕法脫硫技術工藝流程

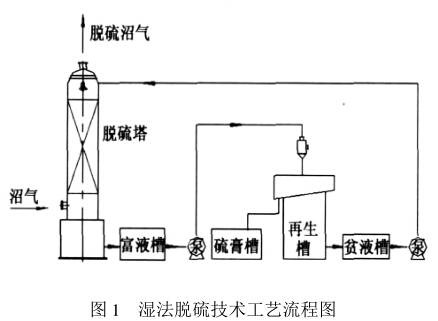

濕法脫硫技術工藝流程圖如圖1所示。

脫硫液以碳酸鈉作為堿源,總堿度為0.3~0.6N,NaHCO3:Na2CO3≥5且pH值為8.2~8.5;催化劑溶解后混入脫硫液。

工作時,含硫沼氣從脫硫塔底部進入,與脫硫液逆向接觸,硫化氫被堿液吸收,凈化后的沼氣從塔頂排出。吸收硫化氫后的脫硫液變成富液,流經富液槽,再被泵打入再生槽,與空氣混合進行再生,其中硫以單質形態浮于槽頂,溢流到硫膏槽。再生后的脫硫液變成貧液,恢復脫硫能力,經貧液槽,再被泵循環進入脫硫塔繼續脫硫。

3脫硫效果與影響因素

經過調試發現,影響脫硫效果的主要因素比較多。由于不同的環境條件,沼氣的成分也發生變化,其中對脫硫效果有影響的主要是硫和氣量的變化。下面主要講述濕法脫硫操作與脫硫效果的關系。

3.1碳酸鈉的濃度

碳酸鈉的濃度是脫硫操作的一項重要指標。濃度越高,脫硫效果越好。但是,如果濃度過高,生成硫代硫酸鈉副反應會加大。經過對比試驗,脫硫液中的碳酸鈉含量宜保持在4.8~6.0g/L之間,其對應的溶液pH值為8.2~8.5。

3.2溶液的催化劑濃度

根據催化劑在城市煤氣、焦爐氣、合成氣、天然氣等脫硫上經驗,在本試驗中,保持催化劑濃度為5~20ppm,同樣實現了很高的脫硫效果,平均脫硫效率在98%左右。證明合理的催化劑濃度在沼氣脫硫上具有很好的經濟性。

3.3助催化劑

由于脫硫設備應用現場的沼氣中硫化氫濃度高達25g/Nm3,雖然催化劑脫硫效果在98%左右,但是,脫硫后沼氣含硫仍然接近1g/Nm3,不符合后續的沼氣發電機組運行要求。我們在脫硫液中補充了對苯二酚作為助催化劑。助催化劑添加量按照催化劑的兩倍使用,經運行比較,脫硫效果有所提高,處理后的沼氣中硫化氫濃度達到200mg/Nm3。

3.4再生時間

本套脫硫裝置最初設計時再生時間按8分鐘考慮,試驗后發現脫硫效率不到90%。經檢測,溶液中含有較多的HS-離子,同時懸浮硫也很高。通過借鑒其它濕式氧化脫硫技術的經驗,將再生時間擴大到15分鐘后,取得了良好的效果。

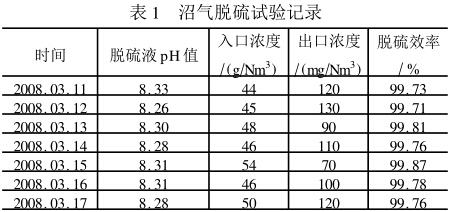

通過調試期間操作參數的不斷優化,濕法脫硫效率達到穩定運行狀態。在本試驗中,脫硫前沼氣平均含硫化氫在25g/Nm3左右,脫硫效率平均為97.2%。表1摘錄了試驗記錄中的部分數據。

4脫硫前后沼氣內燃機配件消耗對比

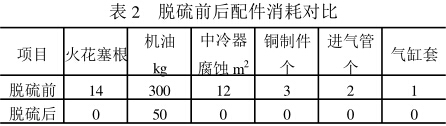

本研究在同一臺國產12V190沼氣內燃機上進行了試驗。通過一個月的運行時間,對內燃機運行配件等進行檢驗、對比,發現采取濕法脫硫技術取得良好效果,特別是對內燃機的保護方面。

表2列舉了采用脫硫技術前后的12V190發動機單月配件消耗對比情況。

5結論

(1)合理控制濕法脫硫操作參數,可以保持99%以上的脫硫效率。

(2)采用濕法脫硫技術,在沼氣內燃機應用中,可以減少內燃機部件消耗,降低運行成本。

參考文獻:

[1]韋文虎,等.沼氣脫硫.能源研究與利用.1991,(2).

[2]朱世勇.環境與工業氣體凈化技術. |