|

楊麗特,朱金華,文慶珍

(海軍工程大學化學與材料系,湖北武漢430033)

摘要:生物柴油生產(chǎn)過程中的催化劑是一個很關(guān)鍵的問題,目前實際生產(chǎn)中堿催化和酸催化應(yīng)用較為廣泛。相比之下酸催化應(yīng)用受到了限制,然而酸催化制備生物柴油的優(yōu)點也是顯而易見的。本文簡述了在酸催化作用下將高酸值原料油轉(zhuǎn)化為生物柴油的原理,酸催化的主要工藝,重點介紹國外研究者從機理方面對酸催化劑的研究,涉及酯交換和酯化兩個方面。對酸催化反應(yīng)的影響因素以及存在解決的問題也稍加敘述。

生物柴油是一種理想的替代能源,清潔、可再生。生物柴油含硫量極低,燃燒時尾氣中二氧化硫?qū)⒋蟠蠼档停簧锊裼椭醒鹾繛?0%~11%,這使得生物柴油燃燒充分,減少了積碳對管道的堵塞。作為生物柴油原料的動植物油脂具有可再生性,因此是一種經(jīng)濟可持續(xù)發(fā)展道路。同時使用生物柴油時無需對柴油機的結(jié)構(gòu)進行改動,是能源過渡時期很好的替代能源。

生物柴油產(chǎn)業(yè)的瓶頸在于原料問題。為降低成本,目前采用油腳、餐飲業(yè)廢油脂、廢煎炸油等廉價油來生產(chǎn)生物柴油,經(jīng)估算它的成本僅為精煉油價格的一半,因此具有經(jīng)濟可行性;同時可以幫助解決城市廢油脂處理問題,如:油廠下腳料一般為植物油產(chǎn)量的10%,廢油脂一般為食用油消耗量的10%[1]。從原料油(甘油三酯)到生物柴油(即脂肪酸甲/乙酯)可通過酯交換或酯化反應(yīng)來實現(xiàn),而此2種路徑都需要催化劑。因此催化劑在生物柴油的生產(chǎn)中起到了很關(guān)鍵的作用。

1綜述

國家衛(wèi)生標準規(guī)定食用油的酸值應(yīng)<0.3mgKOH·g-1,而廢油脂的酸值要高出十幾二十幾倍,因此被稱為高酸值油,主要為廢餐飲油、廢煎炸油、植物油的毛料油等。

高酸值是由油脂的酸敗引起的脂肪酸含量的提高。油脂的酸敗主要有氧化酸敗和水解酸敗2種。油脂水解酸敗是由微生物和水共同造成的。廢油酯中水分含量(如毛料油皂角中的水分含量大約為50%)比較高且含有豐富的微生物,微生物無法直接吸收利用油脂大分子,其中可分泌胞外脂肪酶的微生物將大分子的油脂分解為小的脂肪酸分子,致使油脂的脂肪酸含量明顯提高。油脂在煎油過程中游離脂肪酸、環(huán)狀脂肪酸、極性物質(zhì)和多聚物也會增多[2]。商業(yè)酸性油的成分FFA占59.3wt%,甘油三酯占28wt%,甘油雙酯占4.4wt%,甘油單酯<1%。

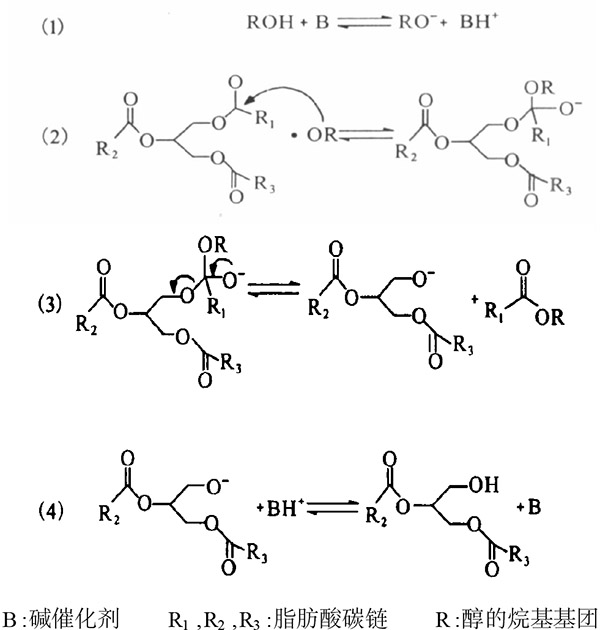

為得到較可觀的生物柴油的轉(zhuǎn)化率需要加入催化劑。催化劑的性質(zhì)很關(guān)鍵,因它決定了原料油必須遵從的組分限定。而且,反應(yīng)條件和后處理步驟都會受到所用催化劑性質(zhì)的影響。目前,生物柴油的制備大都選用堿性催化劑,例如Na和K的甲醇鹽和氫氧化物。工業(yè)上多采用NaOH和KOH,因為它們具有廣泛適用性且價格低廉。然而從化學方面來看,以上這2種類型的催化劑真正起作用的是甲醇基離子。一種情況是甲醇基離子來源于醇鹽的離解,一種情況為甲醇和加入的堿性氫氧化物反應(yīng)生成。一旦形成了甲醇基離子,它將是很強的親核試劑并且攻擊甘油脂分子中的羧基而形成甲基脂。其堿催化機理如下:

盡管利用均相堿催化劑催化酯交換反應(yīng)是可行的,但是整個堿催化過程受到很大的限制,在這個過程中很嚴格的原料油規(guī)格便是一個焦點問題,特別是原料油脂中總的游離脂肪酸含量不能超過0.5wt%,否則皂的形成將嚴重地影響燃料級生物柴油的生產(chǎn)。金屬氫氧化物催化劑與游離脂肪酸反應(yīng)生成了皂,皂的產(chǎn)生又引起了凝膠的形成,粘度的增加以及大大提高了產(chǎn)品分離時的成本[3]。醇和催化劑必須是嚴格的無水的(總的水含量一定是在0.1wt%~0.3wt%或是更少),原因是原料油中水的存在會使脂肪酸酯水解成脂肪酸甲脂,由此皂也生成了。為了滿足這種苛刻的原料油規(guī)格,必須使用高的精煉油,這種油的價格占了最終成本的60%~75%。其它較廉價的甘油三酯的來源(如黃色油脂等)可用來抵消使用精煉油生產(chǎn)生物柴油所付出的高成本,但卻需要另外的處理加工步驟。

酸催化在工業(yè)化生物柴油裝置中沒有堿催化應(yīng)用廣泛,原因是均相酸催化較均相堿催化速度慢大約4000倍[4],所需醇的用量大,催化劑用量較堿催化高出十幾倍。盡管酸催化反應(yīng)速度特別慢,但它對于擺脫原料中游離脂肪酸含量的限制是非常有利的,并且可以省掉預處理步驟,節(jié)省了大量的原料油。當利用廢棄煎炸油作原料時,酸催化工藝的這些優(yōu)勢就表現(xiàn)得特別突出。

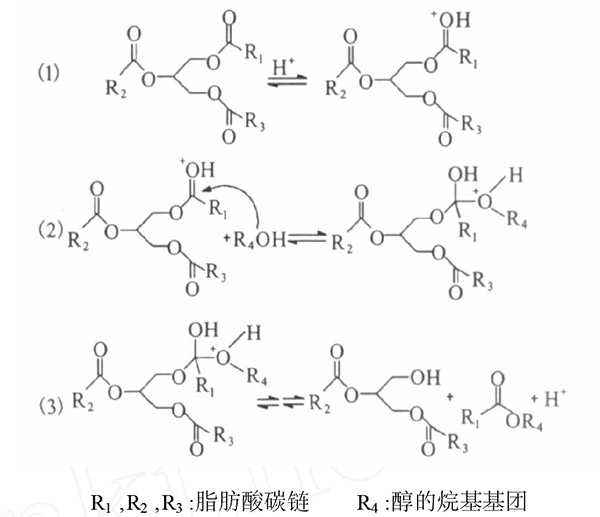

酸催化只需控制加入酸的量,就可以避免副反應(yīng)的發(fā)生。酸催化時,所需要的甲醇量比堿催化時大很多,且反應(yīng)溫度需在70℃以上才能有較高的產(chǎn)率,此時已經(jīng)超過了甲醇的沸點,而使整個反應(yīng)在氣相中進行,反應(yīng)速率會有所下降,所以需要用高壓反應(yīng)裝置。而在工業(yè)中,高壓反應(yīng)很容易實現(xiàn),因此實際應(yīng)用時酸催化會有更好的效果。催化機理如下:

均相酸催化甘油三酯酯交換反應(yīng)機理為:(1)酸性催化劑進攻,羰基的質(zhì)子化;(2)乙醇的親核進攻,形成一個四面體的中間體;(3)質(zhì)子遷移和中間體的斷裂。該過程被重復2次。

大量的實驗結(jié)果表明,起始反應(yīng)相的混溶程度在酸催化中的影響大于對堿催化的影響。加入四氫呋喃(THF)作為共溶劑可以減小傳質(zhì)阻力,解決混溶問題,此時酯解速率顯著提高[5~6]。

2國外研究現(xiàn)狀

由于酸催化的酯交換反應(yīng)速率比較低以及一些可能的不希望出現(xiàn)的副反應(yīng)的發(fā)生,使得對這方面的研究減少。在這里將詳細討論國外酸催化制備生物柴油的機理以及對其進行的一些探索性研究,主要對象是對酯交換反應(yīng)和酯化反應(yīng)分別起作用的催化劑。盡管這些催化劑暫時并未專門用于生物柴油的生產(chǎn)制備,但是通過其對反應(yīng)機理的影響,我們可以受到某種啟示,以期通過適當?shù)恼{(diào)整而適用于生物柴油的生產(chǎn)。

2.1酯交換反應(yīng)

在利用固體酸催化劑催化甘油三酯的酯交換反應(yīng)中,Mittrlbach對比了一系列的層狀硅鋁酸鹽和硫酸對菜籽油的酯交換反應(yīng)的活性,實驗條件為醇油比30∶1,催化劑用量5wt%。在所試驗的催化劑中,硫酸的活性是最高的,而固體催化劑的活性隨反應(yīng)條件的變化而變化,其中活性最強的是被硫酸浸泡活化的。例如,硫酸浸泡活化過的蒙脫土KSF,在220℃和52MPa下反應(yīng)24h,轉(zhuǎn)化率可達100%。然而催化劑的再生利用受硫酸鹽瀝濾的影響,因此為保持該層活性為一定值,可在每次反應(yīng)結(jié)束后用硫酸再浸泡。由于硫酸的瀝濾,也有可能某些均相催化劑正在取代硫酸。

制備其它具有高活性的固體酸催化劑用于催化酯交換反應(yīng)的嘗試也有所報道。特別是Kaita根據(jù)金屬與磷酸的摩爾比不同會對催化劑的活性產(chǎn)生影響的事實,將金屬與磷酸的摩爾比在1∶3~1∶0.01間變化,制備了磷酸鋁催化劑,并用于催化橄欖油和甲醇的反應(yīng)。通過這種方法制得的催化劑耐用,耐熱性能好,對甲酯具有很好的反應(yīng)活性,對甲酯的敏感性也較好。然而使用這些催化劑仍然需要很高的反應(yīng)溫度(200℃)和較高的醇油摩爾比(60∶1),只有這樣才比較有效。在一個相關(guān)的研究中,Waghoo報道水合氧化錫催化乙酸乙酯和幾種醇的酯交換反應(yīng)得到大的酯分子。在170~210℃的溫度范圍內(nèi)試驗了線性的和芳香醇,所有的這些反應(yīng)都只是對酯交換反應(yīng)具有選擇性。尤其在涉及n-丁基醇、n-辛基醇和芐基醇時,這種催化劑表現(xiàn)出了很理想的反應(yīng)活性。

也有人對大孔樹酯-15做過相應(yīng)的研究,然而為避免催化劑降解而選擇比較溫和的反應(yīng)條件。據(jù)報道,當反應(yīng)在大氣壓中進行,甲醇與油脂的摩爾比為1∶6時,在相對較低的溫度下(60℃),葵花油的轉(zhuǎn)化率只有0.7%。

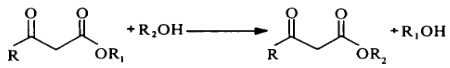

在一個相關(guān)的研究課題中,有人建議將布朗斯臺德固體酸用于β-酮酸酯生產(chǎn)信息素母體和其它天然產(chǎn)物的酯交換反應(yīng),其中用到過的催化劑有大孔樹酯-15、天然高嶺土、B2O3/ZrO2、SnO2和沸石。盡管β-酮酸酯與簡單酯相比在酯交換反應(yīng)中表現(xiàn)了較高的活性,但在適當?shù)姆磻?yīng)條件下1種對β-酮酸酯的酯交換具有活性的催化劑也可以在其它類型酯的酯交換反應(yīng)中有效。β-酮酸酯的酯交換反應(yīng)如下:

2.2酯化反應(yīng)

由于固體催化劑催化羧酸的酯化反應(yīng)對于利用低廉的油脂原料(游離脂肪酸的含量較高)來制備生物柴油是非常重要的,因此,期望這種固體催化劑能夠同時催化酯交換和酯化反應(yīng),因為酯化和酯交換都擁有相同的分子軌道。

目前,脂肪酸和醇的酯化反應(yīng)考慮到商業(yè)原因一般是由液體催化劑,如硫酸、氫氟酸和β-甲苯磺酸來催化的。在一些文獻中也記載了很多利用多相酸催化劑來催化的酯化反應(yīng),例如,大孔樹酯-15和高氟化離子交換樹脂都起到了較好的反應(yīng)結(jié)果。一般而言,使用有機樹脂時,催化性能對其膨脹性能有很大的依賴性。樹脂的膨脹性能是比較關(guān)鍵的,因為它控制著反應(yīng)本體到達酸性點位,因此影響到了總體反應(yīng)速率。一旦膨脹,樹脂微孔常常會變大孔,這也意味著有著很長碳氫鍵的大分子鏈將不存在擴散限制而很容易地到達酸性電位。然而,大部分的離子交換樹脂在140℃以上便不穩(wěn)定,這阻止了它們應(yīng)用到需高溫的反應(yīng)中。在這類反應(yīng)中,無機酸催化劑更適合些。

在用于酯生產(chǎn)的不同種類的無機固體中,沸石是最常用的。沸石的很多特點使得它在有機合成中可作為很好的催化劑,例如,可以擁有不同的晶體結(jié)構(gòu)、核大小、Si/Al比和質(zhì)子交換水平。在沸石中,可通過調(diào)節(jié)酸性來適合反應(yīng)要求。若酸度太小,在選定的條件下,反應(yīng)不能以比較合理的速度進行;若酸度太大,可能會發(fā)生結(jié)焦失活或是不太理想的副產(chǎn)物生成,從而要求額外的、昂貴的分離程序。然而,對于酯化反應(yīng),最佳酸度尚未定論。另外,根據(jù)底物的尺寸和極性,可選擇具有不同的核結(jié)構(gòu)和表面疏水性的沸石。對酯化反應(yīng),選擇對個別反應(yīng)比較適合的催化劑取決于極性以及酸和醇試劑的混溶性。

然而在使用沸石催化時,由于它們的微孔性質(zhì)使得傳質(zhì)過程受到阻礙,這將成為一個焦點問題。一般而言,大分子的沸石催化反應(yīng)發(fā)生在沸石催化劑的外表面。對于大的羧酸分子的酯化反應(yīng),沸石可以起到催化作用,但是催化的反應(yīng)速度相當慢。因此,只有大孔沸石可以被成功地應(yīng)用到脂肪酸的酯化反應(yīng)中,但是即使在那些較成功的例子中,仍然由于反應(yīng)溫度很高而產(chǎn)生了大量的副產(chǎn)物。總體而言,沸石對脂肪酸酯化反應(yīng)的催化活性隨著Si/Al比值的增大而增加,表明反應(yīng)速度受酸中心強度和表面疏水性的影響。得出結(jié)論,孔徑大小、通道系統(tǒng)的維數(shù)以及沸石框架中的鋁含量對酯化反應(yīng)中沸石催化酸性產(chǎn)生很強的影響。

SO4/ZrO2被應(yīng)用在酸催化反應(yīng)中,強酸性使得該催化劑在反應(yīng)中表現(xiàn)出很強的活性,但SO4/ZrO2由于水解導致硫酸鹽瀝濾而失活。硫酸鹽以H2SO4和HSO4-的形式瀝出,等同于均相酸催化劑,干擾了多相催化劑活性的測定。為了克服SO4/ZrO2對水的敏感性并提高它的整體特性,已經(jīng)開始探索新的制備方法。如Yadav和Murkute[13]公布了用較高的硫酸鹽填料來制備SO4/ZrO2,防止由水解導致的硫酸鹽的瀝出,即利用氯磺酸母體溶解在一種有機溶劑中,而不是傳統(tǒng)的硫酸浸漬而制得。此法制得的SO4/ZrO2對酯化反應(yīng)的催化活性比傳統(tǒng)法制得的要高,并且無硫酸鹽瀝出。另外,該催化劑在后續(xù)實驗中很好地保留了活性。

東京理工大學的研究人員開發(fā)出一種新型的環(huán)境友好型固體酸催化劑,具有比其他固體酸催化劑高8倍以上的活性,用于生產(chǎn)生物柴油。這種催化劑由磺化焦糖制成,既便宜又可以回收,并且在高達180℃的溫度下仍保持工作。該研究小組首先將糖、淀粉或纖維素部分碳化,該反應(yīng)產(chǎn)生多環(huán)芳碳薄片,然后用硫酸將其磺化以產(chǎn)生用羥基、羧基和磺基浸漬的無定形碳薄片,最終得到的黑色粉末可以制成硬質(zhì)小球或薄片。這對于大規(guī)模柴油生產(chǎn)是一種有用的性能。

另有一固體酸催化劑(NaY),在150℃下,反應(yīng)24h后甲酯的轉(zhuǎn)化率只有33%。ETS-10催化劑在室溫下反應(yīng)24h甲酯的轉(zhuǎn)化率為32%,這是僅有的一個在室溫下進行的研究。

3酸催化制備工藝

在常壓和甲醇的沸點下進行酸催化酯交換實驗,反應(yīng)時間進行60h以上仍不能得到很高的轉(zhuǎn)化率。所以在進行酸催化的過程中,必須通過高壓或者在70~80℃與氣相的甲醇中進行反應(yīng)。

3.1全酯化法

先將高酸值油脂全部轉(zhuǎn)化為游離脂肪酸,然后在酸的催化作用下與甲醇進行酯化反應(yīng)。油脂通過水解可全部轉(zhuǎn)化為游離脂肪酸,然后再酸催化發(fā)生酯化反應(yīng)。水解反應(yīng)后的水利用凍干技術(shù)除去,在工業(yè)化生產(chǎn)中利用下降膜蒸發(fā)器效率更高些[14]。酯化過程中產(chǎn)生的水如不及時除去,將會對整個反應(yīng)起到阻礙作用。除水之后的第二步酯化反應(yīng)可將未反應(yīng)的FFA的含量降至0.2%。

3.2“現(xiàn)場轉(zhuǎn)酯反應(yīng)”[15]

將含有植物油的原料直接與酸化了的醇接觸,即在轉(zhuǎn)酯反應(yīng)的同時進行萃取操作,醇既作為萃取劑,又作為酯化反應(yīng)物。葵花籽油與酸化甲醇現(xiàn)場轉(zhuǎn)酯生成脂肪酸甲酯,產(chǎn)率比傳統(tǒng)的反應(yīng)(預先將油萃取出來)要高得多。

4酸催化的影響因素

前面已有所敘述,酸催化所需的溫度比較高,同時需要高壓條件,醇油比也相應(yīng)的比堿催化大的多。因此酸催化反應(yīng)的影響因素主要有醇油摩爾比、反應(yīng)溫度和催化劑的用量。

4.1醇油摩爾比的影響

酸催化的酯交換反應(yīng)在醇的濃度較大的情況下才會有較高的轉(zhuǎn)化率和較快的反應(yīng)速率。為了確定最佳醇油比,Canakci和VanGerpen研究了在大豆油由硫酸催化的酯交換反應(yīng)中,反應(yīng)物的摩爾比對反應(yīng)速率和生成物產(chǎn)率產(chǎn)生的影響。設(shè)計了3.3∶1~30∶1范圍內(nèi)5種不同的摩爾比,結(jié)果表明隨著摩爾比的增加,酯的生成量也在增多;由醇油比3.3∶1時77%的生成率到6∶1時的87.8%以及最后在30∶1時達到峰值98.4%。

在相關(guān)研究中,Crabbe也確定了醇油摩爾比在3∶1~23∶1范圍內(nèi)變化對產(chǎn)率的影響,且根據(jù)外推法得出當醇油比為35∶1和45∶1時甲酯的酯交換反應(yīng)可完全[17]。但是仍然沒有確定一個最佳的醇油摩爾比,能夠既保證很高的酯生產(chǎn)率又使分離效率較好。

4.2溫度的影響

在酸催化合成生物柴油時,溫度起了很重要的作用。例如:在大豆油與丁醇的醇解反應(yīng)中,酸催化劑H2SO4占油重的1wt%,從77~117℃選擇了5種不同的溫度來考察溫度對酸催化的影響。結(jié)果表明,溫度的升高對反應(yīng)速率有顯著的影響,TG接近完全轉(zhuǎn)化時在117℃時只需3h,而相比之下77℃時需要反應(yīng)20h。溫度較高時,相分離度降低并且速率常數(shù)也增大,即高溫改善了混溶度,使得反應(yīng)時間大大降低。

4.3催化劑用量的影響

酸催化時的反應(yīng)速率會隨著催化劑用量增加而增加。在反應(yīng)混合物中催化劑的含量為1wt%~5wt%時,酯的產(chǎn)量從72.7%提高到95.0%。

5存在的問題

(1)酸催化低廉原料油反應(yīng)生成的生物柴油將產(chǎn)生相當數(shù)量的水,水的存在對生物柴油的生產(chǎn)及油品質(zhì)量都有負面影響。如何將水從體系中及時除去是一個技術(shù)問題,目前應(yīng)用的有凍干技術(shù)和工業(yè)中的下降膜蒸發(fā)器。

(2)酸催化制得的生物柴油中的殘留酸會對柴油機的金屬部分有一定的腐蝕作用,所以建議在反應(yīng)后處理階段,采用降壓升溫的方法將甲酯蒸出最佳;或反應(yīng)儀器選擇使用不銹鋼材料。

參考文獻:

[1]王永紅.餐飲廢油制取生物柴油的研究[D].天津:天津大學,2004,5.

[2]畢艷蘭.油脂化學[M].北京:化學工業(yè)出版社,2005.

[3]Hass,M.J.The interpiay between feedstock quality and esterification technology in biodiesel production[J].Lip Technol,2004,16:7-11.

[3]Shweta Shah,Shweta Sharma,and M.N.Gupta.Biodiesel Preparation by Lipase-Catalyzed Transesterifi-cation of Jatropha Oil[J].Energy & Fuels,2004,18:154-159.

[4]Srivastava,A.;Prasad,R.Triglycerides-based diesel fu-els[J].Renewable Sustainable Energy Rev.,2000,4:111-133.

[5]Boocock,D.G.B.;Konar,S.K.;Mao,V.;Sidi,H.Fast onephase oil-rich process for the preparation of vegetable oil methyl esters[J].Biomass Bioenergy,1996,11:43-50.

[6]Boocock,D.G.V,Single-phase process for production of fatty acid methyl esters from mixtures of triglycerides and fatty acids[J].US 6642399,2003-11-4.

[9]孟鑫,辛忠 KF/CaO.催化劑催化大豆油脂交換反應(yīng)制備生物柴油[J].石油化工,2005,(34):81-85.

[10]宋庭禮,朱向平.用高酸值動植物油生產(chǎn)生物柴油的方法[P].CN 1412278A,2003.

[11]林華超.一種生物柴油的生產(chǎn)方法[P].CN1374370A,2002.

[12]Edgar Lotero,Yijun Liu,Dora E.Lopez,Kaewta Suwannakarn,David A.Bruce,and James G.Good-win,Jr.Synthesis of Biodiesel via Acid Catalysis[J].Ind.Eng.Chem.Res,2005,44:5359.

[13]Yadav,G.D.;Murkute,A.D.Preparation of a novel catalyst UDCaT-5:enhancement in activity of acid-treated zirconia-effect of treatment with chlorosulfonic acid vis-a'-vis sulfuricacid[J].J.Catal,2004,224:218-223.

[14]Michael J.Haas,Improving the economics of biodiesel production through the use of low value lipids as feed-stocks: vegetable oil soapstock[J].Fuel Processing Technology,2005,86:1090.

[15]李昌珠,蔣麗娟,程樹棋.生物柴油——綠色能源[M].北京:化學工業(yè)出版社,2005. |