|

朱典想

(南京林業大學材料科學與工程學院,南京210037)

[摘要]生物質顆粒燃料(俗稱木煤)作為生物質能源轉化的一個重要領域,越來越受到人們的關注。本文對生物質顆粒燃料的燃燒特性、節能減排效果、制造工藝技術、關鍵生產設備進行了研究與開發,并在此基礎上最終建成了規模化(年產2.0×105t)、低成本的木煤生產線,對推動我國木煤產業的健康發展具有重要的示范意義。

1前言

生物質固體成型燃料(俗稱木煤)是指通過專門設備將分散的各類生物質原料經干燥、粉碎到一定粒度,在一定的溫度、濕度和壓力條件下,形成規則形狀的密度較大的固體燃料,如生物質顆粒燃料和生物質塊狀燃料。國家在《可再生能源中長期發展規劃》中提出:到2020年,全國生物質固體成型燃料年利用量將達到5.0×107t,因此開展生物質固體成型燃料等生物質能源產業化開發是必由之路。

生物質顆粒燃料生產朝著低成本規模化方向發展。由南京林業大學牽頭,聯合多家公司和院校于2008年組成木煤開發與應用課題組,對生物質顆粒燃料的物化性能和關鍵制造技術進行研究,經過6年的努力,開發研究出了年產2.0×105t的生物質顆粒燃料成套生產技術與裝備,該生產線為目前國產產能最大的生物質顆粒燃料生產線,采用環模壓輥成型技術,顆粒直徑為6~8mm,質量達到德國和丹麥的標準。

2木煤燃燒特性和節能減排效果研究

2.1木煤的燃燒特性研究

1)1kg楊木木煤完全燃燒產生的SO2的數量只有煙煤的3%。

2)楊木和稻草木煤在實際燃燒過程中表現為:a.容易著火燃燒;b.燃燒時需要提供足夠的爐膛空間和適當的過量空氣系數,以促使揮發組分完全燃燒,減少化學不完全燃燒熱損失;c.固定碳燃燒和燃盡時間會有所縮短,不如煤耐燒;d.產生的灰渣和飛灰數量很少,對環境的污染很小。

3)楊木木煤的灰熔融性與煙煤非常接近,均屬于可熔性灰。稻草木煤的灰軟化溫度較低,屬于易熔性灰。因此采用稻草木煤的鍋爐爐排溫度不宜過高,否則容易造成比較嚴重的結渣現象。

4)稻草和楊木木煤的燃燒過程均可分為3個階段:水分析出階段、揮發分析出與燃燒階段、固定碳燃燒與燃盡階段。其中,揮發分析出與燃燒階段的失重量最大。

2.2木煤節能減排效果研究

我國工業企業供熱和北方地區集中采暖主要采用工業鍋爐作為熱源設備,目前工業鍋爐燃用的主要燃料為煤炭,其中多數地區采用二類煙煤,其平均熱值為5100kCal/kg。木煤熱值與生產木煤的原料種類有關,以木材加工剩余物和麥秸作為木煤原料,所生產出的木煤熱值為4000~4300kCal/kg,且每噸木煤可替代0.96~1.04t(平均為1t)二類煙煤,即1t木煤可替代1t二類煙煤。燃煤工業鍋爐的熱效率平均為65%。使用木煤后,鍋爐效率平均提高15%,提高至80%左右。

木煤是一種清潔高效的可再生能源,具有明顯的節能減排效果,年產2.0×105t木煤可替代2.0×105t二類煙煤。與燃燒2.0×105t二類煙煤相比,燃燒木屑木煤或麥秸木煤的減排效果為:a.可減少二氧化硫排放6048t和5632t,減排率為97.4%和90.7%;

b.可減少二氧化碳減排放295168t,減排率為86.5%;c.可減少粉塵排放1276t和1196t,減排率為98.3%和92.0%;d.可減少爐渣排放59284t和42964t,減排率為93.1%和67.5%;e.燃燒木煤所產生的爐灰是良好的肥料。

3年產2.0×105t木煤生產線設計

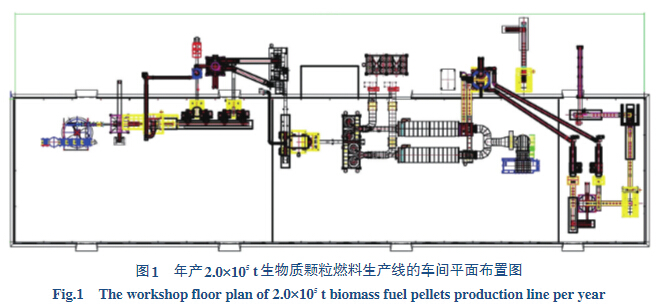

圖1為木煤課題組創建的目前國內首條生產規模為年產2.0×105t生物質顆粒燃料生產線的車間平面布置圖。主要包括木材削片與錘碎系統、碎料干燥系統、制粒系統以及成品處理與打包系統。主要設備包括:鼓式削片機、錘式粉碎機、三通道干燥機、環模壓輥制粒機、逆流冷卻器、顆粒篩選機、袋式包裝機、薄膜纏繞機,以及其他與之配套的各種運輸機和料倉等。

該生產線中采用了課題組大量自主研發的技術裝備,如目前國內產能、規格最大的環模制粒機(環模直徑為800mm、產能為5t/h)、三轉子粉碎機(產能20t/h),細碎料鉆石輥篩、比重氣力除砂分選裝置等設備(申報5項發明專利、獲得授權10項實用新型專利)。

4生物質固體成型燃料的成型機理

4.1加熱成型

植物原料主要由纖維素、半纖維素、木素組成。木素屬非晶體,為一種熱塑性高分子物質,無確定熔點,但具有玻璃態轉化溫度,而且較高,當溫度為70~110℃時軟化具有粘性,在壓力下可將植物原料中的半纖維素、纖維素在模具內壓縮粘結成顆粒燃料,顆粒燃料通常采用加熱成型方式。

4.2常溫成型

被粉碎后的生物質原料結構疏松、密度較小,當受到一定的外部壓力后,原料顆粒先后經過位置重新排列、顆粒機械變形和塑性流變等階段。由于非彈性或粘彈性的纖維分子之間的相互纏繞和絞和,在去除外部壓力后,一般不能再恢復原來的結構形狀。此外原料中所含的腐殖質、樹脂、蠟質等是固有的天然粘結劑,在成型過程中發揮有效的粘結作用。塊狀成型燃料常采用常溫成型方式。

5木煤的生產工藝研究

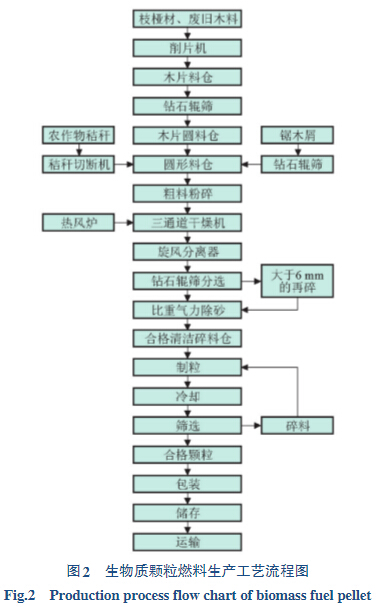

木煤(顆粒燃料)生產工序主要有原料切斷、干燥、除塵去鐵、篩選、再碎、去鐵、攪拌、高溫壓縮制粒、冷卻、篩選、包裝、儲存、運輸,具體工藝流程見圖2。

5.1備料工藝

原料以枝椏材為主,輔之農作物秸稈及外購鋸屑,可根據不同用戶對木煤熱值不同的要求,多種原料可實行精確地配比生產。

5.2粉碎工藝

采用二次粉碎工藝,即將削片后的木片送入錘刨機進行一次粉碎,使其分離成直徑小于12mm的物料,送入干燥機進行干燥,干燥后進行篩選,將大于6mm的物料送入錘刨機進行二次粉碎,合格物料再送入下道工序。烘干后物料粉碎容易得多,物料形態也較易控制,且二次粉碎比一次粉碎能耗降低30%左右。

5.3干燥工藝

采取兩臺三通道干燥機并聯使用的方法。可根據不同季節原料含水率的變化和產量要求,有時只開啟一臺或兩臺干燥機,為將來擴展產量留有余地。生產率相同時,三通道干燥機較短,占地面積小,出口溫度可比單通道干燥機低,熱效率高,著火機率也較少。

5.4原料清潔工藝

由于國內原料混雜,雜質含量比單一原料含量高,若不采取措施,生產的木煤灰分會超標,使用效果比較差。為此,引進消化吸收了意大利的原料清潔工藝技術,有效地剔除原料中的砂石等雜質。

5.5制粒成型工藝

在制粒成型工段,采用了多機組合的模式,安裝了自主研制的目前國內最大的環模直徑為800mm、單機產能為5t/h的ZLJ800型制粒機。木煤生產線產能最終取決于制粒機,制粒成型工藝采用多機組并聯方式。為節約勞動力和提高工作效率,在國內首次采用德國機器人碼垛系統。

5.6控制系統

采用PLC全自動控制界面,在中央控制室操作即可完成整線的操控。

6木煤生產關鍵設備研制

6.1木煤用削片機

木煤用削片機,需要將枝椏材切削成盡量小的尺寸,為此需對人造板用削片機的機構進行改造,并適當增加切削刀片數量,刀片伸出量、篩網網眼尺寸都進行了改進。改進后的木煤用削片機,整體能耗比同一型號的人造板用削片機電耗降低了35%左右。

6.2鉆石輥篩

在一般的木煤生產線上,對原料的篩選使用振動篩或分級篩。但是振動篩有一個致命的弱點,當使用振動篩篩選濕物料時,很容易堵塞篩網孔眼并使其后的產量降低。分級篩也存在一個弱點,它只能在厚度方向上對物料進行篩選。為了彌補振動篩和分級篩的不足,研究設計了一種鉆石輥篩,它共有三個篩分區,四個篩分值。

一級篩分區用于去除原料中的灰分、塵土,輥軸采用鉆石輥軸,即為輥軸的表面帶有凸起的菱形花紋,規格較細,輥面的間隙也較細;二級篩分區用來篩分鋸屑,在輥軸的主體部分車出凹槽,階梯狀凹槽的深度和寬度由所需篩分物料的規格決定,一根軸的環狀凹槽和相鄰軸的環狀突峰對接,形成矩形狀的排料口;三級篩分區用來篩分木片,輥軸為矩形花鍵軸,軸上套有標準鏈輪,鏈輪上有絲孔,用內六角螺栓將鏈輪固定在花鍵軸的凹槽中,相鄰軸上的鏈輪隔出一個個類似矩形的排料口,在矩形尺寸范圍內的木片落下,不在此范圍內超大木片將在最后一根軸的邊緣落下。該技術已獲得兩項專利(ZL201120174145.5和ZL201120347583.7)。

6.3木煤原料切碎機

城市廢棄木質材料增多,各種材料形態各異,不適合直接使用削片機削片,把這些形態各異的原料切碎成木煤生產需要的尺寸,是必須解決的問題。為此,本設備中設計了一種新型切削刀輥,采用組合刀具結構,可轉位組合刀具的一側刃口磨損后,調節緊固螺栓,旋轉至另一面刀刃即可,安裝方便,可多次重復使用,刀體螺旋對稱排列,切削時振動小、切削力大、能耗低。設計的一種切碎機新型刀輥已獲授權專利(ZL201220536279.1)

6.4三轉子錘刨機

錘刨機作為木煤生產中的重要設備,直接影響木煤生產的產量、質量、成本和能耗。設計出的高性能的三轉子錘刨機相對于二轉子錘刨機,在生產帶皮物料的加工中,具有切斷作用,不易堵塞網眼,產量比較穩定。在產能相同的前提下,相對于單轉子錘刨機,可節約能耗40%。三轉子錘刨機獲得了三項發明專利(ZL201120174144.0、ZL201120347586、L201220536279.1)。

6.5木煤制粒成型機

開發出環模直徑為800mm,單機產能為5t/h的制粒成型機。本制粒機中設置了調質噴水裝置和助劑添加裝置,可適當改善生物質顆粒的制粒工藝。與現有的“流入式”加水方式相比,噴水裝置將水加到一定的壓力后霧化噴入調質器內,增大了水分與物料的接觸面積,使物料的含水率更加均勻一致;采用助劑添加裝置向喂料螺旋中添加有助于成型的添加劑,能夠有效降低成型壓力,改善成型顆粒的品質,同時還在該機中設計了模輥間隙自動調節裝置,改善了操作條件,提高了機床的整體工作精度。在制粒成型機的研制過程中已獲授權專利四項(授權號分別為ZL201120174143.6、ZL201220282338.7、ZL201220268355.5和ZL201220282337.2)。進入實質審查的發明專利三項(申請號分別為201110274944.4、201210197640.7和201210197648.3)。

課題組還開發了成型壓塊機等設備,并在國內推廣了7條3000t~6000t/年的小型壓塊生產線。

7結語

課題組對木煤的規模化生產工藝與設備進行了系統的研究和開發。創建了目前國內首條年產2.0×105t生物質顆粒燃料生產線,在生產線中采用了大量自主研發的技術設備。實現了木煤的規模化和低成本生產。該生產線的建立和生產工藝及設備的研發成果在國內具有重要的示范意義,有助于推動生物質燃料產業的健康發展。 |