|

王欣,陸佳,蘇小紅,劉偉

(黑龍江省能源環境研究院,哈爾濱150027)

摘要:通過稀堿、稀酸和生物酶解預處理玉米秸稈,研究不同的預處理條件對秸稈厭氧發酵過程中pH值、日產氣量、CH4產氣量及H2產氣量等因素的影響。根據試驗結果得出預處理條件的預處理效果由高到低的順序依次為50U·g-1纖維素酶>5%NaOH>2.5%H2SO4,為沼液發酵工藝優化提供數據參考。

秸稈富含纖維素及木質素,相互混雜及交聯形成了復雜的纖維組織結構,其難以被微生物直接降解,如將秸稈直接厭氧發酵處理,實際產氣量少且慢,發酵時間過長,整體經濟利用率不高。秸稈預處理技術能夠明顯提升秸稈沼氣化利用率及產氣率。秸稈預處理方法種類多,包括物理、化學及生物預處理技術等,其中,物理、化學預處理技術研究應用較多,但實際應用過程中,會明顯增加成本費用,易出現二次污染問題[1]。而生物預處理技術主要基于細菌、真菌等各種微生物分解作用,整體處理過程高效清潔。

當前,國內外學者過于重視單一預處理方法工藝優化,對不同類型預處理方法處理效果比較分析的報道較少。本研究以玉米秸稈為研究對象,通過稀堿、稀酸和生物酶解預處理秸稈,分析不同預處理條件對秸稈厭氧發酵產氣效果的影響。

1試驗部分

1.1試驗材料

試驗材料為自然條件下風干的玉米水稻秸稈,來自于哈爾濱市江北區黑龍江科技大學附近村莊,并使用粉碎機粉碎。試驗的接種物取自黑龍江省能源院集成糞便綜合利用系統(IMUS),為牛糞高溫厭氧消化產沼氣后的固液混合物,其相關理化性質見表1。

1.2試驗裝置

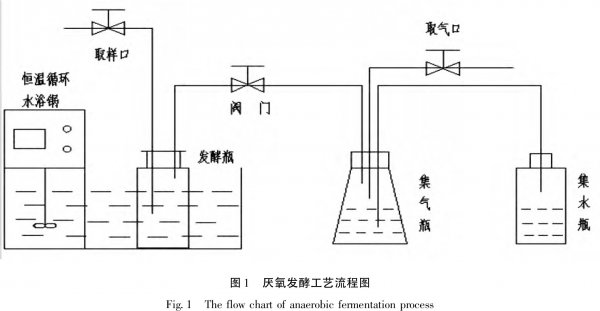

如圖1所示,試驗裝置主要利用恒溫循環水浴鍋(HH-4型),其中,發酵瓶使用廣口玻璃瓶,容積為2L,集氣裝置是1L容積的錐形瓶,發酵瓶設置發酵料液取樣口及氣體取樣口,定期取樣檢測料液pH值及沼氣氣體成分[2]。實際厭氧發酵產沼氣過程中,利用中溫發酵方式,試驗溫度控制在35℃±1℃。

待處理樣品放入25℃恒溫培養箱中,7d后倒入發酵罐中進行發酵。秸稈和牛糞質量比為1∶1,干物質各取50g,然后添加一定量接種沼液,定容至2L裝罐,最后放入35℃±1℃的恒溫循環水浴鍋中進行發酵,定時檢測發酵料液pH值、氣體組分含量及日產氣量,并詳細記錄相關數據。

1.3分析項目及分析方法

試驗中分析項目使用的設備及方法如下:總固體質量百分數TS:烘干法(電熱鼓風干燥箱);pH值,pH計(梅特勒FE20-S);產氣量,使用排水集氣法收集氣體,每日定時使用量筒測量集水瓶排水量。CH4檢測:沼氣分析儀(GASBOARD-3200L)。H2檢測:氫氣檢測儀(TIF-8800A)。灰分檢測:GB/T2677.31993。

2結果與分析

前期試驗分別采用稀堿、稀酸及纖維素酶預處理秸稈,其中NaOH溶液濃度為1%、3%、5%、7%,H2SO4溶液濃度為1.5%、2%、2.5%、3%,同時利用3%NaOH預處理秸稈,添加一定量的磷酸,將pH值調整至5,再添加20U·g-1、30U·g-1、40U·g-1、50U·g-1TS的纖維素酶,分別將上述預處理后的秸稈和接種沼液混勻進行厭氧發酵[3]。本研究選擇5%NaOH、2.5%H2SO4及50U·g-1TS纖維素酶預處理秸稈,評估其對秸稈發酵pH值、日產氣量、CH4產氣量、H2產氣量等因素的影響。

2.1不同預處理對秸稈厭氧發酵pH值的影響

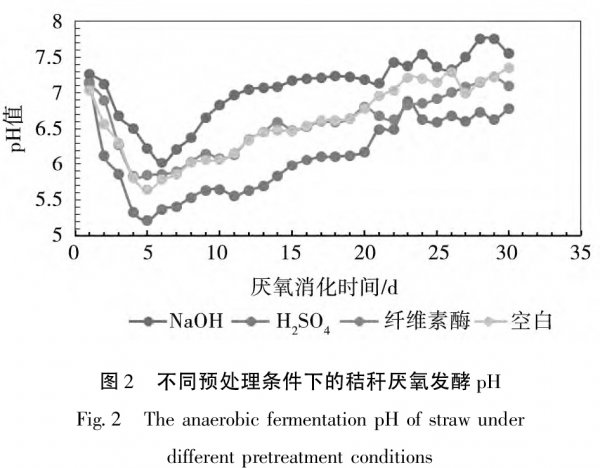

pH值作為沼氣發酵反應關鍵性檢測指標之一。一般沼氣微生物發酵pH值基本控制在4.0~8.5,以確保秸稈處理質量。所以,研究厭氧發酵過程中,不同預處理方法pH值變化情況十分必要,具體見圖2所示。

由圖2可知,不同預處理組實際發酵的初期階段,pH值均出現顯著下降,5~6d,pH值基本為最低點,然后逐步上升,第25d后,pH值相對穩定,pH值大體在5~7.8,這主要與微生物活動具有一定關聯性。秸稈木質素、半纖維素及纖維素水解反應完成后,產氫產乙酸菌處理預處理產物產生乙酸、H2及CO2,致使pH值顯著降低。產甲烷過程中,產甲烷菌能夠將H2及CO2轉化為CH4,或將甲酸轉化為CH4,還可基于乙酸脫羧反應生成CH4,使pH值明顯增加。與5%NaOH及纖維素酶相比,2.5%H2SO4預處理組pH值相對較低。

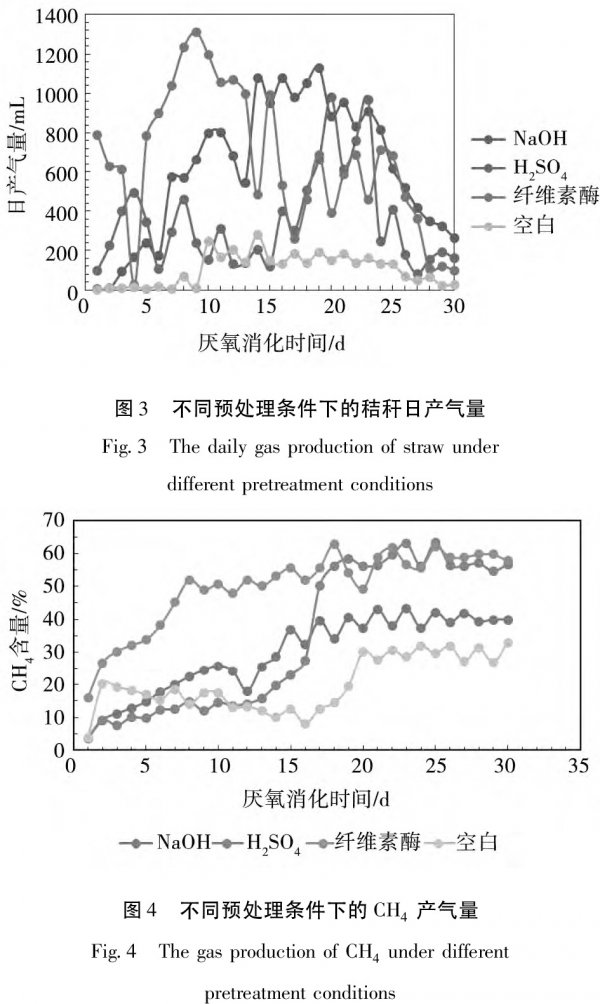

2.2不同預處理對秸稈厭氧發酵CH4產氣量的影響

由圖3可知,除了空白組外,使用其他預處理方法時,均有顯著的厭氧發酵產氣高峰期。其中,采用5%NaOH預處理時,最高日產氣量為第19d,實際產氣量為1130mL。2.5%H2SO4預處理組第20d達到最大產氣量,為978mL。50U·g-1TS的纖維素酶第4d達到最低點,日產氣量僅為27mL,然后進入高峰期,第9d日產氣量為1312mL。

從圖4可以看出,與空白組比較,其他預處理組發酵過程中,CH4含量增加速度快,自第16d開始,CH4含量均可超過30%,而空白組CH4含量低,低于30%。其中,5%NaOH預處理組CH4含量最高值為42.8%;2.5%H2SO4預處理組CH4含量最高值為62.7%;50U·g-1TS纖維素酶生物預處理組第4dCH4含量超過30%,其CH4含量最高值為63.8%。

根據上述數據分析,采用不同預處理技術均可使秸稈組分分解,且發酵液中存在產酸菌及產甲烷菌,其可利用底物進行高質量的代謝活動,產生一定量的氣體。基于反應的持續進行,秸稈組分消耗增多,導致產酸菌及產甲烷菌代謝活動減緩,產氣量相應降低。從這些數據可知,與其他預處理組相比,5%NaOH溶液預處理組日產氣量最高值大,而50U·g-1TS纖維素酶預處理組的CH4含量最高。

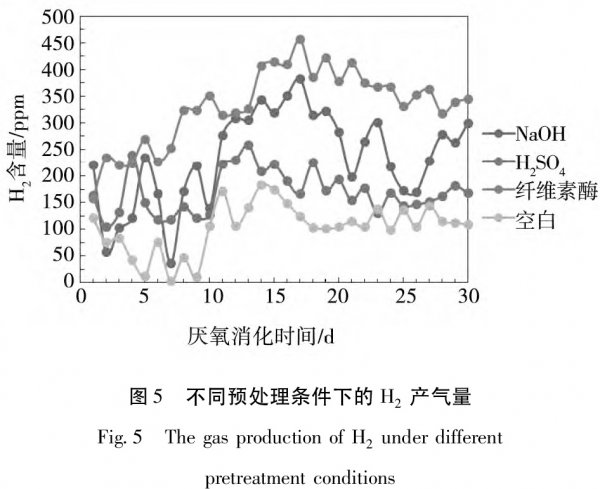

2.3不同預處理對秸稈厭氧發酵H2產氣量的影響

由圖5數據可知,空白組H2含量低,基本低于200ppm。2.5%H2SO4預處理組H2含量為100~250ppm。5%NaOH預處理組H2含量為100~375ppm。50U·g-1TS纖維素酶預處理組H2含量為100~456ppm,H2含量峰值最高。

2.4轉化效率對比分析

根據上述數據可知,不同預處理技術均能對秸稈的纖維結構起到顯著破壞作用,提升微生物對發酵物質的利用率及酶解效率,全面增加秸稈的實際厭氧發酵轉化速率。與對照組相比,采用稀酸、稀堿及纖維素酶預處理方式,均可顯著縮短發酵產氣周期,增加原料的生物降解速率。

根據表2所示,由物能轉化率分析,空白組累積產氣量為3086.4mL,累積產甲烷量為604.06g,其TS產氣率為61.73mL·g-1,TS產甲烷率為12.1mL·g-1,采用不同預處理后的TS產氣率及TS產甲烷率均明顯增加。NaOH、H2SO4及纖維素酶預處理組累積產氣量分別為18448.5mL、10315.2mL、19724mL,與空白組比較來說,實際增長597.73%、334.21%和639.06%。所以,就TS產甲烷率及累積產氣量來說,纖維素酶處理效果最好,NaOH處理效果略差,而H2SO4最低。

3結語

研究主要考慮稀堿、稀酸和生物酶解預處理條件對秸稈厭氧發酵產氣效果的影響,依據實驗數據獲得以下條件:三種預處理后秸稈厭氧發酵沼液pH值為5~7.8,且2.5%H2SO4預處理組pH值低,5%NaOH溶液預處理組日產氣量最高,50U·g-1TS纖維素酶預處理組的CH4含量最高,最高值為63.8%,H2含量為100~456ppm,H2含量峰值最高。另外,依據TS產甲烷率及累積產氣量數據可知,預處理效果:50U·g-1纖維素酶>5%NaOH>2.5%H2SO4。

參考文獻:

[1]王欣,蘇小紅,郭廣亮.秸稈厭氧消化預處理技術研究進展[J].黑龍江科學,2015,(01):7-9.

[2]梁仲燕,戴本林,郭旭晶,etal.H3PO4預處理水稻秸稈厭氧發酵產沼氣的試驗研究[J].中國沼氣,2016,34(03):31-35.

[3]夏江華,付龍云,楊光.秸稈厭氧發酵產沼氣技術研究進展[J].山東農業科學,2015,(12):115-119. |