|

袁守利,張勝?gòu)?qiáng),汪雨航

(武漢理工大學(xué)汽車工程學(xué)院,湖北武漢430070)

摘要:在試驗(yàn)和測(cè)量的基礎(chǔ)上,運(yùn)用Catia對(duì)某生物質(zhì)熱風(fēng)爐的換熱器進(jìn)行三維建模,運(yùn)用Workbench中的Mesh模塊對(duì)其進(jìn)行網(wǎng)格劃分,運(yùn)用Fluent對(duì)熱風(fēng)爐換熱器中空氣流場(chǎng)和煙氣流場(chǎng)進(jìn)行數(shù)值模擬,得到空氣和煙氣的溫度場(chǎng)、速度場(chǎng)等數(shù)據(jù),并對(duì)計(jì)算結(jié)果進(jìn)行分析討論,提出改進(jìn)措施,通過(guò)試驗(yàn)證明了數(shù)值模擬的準(zhǔn)確性。

生物質(zhì)熱風(fēng)爐作為一種節(jié)能、環(huán)保的加熱取暖裝置,已經(jīng)得到越來(lái)越多的應(yīng)用,可以在冬天用作取暖設(shè)備,也可以為糧食作物等烘干提供熱源,還可以為溫室大棚保溫等。生物質(zhì)熱風(fēng)爐主要包括鼓風(fēng)機(jī)、燃燒裝置、換熱器等,其中換熱器是將熱流體的部分熱量傳遞給冷流體的裝置,生物質(zhì)熱風(fēng)爐的經(jīng)濟(jì)性、可靠性及使用性很大程度上受到換熱器結(jié)構(gòu)的影響。

由于換熱器結(jié)構(gòu)的復(fù)雜性,影響換熱效率的因素眾多,若僅僅依靠試驗(yàn)來(lái)優(yōu)化換熱器的結(jié)構(gòu)以最大限度地提高其換熱效率,那將是一個(gè)及其繁瑣且冗長(zhǎng)的過(guò)程。隨著計(jì)算機(jī)技術(shù)的發(fā)展和計(jì)算流體動(dòng)力學(xué)(computational fluid dynamics,CFD)知識(shí)的不斷完善,CFD軟件的計(jì)算速度、穩(wěn)定性、精確性已經(jīng)達(dá)到了可以信賴的程度。因此,對(duì)某生物質(zhì)熱風(fēng)爐進(jìn)行CFD分析,得出內(nèi)部氣流的溫度場(chǎng)、速度場(chǎng),然后對(duì)其進(jìn)行評(píng)價(jià)、優(yōu)化以提高換熱效率,最后通過(guò)試驗(yàn)驗(yàn)證結(jié)構(gòu)的合理性。

1仿真模型

1.1物理模型的建立

該熱風(fēng)爐的換熱器為間壁式換熱器,溫度不同的兩種流體在被非隔熱壁面分開(kāi)的空間中流動(dòng),通過(guò)壁面?zhèn)鳠岷土黧w在導(dǎo)熱壁表面對(duì)流,實(shí)現(xiàn)兩種流體之間的換熱。換熱器一般有管殼式和套管式兩類,這里模擬的是管殼式換熱器。

物理模型是進(jìn)行后續(xù)模擬的實(shí)體基礎(chǔ),合理的物理模型能夠?yàn)楹罄m(xù)網(wǎng)格劃分及分析計(jì)算省去很多不必要的麻煩。在三維軟件Catia中建立的換熱器物理模型如圖1所示,換熱器主要參數(shù)如表1所示。

換熱器的下方即為燃燒室,秸稈等生物質(zhì)燃料在其下方燃燒,產(chǎn)生煙氣伴隨著大量熱量流進(jìn)換熱管(管程流體),換熱器上方(即煙氣出口)裝有引風(fēng)機(jī)使生物質(zhì)燃料燒得更旺,產(chǎn)生更多的熱量。干凈的冷空氣從換熱器下面方形入口進(jìn)入(殼程流體),通過(guò)壁面的導(dǎo)熱和冷空氣在換熱管壁表面的對(duì)流獲得熱量,從換熱器上方圓形出口流出變成所需要的熱空氣。

1.2計(jì)算模型的確定

流體流動(dòng)受物理守恒定律的支配,基本的守恒定律包括:質(zhì)量守恒定律、動(dòng)量守恒定律、能量守恒定律。如果流動(dòng)包含不同成分(組元)的混合或相互作用,系統(tǒng)還要遵守組分守恒定律。如果流動(dòng)處于湍流狀態(tài),系統(tǒng)還要遵守附加的湍流輸運(yùn)方程[1]。

換熱器的傳熱數(shù)學(xué)模型用三維不可壓縮的質(zhì)量守恒方程、動(dòng)量守恒方程、能量守恒與導(dǎo)熱方程及湍流方程。Fluent提供了多種湍流模型,但是,沒(méi)有一個(gè)模型對(duì)于所有問(wèn)題是通用的。綜合考慮流體的可壓性、計(jì)算的精確性、計(jì)算機(jī)的CPU能力、時(shí)間的花費(fèi)等因素,選用標(biāo)準(zhǔn)k-ω模型,標(biāo)準(zhǔn)k-ω模型預(yù)測(cè)了自由剪切流傳播速率,像尾流、混合流動(dòng)、平板饒流、援助饒流和放射狀噴射,因而可以應(yīng)用于墻壁束縛流動(dòng)和自由剪切流動(dòng)。

1.3模型處理及網(wǎng)格劃分

1.3.1模型處理

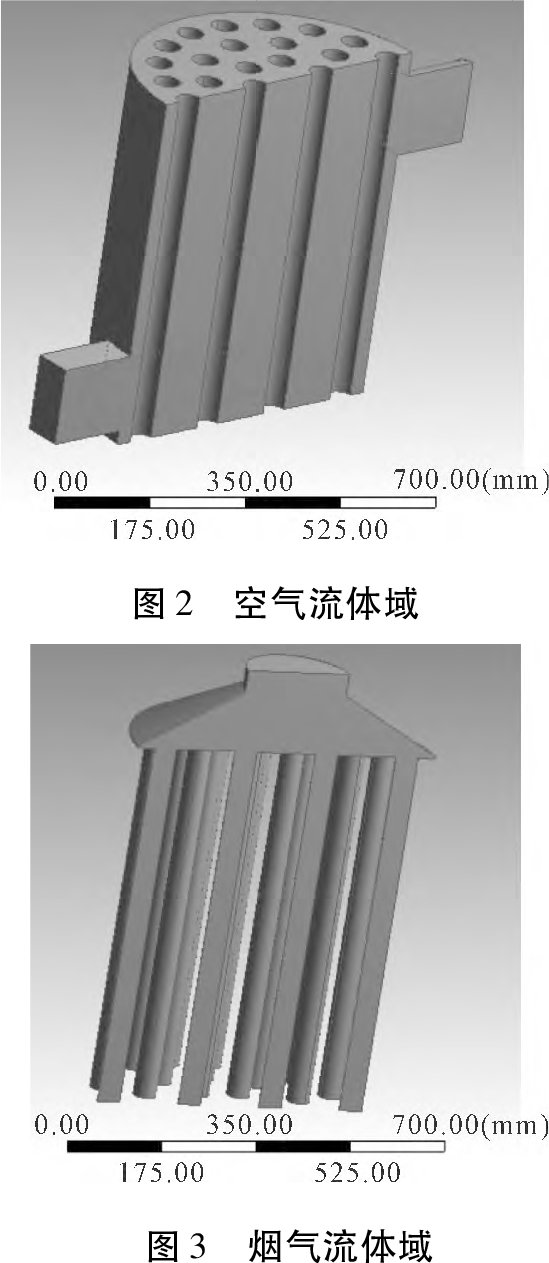

為了便于分析,換熱管的布置形式設(shè)計(jì)成對(duì)稱的。將三維的物理模型導(dǎo)入到Workbench的Geometry單元模塊里并創(chuàng)建對(duì)稱面。接下來(lái)抽取換熱器的流體域,抽取的空氣與煙氣流體域分別如圖2和圖3所示。

1.3.2網(wǎng)格劃分

網(wǎng)格劃分在整個(gè)數(shù)值模擬中是極其重要的一個(gè)環(huán)節(jié),劃分出來(lái)的網(wǎng)格好壞直接影響到求解的準(zhǔn)確性,若網(wǎng)格很差甚至不能求解。在該模型中需要設(shè)置Mesh interface,兩個(gè)Interface節(jié)點(diǎn)應(yīng)盡可能地保持一致,網(wǎng)格尺寸盡可能地接近,否則在生成Mesh interface時(shí)不能很好地進(jìn)行耦合,從而導(dǎo)致無(wú)法求解。經(jīng)過(guò)多次試驗(yàn)比較,最終確定網(wǎng)格尺寸設(shè)置如圖4所示,煙氣流體域和空氣流體域均設(shè)置有3層邊界層,第一層為1mm,增長(zhǎng)因子為1.2。

2初始化及邊界條件的設(shè)置

由于熱風(fēng)爐中的溫度壓力都比較高,換熱管材質(zhì)采用20#鋼,為了節(jié)省成本,其他處采用Q235鋼,這兩種材料的物性參數(shù)如表2所示。煙氣與空氣在各溫度下的物性參數(shù)分別如表3和表4所示。

需要設(shè)定的邊界條件:①兩個(gè)速度進(jìn)口邊界條件,包括流體入口速度、壓力、溫度、湍流強(qiáng)度、水力直徑;②兩個(gè)壓力出口邊界條件,包括出口處相對(duì)壓力、湍流強(qiáng)度、水力直徑;③壁面邊界條件,主要有壁面溫度。

3模擬結(jié)果及分析

3.1管程流場(chǎng)分析

換熱管的研究是換熱器結(jié)構(gòu)研究的重點(diǎn)之一,合理的換熱管結(jié)構(gòu)能在很大程度上提高換熱器的熱效率。數(shù)值模擬中,管程流體為熱流體即煙氣流,通過(guò)對(duì)換熱管內(nèi)流體進(jìn)行CFD模擬,得出換熱管流體的溫度場(chǎng)、速度場(chǎng)等,再對(duì)這些場(chǎng)進(jìn)行分析對(duì)比,對(duì)原始的換熱管進(jìn)行優(yōu)化,設(shè)計(jì)出效率更高的換熱管。

3.1.1溫度場(chǎng)分析

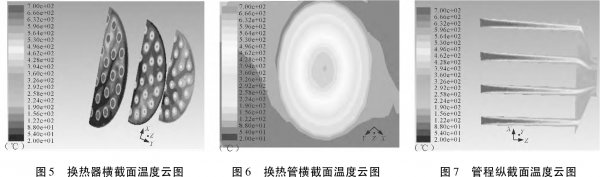

圖5所示由左至右依次為換熱器底部、中部、頂部橫截面的溫度云圖,圖6中圓形區(qū)域?yàn)閾Q熱管中部橫截面溫度分布云圖,可以看出換熱管中心溫度高,壁面溫度低,且溫度梯度大。這主要是由于流體粘度的存在,靠近壁面流體流動(dòng)狀態(tài)為層流,而層流熱阻大,形成了熱邊界層,此處的傳熱效果有待進(jìn)一步提高。圖7所示為管程流體域軸向?qū)ΨQ面上的溫度分布云圖,管程中的煙氣溫度逐步降低,在一定程度上表明換熱比較明顯。

3.1.2速度場(chǎng)分析

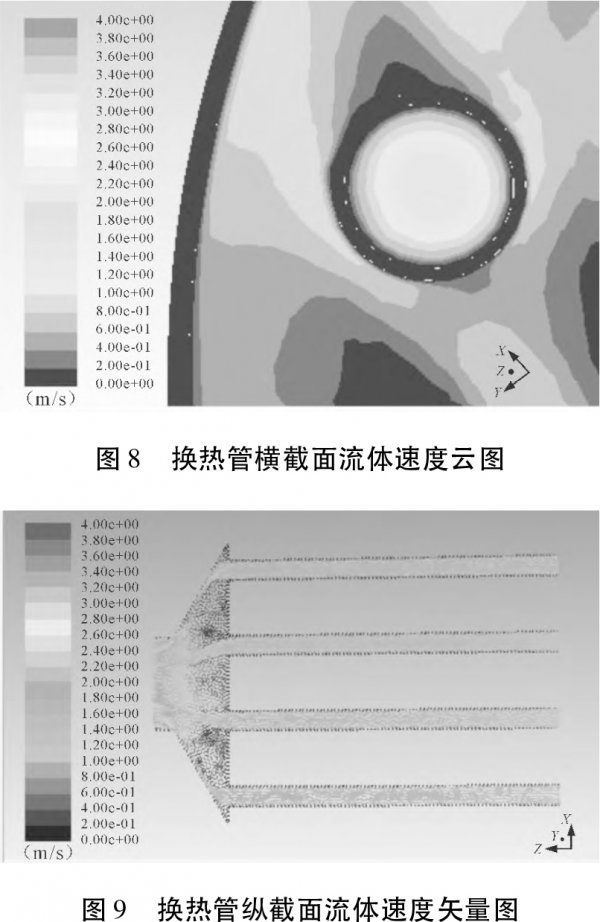

為進(jìn)一步了解換熱管內(nèi)的煙氣流動(dòng)狀態(tài)對(duì)換熱器傳熱的影響,對(duì)煙氣流動(dòng)的速度場(chǎng)進(jìn)行分析。圖8、圖9所示分別為換熱管橫、縱截面流體速度矢量圖。由圖8可以看出,換熱管橫截面速度分布變化不是很明顯,速度梯度較小;而從圖9可以看出,管程中的流體在換熱管內(nèi)流速先是稍有增大,然后到換熱管中部及后部流速基本穩(wěn)定下來(lái)。綜上可知:煙氣流體在換熱管內(nèi)的速度變化幅度不大,湍流強(qiáng)度較小,傳熱阻力較大。

3.2殼程流場(chǎng)分析

數(shù)值模擬中,殼程流體為冷流體即空氣流,殼程殼體結(jié)構(gòu)是換熱器研究的另一重點(diǎn)。若殼體結(jié)構(gòu)設(shè)計(jì)不合理,容易導(dǎo)致傳熱效率降低、流動(dòng)損失增大等缺陷,因此設(shè)計(jì)合理的殼體結(jié)構(gòu),改善換熱器的殼程流動(dòng)狀態(tài)能有效消除這些缺陷。

3.2.1溫度場(chǎng)分析

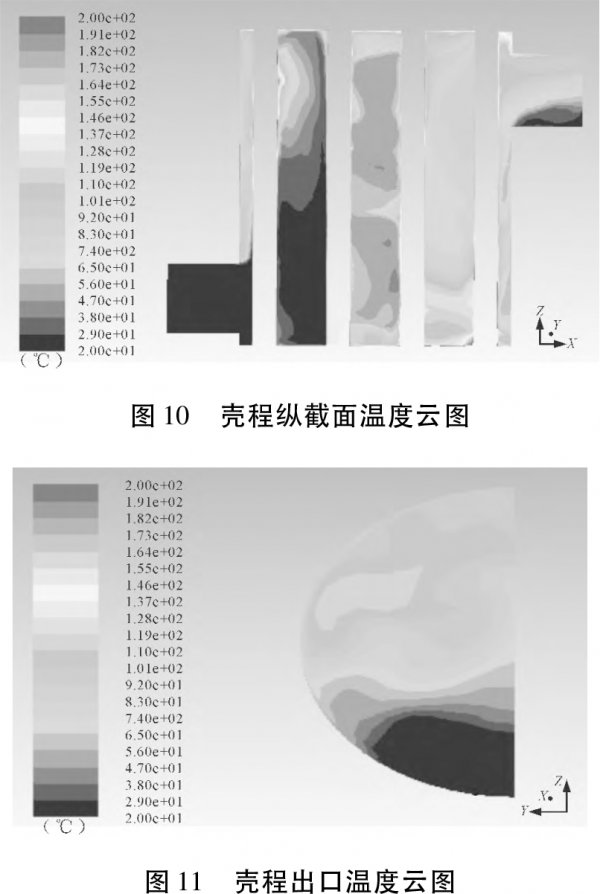

圖10和圖11所示分別為殼程縱截面和出口處的溫度云圖。由圖10可知,殼程中空氣溫度總體上沿流體的流動(dòng)方向逐漸升高,且離換熱管壁越近,溫度越高。但仔細(xì)觀察,在換熱器右下角和左上角都有塊區(qū)域溫度比周圍溫度高,這是因?yàn)榱黧w在這個(gè)區(qū)域處于相對(duì)停止的狀態(tài),其中存在許多小渦流,小渦流中的流體速度很低,使得這塊區(qū)域很快被加熱,又由于處于停滯狀態(tài),熱量無(wú)法傳遞出去,因此這塊區(qū)域溫度相對(duì)較高,即形成了“傳熱死區(qū)”。由圖11可以看出殼程出口處流體平均溫度為91.6℃,但溫度分布不均勻。

3.2.2速度場(chǎng)分析

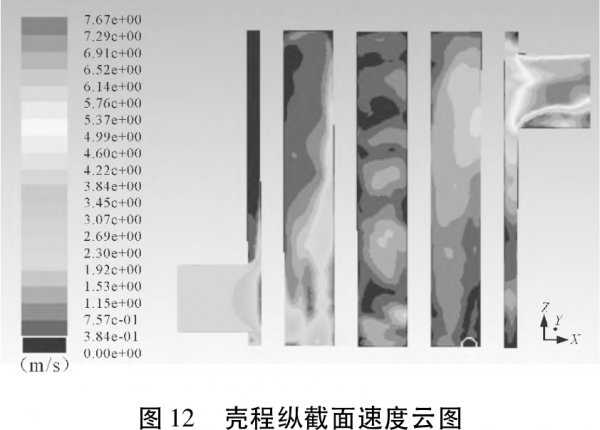

圖12所示為殼程縱截面速度云圖,上述傳熱死區(qū)處的速度恰好與圖12所示相符合,在換熱器的左上角和右下角速度很低,流體幾乎處于停滯狀態(tài),空氣流體從殼程入口進(jìn)入,經(jīng)過(guò)換熱管的擾流,斜向上沿殼程出口出去。故應(yīng)采取適當(dāng)?shù)拇胧﹣?lái)消除“傳熱死區(qū)”的存在。

4優(yōu)化措施及結(jié)果

4.1優(yōu)化措施

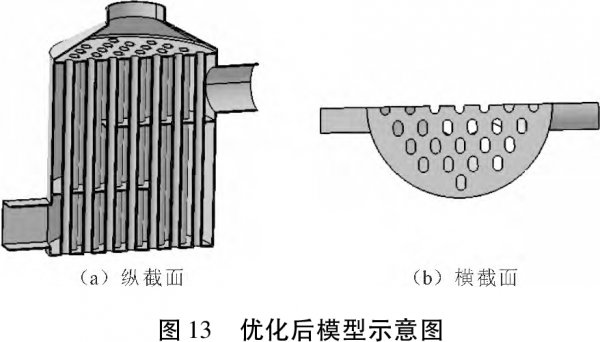

采取以下措施對(duì)模型進(jìn)行優(yōu)化:①適當(dāng)增加換熱管的數(shù)量,從原來(lái)的34根增加到39根;②換熱管形狀由圓管改成當(dāng)量直徑相當(dāng)?shù)谋夤埽虎蹥こ虄?nèi)加兩塊隔板起擾流作用,以消減兩個(gè)角落處的“傳熱死區(qū)”。優(yōu)化后模型如圖13所示。

4.2優(yōu)化后結(jié)果分析

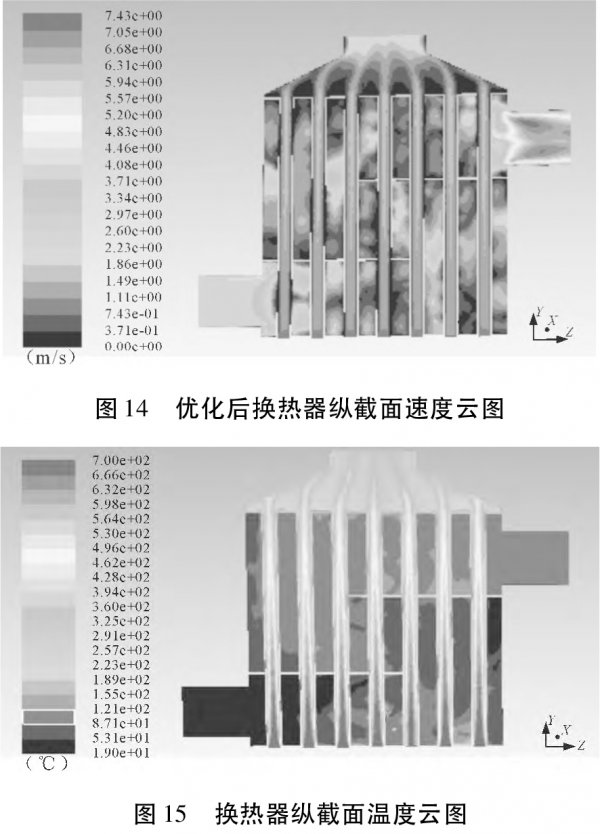

優(yōu)化后換熱器的縱截面速度和溫度云圖分別如圖14和圖15所示。由圖14可以看出,殼程流體從殼程入口進(jìn)入,由于橫截面的擴(kuò)張,速度突然降低,流體經(jīng)過(guò)換熱管的擾流作用,速度時(shí)高時(shí)低,形成比較劇烈的紊流。與圖12相比,由于殼程內(nèi)加裝了兩塊隔板,消除了殼程中的流體停滯區(qū),促進(jìn)了換熱器的傳熱。

由圖15可以發(fā)現(xiàn),管程流體溫度從入口到出口的變化比圖7明顯得多,說(shuō)明扁管的傳熱效果比圓管好,換熱管的優(yōu)化是合理的;由于殼程中兩塊隔板的作用,殼程流體溫度從入口到出口呈“Z”字型升高,與圖10相比,優(yōu)化后的模型中并無(wú)溫度過(guò)高或過(guò)低的區(qū)域,出口平均溫度達(dá)到111.6℃,且溫度分布均勻,說(shuō)明換熱器殼程結(jié)構(gòu)的優(yōu)化也是合理的。

5模擬結(jié)果與試驗(yàn)結(jié)果對(duì)比

模擬用的模型與試驗(yàn)樣機(jī)尺寸相同,測(cè)量位置及方法參考燃煤熱風(fēng)爐標(biāo)準(zhǔn)JB/T6672-2011。數(shù)值模擬中用到的邊界條件如殼程管程入口流速、入口溫度等均來(lái)自此次試驗(yàn),模擬結(jié)果與試驗(yàn)結(jié)果的對(duì)比項(xiàng)為殼程流體出口溫度,其數(shù)值的大小能體現(xiàn)換熱器熱效率的高低。表5所示為模型優(yōu)化前后殼程出口溫度試驗(yàn)值與模擬值對(duì)比,兩者吻合得較好,誤差在10%之內(nèi),驗(yàn)證了數(shù)值模擬的準(zhǔn)確性。

6結(jié)論

通過(guò)對(duì)熱風(fēng)爐換熱器的殼程流體與管程流體進(jìn)行CFD模擬仿真,分別對(duì)換熱器的管程流體和殼程流體的流場(chǎng)特征進(jìn)行了認(rèn)真的研究,找出其不合理之處,并提出優(yōu)化方案,通過(guò)試驗(yàn)驗(yàn)證了數(shù)值模擬的準(zhǔn)確性以及優(yōu)化的合理性。

|