|

王斯一,張彩虹,米鋒

(北京林業(yè)大學(xué)經(jīng)濟(jì)管理學(xué)院,北京100083)

摘要:電力行業(yè)是我國碳排放的重要來源,發(fā)電企業(yè)碳減排的施行對我國踐行低碳經(jīng)濟(jì)有重要意義。文章以燃煤發(fā)電企業(yè)與生物質(zhì)發(fā)電企業(yè)為例,運用資源價值流方法,在分析全生命周期流程企業(yè)經(jīng)濟(jì)成本與碳足跡的流動和結(jié)轉(zhuǎn)的同時,探討各階段經(jīng)濟(jì)成本與碳排放,有助于企業(yè)實施具有針對性的碳控制和碳減排。經(jīng)計算,生物質(zhì)發(fā)電經(jīng)濟(jì)成本高于燃煤發(fā)電,但每kwh燃煤發(fā)電的碳足跡是生物質(zhì)發(fā)電的6.05倍,在僅考慮市場經(jīng)濟(jì)成本條件下,傳統(tǒng)能源發(fā)電具有明顯優(yōu)勢,但納入環(huán)境效益和低碳經(jīng)濟(jì)因素,生物質(zhì)發(fā)電則更有潛力。從生命周期階段來看,兩者90%以上碳足跡均來源于生產(chǎn)階段,在此階段如何尋求碳減排有效途徑對企業(yè)低碳目標(biāo)的實現(xiàn)有重要意義。

引言

電力行業(yè),尤其是燃煤發(fā)電是我國環(huán)境污染和碳排放的重要來源[1]。如何兼顧經(jīng)濟(jì)發(fā)展與環(huán)境保護(hù),實現(xiàn)我國電力行業(yè)的低碳化發(fā)展,是我國電力企業(yè)面臨的巨大挑戰(zhàn)[2]。生物質(zhì)能源作為重要可再生能源[3],其低碳、低硫、少氮[4]的環(huán)境特性為適量補充或替代燃煤發(fā)電帶來可行性,對電力行業(yè)減排任務(wù)的完成與我國低碳經(jīng)濟(jì)的施行有著積極推動作用[5,6]。

碳足跡作為碳排放衡量指標(biāo)[7,8],為發(fā)電企業(yè)的碳排放評價提供了有效工具,從完整生產(chǎn)流程中揭示各生產(chǎn)階段的碳排放過程,能夠具體衡量發(fā)電過程中的碳排放量[9-12],企業(yè)管理決策的制定應(yīng)當(dāng)充分考慮基于價值鏈分析的碳足跡[13],以深度分析企業(yè)碳排放的本質(zhì)過程,找出碳排放量居高不下的瓶頸環(huán)節(jié)。當(dāng)前碳足跡研究的重點主要集中于燃煤發(fā)電行業(yè)[15,16]和鋼鐵行業(yè)[17],劉韻[15]、閻建明[16]、王云[18]均對燃煤發(fā)電中各階段的碳足跡、碳捕捉和碳封存進(jìn)行了生命周期評價。針對傳統(tǒng)能源與可再生能源碳足跡的比較,賈亞雷[19]對比了燃煤發(fā)電與風(fēng)光發(fā)電生命周期內(nèi)的碳足跡及環(huán)境負(fù)荷影響;黃思維等[20]通過環(huán)境和經(jīng)濟(jì)兩個角度綜合對比生命周期各階段顆粒燃料和煤炭,認(rèn)為生物質(zhì)燃料是煤炭較為理想的替代能源。然而,現(xiàn)有碳排放成本較多集中于宏觀與中觀角度,涉及企業(yè)微觀角度較少,且更多側(cè)重碳排放事后補償研究,對于企業(yè)生命周期碳排放測算控制較忽略。

資源價值流將傳統(tǒng)人、財、物的會計核算擴(kuò)展到環(huán)境經(jīng)濟(jì)的范圍,不僅包含各類資源成本、收益,還加入了產(chǎn)生的廢棄物對環(huán)境系統(tǒng)的損害價值[21,22]。將碳排放、環(huán)境效益與資源價值流相結(jié)合的研究日益增多,肖序等[23]首次提出資源價值流會計這一理念并構(gòu)建方法,提倡使用該方法計算碳足跡,基于逐步結(jié)轉(zhuǎn)模式將外部碳因子納入企業(yè)碳成本管理和經(jīng)營決策中;湯曉東[24]將資源流轉(zhuǎn)方法應(yīng)用于碳排放成本的計算,計算資源、能源消耗導(dǎo)致的直接碳排放以及外購能源帶來的間接碳排放。資源價值流的核算方法克服了單純使用物質(zhì)流進(jìn)行分析的局限性,對能源、資源等在企業(yè)內(nèi)部不同空間發(fā)生的位移進(jìn)行價值確認(rèn)[25],補充了針對外部環(huán)境損害的測量。基于低碳理論的資源價值流在分析企業(yè)經(jīng)濟(jì)成本的同時,還將生產(chǎn)經(jīng)營過程中所引起的非期望產(chǎn)出碳排放納入成本計算,可以改變以往排放物所帶來的環(huán)境損失并未以合適的市場價格體現(xiàn)的不足。

本文基于資源價值流與碳足跡方法,構(gòu)建電力企業(yè)價值流程,使經(jīng)濟(jì)成本與碳排放成本的流動和結(jié)轉(zhuǎn)在其中體現(xiàn),并對納入碳足跡評價前后的生物質(zhì)發(fā)電企業(yè)與燃煤發(fā)電企業(yè)效益做出對比分析,不僅可以幫助相關(guān)企業(yè)測算總的碳成本,直觀判斷生物質(zhì)能源是否具有環(huán)境優(yōu)勢,還能夠令企業(yè)發(fā)現(xiàn)不同階段碳排放情況,有助于碳排放成本的分析、考核和控制,以便探尋存在碳減排機會的流程,有針對性地實施碳減排計劃。

1研究方法

1.1發(fā)電企業(yè)資源價值流程分析

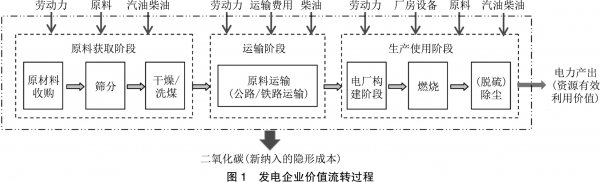

從資源價值流角度度量,生物質(zhì)能源發(fā)電主要包括原料獲取、運輸以及生產(chǎn)使用3個階段,具體涵蓋原材料收購、預(yù)處理(篩分、干燥)、運輸、發(fā)電、除塵、廢棄物處理等過程;為易于比較,同樣將燃煤發(fā)電流程劃分為原料獲取、運輸、生產(chǎn)使用3階段,具體環(huán)節(jié)包括煤炭開采、洗選加工、運輸、鍋爐燃煤、脫硫除塵、廢棄物處理。伴隨大量能源資源消耗,以上流程均會產(chǎn)生直接和間接碳排放,生物質(zhì)發(fā)電與燃煤發(fā)電價值流轉(zhuǎn)過程如圖1所示。

1.2碳足跡評價標(biāo)準(zhǔn)及核算方法

基于發(fā)電企業(yè)資源價值流程,對每階段直接和間接產(chǎn)生CO2(或CO2當(dāng)量)排放量及由此而產(chǎn)生的補償為研究對象。直接排放源,指企業(yè)擁有或控制的,如工廠、管道、公司設(shè)備、交通工具等所產(chǎn)生的碳排放;間接排放是所消耗外購能源,如電、蒸汽等以及價值鏈上下游,如原材料開采、使用期間所產(chǎn)生的碳排放之和。

通常碳排放量的計算方法主要有實際測量法、質(zhì)量平衡法以及排放系數(shù)法(排放因子法),其中排放系數(shù)法應(yīng)用較為廣泛,本文擬采用IPCC推薦系數(shù)法進(jìn)行碳排放計量與計算。在發(fā)電企業(yè)的價值流過程中,假設(shè)共有m個直接碳排放源以及n個間接碳排放源。對于直接碳排放源的計量可用公式計量,DCEm表示第m種直接碳排放源的碳排放,Cm為產(chǎn)生直接碳排放的活動強度,EFm表示該項活動的排放系數(shù)。對于間接碳排放而言,碳排放公式可表示為ICEn=Cn×EFn,ICEn表示第n種間接碳排放源的碳排放,Cn為產(chǎn)生間接碳排放的活動強度,EFn表示該項活動的排放系數(shù)。因此,發(fā)電企業(yè)的碳足跡CE可總結(jié)為CE=Cm×EFm+Cn×EFn。

1.3經(jīng)濟(jì)成本核算方法構(gòu)建

在企業(yè)發(fā)電資源價值流的原料開采獲取階段、運輸階段以及燃燒發(fā)電階段,產(chǎn)生的不同經(jīng)濟(jì)成本價值流如下:

原料獲取階段經(jīng)濟(jì)成本C1=C工具購買+C工具使用+C人工成本+C原料

其中,C工具購買成本指某類固定資產(chǎn)年折舊額;C工具使用包含所使用開采、收集工具購買成本以及使用時的能源消耗,主要指化石能源的消耗量;C人工成本指生物質(zhì)獲取階段所使用的人力成本;對于生物質(zhì)發(fā)電來講,還包含原料成本C原料,即秸稈、木質(zhì)生物質(zhì)能源的獲取成本,具體為C原料=Qi原料×Pi原料,Qi原料表示第i種原材料的數(shù)量,Pi原料為第i種原材料的價格。

運輸階段經(jīng)濟(jì)成本C2=C車輛購置折舊+C運輸費用+C人工成本

在原料運輸階段,成本的消耗主要是車輛的購置以及車輛、火車運行所需要的煤炭、柴油、汽油或天然氣等能源。其中,C車輛購置折舊指某一年運輸車輛的固定資產(chǎn)折舊額,據(jù)規(guī)定,汽車等運輸工具按照4年進(jìn)行折舊。C運輸費用主要包括車輛運輸中消耗的能源成本。

燃燒發(fā)電階段經(jīng)濟(jì)成本C3=C電廠構(gòu)建折舊+C設(shè)備折舊+C財務(wù)費用+C維護(hù)+C水+C電+C人工

電廠的建設(shè)是一項較為大型和復(fù)雜的工程,構(gòu)建時需要大量資金的投入用以建設(shè)或購買廠房,置備生產(chǎn)設(shè)備,若企業(yè)資金源自貸款則涉及到財務(wù)費用,這些固定成本根據(jù)一定的折舊年限折現(xiàn),以計算其每一年的攤銷成本。在運行發(fā)電階段,經(jīng)濟(jì)成本較為復(fù)雜,不僅包括了設(shè)備的維護(hù)成本,還包括了生產(chǎn)中所消耗的水費、電費、人工成本等。

2應(yīng)用分析

2.1研究對象

生物質(zhì)發(fā)電以內(nèi)蒙古通遼市A公司為例。該公司成立于2006年6月,其生物質(zhì)發(fā)電項目是我國第一個林木生物質(zhì)直燃發(fā)電示范項目,裝機規(guī)模2×15MW,年耗燃料約30萬噸。項目于2013年8月取得《發(fā)電許可證》,2014年11月25日開始收購燃料,2015年2月1日正式投產(chǎn)發(fā)電。

內(nèi)蒙古B發(fā)電公司是一家以低熱值煤為發(fā)電原料的發(fā)電廠。公司于2003年投入建設(shè),2006年3月正式投產(chǎn)使用,2010年二期工程投入使用。

2.2碳足跡核算

2.2.1生物質(zhì)發(fā)電碳足跡核算

(1)生物質(zhì)原料獲取階段

生物質(zhì)發(fā)電的原料處理分為收割與粉碎兩道工序。收割過程采用割灌機,每收割1噸原料,消耗柴油成本約3元,粉碎1噸約10元,取當(dāng)?shù)夭裼?.6元/L的平均時價,得原料收割及粉碎耗油量為2.826L/t。IPCC柴油碳排放系數(shù)3.179kgCO2/kg,柴油密度0.8g/ml,可計算該公司原料獲取及初加工碳排放量=原料消耗量×原料獲取平均電耗×柴油密度×柴油碳排放系數(shù),即0.129萬噸碳排放。

(2)生物質(zhì)運輸階段

電廠原料收購半徑約為65公里,運輸工具為5t載重燃油貨車,百公里耗油均值為21.8kg,據(jù)柴油碳排放系數(shù)計算得原料運輸碳排放系數(shù)為0.693kgCO2/km。運輸用卡車裝車容量為5t,進(jìn)而計算得原料運輸CO2排放量=運輸距離×運輸趟數(shù)×原料運輸碳排放系數(shù),共計0.162萬噸碳排放。

(3)生物質(zhì)燃燒發(fā)電階段

生物質(zhì)發(fā)電使用的發(fā)電機組運行時均通過耗電產(chǎn)生動能,該公司的廠用電約為總發(fā)電量的10%。由電力碳排放系數(shù)0.785kgCO2/MJ,計算該公司生物質(zhì)發(fā)電碳排放量=用電量×3.6×電耗碳排放因子,共計2.826萬噸碳排放。

生物質(zhì)電廠的廢棄物處理包括粉塵處理和污水處理。該公司粉塵處理使用布袋除塵工藝。由于發(fā)電階段產(chǎn)生出的塵渣較少,所以并未運輸出售,因此不涉及碳排放。污水處理方面,電廠使用自有污水處理系統(tǒng)且消耗電能,電耗來自電廠用電,故不重復(fù)計算碳足跡。

(4)生物質(zhì)發(fā)電碳足跡匯總

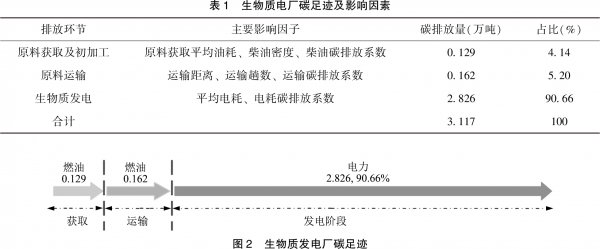

綜合以上分析,A生物質(zhì)發(fā)電廠整個生產(chǎn)流程中碳足跡核算結(jié)果匯總?cè)绫?所示。

A生物質(zhì)電廠2016年度碳足跡為3.117萬t,該年總發(fā)電量為1億kwh,因此生產(chǎn)每度電碳排放量為0.312kg。

2.2.2燃煤發(fā)電碳足跡核算

(1)煤炭獲取階段

B燃煤電廠年消耗低熱值煤300萬噸,煤炭來源為同一集團(tuán)煤礦,開采階段設(shè)備平均電耗1.2kwh/m3煤,水耗76t/萬m3煤。據(jù)IPCC2006電耗碳排放系數(shù)0.785kgCO2/MJ,煤密度750kg/m3,可計算B企業(yè)燃煤開采與加工碳排放量=開采量÷煤的密度×開采平均電耗×3.6×電耗碳排放系數(shù),共計1.357萬噸碳排放。

(2)煤炭運輸階段

B燃煤電廠建立目的是消耗相鄰?fù)患瘓F(tuán)煤礦產(chǎn)生的低熱值煤,因此僅需采用卡車向5公里內(nèi)的煤礦調(diào)度拉煤,相對于其他燃煤企業(yè)大大節(jié)省了運輸階段的碳排放。運輸工具為裝車容量40t柴油汽車,百公里耗柴油31.1kg,計算得原料運輸碳排放量=運輸距離×運輸趟數(shù)×運輸碳排放系數(shù),共計0.036萬噸碳排放。

(3)燃煤發(fā)電過程

燃煤發(fā)電中鍋爐燃燒是生產(chǎn)階段占比最大的碳排放源,碳足跡全部由煤炭中碳元素產(chǎn)生,原料的平均含碳量為70%。可計算煤炭燃燒產(chǎn)生碳排放量=煤炭燃燒量×平均含碳量×44/12(CO2分子質(zhì)量/碳分子質(zhì)量),即770萬噸碳排放。

煤炭中均含有不同比例硫元素,尾氣需脫硫凈化處理才可排放,B電廠煤炭原料含硫量0.5%,使用濕式石灰石石膏法對硫進(jìn)行置換,脫硫效率可達(dá)99%。碳排放量=煤炭燃燒量×煤炭含硫量×44/32(CO2分子質(zhì)量/硫分子質(zhì)量)×脫硫效率,即2.042萬噸碳排放。

廢棄物處理主要涵蓋固體與污水處理兩方面。固體廢棄物指煤炭燃燒后剩余灰渣和石灰石脫硫后產(chǎn)生的石膏。B電廠年均產(chǎn)生灰渣量為原料的33%,約99萬噸。脫硫階段年消耗石灰石5萬噸,產(chǎn)生石膏0.216萬噸,企業(yè)每年所產(chǎn)生的固體廢棄物總量為99.216萬噸。采用運載量為40噸的卡車運輸至距離2公里的排灰廠統(tǒng)一處理。計算得固廢運輸碳排放量=運輸距離×運輸趟數(shù)×運輸碳排放系數(shù),即0.005萬噸碳排放。污水處理方面,該公司擁有廠內(nèi)的污水處理系統(tǒng)且消耗電能,無需重復(fù)計算。

(4)燃煤發(fā)電碳足跡匯總

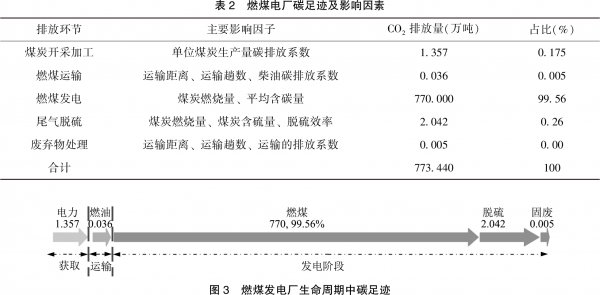

綜上所述,B電廠整個生產(chǎn)流程中碳足跡綜合如表2所示。

B電廠2016年碳足跡為773.44萬噸,其中99%的排放來自于燃煤發(fā)電環(huán)節(jié)。2016年該電廠總發(fā)電量為43.2億度,可計算出該電廠單位發(fā)電量的碳足跡為1.792kgCO2/kW.h。但應(yīng)注意,因B電廠與同一集團(tuán)的煤礦近鄰優(yōu)勢所在,該廠的燃煤運輸環(huán)節(jié)的碳排放遠(yuǎn)少于其他燃煤發(fā)電企業(yè)。

2.3經(jīng)濟(jì)成本核算

2.3.1生物質(zhì)發(fā)電企業(yè)經(jīng)濟(jì)流核算

(1)原料獲取階段經(jīng)濟(jì)流

此階段電廠投入工具主要包括割灌機、劈刀機、破碎機、削片機等,在企業(yè)設(shè)備購買價格的基礎(chǔ)上折舊計算,年折舊額總計為101491.70元。該電廠原料獲取采用經(jīng)紀(jì)人制度,由經(jīng)紀(jì)人配送原料,2016年公司共收集原料18萬噸,其中林木類8萬噸,玉米秸稈玉米芯7.8萬噸,其他2.2萬噸。在經(jīng)紀(jì)人制度下,原料價格為到場價格,即已涵蓋收集過程中消耗成本,此處借用原料收購價格減去運輸成本作為原料獲取階段的原料+人工+能耗成本。原料到場價格在標(biāo)準(zhǔn)水25%情況下,林木質(zhì)、玉米秸稈、玉米芯均為300元/噸,18萬噸原料消耗5400萬元,減去運輸費用900萬元,約為4500萬元。

生物質(zhì)獲取階段經(jīng)濟(jì)成本總計45101491.70元,此階段單位成本為0.45元/kwh。

(2)運輸階段經(jīng)濟(jì)流

生物質(zhì)原料從集結(jié)點或農(nóng)戶收集處運往發(fā)電廠,每車約裝載10噸,據(jù)公司提供運輸成本50元/噸,2016年原料收購量18萬噸,運輸費用為900萬元,單位成本0.09元/kwh。

(3)發(fā)電階段經(jīng)濟(jì)流

廠房、鍋爐房等廠房建造費用按使用年限20年折舊,折舊額2614372.92元;包括鍋爐、發(fā)電機、汽輪機等大量生產(chǎn)設(shè)備,2016年折舊額為5880963.63元;技術(shù)工人約為全體員工的80%,共120人,工資3000元/月,年工資共計4320000元;年生產(chǎn)用水量約20萬噸,當(dāng)?shù)毓I(yè)自來水電價為3.8元/噸,共計用水成本760000元。

生物質(zhì)發(fā)電階段經(jīng)濟(jì)成本總計13575336.55元,單位成本0.13元/kwh。

2.3.2燃煤發(fā)電企業(yè)經(jīng)濟(jì)流核算

(1)獲取階段經(jīng)濟(jì)流

B燃煤電廠依托的煤礦煤炭開采能力為3400萬噸/年,其中供給B電廠300萬噸/年,該煤礦固定資產(chǎn)投資額70億,每年維修費用20億。原料開采階段工人主要為設(shè)備司機1500人,維修人員1500人,平均工資為10萬元/年。開采中消耗的柴油、電力、水分別為11.92元/噸、0.96元/噸和0.31元/噸。每噸煤開采成本總計為155元。內(nèi)蒙低熱值煤坑口均價為200元,因此B電廠燃煤的機會成本為60000萬元。

因此,煤炭開采階段電廠共消耗成本為106500萬元,電廠年銷售電量41億kwh,開采階段單位成本為0.26元/kwh。

(2)運輸階段經(jīng)濟(jì)流

電廠燃煤由附近煤礦直接提供,當(dāng)前采用承載量為40噸卡車進(jìn)行運輸,運輸距離約5公里。據(jù)該廠煤炭經(jīng)銷商數(shù)據(jù),公路運輸成本為0.3~0.35元/t·km,鐵路運輸為0.12~0.3元/t·km。煤炭運輸階段成本為525萬元,單位成本為0.001元/kwh。由于此項目為煤電一體化項目,電廠依煤礦而建,故運輸成本較低。

(3)發(fā)電階段經(jīng)濟(jì)流

該電廠一期廠房設(shè)備固定資產(chǎn)投資共計12.8億元,二期固定資產(chǎn)投資28.2億,設(shè)備維修費用小修年份花費2000萬元,大修年份花費3000萬元。煤炭發(fā)電過程中污染排放較大,該項目在除塵脫硫脫硝以及水處理上都采取相應(yīng)設(shè)備投放,固定資產(chǎn)投資中,環(huán)保設(shè)備包括除灰系統(tǒng)300萬元,水處理系統(tǒng)500萬元,脫硫脫硝系統(tǒng)2億元,水處理后可達(dá)純水標(biāo)準(zhǔn),脫硫脫硝率均在99%以上,設(shè)備產(chǎn)生灰渣直接運輸?shù)?km以內(nèi)的排灰廠。生產(chǎn)用電占廠用電的10%,生產(chǎn)用水成本為0.2kg/kwh。發(fā)電階段員工人數(shù)包括一線發(fā)電工人300人,設(shè)備維護(hù)工人200人,平均工資為9萬元/年。

經(jīng)計算,煤炭發(fā)電階段成本為51660萬元,單位成本為0.1260.0946元/kwh。

2.4碳足跡與經(jīng)濟(jì)成本流轉(zhuǎn)的雙維度綜合分析

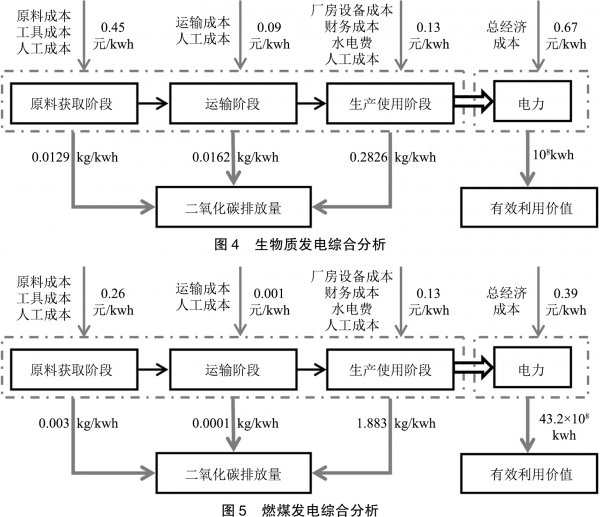

通過以上對生物質(zhì)發(fā)電和燃煤發(fā)電的碳足跡以及經(jīng)濟(jì)成本的計量,繪制結(jié)果如圖4所示。

從經(jīng)濟(jì)價值成本來講,在原料獲取與運輸階段,生物質(zhì)發(fā)電明顯高于燃煤發(fā)電,在生產(chǎn)使用階段兩者基本相同,前者經(jīng)濟(jì)總成本0.67元/kwh遠(yuǎn)遠(yuǎn)高于后者的0.39元/kwh。對于生產(chǎn)階段碳足跡來說,在原料獲取與運輸階段,生物質(zhì)發(fā)電具有劣勢,比燃煤發(fā)電多排放CO20.026kg/kwh,然而在生產(chǎn)試用階段其環(huán)境效益則顯著顯現(xiàn),單位碳足跡僅為燃煤發(fā)電1/7,單位發(fā)電量少產(chǎn)生1.5744kgCO2。

3討論

本文通過對比測算生物質(zhì)發(fā)電和燃煤發(fā)電資源價值流程中碳足跡及經(jīng)濟(jì)成本的流轉(zhuǎn)與構(gòu)成,得出生物質(zhì)發(fā)電有明顯低碳價值,與相關(guān)學(xué)者對新能源的研究結(jié)果相符合。

現(xiàn)有發(fā)電碳足跡或成本研究大多側(cè)重于對企業(yè)進(jìn)行整體評價,鮮有深入企業(yè)內(nèi)部對各階段具體探索。然而,發(fā)電企業(yè)生產(chǎn)運營流程復(fù)雜多樣,整體評價不利于管理者有效識別主要碳排放源,從而無法制定相應(yīng)措施。文本通過對生物質(zhì)發(fā)電以及燃煤發(fā)電從原料獲取階段到生產(chǎn)使用階段資源價值流的核算,不僅計算了發(fā)電企業(yè)完整流程中經(jīng)濟(jì)成本與碳排放逐步結(jié)轉(zhuǎn)的動態(tài)變化,還分析出各階段的構(gòu)成。對比經(jīng)濟(jì)成本可知,生物質(zhì)發(fā)電原料獲取與運輸階段成本較高,因此如何選擇合適的原料供應(yīng)系統(tǒng)、提高原料收割歸集、預(yù)處理技術(shù),優(yōu)化收集半徑與路徑是當(dāng)前降低生物質(zhì)發(fā)電經(jīng)濟(jì)成本可能的最有效途徑。通過碳足跡對比,發(fā)現(xiàn)燃煤發(fā)電生產(chǎn)環(huán)節(jié)碳足跡貢獻(xiàn)極為可觀,所以清潔能源的替代、提高燃煤效率、改善燃煤技術(shù)、污染物的收集與治理都對低碳經(jīng)濟(jì)有重要意義。

盡管本文使用實際調(diào)研數(shù)據(jù)計算,但其統(tǒng)計可能存在缺失或相應(yīng)偏差,導(dǎo)致本文結(jié)果不能精確反應(yīng)實際情況。另由于本文選取燃煤發(fā)電企業(yè)為低熱值煤電廠且與煤礦毗鄰,所以其碳足跡可能較其他電廠偏低,但是在偏低的情況下,碳足跡仍遠(yuǎn)遠(yuǎn)多于生物質(zhì)發(fā)電,可見后者減排的巨大潛力。

4結(jié)論

本文以生物質(zhì)發(fā)電企業(yè)與燃煤發(fā)電企業(yè)為例,通過對資源價值流中經(jīng)濟(jì)成本與碳足跡的評估,得到企業(yè)完整流程中經(jīng)濟(jì)與碳足跡的總量和構(gòu)成。每千瓦時生物質(zhì)發(fā)電經(jīng)濟(jì)成本0.67元,高于燃煤發(fā)電0.39元,而每千瓦時燃煤發(fā)電的碳足跡則是生物質(zhì)發(fā)電的6.05倍,尤其在生產(chǎn)階段的碳足跡更是高達(dá)7倍。對于每千瓦時電力,燃煤發(fā)電要比生物質(zhì)發(fā)電多產(chǎn)生1.5744kg的碳,雖絕對量較小,但我國電力需求量巨大,隨著一定量生物質(zhì)發(fā)電對燃煤發(fā)電的替代,會使碳減排取得有效進(jìn)展。

從原料獲取階段到生產(chǎn)使用階段的核算,發(fā)現(xiàn)由于燃煤電廠規(guī)模經(jīng)濟(jì)效應(yīng)明顯,原料獲取階段其碳足跡小于生物質(zhì)電廠;對于兩者而言,90%以上碳足跡均來源于生產(chǎn)階段,分別貢獻(xiàn)了90.66%和99.56%的碳足跡,但每千瓦時燃煤發(fā)電的碳足跡約7倍于生物質(zhì)發(fā)電,在僅考慮市場經(jīng)濟(jì)成本的條件下火電具有明顯優(yōu)勢,隨著環(huán)境效益和低碳經(jīng)濟(jì)因素的納入,生物質(zhì)發(fā)電則更具有潛力。

|