|

徐連榮,王宏,周雪峰,施沈科

(湖州市特種設備檢測中心,浙江湖州313000)

摘要:針對臥式燃煤鍋爐改燒生物質燃料后出現的效率低等問題,通過對一臺DZL4-1.25-AⅡ鍋爐的燃燒系統進行改造,采取增加預燃室、設計二次通風系統和加裝熱管式空氣預熱器等措施,使其燃燒系統適于燃燒生物質燃料。改造后鍋爐熱效率從改造前的61%提高到73%,節能效果明顯。

由于臥式燃煤蒸汽鍋爐具有結構緊湊,安裝快捷、操作簡單等優點,近年來在湖州市的中小型企業中得到廣泛的應用,湖州市又是國內竹、木地板的主要生產基地,地板加工過裎中產生的大量木屑是非常經濟實惠的燃料資源,因此,湖州市大部分企業的生產鍋爐基本上都以木屑為主要燃料。目前國內尚沒有針對木屑燃料專門設計的鍋爐,因此,絕大部分企業都是采用傳統的燃煤鍋爐改燒木屑燃料以滿足生產要求。由于燃料與爐型不匹配,因此帶來了許多鍋爐自身難以克服的問題[1-3]。

1木屑的燃燒特性

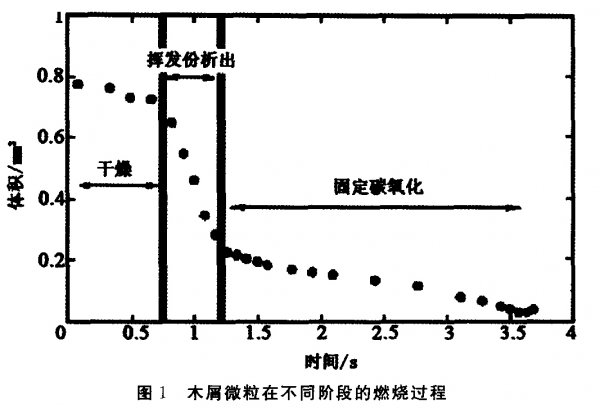

木屑的燃燒過程是強烈的化學反應過程,也是與空氣間的傳熱傳質過程,主要可以分為預熱、干燥、揮發份析出和焦炭(固定碳)燃燒等過程。在燃燒室中,木屑首先被加熱和析出水分,隨著溫度繼續升高,約250℃左右,熱分解開始,析出揮發份,并形成焦炭。氣態的揮發分和周圍高溫空氣摻混首先被引燃。焦碳被揮發分包圍,燃燒室中氧氣不易滲透到焦碳表面,只有當揮發分的燃燒快要終了時,焦碳及其周圍溫度已很高,空氣中的氧氣也有可能接觸到焦碳表面,焦碳開始燃燒,并不斷產生灰燼[4]。由圖1木屑微粒在不同階段的燃燒過程可知,揮發份析出燃燒時間較短,約占20%時間,而焦炭完全燃燒需要80%時間,焦炭的熱值高,所以在燃燒系統的設計時需要充分考慮木屑在爐內的停留時間,以保證焦炭部分能完全燃盡;另一方面,焦炭燃燒受到灰燼的包裹和空氣接觸困難,也會導致焦炭的不完全燃燒,所以在增加停留時間的同時增加爐內氣流的擾動也是提高木屑燃燒效率的有效方法[5]。

2鍋爐概況以及存在的主要問題

本次改造中選用的是湖州市某廠一臺DZL4-1.25-AⅡ型單鍋筒縱置式鏈條爐排蒸汽鍋爐,設計額定蒸發量4t/h,蒸汽壓力1.25MPa,蒸汽溫度194℃,給水溫度20C,受熱面積127㎡,爐排面積5.4㎡,設計燃料為二類煙煤。目前使用熱值約為17000kJ/kg的木屑作為燃料,鍋爐熱效率約為61%。該鍋爐在改燒木屑后,主要存在以下問題:(1)爐膛空間小,致使木屑中焦炭部分不能完全燃燒即離開爐膛,一方面造成燃料浪費嚴重,另一方面爐膛內未燃盡的焦炭可能在鍋爐后管板處產生二次燃燒引發安全事故;(2)沒有良好的空氣動力工況,無法有效地組織爐膛空間的有效燃燒,也會使木屑在爐內的停留時間過短,導致燃燒不完全;(3)排煙溫度過高,熱能未能充分利用。

3改造方案

針對鍋爐存在的以上問題,提出以下改造方案:

3.1增設木屑預燃室

本鍋爐現有的燃燒空間約為5.5m³,按照層燃鍋爐容積熱負荷的推薦范圍,上限值為523kW/m³,木屑發熱量為17000kJ/kg,由公式1:

可推算出鍋爐的最大產汽量為2.95T/h。這一結果說明了就目前的爐膛容積,是無法滿足燃料完全燃燒的要求的,因此,必須增大燃燒空間,以使燃料能夠完全燃燒。

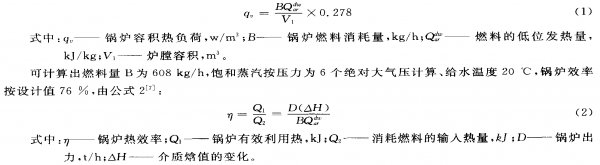

設計預燃室過程按以下參數選取或計算:鍋爐蒸發量4T/h,蒸汽壓力5atm(絕對壓力),容積熱負荷選為500kW/m³,鍋爐效率按75%計算,給水溫度25'C。由式1、式2,可以計算出需要增大的爐膛容積為:2.4m³。預燃室結構如圖2所示,該預燃室設計成長方體,寬1.0m,高1.0m,深2.4m,采用耐高溫達1300℃的Lz-55型高鋁磚砌筑。圖3為預燃室實物照片。

3.2增設二次風系統

由于木屑的揮發份較高,需要加大供風量來滿足需求,但是對于木屑來說揮發份短時間內的析出與此時按理論空氣系數供應的空氣并不能充分反應,而造成燃燒前期空氣不足和后期過剩;同時大量冷空氣的一次性供給不僅會降低爐膛溫度使燃燒狀況惡化,同時燃煤鍋爐爐膛較小,迅猛的空氣供給還會將未完全燃燒的可燃氣氛隨煙氣一起排出,造成熱量浪費。而二次風系統能夠增加爐內氣流的擾動,延長燃料在爐內的停留時間,減少不完全燃燒熱損失,通過增設空氣預熱器能夠提高二次風溫度,盡可能避免降低爐膛溫度,能有效的提高鍋爐熱效率。

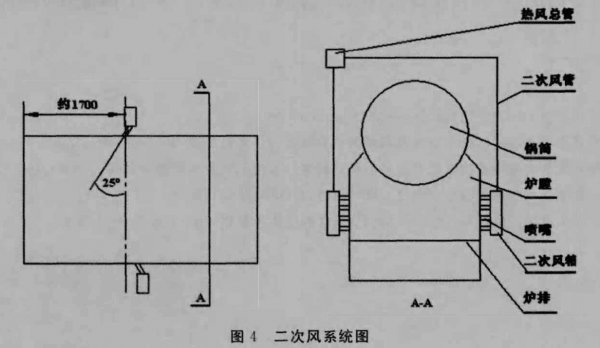

在本爐改造中,二次風率取為0.3,—次風率為0.7。二次風在90℃工況下風量為1423m³/h。由爐膛兩側噴人,每側射4個噴口,共8個,二次風速選為30m/s噴口角度與爐拱呈25°,則噴口面積為0.0016㎡,噴口設計為矩形,長80mm,寬20mm。上圖4為二次風系統圖。

3.3加裝熱管式空氣預熱器

為了進一步降低排煙溫度,有效利用煙氣余熱,提高燃料利用率,并為一二次風系統提供熱空氣,擬在尾部煙道省煤器后加裝一組空氣預熱器。

熱管是一種利用密閉管內工質相變來傳遞熱量的高效傳熱元件,由它組成的熱管式空氣預熱器相對于常見的列管式空氣預熱器有以下優點:1.熱管式預熱器結構簡單,體積較小,且使煙氣從管內流動改為管外流動,利用安裝于預熱器內的清灰器,可及時清除空氣預熱器的積灰減少了積灰,消除了列管式空氣預熱器的局部管束堵塞現象;2.消除了原列管式空氣預熱器漏風量大的缺陷;3.傳熱效率高,換熱量大,可方便地布置成錯列逆流換熱;4.系統布置簡潔、利于維護。

綜上,在本次鍋爐改造中選用的熱管式空氣預熱器,熱管根數為173根,奇數排(12根)8排,偶數排(11根)7排,管子排列采用正三角錯列,橫向節距S1=65mm,縱向節距s2=56.3mm,基管外徑d=25mm;壁厚δ=2mm,環形平翅片外徑df=50mm,翅片高度H=12.5mm,翅片厚度δf=1.0mm,翅片間距Y=6mm,熱管形式為碳鋼-水虹吸式加緩蝕劑。

4改造效果驗證

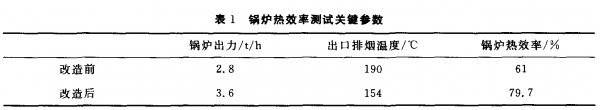

在鍋爐改造前和改造后分別進行熱效率測試,對其關鍵數據進行對比,如表1所示。

由上表可以看出,通過改造鍋爐的出力提高了0.8t/h,出口排煙溫度下降了36°C,而鍋爐熱效率提高了18.7%,改造后,節能效果明顯。

5結論

本文針對小型臥式燃煤工業鍋爐改燃生物質燃料的燃燒系統進行合理的改造以解決生物質燃料燃燒不完全的問題,同時對尾部煙道的高溫余熱資源進行回收利用,主要做了以下的兩方面研究,效果良好。

1)研究開發采用分級燃燒技術進行改造的系統及相關設備,包括預燃室的設計、配風系統的設計、二次風壓火技術及運行參數設計、二次風噴口的優化設計等。有效地解決了燃料燃燒不完全的問題,使鍋爐熱效率由原來的61%提高到了79.7%。2)研究開發適合該類鍋爐的余熱利用裝置,具體內容為:增設熱管式空氣預熱器,將煙氣余熱有效的回收,然后用熱空氣來對燃料進行預干燥并提供高溫二次風,這樣將縮短燃料在爐內的燃燒時間,提髙燃燒效率,把排煙溫度從原來的190℃降低到154°C。

參考文獻:

[1]徐德良,孫軍.工業鍋爐生物質燃燒應用現狀[J].林產工業,2009,36(6):3-7.

[2]馬孝琴,李剛.小型燃煤鍋爐改造成秸稈成型燃料鍋爐的前景分析[J].農村能源,2001(5):20-22.

[3]李剛,馬孝琴.小型燃煤鍋爐改造為生物質成型燃料鍋爐的研究[J].河南農業大學學報,2002,36(3):266-268.

[4]劉洪龍,商桂新.工業鍋爐生物質與燃煤混燒技術[J].煤氣與熱力,2008,28(6):1-3.

[5]劉建禹,翟國勛.生物質燃料直接燃燒過程特性的分析[J].東北農業大學學報,2001,32(3):290-294. |