|

王玉亭,張鐘,張淇鈞,陳衡,徐鋼

(華北電力大學能源動力與機械工程學院,北京102206)

摘要:隨著各國二氧化碳排放,溫室氣體猛增,中國提出碳達峰和碳中和目標。新能源的利用是解決環境和能源問題、降低碳排放的最有效的方法。氫能是未來能源發展的重要方向。為此,提出一種基于電解水制氫和生物質電廠的電與甲醇聯產系統,通過電解水技術制取氫氣和氧氣,氧氣用于生物質富氧燃燒電廠發電,而電廠產生的富含二氧化碳的尾氣用于與氫氣合成甲醇。使用Aspen對該系統進行仿真計算的結果顯示,該系統年產甲醇26674t,綜合能量效率可達51.98%,氫到甲醇的轉化效率為59.84%,動態回收周期為3.47年。此系統在生產電力及甲醇的同時,實現了碳的近零排放,可為中國氫能利用技術的發展提供一定的參考。

隨著中國經濟發展,能源的需求也愈發旺盛。長期以來,在中國的能源消費結構中以煤炭、石油和天然氣為主的化石能源占8成以上。中國煤炭資源較為豐富,煤炭在一次能源的生產和消費中占比長期超過60%[1]。化石能源的大量使用,導致中國二氧化碳的排放量不斷攀升。2020年9月22日,中國在第75屆聯合國大會上明確表示,中國的二氧化碳排放力爭于2030年前達到峰值,爭取在2060年前實現碳中和[2]。

目前,降低碳排放有兩種途徑,即CO2捕獲和利用(CCU)及CO2捕獲和封存(CCS)技術。其中CCS技術是將煙氣中的二氧化碳分離、壓縮、輸送到地下深處[3]儲存,以減少大量排放到大氣中的二氧化碳。然而,就捕獲的CO2的安全性和長時間儲存而言,CCS技術存在難以避免的缺陷,如運輸問題和被儲存的CO2泄漏等問題[4]。而CCU技術可將捕獲的二氧化碳轉化為有價值的化學物質,用于生產化學品和燃料等增值產品,因此受到極大的重視。在CCU技術中,二氧化碳是廉價無毒的原料[5],目前的CCU技術研究主要集中在通過與氫氣反應,一些研究者研究了CO2和H2的反應機理,提出了使用可再生能源進行電解水制氫,并與CO2合成化學物質(如甲醇、天然氣、二甲醚)的方式[6-10]。Shih等[11]提出了“液體陽光”的概念,即利用太陽能、二氧化碳和水合成綠色液體燃料。Grossmann等[12]提出了可再生能源整合的概念,并通過太陽能、風能和生物質能的耦合,建立了生產乙醇、甲醇、液體燃料和熱能的結構框架。Gonçalves等[13]研究了一種以電化學為基礎的新技術,以從液化生物質中生成合成燃料,結果表明,在300℃、酸化Y型沸石催化劑用量為4%的條件下,結果最為理想。

甲醇是多種有機產品的基本原料和重要的溶劑,且其在常溫下是液態,是較為容易輸送的清潔能源。甲醇也可以與汽油混合作為汽車燃料,降低中國對石油的依存度。

在中國實現碳中和遠景目標的過程中,提高可再生能源比例,大力發展清潔能源是關鍵。隨著可再生能源使用的增加,由于光伏、風電等可再生能源的間歇性特性,不可避免地會產生多余的電力,將水(H2O)分解為氫(H2)和氧(O2)的水電解(WE)可以作為一種合適的儲能方法。生成的氫氣具有超高的單位質量能量密度(142MJ/kg),可直接作為能量載體使用。然而,氫氣在標準狀態下的密度非常低,為0.0813g/L,這使得它的存儲和運輸需要特殊的裝置。因此,像CO2加氫這樣的熱化學轉化過程也被認為是一種很有前途的CO2工業利用方法。

生物質能源是繼石油、煤炭和天然氣之后的第四大資源,也是唯一的可再生碳資源,是國際上替代化石能源的主要選項。當前,以林業剩余物、木材廢棄物和農業秸稈為代表的農林剩余物棄之為害,用之為寶,其轉化為能源的潛力為4.6億噸標準煤,生物質發電技術是目前生物質能應用方式中最普遍、最有效的方法之一,可以減少有毒有害物質的排放,降低污染,改善大氣環境質量[14]。

因此,本文設計了一種以生物質富氧燃燒發電為二氧化碳來源,以電解水制氫為氫氣來源的電與甲醇聯產系統,并對該系統進行了仿真計算,分析了系統的能量效率和經濟性。該系統不僅實現了氫能的高效安全利用,而且實現了碳的近零排放和可再生能源的消納,為中國的氫能利用技術的發展提供了一定的參考。

1案例系統介紹

1.1案例生物質機組介紹

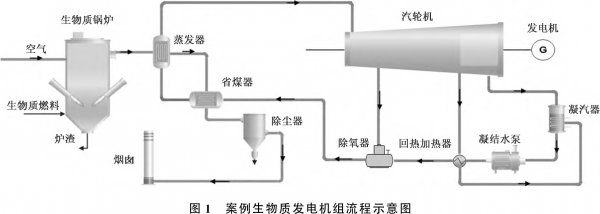

本文提出一種基于電解水制氫和生物質電廠的電與甲醇聯產系統,為評估其性能,揭示新系統的先進性,以中國北方某生物質發電機組為案例進行說明與分析,案例機組生產流程具有一定的典型性,如圖1所示。案例機組主要由生物質鍋爐、汽輪機及其回熱加熱系統、給水泵及凝結水泵動力裝置等組成。

入爐生物質燃料成分參數[15]見表1,相比煤燃料,用于焚燒的生物質燃料碳含量較低,熱值較低。純氧與主要成分為CO2的再循環煙氣以一定比例混合后送入爐膛與生物質燃料混合燃燒,排煙經布袋除塵脫除污染物后排向煙囪。

案例機組的主要參數見表2。可以發現,機組凈發電效率僅32.84%,本研究將會對案例機組進行富氧燃燒改造后的系統進行計算分析。富氧燃燒方式具有以下幾個優勢[16]:CO2的熱傳導性比氮氣更加優良,可以進一步地降低排放煙氣的溫度及流量,減少熱量損失,有利于提高系統的效率;由于在燃燒過程中沒有氮氣的參與,避免了NO的產生,降低了污染物的排放。

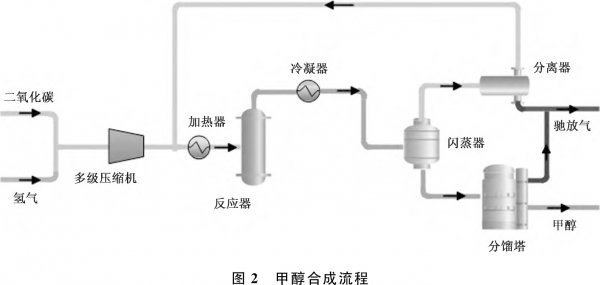

1.2甲醇合成基本流程

甲醇合成基本流程如圖2所示。甲醇合成主要涉及3個反應[17]:

通常情況下,在甲醇合成過程中,反應溫度為200~230℃,反應壓力為7.9MPa,氫氣和二氧化碳的摩爾比率為2~3。二氧化碳與氫氣的反應為放熱反應,高溫有利于甲醇的合成。因為二氧化碳與氫氣合成甲醇的單程轉化率較低,所以需要加入尾氣循環。在加入尾氣循環系統后,二氧化碳的轉化率將提高至94%[18]。

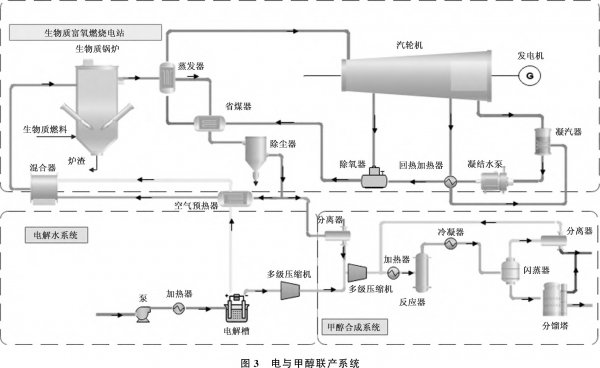

2系統提出

新型的電與甲醇聯產系統結合電解水系統、生物質富氧燃燒電廠和甲醇合成的資源化利用手段,如圖3所示,提出了耦合發電方案,方案包括生物質富氧燃燒電站、電解水系統和甲醇合成系統。

3系統分析方法

采用Aspen Plus V11軟件對新方案進行仿真,該軟件是一種商用的過程分析模擬器[19]。Aspen Plus基于其嚴格的熱力學和物理性質數據庫,為化學過程研究提供了方便省時的建模、集成和優化方法[20-21]。

3.1模型驗證

通過將仿真結果與文獻[22]中年產30萬t的甲醇合成系統的生產數據進行比較,驗證了上述甲醇合成過程的模型準確性,見表3。顯然,計算結果與目標值較為接近,這表明仿真模型是準確和可靠的。

4結果與討論

4.1電與甲醇聯產系統的主要參數

通過Aspen Plus的仿真,計算得出了所提出的電與甲醇聯產系統的參數。所提出的一種電與甲醇聯產系統中電解水工藝的參數見表4。

生物質富氧燃燒所得的煙氣與電解水所得的氫氣混合后經過壓縮機進入甲醇合成系統前的參數見表5。多級壓縮機的參數見表6。

4.2熱力學第一定律分析

對常規方案和所提出的一種電與甲醇聯產系統的性能進行了對比評估,結果見表7。假設生物質富氧燃燒電廠的參數不變。由于耦合設計,新方案的凈發電效率從32.84%提升至51.98%。顯然,所提系統中綜合能量效率大幅提高。

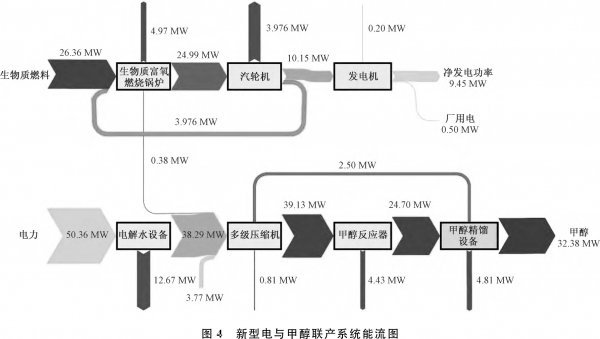

對所提方案中存在的特定能量流動進行研究,以進一步闡明提出的方案的能效機制。如圖4所示,所提方案的總能量輸入包括燃料能量輸入和電能輸入。當生物質燃料的26.36MW化學能被送入常規生物質富氧燃燒電廠時,產生8.65MW電功率,發電效率僅為32.84%。然而,在所提系統中,由于富氧燃燒所產生的煙氣較少,因而排煙損失降低,機組發電功率提升至9.45MW,提升幅度0.80MW,發電效率達到了35.85%,提升幅度為3.01%。此外,54.12MW電能轉化為了32.38MW的甲醇化學能,電到甲醇的轉化效率為59.84%。最終,改造后系統的綜合能量效率提高了19.15%。

4.3經濟性分析

由于生物質發電技術及甲醇合成工藝已經較為成熟,故基于生物質電廠進行改造。本文采用規模因子法進行經濟性計算,當需要估算不同規模的甲醇生產裝置成本時需要參考基準機組。每個設備的成本根據式(6)進行換算。

甲醇合成的基準設備和現有設備的參數、比例因子及投資見表8。

此系統的投資主要包括投資成本和運行維護成本。其中投資成本包括投資成本和貸款利息等費用[27],根據計算可得新型電與甲醇聯產系統的投資達9613.48萬元。運行維護成本中除電力費用隨電價變化外,取生物質燃料價格為540.72元/t,工業用水價格為4.1元/t,則年運行成本961.35萬元,年生物質燃料成本1724.88萬元,年用水成本22.55萬元。

收入主要來源于甲醇和可再生能源電力的售賣。經濟性分析的基本數據見表9。

將表9的數據代入式(6)~式(10)進行計算,經過計算所得的經濟性分析結果見表10。可知當電價為0.1元/(kW·h)時動態回收周期為1.38年,凈現值為32446.49萬元。當電價為0.2元/(kW·h)時動態回收周期為3.47年,凈現值為14211.82萬元。當電價為0.3元/(kW·h)時無法盈利。

5結論

1)本文提出的技術路線通過耦合電解水系統、生物質電廠和甲醇合成系統組成了新型電與甲醇聯產系統。從源頭上可以平抑光伏發電產生的較大峰谷差,從終端上生物質電廠可以產生綠色電力,甲醇合成工廠可以生產零碳的甲醇,減少二氧化碳的排放,實現了綠色清潔的目標。

2)系統分析后可知,此系統中生物質電廠的功率由8.65MW增加到了9.45MW,每年生產的甲醇產量為32163.47t。生物質電廠的發電效率由32.84%增加到了35.85%;電到甲醇的轉化效率為59.84%;系統綜合能量效率為51.98%。

3)通過經濟性分析可知,此系統的動態回收周期為3.47年,凈現值為14211.82萬元。

|