|

連久翔

(上海市機(jī)電設(shè)計研究院有限公司,上海200040)

摘要:隨著國家環(huán)保力度不斷加大,生物質(zhì)電廠超凈排放是必然趨勢。發(fā)展新型煙氣凈化工藝是生物質(zhì)電廠超凈排放的重要舉措。介紹一種新型煙氣處理工藝路線“干法脫硫+袋式除塵器+中溫選擇性催化還原脫硝”,并對中試實驗的實驗結(jié)果進(jìn)行分析。經(jīng)過該工藝處理后,生物質(zhì)電廠煙氣污染物均達(dá)到超凈排放標(biāo)準(zhǔn),即顆粒物、SO2、NOx排放濃度分別低于5、35、50mg/Nm3。

生物質(zhì)能源是繼石油、煤炭和天然氣之后第四大資源庫,也是唯一可再生碳資源,是國際上替代化石能源的主要選項[1]。當(dāng)前,以林業(yè)剩余物、木材廢棄物和農(nóng)業(yè)秸稈為代表的農(nóng)林剩余物棄之為害,用之為寶,其轉(zhuǎn)化為能源的潛力為4.6億噸標(biāo)準(zhǔn)煤[2-3]。生物質(zhì)能源替代減排有多種形式,選擇不同的可替代能源系統(tǒng)以及能源轉(zhuǎn)換技術(shù),其實際替代減排效率會有所不同[4]。生物質(zhì)發(fā)電技術(shù)是目前生物質(zhì)能應(yīng)用方式中最普遍、最有效的方法之一,可減少有毒有害物質(zhì)的排放,降低污染,改善大氣環(huán)境質(zhì)量。

目前,生物質(zhì)電廠煙氣排放需滿足《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB 13223—2011)的要求。現(xiàn)階段國內(nèi)幾乎所有生物質(zhì)電廠煙氣排放特別是NOx只能滿足國家標(biāo)準(zhǔn),但已無法滿足地方及超凈排放要求。

在生物質(zhì)電廠的煙氣超凈排放處理工藝上,一般采用“選擇性非催化還原脫硝(selective noncatalytic reduction,SNCR)+循環(huán)流化干法脫硫+袋式除塵器”的組合工藝來實現(xiàn)。理論上SNCR反應(yīng)溫度窗口為850~1100℃,但現(xiàn)有生物質(zhì)鍋爐設(shè)計及運(yùn)行溫度均控制在850℃以下[5]。因為生物質(zhì)鍋爐燃燒溫度過高會導(dǎo)致生物質(zhì)燃燒后飛灰中的鈉、鉀鹽等堿金屬鹽附著在鍋爐尾部煙道及換熱面上,造成受熱面結(jié)垢腐蝕,長期運(yùn)行難以清除,影響鍋爐熱效率。生物質(zhì)鍋爐設(shè)計及運(yùn)行溫度過低導(dǎo)致SNCR脫硝效果較差。

現(xiàn)有關(guān)于生物質(zhì)鍋爐煙氣超凈處理技術(shù)的研究報道較少,且均存在技術(shù)和運(yùn)營成本問題。周舜等[6]在某項目中采用了“DL陶瓷多管除塵+高效布袋除塵+水膜脫硫脫硝”的煙氣處理系統(tǒng),使得生物質(zhì)鍋爐煙氣的大氣污染物達(dá)到超低排放的要求。但該工藝中對粉塵的去除需要在煙氣溫度為800~1050℃時利用DL陶瓷多管除塵,在煙氣溫度為30~60℃時利用高效布袋除塵。在脫硫脫硝系統(tǒng)中,會產(chǎn)生一定量的廢水,故每10d左右需要更換一次水液,或采取及時連續(xù)性的更換水溶液。該工藝?yán)脫Q熱器將煙氣溫度降為30~60℃,容易引進(jìn)設(shè)備的低溫腐蝕。高效布袋的除塵效率本身可以達(dá)到99%以上,采用兩段除塵工藝,組合優(yōu)勢不明顯。該工藝運(yùn)行時還會產(chǎn)生大量廢水,增加了設(shè)備運(yùn)行的復(fù)雜度和運(yùn)營成本。秦漢俊等[7]在某2×130t/h高溫高壓生物質(zhì)循環(huán)流化床鍋爐上,采用了“爐內(nèi)噴鈣+爐內(nèi)SNCR脫硝+旋風(fēng)分離器+干法脫硫+吸收塔降溫冷卻+氧化脫硝系統(tǒng)+布袋除塵器”的集成工藝協(xié)同脫除煙氣污染物。該工藝的脫硫工藝是由爐內(nèi)噴鈣和干法脫硫兩段工藝組成,脫硝工藝是由爐內(nèi)SNCR脫硝和氧化脫硝兩段工藝組成。雖然該工藝也實現(xiàn)了生物質(zhì)循環(huán)流化床鍋爐的超低排放要求,但工藝復(fù)雜,投資和運(yùn)行成本較高,且存在吸收塔冷卻降溫,降低了生物質(zhì)鍋爐的熱效率,使全廠熱經(jīng)濟(jì)性受損。此外,PNCR干法脫硝和ZYY干法脫硫脫硝均需特殊催化劑或脫硝劑,其應(yīng)用還有待市場的進(jìn)一步檢驗。臭氧氧化濕法脫硝和COA協(xié)同半干法脫硝會產(chǎn)生臭氧的二次污染問題[8]。

鑒于現(xiàn)有關(guān)于生物質(zhì)鍋爐煙氣處理技術(shù)研究成果存在推廣局限性和投資較大等問題,本文研究了一種新型煙氣超凈排放工藝。該煙氣凈化工藝流程是“干法脫硫+袋式除塵器+中溫選擇性催化還原脫硝(selective catalytic reduction,SCR)”。該工藝是在上海市機(jī)電設(shè)計研究院研究團(tuán)隊《干法脫硫和低溫脫硝的生物質(zhì)電廠煙氣凈化處理系統(tǒng)》(專利號:ZL201720425359.2)[9]發(fā)明專利的基礎(chǔ)上優(yōu)化而來。本文對該工藝技術(shù)進(jìn)行了系統(tǒng)優(yōu)化、實驗研究和中試應(yīng)用,取得較好的實驗結(jié)果。運(yùn)行實踐表明,該工藝可以滿足生物質(zhì)煙氣超凈排放要求,并且系統(tǒng)設(shè)備能夠長期穩(wěn)定運(yùn)行。采用該工藝可以有效降低因鈉、鉀等堿性物質(zhì)引起的催化劑中毒失活以及飛灰黏附、堵塞催化劑問題,而且煙氣無須再加熱,降低了能源消耗,提高了全廠熱能的利用效率[10]。該工藝具有凈化效率高(脫硫、脫硝、除塵)、氨逃逸率低、運(yùn)行成本低等優(yōu)點。

1實驗原理及系統(tǒng)

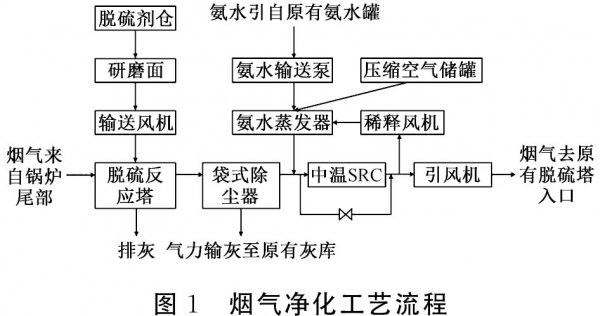

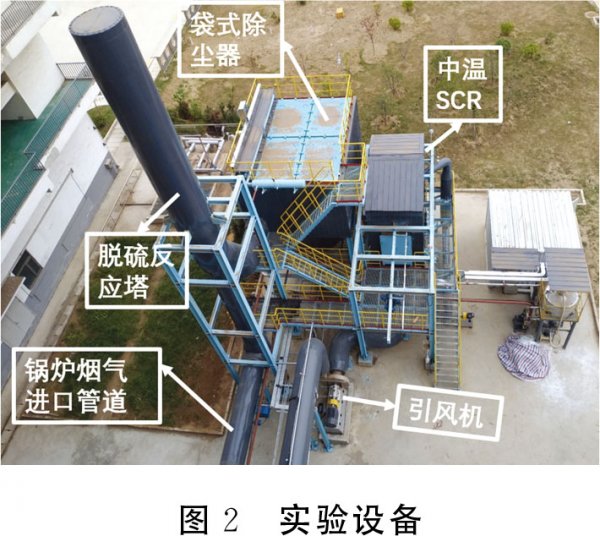

實驗系統(tǒng)是自鍋爐尾部煙道(省煤器與空氣預(yù)熱器間)引出300℃左右的煙氣,經(jīng)干法脫硫、袋式除塵、中溫SCR脫硝后引回原有煙氣凈化系統(tǒng)脫硫塔入口煙道。工藝流程如圖1所示,包括煙氣系統(tǒng)、脫硫劑儲存及研磨輸送系統(tǒng)、脫硫塔系統(tǒng)、除塵系統(tǒng)、輸灰系統(tǒng)、氨水供應(yīng)系統(tǒng)、氨水蒸發(fā)系統(tǒng)、中溫SCR系統(tǒng)、壓縮空氣系統(tǒng)、連續(xù)排放監(jiān)測系統(tǒng)(CEMS)、電氣系統(tǒng)、儀控系統(tǒng)、照明、接地、保溫、防腐、煙道等。實際的實驗設(shè)備如圖2所示。

脫硫采用干法脫硫技術(shù),脫硫劑為NaHCO3粉末。NaHCO3在高溫?zé)煔獾淖饔孟卵杆俜纸猓筛呋钚缘亩嗫左w碳酸鈉(Na2CO3),與煙氣中SO2、SO3充分接觸反應(yīng),生成Na2SO4,進(jìn)入后續(xù)袋式除塵系統(tǒng)繼續(xù)脫除實現(xiàn)高效脫硫。實驗時采用SOLVAir 300碳酸氫鈉作為脫硫劑,設(shè)置了一套脫硫劑儲存、研磨、輸送系統(tǒng)。NaHCO3粗顆粒在研磨機(jī)下半部通過與研磨工具的相互撞擊進(jìn)行研磨[11],將50目(300μm)左右的NaHCO3顆粒研磨成1000目(15μm)的微粉后,均勻噴射在反應(yīng)器內(nèi)。NaHCO3從儲存?zhèn)}由一臺變頻計量螺旋輸送機(jī)供給研磨機(jī)。在螺旋輸送機(jī)和研磨機(jī)之間安裝旋轉(zhuǎn)卸料閥,用于隔離氣流,以免氣流影響螺旋輸送機(jī)的定量進(jìn)料。NaHCO3在研磨機(jī)中進(jìn)行研磨后,細(xì)粉由一臺物料輸送風(fēng)機(jī)輸送至脫硫塔。研磨后的NaHCO3與煙氣在脫硫塔內(nèi)充分接觸后,SO2等酸性物質(zhì)與NaHCO3充分反應(yīng)后被吸收。系統(tǒng)具有調(diào)節(jié)功能,可根據(jù)進(jìn)出口SO2濃度調(diào)整NaHCO3的噴入量,保證SO2達(dá)標(biāo)排放的同時,實現(xiàn)脫硫劑的消耗量最少。脫硫塔內(nèi)部結(jié)構(gòu)設(shè)計結(jié)合流場模擬,設(shè)置摻混及延長煙氣停留時間的裝置,提高脫硫效率和脫硫劑利用率。

袋式除塵器是采用過濾除塵原理將煙氣中的固體顆粒物進(jìn)行分離,袋式除塵器的除塵效率一般可達(dá)99.9%以上,能夠?qū)崿F(xiàn)煙塵排放濃度小于5mg/Nm3[12]。實驗時,除塵器濾袋采用PTFE+PTFE覆膜材質(zhì),共設(shè)2個除塵倉室。袋式除塵器每個灰斗下設(shè)計一個倉泵,飛灰由倉泵經(jīng)輸灰管道氣力輸送至灰?guī)臁?/p>

SCR脫硝是指在一定O2含量和催化劑存在的條件下,用還原劑(NH3、CO或羥類化合物)將煙氣中NOx還原為無害的氮氣和水的工藝[13]。SCR工藝之所以稱作選擇性,是因為在催化劑幫助下還原劑優(yōu)先與煙氣中的NOx反應(yīng),而不是被O2氧化[14]。煙氣中O2的存在能促進(jìn)反應(yīng)發(fā)生,是系統(tǒng)中不可缺少的部分。SCR工藝對反應(yīng)溫度有一定的要求,一般進(jìn)入SCR反應(yīng)器的煙氣溫度需達(dá)到160℃以上,反應(yīng)溫度區(qū)間160~200℃的為低溫SCR系統(tǒng),200~240℃的為中溫SCR系統(tǒng)。SCR技術(shù)脫硝率高,理論上可接近100%的脫硝率。實驗時,是在該電廠原煙氣處理系統(tǒng)氨水儲罐旁設(shè)一臺氨水溶液供應(yīng)泵,將20%氨水溶液輸送至雙流體霧化噴***霧化后,在蒸發(fā)混合器內(nèi)被增壓風(fēng)機(jī)帶來的熱煙氣汽化生成氨氣,氨氣經(jīng)噴氨格柵噴入SCR入口煙道與煙氣混合后送至SCR催化反應(yīng)器。SCR采用中溫催化劑,設(shè)計運(yùn)行溫度200~240℃。催化劑的材質(zhì)為TiO2-V2O5系列,蜂窩狀結(jié)構(gòu)。脫硝后的凈煙氣經(jīng)引風(fēng)機(jī)送至原煙氣處理系統(tǒng)脫硫塔入口處。

2實驗結(jié)果與討論

為驗證實驗裝置脫硫、脫硝、除塵效果,煙道上設(shè)置了兩個主要監(jiān)測點,一個位于脫硫塔入口煙道處,使用TESTO350手持式煙氣監(jiān)測設(shè)備定時手動檢測實驗裝置入口煙氣成分(原煙氣),測量內(nèi)容為溫度、壓力、流量、含氧量、NO、NO2、SO2、CO、CO2。另一個位于SCR催化反應(yīng)器出口煙道處,監(jiān)測設(shè)備為CEMS,實時檢測實驗裝置出口煙氣成分(凈煙氣),測量內(nèi)容為溫度、壓力、流量、含氧量、濕度、NOx、SO2、粉塵。實驗數(shù)據(jù)記錄以分鐘為單位,為一分鐘之內(nèi)測量的平均值。

2.1 SOLVAir 300碳酸氫鈉脫硫

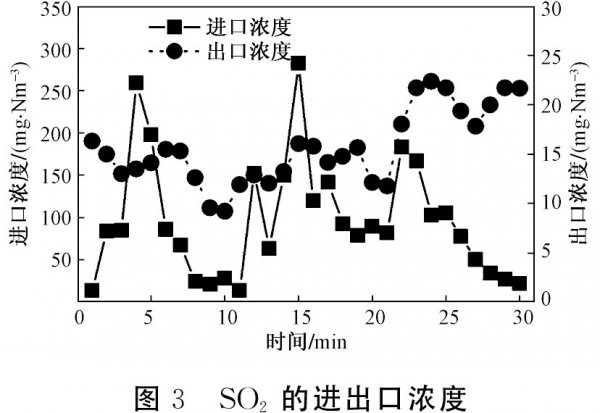

碳酸氫鈉脫硫?qū)嶒炇窃诓煌r下通過TES-TO350手持式煙氣監(jiān)測設(shè)備進(jìn)行取樣。圖3所示的SO2進(jìn)出口數(shù)據(jù)曲線為煙氣中SO2的進(jìn)出口濃度。具體工況參數(shù)如下:平均煙氣量為8083Nm3/h,干法脫硫塔入口煙氣平均溫度為246℃,SOLVAir 300碳酸氫鈉投加量為1.39kg/h。

在該工況下,SOLVAir 300碳酸氫鈉過噴比為1.5,SO2進(jìn)口濃度平均值為76mg/Nm3,峰值282.6mg/Nm3;SO2出口濃度平均值為18.64mg/Nm3,峰值26.29mg/Nm3,平均脫硫效率為81%。

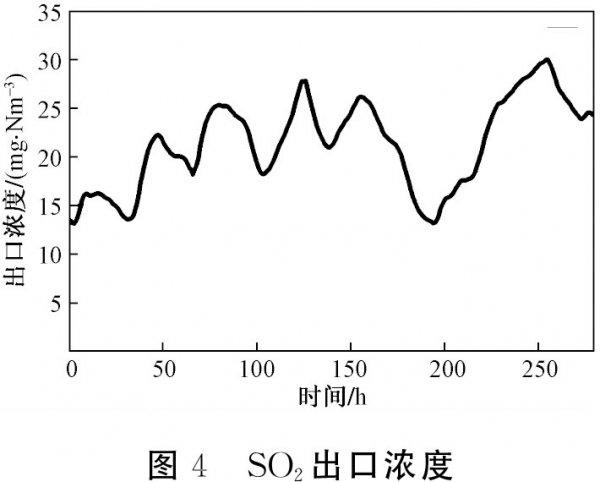

對工藝系統(tǒng)進(jìn)行連續(xù)監(jiān)測279h后,SO2出口濃度如圖4所示。279h內(nèi)SO2出口濃度平均值為21.35mg/Nm3,峰值為29.93mg/Nm3,SO2出口濃度滿足超凈排放標(biāo)準(zhǔn)。

2.2除塵

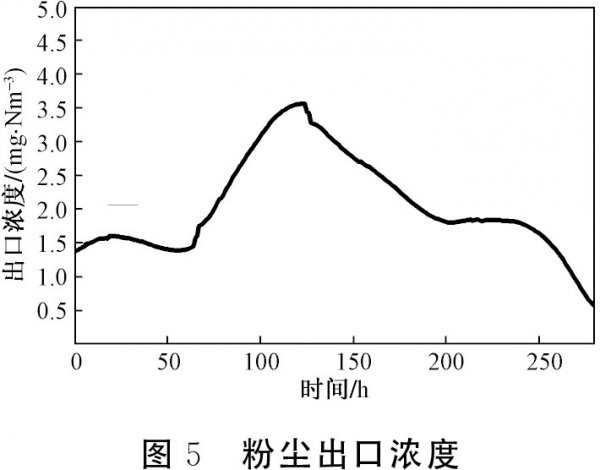

實驗系統(tǒng)采用CEMS對煙氣出口污染物濃度進(jìn)行實時在線測量,圖5所示為連續(xù)監(jiān)測279h的粉塵出口濃度。279h內(nèi)粉塵出口濃度平均值為2.07mg/Nm3,峰值為3.56mg/Nm3,粉塵出口濃度滿足超凈排放標(biāo)準(zhǔn)。

2.3脫硝

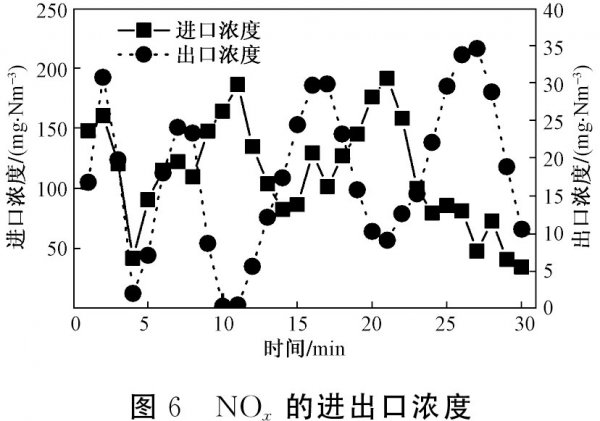

中溫SCR脫硝實驗是在不同工況下通過TESTO350手持式煙氣監(jiān)測設(shè)備進(jìn)行取樣。圖6所示的NOx進(jìn)出口數(shù)據(jù)曲線為其中一種工況下的煙氣中SO2的進(jìn)出口濃度。具體工況參數(shù)如下:平均煙氣量為8348Nm3/h,SCR入口平均溫度為205.44℃,投加20%濃度氨水7.5kg/h。

在該工況下,氨水過噴比為1.2,NOx進(jìn)口濃度平均值為126.13mg/Nm3,峰值為191.5mg/Nm3,出口濃度平均值為17.84mg/Nm3,峰值為34.57mg/Nm3,平均脫硝效率85.86%。

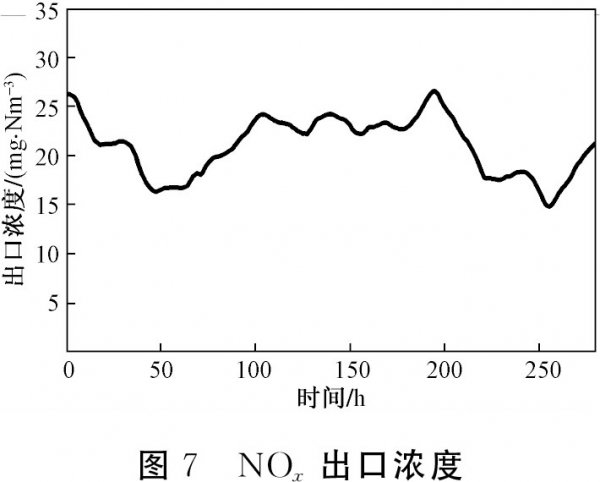

對工藝系統(tǒng)進(jìn)行連續(xù)監(jiān)測279h后,NOx出口濃度如圖7所示。279h內(nèi)NOx出口濃度平均值為20.97mg/Nm3,峰值為26.55mg/Nm3,NOx出口濃度滿足超凈排放標(biāo)準(zhǔn)。

2.4第三方檢測結(jié)果

在工藝系統(tǒng)長時間連續(xù)穩(wěn)定運(yùn)行后,委托第三方檢測單位對試驗裝置出口煙氣進(jìn)行檢測,共取樣3次,每次1h,檢測結(jié)果見表1。在3組檢測結(jié)果中,SO2出口平均濃度為20.77mg/Nm3,粉塵出口平均濃度為1.7mg/Nm3,NOx出口平均濃度為32.33mg/Nm3。通過第三方檢測結(jié)果可以看出,該實驗系統(tǒng)完全可以使生物質(zhì)電廠煙氣排放濃度達(dá)到超凈標(biāo)準(zhǔn)。

3結(jié)論

本文提出的生物質(zhì)鍋爐煙氣超凈排放工藝“干法脫硫+袋式除塵器+中溫選擇性催化還原脫硝”工藝,經(jīng)過中試系統(tǒng)的連續(xù)、穩(wěn)定試驗,驗證了其可行性與長時間連續(xù)穩(wěn)定運(yùn)行的可靠性。同時,在平均煙氣量為8083Nm3/h、干法脫硫塔入口煙氣平均溫度為246℃、SOLVAir 300碳酸氫鈉過噴比為1.5時,平均脫硫效率達(dá)81%。在平均煙氣量為8348Nm3/h,SCR入口平均溫度為205.44℃、氨水過噴比為1.2時,平均脫硝效率達(dá)85.86%。驗證出該工藝具有較高的脫硫脫硝效率。此外,粉塵出口濃度≤4mg/Nm3。通過該工藝系統(tǒng)凈化后的煙氣,污染物排放濃度均可以滿足超凈排放標(biāo)準(zhǔn)。中試系統(tǒng)的成功實踐為生物質(zhì)電廠脫硫除塵脫硝提供了經(jīng)驗,值得在該領(lǐng)域進(jìn)一步推廣應(yīng)用。該工藝有望成為生物質(zhì)電廠超凈排放技術(shù)的主流工藝,為助推全國生物質(zhì)電廠超凈排放改造提供了穩(wěn)定、節(jié)約的方案,進(jìn)一步助力國家深入打好污染防治攻堅戰(zhàn)戰(zhàn)略的實施。

|