|

湛世界1,2,孟海波1,2,程紅勝2,沈玉君2,樊啟州1

(1.華中農業大學工學院,武漢430070;2.農業部規劃設計研究院,農業部資源循環利用技術與模式重點實驗室,北京100125)

摘要:針對生物質成型燃料鍋爐煙氣中的顆粒物(PM)和揮發性有機物(VOCs)排放濃度高的問題,采用布袋除塵技術與生物炭吸附技術相結合的工藝技術,集成通風直接冷卻技術,設計了顆粒物和揮發性有機物一體化脫除裝置,并開展了脫除效果驗證實驗。結果表明:裝置對顆粒物去除率87.8%~90.7%,VOCs去除率69.1%~72.0%,顆粒物和VOCs的排放濃度遠低于《鍋爐大氣污染物排放標準》(GB13271-2014),表明該裝置對生物質鍋爐煙氣中的顆粒物和VOCs具有較好的脫除效果,研究可為生物質成型燃料鍋爐煙氣凈化工藝提供技術支撐。

秸稈能源化利用是優化能源結構、減少CO2排放、保護生態環境、應對氣候變化的有效手段之一[1]。近年來,我國在秸稈直接燃燒等能源化轉化利用技術方面取得了長足發展,形成了秸稈成型燃料燃燒、秸稈氣化/半氣化燃燒、秸稈捆燒等燃燒技術,其中以秸稈成型燃料燃燒應用最為廣泛[2]。受秸稈組分等因素影響,秸稈成型燃料在鍋爐內燃燒過程中,還存在煙氣中的顆粒物(particulate matter,PM)和揮發性有機物(volatile organic compounds,VOCs)排放濃度高等問題,由于生物質鍋爐數量多,分布廣,由此導致的環境污染問題日益突出[3]。

針對生物質燃料鍋爐煙氣的凈化技術研究還比較少,主要沿用燃煤鍋爐煙氣凈化技術[4],聚焦于凈化煙氣中的顆粒物以及SO2、NO?,對VOCs的凈化關注較少。相對燃煤鍋爐,生物質鍋爐煙氣中SO2、NO?含量較低,但細顆粒物含量和VOCs含量較高[5],現有的技術存在適應性不佳問題,另外還存在設備投資和運行成本高問題,不適用于我國廣泛使用的小型生物質鍋爐(<20t·h-1)。隨著環保標準的不斷提高,亟需研發成本低、操作簡單、對生物質鍋爐煙氣中的顆粒物和VOCs脫除效果好的處理裝置,推動秸稈清潔燃燒技術發展。

已有研究使用布袋除塵技術去除煙氣中的顆粒物[6],使用活性炭吸附技術去除煙氣中的SO2、NO?等氣態污染物[7],但是對于煙氣中的VOCs去除技術研究較少。使用布袋除塵技術結合活性炭吸附技術凈化鍋爐煙氣中的顆粒物和VOCs的裝置尚未見報道。由于鍋爐煙氣的高溫、含塵環境不利于活性炭吸附,使用活性炭吸附技術凈化煙氣中的VOCs需要對煙氣進行預處理。因此,需要研究適用于煙氣中顆粒物和VOCs脫除的布袋除塵聯合活性炭吸附一體化脫除技術。

針對上述問題,本研究以民用小型生物質成型燃料鍋爐為研究對象,通過對鍋爐煙氣排放特性的分析,基于布袋除塵和活性炭吸附技術,集成通風直接冷卻技術,設計一種適用于小型生物質鍋爐尾氣中的PM-VOCs一體化脫除技術,以期為解決生物質鍋爐燃燒煙氣污染問題,促進秸稈清潔燃燒技術發展提供技術支撐。

1實施方案

1.1工程概況

我國生物質鍋爐使用最為廣泛、使用量最大的為小型生物質鍋爐,當前對于其排放的顆粒物和VOCs的一體化處理裝置尚未見報道。生物質鍋爐在不同燃料和燃燒工況下產生的煙氣成分和濃度差異較大。

生物質成型燃料煙氣的顆粒物主要成分為K2SO4、KCl等堿金屬通過均質/異質凝結變化產生的飛灰顆粒[3]。已有的研究結果顯示,生物質成型燃料煙氣中的顆粒物主要是粒徑低于1µm的顆粒物[8-9],顆粒物數量分布呈單峰分布,其中有70%的數量分布主要集中在0.13~0.5µm。顆粒物的質量分布呈雙峰分布,主要集中在0.25~0.99µm和4~12µm,直徑小于2.5µm的顆粒物占總質量50%~70%,1µm以下的占顆粒物總質量的50%[10]。

生物質成型燃料煙氣中的VOCs成分復雜、濃度高,主要包括烷烴、烯烴、鹵代烴、苯系物、酯類、酮類等。姚宗路等[11]檢測出VOCs有23種,其中含量最豐富的種類是鹵代烴和酮類,含量均在25%以上。吳昌達等[12]測試出56種VOCs,其中含量最豐富的為烯烴,含量占41%~58%,其次為烷烴、芳香烴。方平等[13]定量分析出16種VOCs,其中含量最豐富的是鹵代烴和酮類,分別占總量的45%和19%。

1.2工藝流程

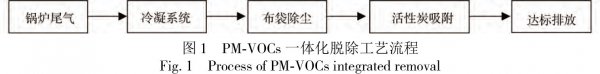

針對生物質鍋爐煙氣中的顆粒物和VOCs的排放特性,本研究提出使用布袋除塵技術和活性吸附技術組合的形式,集成直接風冷的一體化設計,實現煙氣多效凈化,工藝路線如圖1所示。由于生物質鍋爐煙氣的高溫、高濕的特性不利于后端的顆粒物和VOCs的脫除,首先對高溫煙氣進行冷凝預處理,降低煙氣溫度和含濕量;然后經過冷凝后的氣體通過布袋除塵工藝脫除煙氣中的顆粒;然后經過冷凝和除塵的煙氣通過活性炭吸附工藝脫除煙氣中的VOCs,最后凈化達標的煙氣可以排放到大氣中。

1.3設計參數

1.3.1脫除裝置整體結構設計

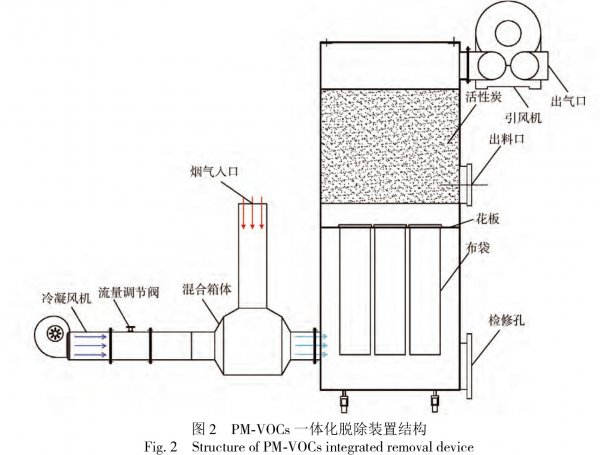

PM-VOCs一體化脫除裝置主要由冷凝系統、布袋除塵系統和活性炭吸附系統3部分組成,如圖2所示。

冷凝系統主要由冷凝風機、流量調節閥、混合管道和煙氣入口組成。通過冷凝風機通入空氣,在混合管道內與從煙氣入口進入的高溫煙氣混合,來降低煙氣溫度。流量調節閥可以調節進入空氣的風量,從而控制煙氣降溫溫度。混合箱體與煙道連接部分使用漸變徑管道,降低壓力損失。

布袋除塵系統主要由濾袋、袋籠和花板組成。濾袋用來過濾煙氣中的顆粒物,袋籠給濾袋提供支撐,防止其變形降低工作面積。花板用來懸掛濾袋,并將花板用來安裝濾袋,并且將箱體分為布袋除塵箱體和活性炭吸附箱體。

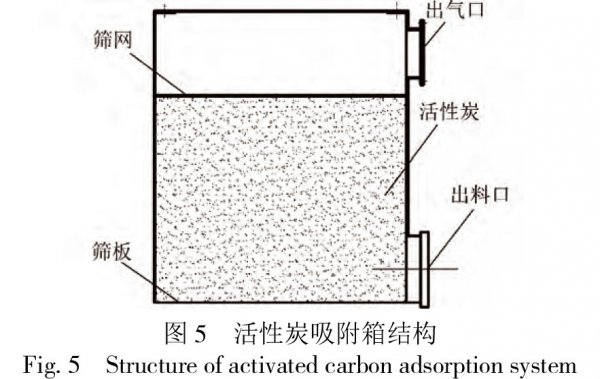

活性炭吸附系統主要由活性炭吸附箱和活性炭組成。在活性炭吸附箱底部是開有小孔的篩板,活性炭堆體頂端有篩網,防止活性炭顆粒隨著氣流飛出。箱體頂端是用法蘭連接,可以拆卸的蓋板,使用時打開蓋板將活性炭從箱體頂端加入,在活性炭箱體側邊開有孔,便于更換活性炭時出料。

工作時,引風機在出氣口抽氣,利用負壓將鍋爐煙氣從進氣口吸入。同時冷凝風機向裝置內通入空氣,冷凝風機通入的空氣與從煙氣入口進入的高溫煙氣在混合管道混合,使鍋爐尾氣溫度降低,水蒸氣冷凝析出,促進鍋爐尾氣的二次凝結,進一步降低污染。冷凝后的煙氣經過濾袋過濾去除尾氣中的顆粒物。最后經過冷凝和除塵的煙氣達到活性炭吸附的適宜條件,經過活性炭吸附去除VOCs,處理達標后的煙氣從出氣口排出。

1.3.2冷凝系統的設計

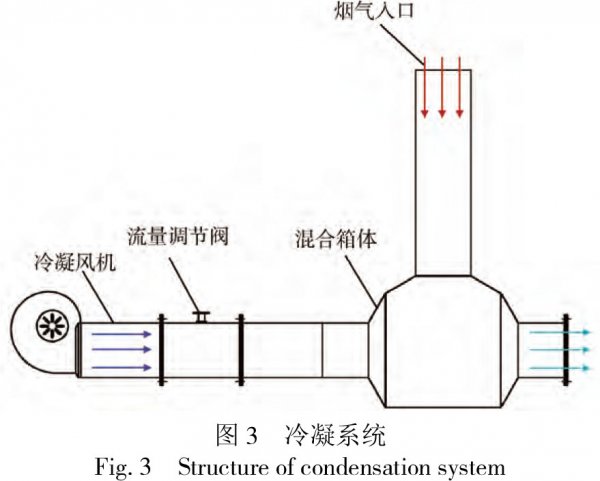

冷凝系統的作用是降低煙氣溫度和去除煙氣中的水蒸氣,考慮到小型生物質鍋爐煙氣中的熱量可利用的不多,為了使結構簡單,降低成本,采用直接通風冷卻技術。通風量的設計是影響冷凝效果的關鍵因素。圖3為冷凝系統結構。

1)通風量設計。由謝裕壇[14]的研究可知,活性炭對VOCs的吸附效率隨著溫度的上升而下降。當溫度低于50℃時,吸附效率下降幅度不大,當溫度超過50℃時,吸附效率出現明顯下降,當溫度高于80℃時,活性炭開始脫附。因此,活性炭吸附的適宜溫度在50℃以內。由楊揚等[15]對生物質鍋爐煙氣水露點計算可知煙氣的水露點溫度高于50℃。為了讓煙氣中的水蒸氣冷凝析出,結合活性炭的適宜吸附溫度,所以選取冷凝溫度為50℃。

煙氣在降溫過程中釋放的總熱量Q由2部分組成:煙氣降溫時釋放的熱量Q1和水蒸氣液化釋放的熱量Q2。

2)混合箱體的設計。混合箱體的作用是使高溫鍋爐煙氣和冷空氣混合均勻,使溫度能夠快速降低。混合箱體與通風管道連接的地方使用漸變徑管道,降低壓力損失。綜合煙道直徑和通風管道直徑,選擇混合箱體尺寸200mm×200mm×200mm。

1.3.3布袋除塵系統的設計

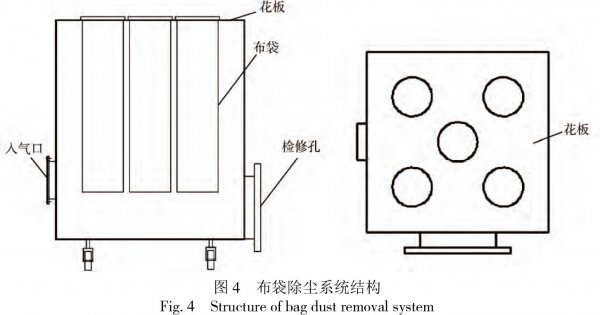

布袋除塵系統的作用是去除煙氣中的大部分顆粒物,布袋除塵器的濾袋結構形式、濾袋材質選擇、過濾風速、過濾面積是其設計的關鍵參數。圖4是布袋除塵系統的結構。

1)布袋除塵器結構形式。布袋除塵器結構形式采用下進風形式,結構簡單,成本低。含塵氣流從除塵器的下部進入,氣流自下而上通過濾袋,大顆粒直接落入灰斗,減少了濾袋磨損,延長了清灰間隔時間。過濾方向使用外濾式,含塵氣流由濾袋外側流向內側,粉塵沉積在濾袋外表面上,使用手動清灰時直接去除,維護方便。選用使用最廣泛的圓形濾袋,袋內有袋籠起支撐作用。

2)濾料的選擇。一般在含水量較小,無酸性時根據含塵氣體溫度來選用。常溫或≤130℃時,常用滌綸針刺氈。由于生物質鍋爐煙氣所含的顆粒物粒徑細,綜合考慮,選擇對顆粒物過濾效果比較好的覆膜滌綸針刺氈濾袋。

3)過濾風速。過濾風速不宜選大而是要選小,風速小,除塵器的阻力低,運行能耗低,相應延長濾袋的壽命,降低排放質量濃度。通常袋式除塵器的過濾速度一般為1~5m·min-1。

4)過濾面積。過濾面積取決于處理風量和過濾速度。當處理風量固定的時候,過濾面積與風速成反比,因此,通過過濾面積的設計來調整過濾風速,使其滿足設計過濾風速。

1.3.4活性炭吸附系統設計

活性炭吸附系統設計目的是去除煙氣中的VOCs及部分顆粒物。影響活性炭吸附系統性能優劣的主要因素是吸附材料、過濾面積和床層高度。活性炭吸附系統結構如圖5所示。

1)吸附材料的選擇。由前期研究可知,微孔結構多、比表面積大、表面官能團豐富的活性炭對VOCs的吸附效果好,通常使用丁烷工作容量來表征活性炭吸附性能。選取5種國內常用來吸附多組分VOCs的活性炭,其性能如表1所示。

對比幾種常見的活性炭性質,選用椰殼活性炭,顆粒尺寸?2mm;堆積密度500kg·m-3。

1.3.5風機的選型設計

冷凝風機的作用是提供足量的空氣使煙氣降溫,引風機的作用是為裝置提供動力,使煙氣能夠按照設計風量通過濾袋和活性炭堆體。

2 PM-VOCs一體化裝置效果實驗

2.1實驗裝置與材料

使用目前市場上常見的玉米秸稈、小麥秸稈和棉桿3種成型燃料作為燃料,均來自于北京市大興禮賢生物質成型燃料廠生產,直徑8mm,長度10~30mm,密度均在1.0~1.2g·cm-3。3種燃料的工業分析、元素分析和熱值如表2所示。

生物質鍋爐為市面上常見的小型生物質鍋爐,生產廠家為北京中科帝火公司,型號為DHS15,額定功率為15kW,使用水平進料方式,可以通過控制進料速度來調節鍋爐的功率,功率范圍為5~15kW。

實驗采集顆粒物使用青島嶗應3012H(08)型煙氣分析儀,自帶采樣***,在采樣***頭內有孔徑為0.35µm的玻璃纖維濾膜,使用之前在105℃的烘箱內干燥2h,使用精度為0.0001mg的賽多利斯天平稱量玻璃纖維濾膜的重量。

實驗采集VOCs使用采樣***、顆粒物過濾器、低速采樣泵采樣,使用Tedlar采樣袋儲存,所有的部件連接均采用Teflon管,測試總揮發性有機物(TVOCs)使用美國華瑞公司的PGM7320便攜式揮發性有機物測試儀。

2.2實驗方法

測試顆粒物與揮發性有機物一體化脫除裝置對不同鍋爐工況下的顆粒物和VOCs去除效果。在鍋爐燃燒穩定后開展實驗,采樣測試脫除裝置進氣口和出氣口顆粒物和VOCs的濃度,每隔1h測試1次,每次取樣3次取平均值,共測10次。

實驗使用嶗應3012H(08)型煙氣分析儀對煙氣流速、煙氣溫度和顆粒物進行采樣測試,對VOCs使用Tedlar采樣袋采樣,使用PGM7320便攜式揮發性有機物測試儀測試。上述參數測試方法均參照《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》(GB/T16157-1996)。

顆粒物去除效率計算公式如下:

2.3結果分析

2.3.1不同功率的脫除效果

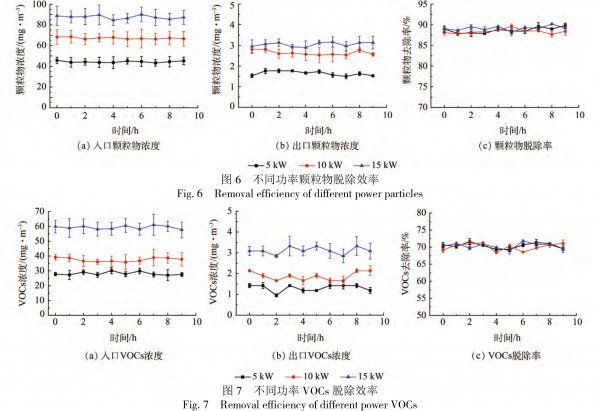

本研究使用的生物質鍋爐可以通過控制進料速度來控制鍋爐燃燒功率,鍋爐的燃燒功率隨著進料速度增大而增大,但是鍋爐進風量不變,所以當鍋爐功率增大后燃燒不充分,產生的顆粒物和VOCs濃度增大。因此,通過處理不同燃燒功率的鍋爐煙氣測試PM-VOCs一體化脫除裝置對不同濃度的顆粒物和VOCs處理效果。根據鍋爐功率范圍選取5、10和15kW3種功率進行測試。

經過10h連續運行以后,3種工況下尾氣顆粒物進出口濃度變化曲線如圖6所示。入口處的顆粒物濃度會隨著功率的增大而增大,平均值分別為44.3、67.2和87.6mg·m-3,出氣口的平均濃度分別為1.6、2.6和3.1mg·m-3,顆粒物去除率波動范圍為87.8%~90.7%。經過裝置凈化后的煙氣顆粒物含量遠低于《鍋爐大氣污染物排放標準》(GB13271-2014)規定的30mg·m-3,經過裝置凈化后的煙氣能達標排放,裝置的除塵性能良好,運行穩定。

3種工況下尾氣VOCs進出口濃度變化曲線如圖7所示,出口的平均濃度分別為2.9、3.6和5.5mg·m-3。VOCs去除率波動范圍69.3%~71.8%,隨著進氣濃度的增大,裝置對VOCs的凈化效率也隨之增大。當前對生物質煙氣VOCs的排放濃度并未有明確標準限制,參考《大氣污染物綜合排放標準》(GB16297-1996)里危害較大的幾種VOC的限值,本裝置能夠達到排放標準。按照當前吸附率,活性炭連續運行吸附30d需要消耗活性炭20kg左右,活性炭吸附箱內活性炭盛裝量為30kg,因此,能夠滿足連續運行30d的設計要求。

2.3.2不同燃料的脫除效果

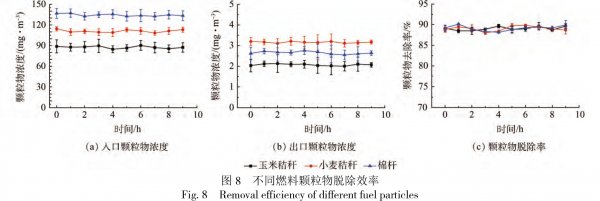

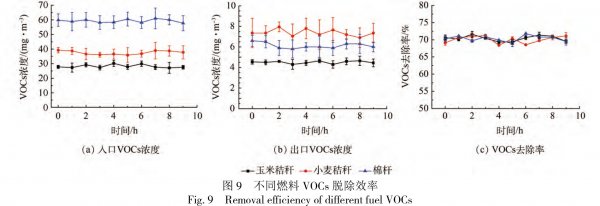

不同燃料種類,生物質鍋爐燃燒產生的煙氣成分和濃度均有所不同,選取市面上常用的玉米秸稈、小麥秸稈和棉桿3種生物質成型燃料進行煙氣脫除實驗,測試PM-VOCs一體化脫除裝置對不同燃料的脫除效果。

經過10h連續運行以后,3種燃料燃燒煙氣中顆粒物進出口濃度變化曲線如圖8所示。玉米秸稈燃燒排放顆粒物質量濃度最低,平均為87.6mg·m-3,小麥秸稈燃燒排放顆粒物質量濃度最高,平均為134.5mg·m-3,棉桿燃燒排放顆粒物質量濃度平均為111.2mg·m-3。對3種煙氣凈化后排放濃度分別為2.0、3.1和2.6mg·m-3。顆粒物的去除率波動范圍為88.2%~90.1%。說明燃料種類對顆粒物的脫除效率影響不大,張永亮等[10]研究表明,3種燃料燃燒產生的顆粒物粒分布徑均集中在0.057~0.990µm,因此,裝置對顆粒物的去除效果不隨燃料種類的改變而改變。

3種燃料燃燒煙氣中VOCs進出口濃度變化曲線如圖9所示,出口的平均濃度分別為4.3、7.4和6.2mg·m-3,對不同燃料燃燒產生煙氣經過凈化后的VOCs濃度波動范圍不大,VOCs去除率波動范圍為69.1%~72.0%。當前對生物質煙氣VOCs的排放濃度并未有明確標準限制,參考《大氣污染物綜合排放標準》(GB16297-1996)里對危害較大的幾種VOC的限值,本裝置能夠達到排放標準。

通過對不同功率和不同燃料的鍋爐煙氣凈化可知,裝置對顆粒物去除率在87.8%~90.7%之間,VOCs去除率在69.1%~72.0%之間,顆粒物和VOCs的排放濃度遠低于《鍋爐大氣污染物排放標準》(GB13271-2014)和《大氣污染物綜合排放標準》(GB16297-1996)中的標準。

3結論

1)采用布袋除塵和活性炭吸附技術研制了一種適用于小型生物質鍋爐煙氣中的顆粒物、VOCs脫除裝置,能實現顆粒物、VOCs一體化脫除和達標排放。實驗結果表明,裝置對顆粒物去除率在87.8%~90.7%之間,VOCs去除率在69.1%~72.0%之間,顆粒物和VOCs的排放濃度遠低于《鍋爐大氣污染物排放標準》(GB13271-2014)中的排放標準,可廣泛應用于生物質成型燃料鍋爐尾氣凈化中。

2)生物質鍋爐煙氣中的顆粒物粒徑細,VOCs成分復雜,且鍋爐煙氣溫度高,濕度大,現有的技術對小型生物質鍋爐煙氣凈化效果不理想。本研究提出一種基于布袋除塵和活性炭吸附技術,并集成吸風直接冷卻技術,設計一種適用于小型生物質鍋爐尾氣中的顆粒物和VOCs一體化脫除技術。經過樣機試制和驗證可知,裝置凈化后的煙氣排放指標均低于《鍋爐大氣污染物排放標準》中的鍋爐排放標準。說明本研究所設計的顆粒物和揮發性有機物脫除裝置可以適用于小型生物質鍋爐,能夠有效地去除鍋爐煙氣中的顆粒物和VOCs。

3)實驗結果只測試了對顆粒物和VOCs的總量的去除效率,對于具體去除的顆粒物粒徑范圍和VOCs組分限于實驗測試器材等原因未進行測試,下一階段需要測試尾氣中顆粒物粒徑分布和VOCs的組分,研究裝置具體去除的顆粒物和VOCs組分。進氣速度、吸附溫度和活性炭種類等工藝參數對活性炭的吸附效率的影響較大,本研究僅給出了特定條件下的煙氣凈化實驗結果,不代表所有的最佳工藝參數的凈化工藝,需要通過大量的實驗和經驗總結,得出適用于各種條件下的最優工藝參數。

|