|

楊凱,肖軍,陶煒

(東南大學熱能工程研究所,能源熱轉換及其過程測控教育部重點實驗室,南京210096)

摘要:基于Aspen Plus軟件對生物質串行流化床氣化費托(FT)合成加氫裂化制取航空煤油進行模擬和熱力學?分析,研究操作參數變化和副產品蠟循環利用對系統性能的影響。結果表明:系統?損失主要在氣化子系統中,而合成氣提質子系統?損較小,過程不可逆?損是系統炯損的主要來源.內部?損率為88.3%,生物質大分子結構改變是造成不可逆?損的主要原因。所有操作參數中水蒸氣與生物質質量配比(S/B)對系統?效率影響最大,氣化合成氣H2與CO物質的量之比(H2/CO)在1.95~2.00為宜,增大合成溫度和壓力可提高系統航空煤油產率和?效率。對于玉米稈氣化FT加氫裂化制取航空煤油系統,推薦的操作參數:氣化溫度和壓力750℃,0.1~0.2MPa,S/B為0.4~0.5,合成溫度240℃合成床力1.5~2.0MPa。此時,航空煤油產率最大可達85.3kg/t,系統?效率為54.3%。副產品蠟進行循環利用。可提高航空煤油產率3.9%,并降低最佳S/B為0.3~0.4。

0引言

航空煤油(航煤)主要是烷姪、環烷姪或環烷姪衍生物、芳香繪以及少量的烯炷組成的以C8~C16為主的混合燃料[1],而生物質氣化FT合成工藝制取航煤是最有前景的技術途徑之一。目前生物質制取航煤技術研究主要在催化劑開發的研究階段,生物質煉油研究中心(Biomass Refinery Research Center,BRRC)[2]和中國科學院山西煤化所[3]基于FT合成技術,研究催化劑性能對航煤產率的影響。為獲得理想的生物質氣化FT合成航煤的系統性能,對生物質轉化過程進行模擬和熱力性能分析具有重要意義。

Atsonios等[4]基于實驗結果利用Aspen Plus軟件對生物質制取航煤進行模擬,并基于能量平衡原理做了詳細的熱經濟分析,但未對生產過程進行能量分析,其結果不能真正反映系統中各設備的熱力完善性和節能效果。?分析方法不僅從“量”上分析系統能量的轉化效率,而且能從“質”上反映能量有效利用率,可為全面辨識系統用能薄弱環節提供依據。針對生物質轉化的?分析開展的工作主要為生物質氣化和生物質熱解制油,黃蕩等[5]基于Aspen Plus對生物質氣化進行建模,研究不同氣化參數對系統能量效率、?效率的影響。Peters等[6]基于Aspen Plus模擬對生物質快速熱解提質制油系統進行?分析,研究系統中單元過程和設備的?損分布,指出系統?損最大的部位。而生物質制取航煤系統的?分析少見報道。

本文利用Aspen Plus軟件對生物質氣化FT合成加氫裂化制取航煤技術路線進行模擬,采用?分析法對系統熱力性能進行評價,找出系統損失最大的部位,并通過優化操作參數實現系統性能最優,從而為生物質制取航煤的工藝優化和經濟評價提供一定的理論參考。

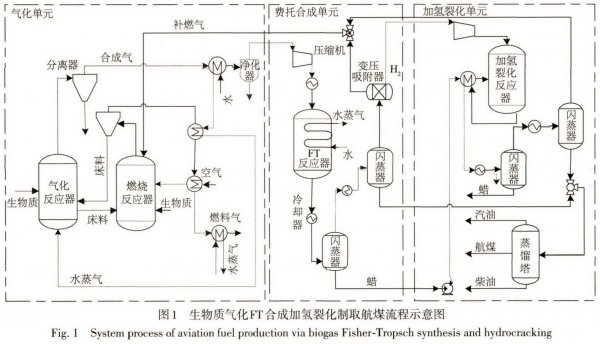

1系統流程

生物質氣化FT合成加氫裂化制取航煤系統包括生物質氣化單元(BG)、氣化合成氣費托合成單元(FT)、加氫裂化單元(HC),系統流程見圖1。采用串行流化床氣化技術將生物質進行氣化,氣化產物通過凈化器除去灰分和有害酸性氣體后,得到制備航煤所需的氣化合成氣(CO、H2、CO2、CH4、N2),氣化合成氣經壓縮機加壓進入FT合成反應器中進行合成反應,FT合成產物冷卻后進入兩級閃蒸罐,分離出氣相、油相、蠟相產物。氣相產物經變壓吸附器(PSA)分離出加氫裂化反應需要的H2;FT蠟相與加氫裂化產物換熱后進入加氫裂化反應器,將高碳數的蠟相裂化成低碳鏈烷怪類,裂化產物也通過兩級閃蒸分離得到三相產品,蠟相作為副產品收益,分離出的氣相與變壓吸附出口的尾氣混合,作為補燃氣送入燃燒反應器;加氫裂化油相產物與FT油相產物混合,一起送入蒸憎塔進行精憎分離,得到航煤和汽油、柴油。

2模型建立與過程模擬

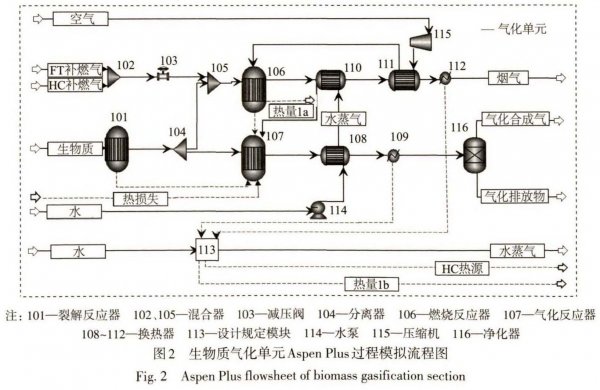

2.1串行流化床生物質氣化模型

Aspen Plus模擬串行流化床生物質氣化過程包括裂解模塊(101模塊)、氣化模塊(107模塊)和燃燒模塊(106模塊),分別使用Aspen Plus中的串行流化床生物質氣化模型Ryield、Rgibbs、Rgibbs操作單兀。過程模擬流程見Aspen Plus模擬串行流化床生物質氣化過程包圖2,其中113為設計規定模塊Design Spec),指定熱量1b的輸出為零,通過迭代計算獲得水蒸氣流量;熱流股-HC熱源用來維持加氫裂化單元的熱平衡,該熱量同樣是通過添加設計規定模塊(302模塊)迭代計算獲得。

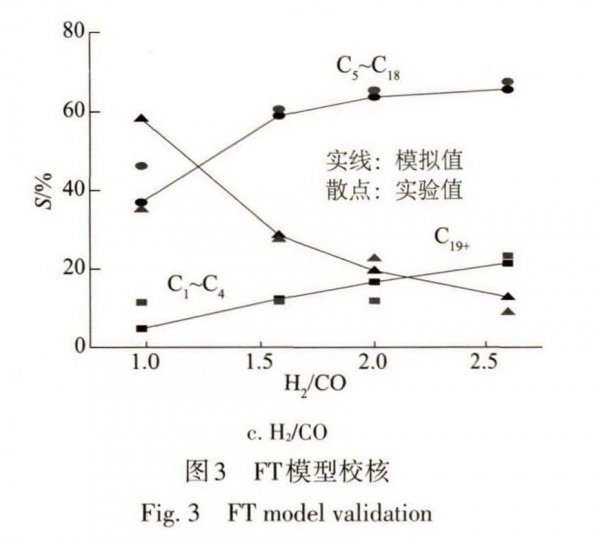

2.2 FT合成反應器模型

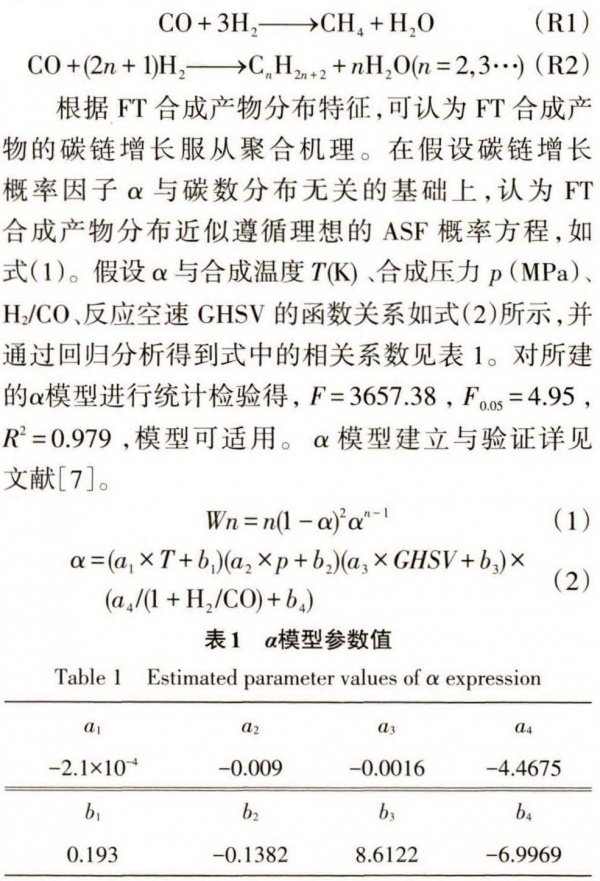

2.2.1產物分布模型

CO基催化劑FT合成僅考慮甲烷化反應和生成直鏈怪反應,如R1和R2,合成產物可劃分為CH4、低碳炷(C2~C4)、汽油(C5~G7)、航煤(C8~C16)、柴油(C17~C2。)、蠟相C21+。

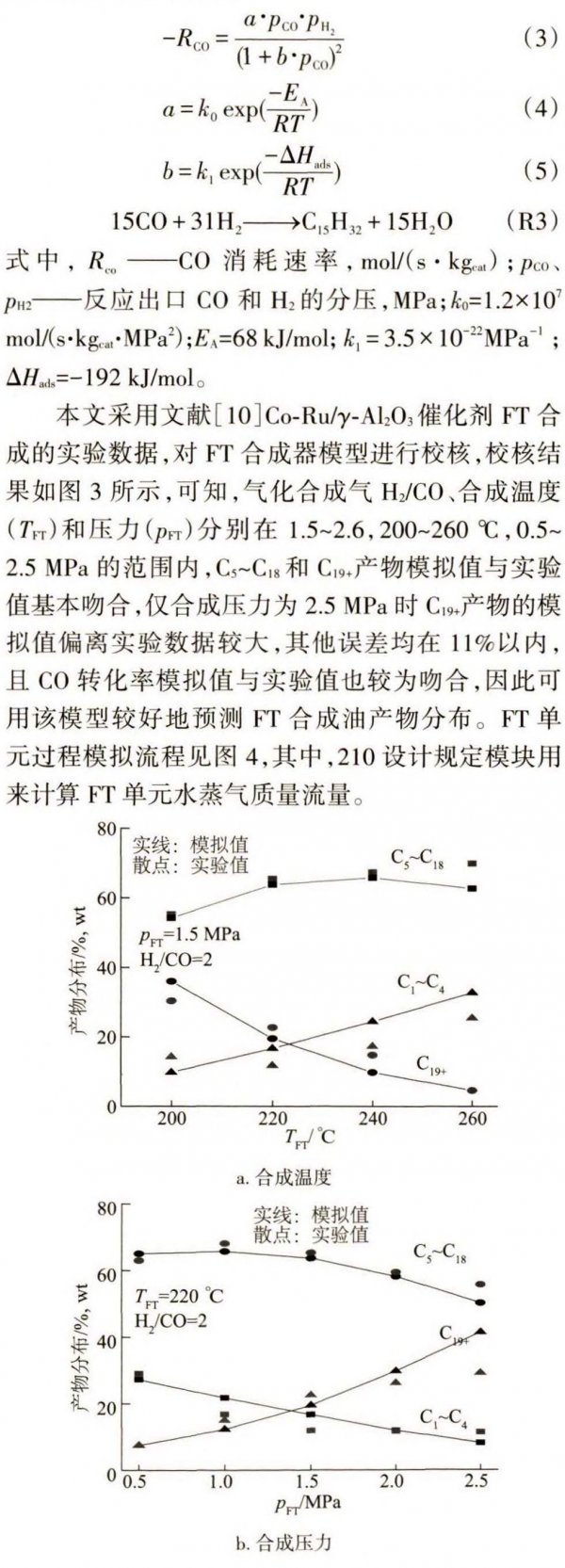

2.2.2轉化率模型

采用Yates和Satterfield[8,9]CO催化劑FT合成CO消耗速率的宏觀動力學方程,見式(3)~式(5)。將FT合成反應集總為反應式(R3),利用Aspen Plus中的Rcstr模塊計算出CO轉化率;然后采用Rstoic模塊,基于FT合成反應方程(R1和R2),以及a關聯式和ASF分布方程,通過用戶自定義Fortran程序計算給定FT合成溫度、壓力和有效相態下生成各怪類的反應轉化率,從而實現整個FT合成反應過程的模擬:

2.3加氫裂化反應器模型

加氫裂化反應是在高溫、高壓、富氫條件下,使FT蠟催化裂化為輕質油,如柴油、煤油、汽油或氣態怪。本文基于文獻[11]中310℃和4MPa條件下,NiW-(Al2O3+HY)催化劑加氫裂化反應的實驗數據-FT蠟單程轉化率67.8%,C10~C14鏈桂選擇性37.8%,利用Aspen Plus中Rstoic模塊對FT蠟加氫裂化反應過程進行簡化計算,模擬時將航煤集總為C10H22,航煤選擇性用C10~C14鏈桂選擇性替代。

精懈分離采用常減壓蒸憎技術,首先將FT油進行預處理,包括電脫鹽脫水、脫酸等過程,然后經過三段蒸憎分離出目標產品,本文系統流程中蒸憎塔均采用Aspen Plus中的Sep模塊簡化模擬,并考慮精憎能耗為450.10MJ/t。另外閃蒸分離和PSA也采用Sep模塊進行簡化模擬,PSA考慮氣體達到吸附壓力的功耗,該單元過程模擬流程見圖4。

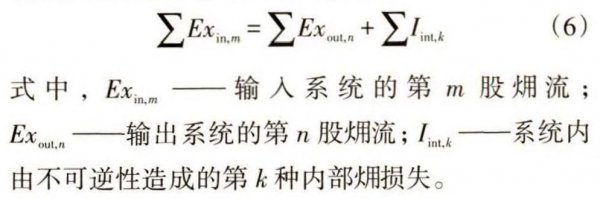

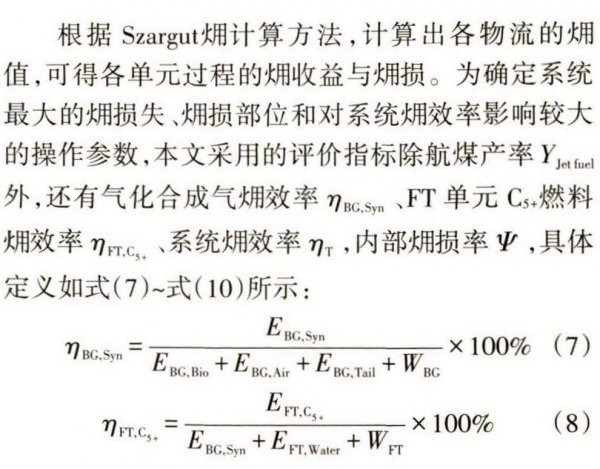

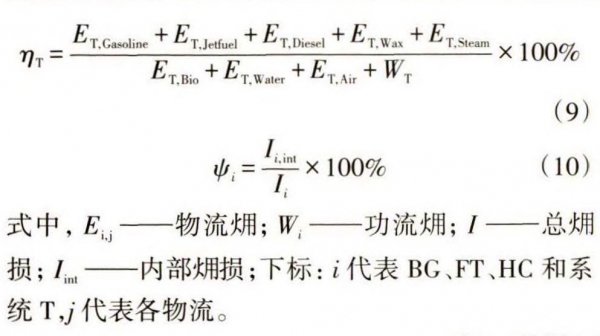

3?分析方法與評價指標

選用修正的Szargut環境模型為基準,環境溫度和壓力分別為25℃,0.1013MPa。基于Aspen Plus軟件對工藝過程嚴格的質量和能量衡算,對單元過程建立?平衡方程,如式(6)所示:

4結果與分析

玉米稈成分分析如表2所示,氣化溫度(Tbg)750~900℃,氣化壓力(pbg)0.1~1.1MPa,燃燒溫度950℃,?氣排放溫度120℃,S/B為0.3~0.8,FT合成溫度200~260°C,合成壓力1.0~2.5MPa,余熱水蒸氣參數為1.56MPa,200℃。

4.1設計工況炯分析

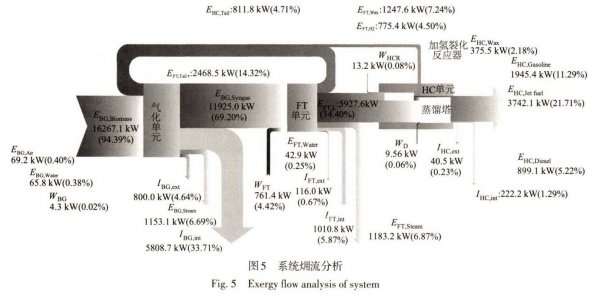

設計工況下(Tbg=750X.,pbg=0.1MPa,S/B=0.45,Tft=240℃,pft=1.5MPa),系統航煤產率為85.0kg/t,?效率為53.6%。由圖5可知,系統輸入?流為17233.4kW,以生物質化學?為主,占總輸入?流的94.39%,輸入功流占總輸入?流的4.58%,進入系統的水和空氣化學?微乎其微。系統產品收益有航煤、汽油、柴油、蠟和水蒸氣等,分別占總輸入?的21.71%、11.29%、5.22%、2.18%、13.19%。

基于氣化單元主要的3個子模塊(圖2)氣化子模塊(101~107模塊)、余熱利用子模塊(108~115模塊)和氣化合成氣凈化子模塊(116模塊),由圖皺航分析可知,輸入氣化單元的?流共19686.7kW,其中補燃氣循環利用的?流占系統輸入?的19.03%,氣化單元合成氣收益?占系統輸入?的69.20%,水蒸氣副產品?流占6.69%,系統的內部?損占33.71%,外部?損占4.64%。可得,氣化合成氣?效率為60.57%,氣化單元內部?損率為87.90%o外部?損主要來源于氣化子模塊的散熱損失和?氣排放損失;內部?損主要來源于氣化子模塊,它主要由氣化反應和燃燒過程化學鍵斷裂和重組的不可逆?損造成,占氣化單元內部?損的80.45%,余熱利用子模塊內部?損占比為18.32%,主要由溫差換熱、水泵、和壓縮機內部?損造成。

輸入FT合成單元的?流有氣化合成氣、水的化學?和輸入功流,這部分耗功占系統輸人?流的4.42%,其中合成氣壓縮(201模塊)、PSA(208模塊)、水泵(209模塊)耗功分別占4.04%、0.35%和0.03%,這部分功流是系統功流的96.6%,合成氣壓縮耗功是系統耗功主要來源;FT合成單元產品收益有FT合成油、蠟油、H2、副產品水蒸氣,對應的收益?分別占系統輸入?的34.40%、7.24%、4.50%,6.87%,除此之外,FT補燃氣的?流為系統輸入?流的占5.87%,內部?損率為89.70%,包括FT合成反應(203模塊)和余熱利用(202模塊)不可逆?損,分別占FT單元內部?損的32.78%、51.90%,其他閃蒸分離(205+207模塊)、壓縮機的內部?損較小。

加氫裂化單元輸入?流來源于FT合成單元的蠟油、比和兩者加壓耗功(301+304模塊)以及直接進入蒸憾塔的合成油蒸餡分離額外耗功,該單元產品?收益即為系統?收益,加裂化單元?效率較高為96.05%;外部?損主要來源于冷卻散熱過程,占系統輸入?的0.23%,內部部損占1.29%,內部?損率為84.59%,該單元內部?損主要由蒸憎分離(310模塊)與加氫裂化反應(303模塊)內部不可逆損失造成。

綜上可得,氣化子系統?損占系統?損的82.5%,氣化合成氣提質子系統?損占17.5%,系統的?損主要發生在生物質大分子結構改變的氣化單元,主要由氣化反應不可逆損失造成。

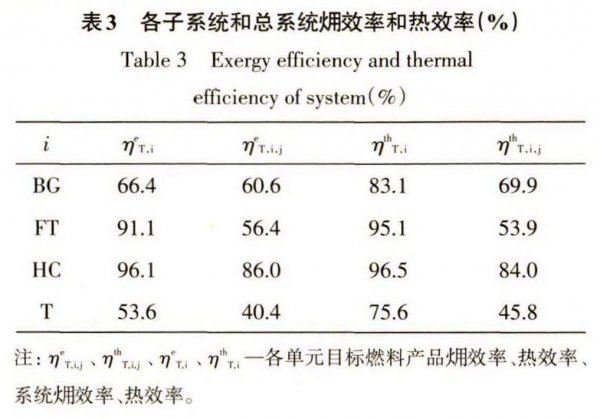

由表3可見,考慮副產品蒸汽的系統?效率相比燃料產品?效率,提高了13.2%,故余熱利用對系統?效率的提升具有顯著作用。且各個單元的熱效率均大于對應的?效率,但單元目標產品的?效率和熱效率相差并不明顯,可看岀系統水蒸氣能量品質有提升空間,若將氣化單元水蒸氣副產品參數提高,除了可以減少余熱利用端差換熱造成的內部?損,也提高了水蒸氣做功能力。經計算,副產品水蒸氣參數為9.8MPa,540℃時,系統?效率為54.4%.提高了0.8%,若將高溫高壓的水蒸氣沖轉汽輪機進行發電,系統?效率減少為45.3%,但生產電量1292.1kW,可消除系統外供電,降低航煤產品生命周期內的CO2排放。

4.2不同操作條件對系統性能的影響

4.2.1氣化溫度和S/B對系統性能的影響

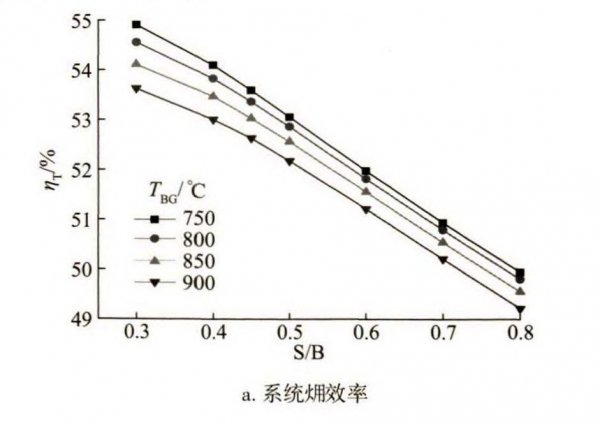

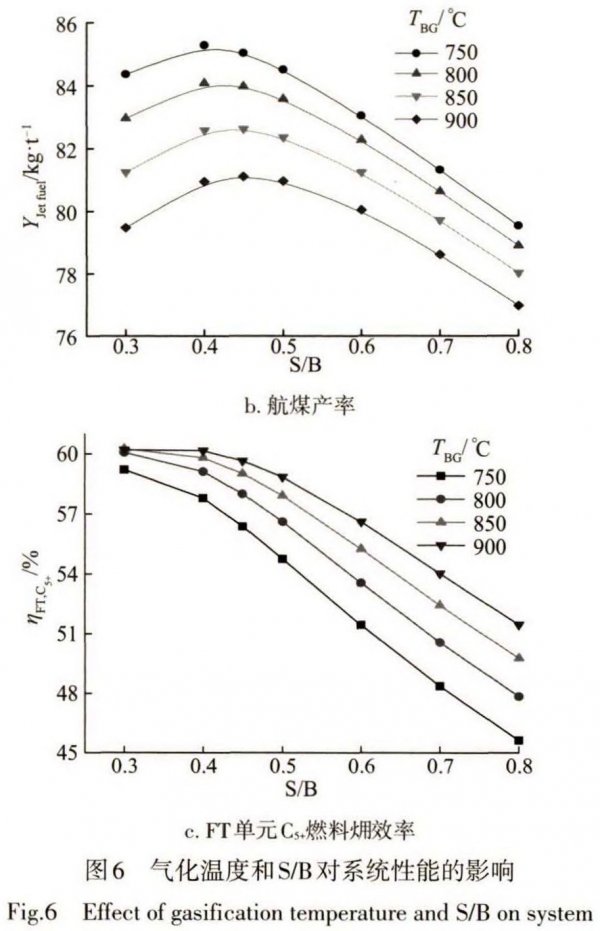

由圖6a可知,其他參數在設計工況下(下同),系統?效率為49.2%~54.9%,且隨S/B增大呈顯著下降趨勢,主要是氣化合成氣耳/CO增大不利于FT合成重質怪的生成,FT單元C5+選擇性降低,導致FT單元C5+燃料?效率下降幅度較大,如圖6c;隨氣化溫度增大,系統?效率下降不明顯,因為氣化合成氣H2和CH4濃度減小,氣化可用能降低,而氣化合成氣中CO濃度增大提高FT合成單元C5+產品收益,綜合作用下氣化溫度對系統?效率影響較小。由圖6b可知,航煤產率在77.0~85.3kg/t,且隨S/B增加先提高后降低,主要是H2/CO增大,有利于FT合成速率加快,FT合成CO轉化率增大,但高H2/CO卻不利于重質炷的生成,S/B在0.4~0.5時,航煤產率取得最大,說明此時的H2/CO(1.95~2.0)適合本系統航煤的合成;隨氣化溫度升高,航煤產率降低,主要受H2/CO影響。

綜上,建議氣化溫度在750℃,S/B=0.4~0.5,此時航煤產率為80.9~85.3kg/t,系統?效率為52.2%~54.1%。

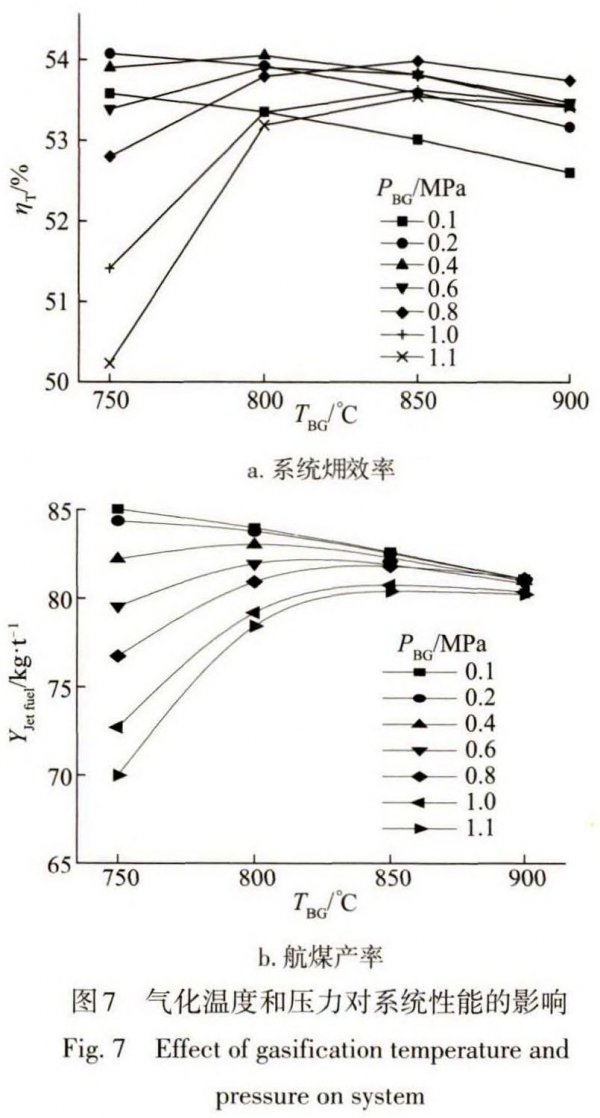

4.2.2氣化溫度和壓力對系統性能的影響

由圖7a可知,氣化溫度和壓力變化,系統?效率為50.6%~54.6%,隨氣化壓力增大,系統?效率先增大后降低,氣化壓力在0.2MPa時,系統?效率和航煤產率都處于較高水平,主要是氣化合成氣有效轉化的壓縮耗功降低,FT單元C5+燃料?效率增大,而氣化壓力繼續升高,氣化反應器中S/B不足,合成氣產率和H2/CO均降低,氣化合成氣?效率和FT單元氣?效率下降,而FT單元C5+燃料?效率整體呈上升趨勢,主要是H2/CO降低,C5+產品選擇性增大。由圖7b知,航煤產率在70.0~85.0kg/t,且隨氣化壓力增大而減小。氣化壓力在0.1~0.2MPa時,航煤產率較高。氣化壓力在0.2MPa以下,隨氣化溫度增大.航煤產率下降;氣化壓力高于0.2MPa,航煤產率隨氣化溫度增大而增大,且隨著氣化溫度增大,氣化壓力對航煤產率影響逐漸減小,因為一方面氣化壓力增大降低了氣化合成氣H2/CO,另一方面隨著氣化溫度增大,合成氣中CO產率增大。

綜上,為獲得較好的航煤產率和系統?效率,建議氣化溫度750℃,氣化壓力0.1~0.2MPa,此時航煤產率為82.6~85.0kg/t,系統?效率在53.0%~53.6%。

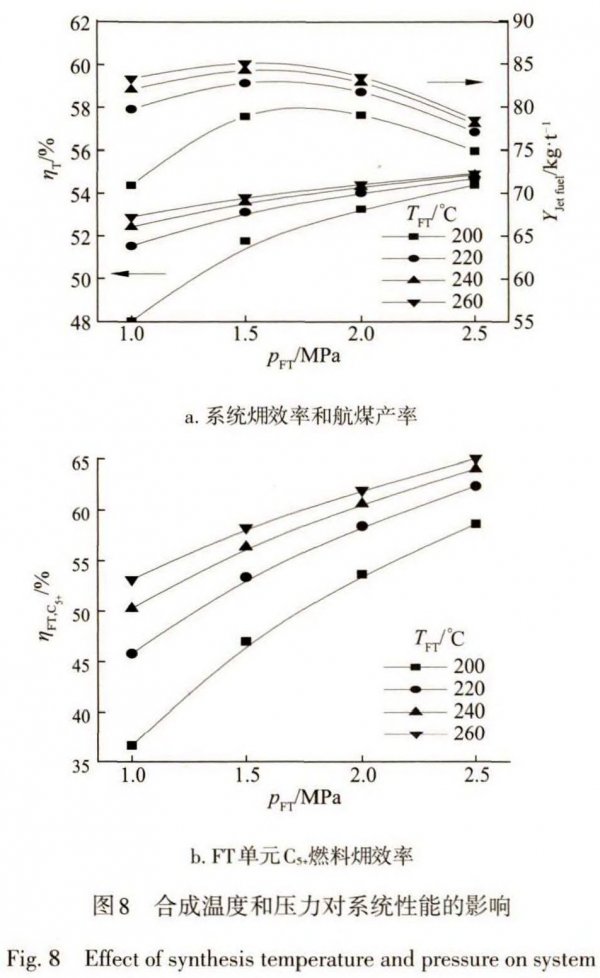

4.2.3合成溫度和壓力對系統性能的影響

如圖8a所示,航煤產率為73.3~85.8kg/t,且隨合成壓力增大先升高后降低,這由化學反應平衡決定,合成壓力在1.5~2.0MPa時,較利于航煤范圍內鏈炷的生成,航煤產率達到最大;合成溫度提高,航煤產率增大,主要是合成溫度增大開始有利于碳鏈的增長,航煤選擇性增大,但繼續提高合成溫度,碳鏈增長速度逐漸降低,航煤產率提高幅度逐漸減小,合成溫度高于240℃,航煤產率變化很小。由圖8a可知,系統?效率為48.0%~54.9%。合成溫度和壓力升高,系統?效率增大,提高幅度逐漸減小,是因為合成溫度和壓力升高,有利于FT單元C5+燃料產率的提高,使FT單元C5+燃料收益?隨之增大,如圖8b,間接降低了補燃氣循環量,系統?損降低,但Tft>240℃,合成氣轉化率提高幅度受限,且FT單元C5+燃料選擇性降低,使得FT單元C5+燃料收益?提高幅度減小,系統?效率提升幅度也隨之降低,同樣,合成壓力增大,系統?效率變化趨于平緩。

故建議合成溫度和壓力為240℃,1.5~2.0MPa,在此范圍內,航煤產率為83.8~85.0kg/t,系統?效率為53.6%~54.3%。

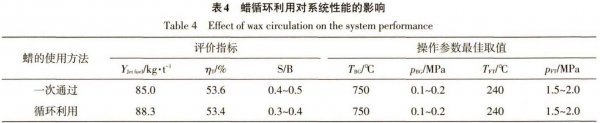

4.3蠟循環利用對系統性能的影響

考慮本系統副產品種類較多,其他條件不變,將系統蠟相副產品與FT單元蠟相產品混合后加壓送入加氫裂化單元器進行循環利用,研究其對系統性能的影響。

從表4可知,設計工況下,副產品蠟的循環利用,航煤產率從85.0kg/t增至88.3kg/t,提髙了3.9%,而系統的?效率僅降低了0.2%。最佳S/B從0.4~0.5降至0.3~0.4,其他最佳操作參數取值不變,主要是蠟循環利用,航煤產率取得最大值時的FT蠟占FT單元C5+產物的份額增大,對應航煤產率取得最大時FT合成所需的H2/CO降低,氣化S/B降低。

5結論

本文以玉米稈為研究對象,利用Aspen Plus軟件對生物質氣化FT合成加氫裂化制取航煤系統進行模擬研究,并基于?理論對該系統進行了熱力性能評價,計算結果表明:

1)系統?損最大部位是氣化子系統,氣化合成氣提質子系統?損較小,系統?損主要來源于過程不可逆?損,生物質大分子結構改變是造成不可逆?損的主要原因。

2)氣化溫度、氣化壓力和S/B對系統性能影響取決于對氣化合成氣H2/CO的影響.提高FT合成溫度和壓力時,可降低S/B來保證合成氣出/CO在合理的范圍內,對于帶有加氫裂化反應的生物質FT合成制取航煤系統,適宜的H2/CO在1.95~2.0。

3)S/B是影響系統?效率的重要因素,系統?效率隨S/B增大而下降,航煤產率則先升高后下降;航煤產率隨氣化溫度和壓力增大明顯下降,而隨合成溫度增大而升高.隨合成壓力增大先增后減;系統適宜的氣化溫度和壓力為750℃,0.1~0.2MPa,合成溫度和壓力為240℃,1.5~2.0MPa,S/B為0.4~0.5,此時系統航煤產率可達到82.6~85.3kg/t,?效率為53.0%~54.3%。

4)副產品蠟油循環利用,可提高系統航煤產率,且對系統?效率影響較小。

|