|

陸燕寧1,章洪濤1,許巖韋2,朱燕群1,萬凱迪1,邵哲如2,王智化1

(1.浙江大學能源清潔利用國家重點實驗室,浙江杭州310027;2.光大環保技術研究院(南京)有限公司,江蘇南京211000)

摘要:針對生物質鍋爐實際運行過程中常出現水冷壁腐蝕嚴重、屏式過熱器積灰多和NOx排放量高等問題,以一臺某電廠額定蒸發量為130t/h的生物質往復式水冷爐排爐為研究對象,提出二次風摻混再循環煙氣燃燒的方法,采用計算流體力學(CFD)數值模擬技術對爐內燃燒過程進行熱態模擬,旨在為鍋爐的實際運行操作提供理論指導。計算結果表明,采用煙氣再循環可以增強爐膛上部氣流擾動,改善爐內溫度分布的均勻性,提高燃盡率,同時降低屏區火焰溫度,減輕大屏積灰結渣風險;后墻下二次風摻混再循環煙氣后,主燃區形成還原性氣氛,溫度下降,有效抑制熱力型NOx的生成。后墻下二次風摻混30%再循環煙氣的工況爐內氣流均勻飽滿,高溫煙氣分布從爐膛深度中心向前、后墻兩側穩定下降,NOx排放質量濃度相對于無再循環煙氣時減少了32.1%。

我國擁有豐富的生物質能資源,據統計可知,我國秸稈產量約為6億t/a。目前,除少量生物質被用于農村家庭燃料或飼料外,絕大多數生物質被露天焚燒、填埋,或直接丟棄在田間地頭進行生物降解[1-4]。

生物質發電兼具環境效益與社會效益,利用生物質發電可以在替代化石能源、促進環境保護、帶動農民增收等方面帶來諸多積極影響[5]。根據國家能源局《生物質能發展“十三五”規劃》[6]可知,到2020年,生物質能基本實現商業化和規模化利用。生物質發電總裝機容量達到1.5×107kW,年發電量為9×1010kW·h,其中農林生物質直燃發電7×106kW,城鎮生活垃圾焚燒發電7.5×106kW,沼氣發電5×105kW。預計2020年,生物質能產業新增投資1960億元。其中,生物質發電新增投資約400億元。

適用于生物質直燃燃料的常見爐型有以下幾種形式:循環流化床爐、水冷振動爐排爐、往復式爐排爐等[7]。目前,國內應用最廣泛的是流化床和水冷振動爐排生物質直燃爐型。

鍋爐排放的氮氧化物(NOx)是造成大氣嚴重污染的產物之一,它可以形成酸雨、酸霧甚至光化學煙霧,給人類的生活健康帶來嚴重的威脅[8]。生物質固體成型燃料燃燒生成的NOx來源于原料中的氮元素以及空氣中N2的高溫氧化[9],根據其來源,可以將NOx分為3種類型:熱力型NOx、快速型NOx和燃料型NO[10]。煙氣再循環技術是為降低NOx的生成而使用的低空氣比燃燒技術,屬于脫硝技術的一種[11]。國內外對于煙氣再循環技術在燃氣鍋爐上的應用研究較多。宋少鵬等[12]研究煙氣再循環率對天然氣低氮燃燒特性的影響,結果表明,在燃氣鍋爐上,10%的煙氣再循環率可以減少65%的氮氧化物排放。胡滿銀等[13]對某電站四角切圓燃燒鍋爐有、無煙氣再循環時的燃燒過程進行數值模擬,結果表明,有煙氣再循環時,爐內平均溫度分布和最大溫度分布整體明顯降低;爐膛出口CO2體積分數有一定幅度的上升,O2體積分數有較大幅度的下降;NOx排放質量濃度有較大幅度的降低。目前,有關煙氣再循環在生物質直燃爐上應用的研究較少。

針對生物質爐排鍋爐實際運行過程中存在的前后拱及側墻水冷壁腐蝕嚴重,出現爆管事故、屏式過熱器積灰多和NOx生成量高的問題,本文以一臺電廠額定蒸發量為130t/h的光大往復式水冷爐排爐為研究對象,采用數值方法對爐內生物質燃燒進行模擬,提出二次風摻混再循環煙氣燃燒的方法。考察不同再循環煙氣配風布置下鍋爐內溫度分布、流場分布、燃盡率和排放的污染物質量濃度發生的改變,為生物質爐排爐的設計及優化提供理論參考。

1研究對象及計算模型

1.1物理模型

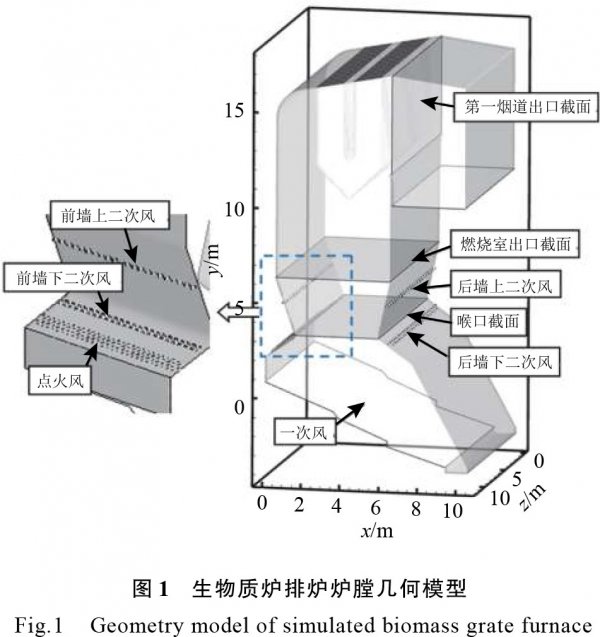

研究對象是一臺額定蒸發量為130t/h的生物質往復式水冷爐排爐,爐排總長為9.3m,爐排寬度為12.0m,爐排運行速度為18.6m/h,整個爐型自出渣口到鍋筒頂部高度為20.69m。配風分為4級,一次風由爐排下方由高到低分6級灰斗配送,6個灰斗長度分別為1。47、1.47、1.47、1.47、1.47、1.95m,配風體積比為18%∶22%∶30%∶20%∶5%∶5%。點火風分3列布置,上、中、下3列噴口下傾角分別為70°、80°、90°;前墻下二次風分2列布置,下傾角分別為15°和20°;后墻下二次風分2列布置,下傾角分別為40°和50°;前、后墻上二次風噴口均分2列布置,配風方向為水平方向。

出于控制煙氣中NOx考慮,模擬計算中總過量空氣系數取1.2,其中一次風的總過量空氣系數為0.7。再循環煙氣量取總煙氣質量的30%,由上、下二次風分配至主燃區,以降低主燃區的溫度,同時增強爐膛上部擾動,提高燃盡率,減少CO的殘留。

設計燃料按照黃桿灰桿7∶3的質量比摻混而成,摻混后的生物質燃料元素分析(折算收到基)和工業分析(收到基)如表1所示。由元素分析得到單位質量燃料所需的理論空氣量為2.487m³/kg。當過量空氣系數取1.2時,每小時滿負荷所需空氣量為123259m³/h,燃燒生成理論煙氣量為200843m³/h。

根據鍋爐實際尺寸,使用Solidworks建立鍋爐模型,如圖1所示,使用Ansysmeshing劃分網格,爐膛網格均采用六面體網格,其中,對二次風入口區域進行局部加密處理。構建的計算網格模型最小尺寸為1.430×10-8m,最大尺寸為6.109×10-3m,二次風入口采用局部加密處理,網格總數為297.89萬。

1.2數學模型

生物質燃料在爐排爐的燃燒過程可以分解為固體可燃顆粒在爐排上床層內的燃燒和固相析出可燃物(揮發分、炭粒)在爐膛內稀相空間的燃燒。

固相燃燒反應采用謝菲爾德大學垃圾焚燒中心自主開發的模擬平臺FLIC。床層上固相反應由Yang等[14-16]的運動模型描述。考慮層料床層的移動[17],固相控制方程如下。

爐膛的氣相燃燒反應計算應用通過商業軟件ANSYSFLUENT進行模擬,床層固相燃燒計算得到的爐排上方氣體的溫度、速度及組分信息,作為爐膛氣相燃燒模擬的入口邊界條件以UDF的形式導入,具體爐排及爐膛計算的耦合方法參見文獻[17]。氣相燃燒反應的黏性模型采用標準k-ε湍流模型,壁面函數為標準壁面函數,組分輸運為通用有限速率模型,氣相燃燒源相采用有限速率/渦耗散(EDC)模型計算,化學反應如下:

2CH4+3O2-→2CO+4H2O,(5)

2CO+O2-→2CO2,(6)

2H2+O2-→2H2O。(7)

輻射模型為DO模型,采用Simple算法求解壓力速度耦合方程,控制方程的離散形式為二階迎風。爐膛壁面采用絕熱邊界條件,設置底部爐排及上下層二次風均為速度入口,爐膛頂部為壓力出口。開始計算時,求解溫度場、流場、動量方程、顆粒場、燃燒和輻射換熱,當殘差小于設定標準且煙道出口計算參數穩定,即認為燃燒計算收斂。

NOx排放計算采用燃燒的后處理計算方法,在燃燒計算收斂后,根據燃燒數值解開啟NOx反應的模擬計算,此時流動模型、湍流模型、能量方程、輻射模型和組分計算模型不再進行迭代求解,NOx反應與燃燒過程計算不耦合。NOx生成過程較復雜,在計算過程中重點關注燃料型NOx和熱力型NOx的轉化過程(見圖2),NOx的具體轉化模式見文獻[18,19]。

采用的床層和爐膛氣固兩項燃燒耦合的計算方法的準確性已在本課題組對往復式垃圾爐排爐的研究中,通過對比現場測試結果得到了驗證。劉瑞媚[20]將該計算方法應用于一臺500t/d大型垃圾焚燒爐排爐的模擬研究,并于光大南京垃圾焚燒電廠對該爐型進行現場熱態測試。通過試驗得到的爐膛出口溫度為1154K,出口氧量為7.36%,出口NOx質量濃度為112mg/m³,與模擬計算得到的爐膛出口溫度1155K、出口氧量7.97%、出口NOx排放質量濃度120mg/m³吻合良好,通過實驗測得的灰渣殘碳量7.6%與模擬結果8.0%十分接近。由此,驗證了該計算方法的可靠性。

2計算工況

2.1原始工況

原始工況A0總過量空氣系數取1.2,一次風風速由FLIC計算導入,風溫為220℃;點火風風速為35m/s,風溫為220℃;前墻下二次風風速為45m/s,風溫為45℃;后墻下二次風風速為63m/s,風溫為45℃;前、后墻上二次風停運,原始配風不添加再循環煙氣。

2.2上二次風摻混再循環煙氣工況

為了解決前后拱、側墻水冷壁高溫腐蝕及爐膛上部火焰的偏斜問題,對原始工況配風通過摻混煙氣的方法進行優化改造。抽取總煙氣量的30%作為再循環煙氣,由前、后墻上二次風噴口水平通入,上二次風風速為70m/s,煙氣溫度為120℃。上二次風摻混再循環煙氣工況A1配風布置形式分別如圖3所示。

2.3下二次風摻混再循環煙氣工況

3計算結果與分析

3.1原始工況計算結果

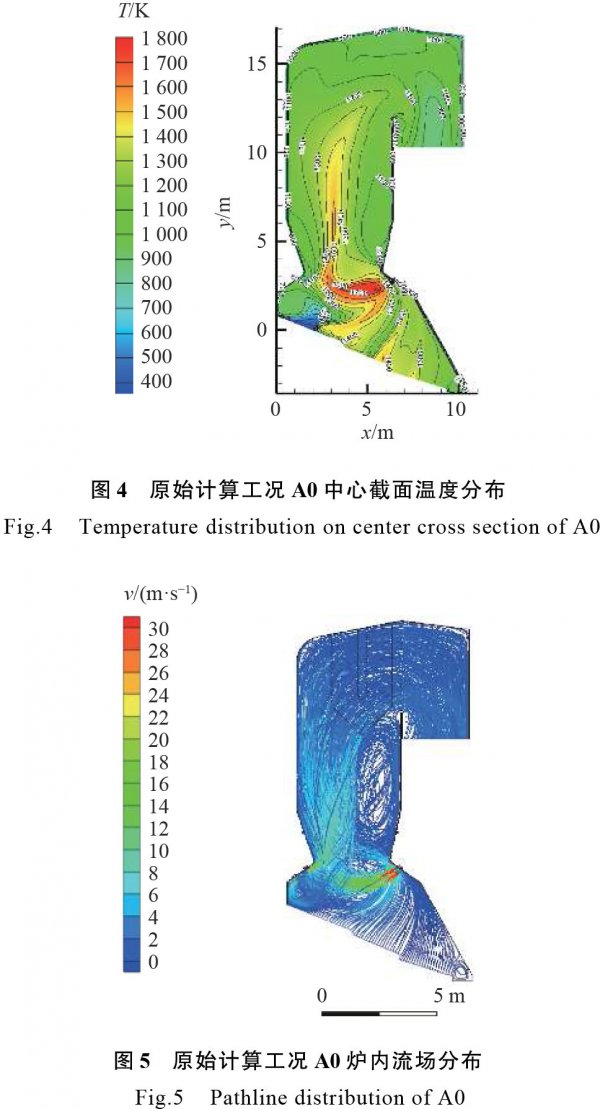

原始計算工況A0中心截面溫度分布和流場分布分別如圖4、5所示,焚燒爐內主燃區位置在喉口截面下方,靠近前后拱區域火焰溫度很高,這與鍋爐實際運行中后拱腐蝕嚴重的描述相符。爐膛上部火焰細長,且存在一定程度的偏斜,高溫煙氣主要集中在前墻,導致屏式過熱器的前、后側對流換熱面產生較大溫差。后墻側因前墻氣流卷吸產生回流區,氣流上升速度明顯下降,對飛灰的攜帶能力下降,容易產生積灰問題。

統計該工況爐膛喉口和第一煙道出口2個特征截面的溫度、組分信息,爐膛喉口截面平均溫度為1277K,第一煙道出口截面溫度為993K,O2體積分數為3.6%,CO體積分數為2.22×10-3,燃盡程度很差,NOx排放質量濃度為304.2mg/m³。

3.2二次風摻混再循環煙氣對爐內溫度特性和流場分布的影響

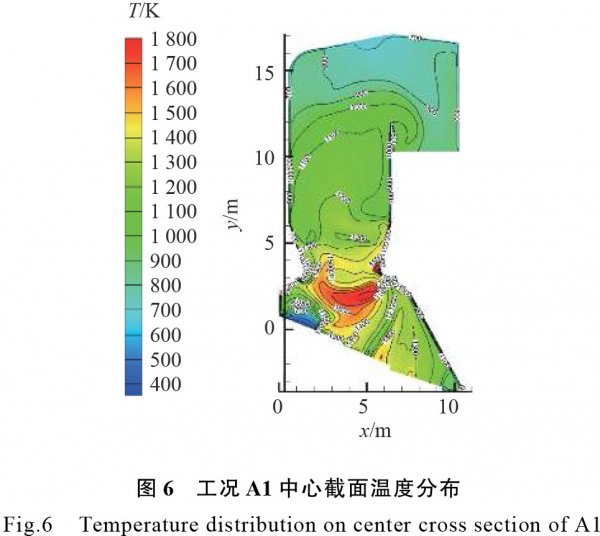

如圖6所示為A1工況中心截面溫度分布。可以看出,前、后墻上二次風通入的再循環煙氣促進了爐膛上部氣流擾動,使爐膛上部火焰原本的偏斜現象有明顯改善,提高了溫度均勻性,減輕了屏式過熱器前、后側的熱偏差,改善了屏區火焰溫度局部過高的現象,可以降低大屏積灰結渣風險。上二次風的布風形式對喉部主燃區溫度沒有明顯影響,且上二次風補充的氧氣使得主燃區范圍進一步擴大。從圖6可以看出,該工況的后拱附近存在一個明顯的高溫區,不利于后拱安全。

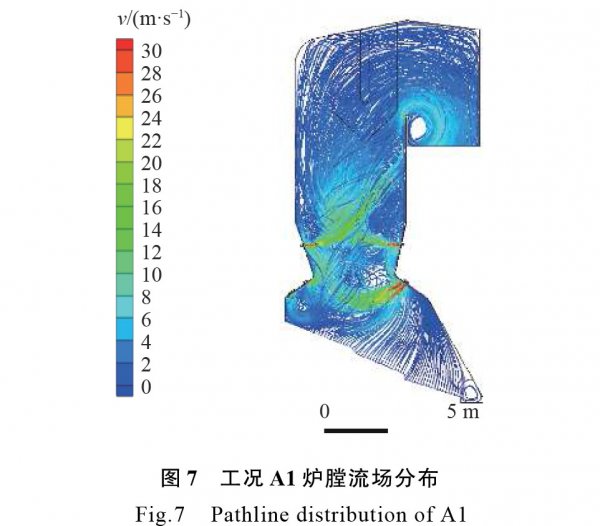

觀察A1工況的爐膛流線分布(見圖7)可知,上二次風明顯改善了爐膛上部的氣流偏斜現象,原始工況中的大回流區因上二次風的擾動而消失,爐膛流線充滿程度提高。

統計喉部截面以及燃燒室出口截面溫度及組分數據可知,工況A1爐膛喉口截面平均溫度為1010℃,第一煙道出口截面溫度為680℃,第一煙道出口截面CO質量濃度下降為0.002mg/m³,說明爐膛氣相燃燒效率提升。

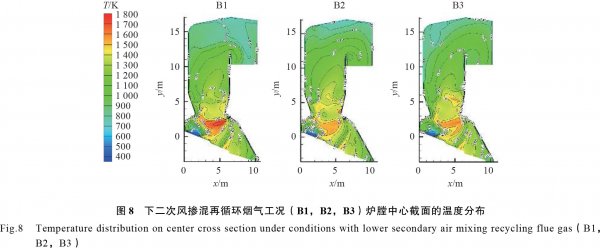

下二次風摻混再循環煙氣3個工況B1-B3爐膛中心截面的溫度分布如圖8所示。可見,隨著后墻下二次風摻混再循環煙氣比例的增大,主燃區O2的供給量下降,燃燒速率下降,主燃區溫度降低。后墻上二次風補充的O2使未燃盡組分繼續燃燒,再燃區沿爐膛高度和深度方向范圍擴大,上部爐膛的整體溫度提高。

所有模擬計算工況爐膛喉部、燃燒室出口及第一煙道出口的溫度、組分統計結果如表4所示。表中,Tt為爐膛喉部截面平均溫度,Tf為燃燒室出口截面平均溫度,To為第一煙道出口截面平均溫度,φO2為第一煙道出口截面平均O2體積分數,φCO為第一煙道出口截面平均CO體積分數。采用煙氣再循環4個工況煙道出口CO的體積分數均小于10-6,說明上述分級配風給氧的方式能夠保證較高的燃燒效率。

水冷壁的溫度對腐蝕有很大影響。當壁溫低于350℃時,腐蝕速度較小;從350℃開始,腐蝕加快;當壁溫大于400℃時,H2S和[S]氣體的腐蝕速率迅速增大。當爐內流場組織不良產生近壁燃燒或刷墻時,會加速水冷壁的高溫腐蝕[21]。為了量化比較煙氣再循環對爐膛燃燒均勻性的影響,提取爐膛喉口截面和燃燒室出口截面溫度數據并對同一前后墻深度方向不同寬度的數據進行統計平均,獲得喉口截面和燃燒室出口截面沿爐膛深度方向x的溫度變化規律。

如圖9所示為Tt沿爐膛深度方向的變化規律。可以看出,煙氣再循環的配風方式對靠近前墻側爐內煙氣溫度的影響較大。當后墻下二次風摻混再循環煙氣比例由0提高至50%(A0到B2)時,喉口截面近前墻側溫度最大降幅可達150K,繼續提高后墻下二次風摻混煙氣的比例,前墻側煙氣溫度幾乎不再下降,靠近后墻側煙氣溫度上升。總體來說,下二次風摻混一定比例的煙氣,可以使喉口截面的溫度分布更加均勻,但不會影響喉口截面溫度沿爐膛深度方向的總體變化趨勢。

Tf沿x的變化規律如圖10所示。在無煙氣再循環的原始工況A0下,燃燒室出口截面溫度沿爐膛深度方向差異明顯,高溫煙氣呈現出明顯向前墻偏斜的分布規律。區域內統計的最高溫度約為1400K,且統計曲線的最大溫差接近400K,煙氣分布極不均勻,高溫煙氣呈現明顯向前墻的侵蝕特征。在二次風摻混煙氣配風后,燃燒室出口截面溫度下降明顯,煙氣高溫區向爐膛中心移動,前墻附近溫度下降而后墻附近溫度上升,截面整體溫度分布趨于均勻,提高了爐膛整體容積對燃燒放熱的稀釋作用。工況B1的高溫煙氣分布從爐膛深度中心向前、后墻兩側穩定下降,有效降低了高溫煙氣對設備侵蝕的可能性,氣流分布較理想。

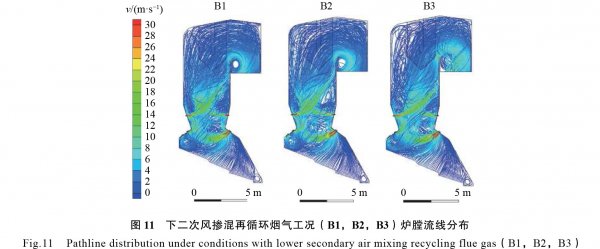

觀察下二次風摻混再循環煙氣的3個計算工況爐膛流線分布,如圖11所示。可以看出,隨著后墻下二次風摻混再循環煙氣比例的增加,上部爐膛煙氣向后墻偏轉的趨勢越來越明顯,這是因為各計算工況下各二次風口送風質量流量相同;隨著后墻下二次風摻混再循環煙氣比例的增加,后墻上二次風中空氣比例相應增加,45℃下的空氣密度(1.121kg/m³)大于120℃下的煙氣密度(0.873kg/m³),因此混入空氣后,后墻上二次風體積流量減小,風速降低,動量下降。當后墻上二次風明顯動量小于前墻二次風動量時,前墻上二次風會吹動煙氣向后墻偏轉,沖刷后墻,易導致后墻位置發生結焦結渣。

3.3二次風摻混再循環煙氣對污染物NOx排放質量濃度的影響

統計所有工況第一煙道出口NOx排放質量濃度ρNOx,如表5所示。可以看出,所有摻混煙氣的燃燒工況的污染物NOx排放量均低于原始計算工況,說明煙氣再循環應用于生物質爐排爐能夠有效抑制NOx的生成,原因包括以下3個方面[12,22-24]:1)由于降低了主燃區溫度,再循環煙氣中含有H2O和CO2等比熱容較大的三原子分子,添加煙氣再循環相當于添加惰性氣體稀釋空氣,使主燃區溫度降低,從而減少了熱力型NOx的生成;2)由于二次風摻混再循環煙氣降低了二次風中的氧體積分數,相當于降低了助燃空氣中的氧分壓,使燃燒反應速率下降,在一定程度上抑制了熱力型NOx的生成;3)由于再循環煙氣促進了主燃區氣流擾動,加速了混合,減少了快速型NOx的生成。

對比不同摻混工況下的NOx排放結果,后墻下二次風摻混一定比例的再循環煙氣有利于降低爐內NOx的生成。在所有添加再循環煙氣工況中,后墻下二次風摻混30%再循環煙氣的工況第一煙道出口NOx質量濃度最低,為206.4mg/m³,與無再循環煙氣的原始工況相比,NOx排放質量濃度下降32.1%。

綜合考慮爐膛內的溫度氣流分布情況可知,后墻下二次風摻混30%再循環煙氣的工況(B1)燃燒狀況最佳,氣流均勻飽滿,爐內主燃區溫度下降,且高溫煙氣分布從爐膛深度中心向前后墻兩側穩定下降,明顯改善了爐膛上部火焰原本的偏斜現象,降低了高溫煙氣對設備的侵蝕可能性。考察上述優化工況的污染物NOx排放情況可知,工況B1第一煙道出口的NOx質量濃度最低,為206.4mg/m³,具有最好的綜合表現。

4結論

(1)采用煙氣再循環可以提高生物質爐燃燒的均勻性。后墻上二次風通入再循環煙氣促進了爐膛上部氣流擾動,提高了爐內溫度均勻性,減輕了屏式過熱器前、后側的熱偏差,改善了屏區火焰溫度局部過高的現象,可以降低大屏積灰結渣風險。后墻下二次風摻混一定比例的煙氣可以降低主燃區溫度,保護喉口。

(2)采用煙氣再循環的配風方式,提高了生物質爐的燃盡率。上二次風補充的O2促進燃燒室出口未完全燃燒氣體的再燃,采用煙氣再循環的各工況下第一煙道出口CO的質量濃度均小于1mg/m³,具有較高的燃燒效率。

(3)將煙氣再循環技術應用于生物質爐排爐,能夠有效降低爐內NOx的生成。二次風摻混煙氣的配風方式使主燃區形成還原性氣氛,燃燒速率下降,溫度下降,從而降低了NOx的生成。

(4)綜合考慮爐膛內的溫度、氣流分布情況和污染物NOx排放狀況可知,后墻下二次風摻混30%再循環煙氣的工況(B1)燃燒狀況最佳,氣流均勻飽滿,高溫煙氣分布從爐膛深度中心向前、后墻兩側穩定下降,有效降低了高溫煙氣對設備侵蝕的可能性,且該工況下NOx排放質量濃度最低,為206.4mg/m³,相對于無再循環煙氣時減少了32.1%。

|