|

黎紹輝,金保昇,裴海鵬

(東南大學能源與環境學院,江蘇南京210018)

摘要:對兩段式生物質氣化技術旋風熔融爐部分進行優化模擬研究。模擬對比不同配風方式及當量比對爐內產氣效果的影響。結果表明,隨著配風在爐內分布趨于均勻,產氣熱值、產氣率及碳轉化率均得到有效的提升。隨著當量比的增加,產氣率不斷升高,但氣體熱值卻不斷降低。

生物質氣化技術是獲取生物質能最主要方式之一,其主要是以生物質為原料,空氣、氧氣或水蒸氣等為氣化劑,在高溫條件下通過熱化學反應將生物質燃料轉化為可燃氣體的過程[1]。生物質氣化技術不僅能緩解能源短缺的問題,還能有效地利用和解決農業生產過程中產生的廢棄物。

現階段,對于生物質在固定床及流化床內熱解氣化的反應過程已有大量的試驗及理論研究,然而卻存在氣化效率及產氣品質較低,焦油含量較高等問題[2]。將流化床與旋風熔融爐耦合運行,提出的新型兩段式生物質氣化技術[3]則在一定程度上能夠有效地解決這些問題。為研究兩段式生物質氣化工藝,依托江蘇省糧食局生物質糧食干燥示范工程,搭建了生物質流化床低溫氣化垣旋風爐高溫熔融兩段式生物質氣化中試試驗平臺。其主要工藝流程為,生物質燃料經給料系統進入流化床內進行低溫熱解氣化,產生的粗制可燃氣、生物質焦炭及焦油等物質,在旋風熔融爐內繼續進行高溫氣化反應,最終得到高品質的生物質氣化燃料。相較于傳統氣化工藝,其特點有:①熔融爐內的反應溫度可以達到1300℃左右,能有效降低氣化氣中焦油的含量[4];②在高溫作用下,秸稈等堿金屬含量較高的生物質原料被熔融成爐渣,從而可減少氣化氣中粉塵含量及降低堿金屬對下游受熱面的腐蝕[5];③提高氣化效率,產氣的品質及熱值等。迄今,對于流化床氣化產物在旋風熔融爐內的反應研究較少,且試驗方式難以直觀展示爐內的變化情況,因而數值模擬對于研究熔融爐內反應過程有著很大的優勢。

本文基于數值模擬軟件Fluent,對示范工程旋風熔融爐建立三維氣化模型。以稻殼為生物質原料,研究不同的配風方式及空氣當量比,對爐膛內部反應及氣化結果的影響。為優化爐內氣化過程提供理論依據,以期能得到更加高效、穩定的運行條件。

1模型及模擬方法

1.1物理及網格模型

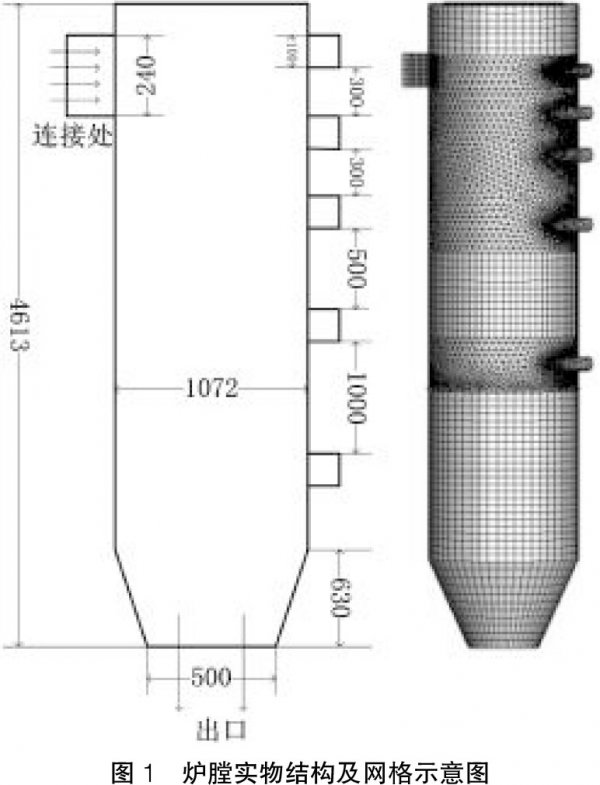

對旋風熔融爐建立三維模型,其中爐膛直徑為1072mm、高4613mm,下部為高630mm、下底面直徑500mm的臺體,流化床低溫氣化產物經過240mm×120mm的連接通道切向進入旋風爐內,五個直徑為100mm的風管,將配風切向送入爐膛內部,其中第一路與第二路間隔為300mm,第二路與第三路間隔300mm,第三路與第四路間隔為500mm,第四路與第五路間隔1000mm。旋風爐氣化產物由爐膛底部出口排出。利用前處理軟件ICEM對整個爐膛模型進行網格劃分,并對局部網格進行加密處理,劃分好的網格模型及實物模型如圖1所示,整個爐膛的網格總數為232558。

1.2基本控制模型

進入旋風熔融爐內的物質主要包括熱解產生的氣相組分、固相半焦物質以及風管送入的切向配風。爐內氣固各項均由連續性方程、動量方程以及能量方程所控制,對于氣固兩相流本文采用歐拉原拉格朗日法,并選用可實現K-∈模型來模擬爐內的氣相湍流;而固相則采用基于顆粒動力學理論建立模型。

1.3化學反應模型及模擬方法

本文選取典型工況下示范工程流化床運行結果,并將其低溫熱解氣化產物作為進入熔融爐的初始反應物質。因而熔融爐內主要反應包括了氣固非均相反應以及氣體均相反應。

由于爐內反應是一個非常復雜的過程,為了對模型進行簡化,我們假設:反應過程中焦炭顆粒粒徑保持不變;非均相反應由擴散方程及化學反應動力學方程共同控制;配風只由O2和N2組成,且N2不參與任何反應;焦油成分難以確定,本文以C6H6代替焦油成分[6];均相反應速率則取擴散及動力學二者較小速率[7]。其主要反應過程及反應速率見文獻[8]。

1.4邊界條件

將各配風口及連接處設置為速度入口邊界條件,湍流強度及水力直徑根據公式計算得出[9];由于壓力出口邊界條件能夠更加準確地反應真實的運行情況,故將底部出口設置為壓力出口邊界條件,出口壓力由試驗測得。保持壁面溫度與實際運行情況一致并使用標準壁面函數對近壁面進行處理。

2模擬結果與分析

2.1模型驗證

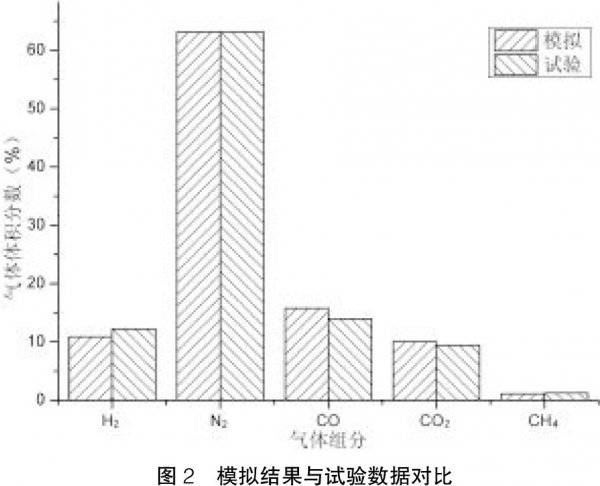

通過將試驗收集的熔融爐出口氣體組分與模擬得出數據的進行比較,來驗證模型的準確性。選取工況為稻殼進料量170.5Kg/h,流化床空氣流量為112Nm3/h,熔融爐空氣流量150Nm3/h,其中只打開第一第二及第五路風口且進氣量各為50Nm3/h。將基于試驗數據及元素平衡計算得到的流化床出口處氣體組分及體積分數代入模型,模擬結果與實驗收集數據進行對比(如圖2所示)可以看出,除CO及H2相對誤差為12.83%和11.34%,其余各組分的相對誤差都在10%以內。計算結果與實驗結果吻合度較高,本文所建立模型是合理的,可應用于進一步研究。

2.2不同配風方式對氣化性能的影響

本文選取三種不同的配風方式,來研究其對氣化效果的影響。第一種由某一路風管集中配風,第二種為五路風管將配風均等送入爐內,第三種為配風從爐膛內部空間均勻噴入。由爐膛內部結構特點可知,第一路風管與連接處處于同一水平位置,二者將空氣和流化床產物分別切向送入爐內,形成強烈的旋轉氣流,使流化床產物與空氣充分混合,氣化效果相較于其他集中配風方式最優,故第一種配風方式選擇由第一路風管進行集中配風;第三種配風方式選擇由一、四、五路風管將配風均等送入爐內,可使配風在爐膛內部空間分布得更加均勻。

保持稻殼進料量為170.5Kg/h,流化床空氣當量比為0.20,熔融爐空氣當量比為0.26的情況下。選取工況一:只打開第一路配風,且進風量為150Nm3/h;工況二:分別打開五路配風,進風量分別為30Nm3/h;工況三:打開一、四、五路配風,進風量分別為50Nm3/h。

2.2.1不同配風方式對氣化效果的影響

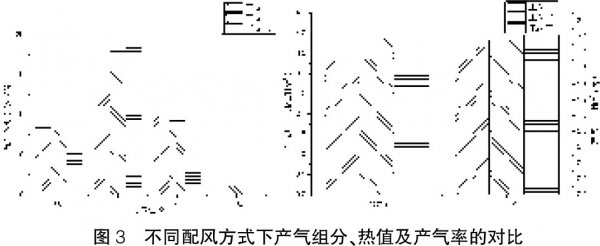

不同的配風方式對熔融爐氣化結果影響如圖3所示,隨著配風在空間上趨于均勻的被送入熔融爐內,H2及CO的濃度逐漸升高,CO2含量逐漸降低,CH4的含量最低并稍有降低。工況三較工況一產氣熱值提高了0.89MJ/Nm3,且產氣率增加了0.16Nm3/Kg。可以看出隨著配風趨于更加均勻的被送入熔融爐內,氣化效果越好。

2.2.2不同配風方式對溫度場分布的影響

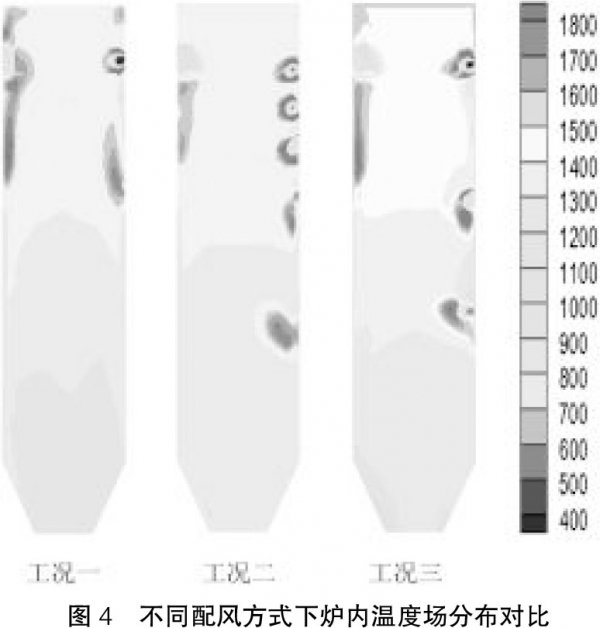

圖4展示了三種不同配風方式下溫度場分布規律,可以看出三種配風方式下熔融爐上部均存在貼壁高溫區域,最高溫度可以達到1800K。工況一相較于工況二、三其貼壁高溫區域溫度更高、區域更長。這是由于其上部區域空氣量較高且速度較快,造成劇烈的擾動,使得流化床產物能夠更好的與空氣反應并放出熱量從而促進反應的進一步發生。而工況三,由于爐膛上部被送入的空氣量較少,速度較低,從而導致爐膛上部總體溫度較低。爐膛下部,工況一由于沒有空氣的補入形成還原性氣氛,溫度有明顯的下降,工況二、三則由于空氣的繼續補入,溫度分布相對來說更為均勻。總的看來:工況一集中配風方式,高溫區域溫度較高且更為集中,低溫區溫度較工況二、三也稍低,沿爐膛高度溫度相差較大。工況三空間均等配風方式,上部高溫區域溫度較低且范圍較大,沿爐膛高度溫度分布更加均勻,更有利于爐內傳熱傳質過程,使得爐內整體反應更加充分。

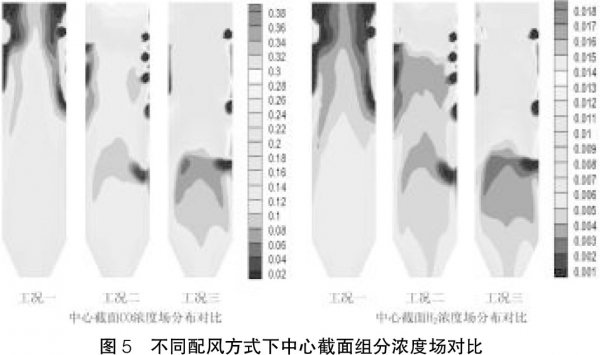

2.2.3不同配風方式下組分濃度場分布對比

各配風方式下中心截面CO及H2濃度場分布如圖5所示。從圖中可以看出工況一由于爐膛上部空氣量充足,氣流擾動較大、溫度較高,使得流化床出口產物發生劇烈的氧化反應,CO和H2濃度明顯偏低。隨著高度的降低,由于沒有空氣的補給在爐內高溫驅使下焦炭與CO2及H2O發生非均相反應,CO及H2濃度有所提升。而工況三則由于爐膛上部空間空氣量較少,溫度較低,可燃氣體消耗量較少并且殘炭發生不完全反應,CO及H2濃度明顯高于前兩種配風方式。中部區域配風同時與上下部風管切向送入的配風發生擾動并卷吸煙氣,從而強化了傳熱和傳質過程,焦炭在壁面處與空氣繼續發生不完全反應,中間處則與卷吸來的煙氣發生非均相反應,從而造成中部區域尤其貼近壁面處CO濃度最高。下部隨著反應的進行及氧氣的補充,CO及H2濃度有所下降,但總體而言整個爐膛內部CO和H2的濃度相對較高。通過分析可知隨著配風更加均勻的送入爐內,使得焦炭顆粒反應更加充分。三種配風方式下碳轉化率分別為77.24%、84.40%、89.49%,可以看出空間均等配風方式較集中配風方式碳轉化率提高了11.06%。而由于爐內溫度較高,三種工況下焦油都得到了充分裂解[4],對不同工況下各組分分布差異影響較小。因而可以判斷,隨著熔融爐內配風分布更加均勻,經流化床低溫熱解產生的焦炭顆粒得到更加有效的轉化,是造成CO和H2濃度總體較高的主要原因。

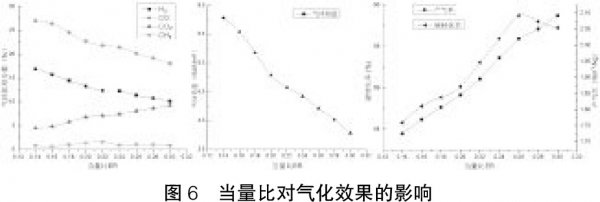

2.3當量比對氣化性能的影響

保持稻殼進料量為170.5Kg/h,流化床內空氣當量比為0.2,配風由一、四、五路風管均等送入熔融爐內。從圖6可以看出,隨著當量比的增加,CO及H2的含量在不斷減少,CO2含量則在增加,CH4由于含量較低,變化不大,但卻呈現出先增加后減少的趨勢。由于混合氣體中可燃氣成分隨當量比升高不斷減少,從而導致混合氣體的熱值也不斷降低。

分析可知,生物質燃料在經過流化床低溫熱解氣化后,進入熔融爐內的CO濃度遠高于CO2。隨著當量比的增加,氧化反應不斷加劇,CO和H2的含量呈減少趨勢,CO2含量則在不斷增加。在當量比小于0.16時,由于進入爐內的空氣量較少,使得CO消耗量較低,并且殘炭發生不完全的氧化反應,CO濃度降低速率及CO2濃度增加速率都較低。隨著爐內當量比的增大,可燃氣體反應加劇,并且隨空氣的進入N2含量不斷增加,對各組分濃度起稀釋效果,且熱量被帶出爐膛,各區域溫度逐漸下降,CO和H2濃度呈明顯降低的趨勢。由于CH4含量較低,熔融爐溫度較高,對焦油的裂解有顯著效果,所以當量比對CH4含量的影響不是很明顯。在當量比低于0.22時CH4濃度略有增加,隨著當量比的增加,焦油完全裂解后CH4呈下降趨勢。

圖6可以看出隨著當量比的增加,碳轉化率呈現出先增大后減小的趨勢,產氣率則不斷升高,這是由于①隨著當量比的增加,進入爐內的氮氣量也在增加,且氮氣不參與爐內任何反應;②隨著當量比的增加,可以看出碳轉化率也在不斷地升高,從而生成更多的氣體。但在當量比為0.26時,碳轉化率達到最大值,可能是因為隨著當量比的增加,爐內氣速也在不斷增大,殘碳在爐內停留時間縮短。所以當量比大于0.26時碳轉化率有所降低,產氣率的增長速度也隨之放緩。

3結束語

1)典型工況下空間均等配風方式較集中配風方式,氣體熱值提升了0.89MJ/Nm3,產氣率也提升了0.16Nm3/Kg。隨著爐膛內部配風分布趨于均勻,溫度場分布也更加均勻,爐內整體反應更加充分。均等配風方式下焦炭轉化更加充分,是造成CO和H2的濃度總體較高的主要原因。

2)隨著爐內當量比不斷增加,CO、H2濃度呈下降趨勢,CO2濃度則不斷升高,從而導致氣體熱值不斷地降低,與此同時產氣率則不斷上升。碳轉化率在當量比為0.26時達到最大值。

|