|

萬鵬舉,馬永財,張博,尚佳樂,張藝越

(黑龍江八一農墾大學工程學院,黑龍江大慶163319)

摘要:為探究動物糞便和秸稈混合物料的成型生產工藝,獲得較佳的成型工藝參數組合,以成型壓力、成型溫度、物料含水率和秸稈質量分數為試驗因素,以成型坯塊抗破壞強度和松弛比為成型質量評價指標,進行四因素二次通用旋轉組合試驗,并建立各試驗因素與試驗指標的回歸模型,利用Design-Expert8.0.6響應面分析軟件優化成型工藝參數組合。試驗結果表明:各試驗因素對成型坯塊抗破壞強度影響的順序為物料含水率>成型溫度>成型壓力>秸稈質量分數;各試驗因素對成型坯塊松弛比影響的順序為物料含水率>成型壓力>秸稈質量分數>成型溫度;在成型壓力為125kN,成型溫度為146℃,物料含水率為12%,秸稈質量分數為6%條件下,成型坯塊的成型效果最好,成型坯塊的抗破壞強度為353.6N,松弛比為96.68%。

0引言

黑龍江是一個農業大省,同時也是我國重要的商品糧生產基地,農業生產活動中產生的畜禽糞便和秸稈數量巨大,隨著農村居民生活水平的提高和生活方式的改變,大量農業廢棄物被隨意丟棄、排放,對居民的生產和生活造成了巨大的安全隱患[1],[2]。而畜禽糞便和秸稈等農業廢棄物中含有豐富的有機質,對其進行合理的資源化利用可以產生一定的經濟效益和社會效益[3]。

近年來,國內外學者對畜禽糞便和秸稈的資源化利用展開了大量研究。Muazu RI以煤、稻殼和玉米芯為原料制備燃料塊,并通過單因素試驗的方法研究不同因素對燃料塊成型質量的影響,研究結果表明,當成型壓力為31MPa,粘結劑用量為10%,稻殼與玉米芯的質量比為3頤7時,燃料塊的成型質量最佳[4]。Raudah以咖啡殼為原料制備塊狀成型燃料時,通過Bob-Behnken試驗設計方法結合響應面分析法確定了塊狀成型燃料的最佳成型條件:熱解時間為110.93min,粒度為34.71目,淀粉含量為8%[5]。李麗潔研究了利用不同原料制備棒狀成型炭的生產工藝,研究結果表明,以稻殼炭為原料,糯米粉為膠黏劑,在膠黏劑添加量為1%,含水量為30%的條件下,棒狀成型炭的成型效果最佳[6]。饒月以煙桿和木屑為原料制備顆粒燃料時,通過正交試驗確定了在成型壓力為6.5kN,成型溫度為101℃,含水率為13.5%的條件下,顆粒燃料的成型特性最佳[7]。辛明金以育苗基質和水稻秸稈為原料制備黃瓜育苗塊時,通過旋轉組合試驗設計結合響應面法,分析了不同試驗因素對育苗塊成型質量的影響,并確定了最佳成型工藝參數:含水率為21%,成型壓力為4.5kN,秸稈長度為10mm,秸稈質量分數為12%[8]。通過以上研究可以發現,生物質原料可制備不同類型的成型制品,不同原料的成型工藝存在差異,而且成型過程中的諸多試驗因素對成型制品的質量有一定影響。

目前,關于發酵牛糞、發酵羊糞和水稻秸稈混合物料成型的研究較少,若將動物糞便和秸稈進行回收利用并壓制成型,不僅可以減少農業廢棄物的隨意排放、丟棄所帶來的環境污染問題,還可以產生一定的經濟效益[9]。因此,本文以發酵牛糞、發酵羊糞和水稻秸稈為主要原料,通過四因素二次通用旋轉組合試驗,研究成型壓力、成型溫度、物料含水率及秸稈質量分數對成型坯塊抗破壞強度和松弛比的影響,并結合響應面分析法優化成型工藝參數,從而為動物糞便和秸稈混合物料制備育苗缽塊及缽盤提供理論參考,同時為農業廢棄物的資源化利用提供新途徑。

1材料與方法

1.1原料預處理

本文選用山東省肥沃農資有限公司生產的發酵牛糞,山東省豐潤農資有限公司生產的發酵羊糞,黑龍江八一農墾大學農學院水稻試驗田的秸稈作為試驗材料。將發酵牛糞過篩清選,去除牛糞中的石子等雜質;將發酵羊糞放入攪拌器中,攪拌至粉末狀;將收集的水稻秸稈進行自然晾曬,利用錘片式粉碎機將秸稈粉碎至長度為5±2mm。利用MS100型水分自動測量儀對處理后物料的含水率進行測定,測定結果表明,發酵牛糞、發酵羊糞和水稻秸稈的含水率分別為10.73%,9.97%和8.27%。

1.2試驗設備

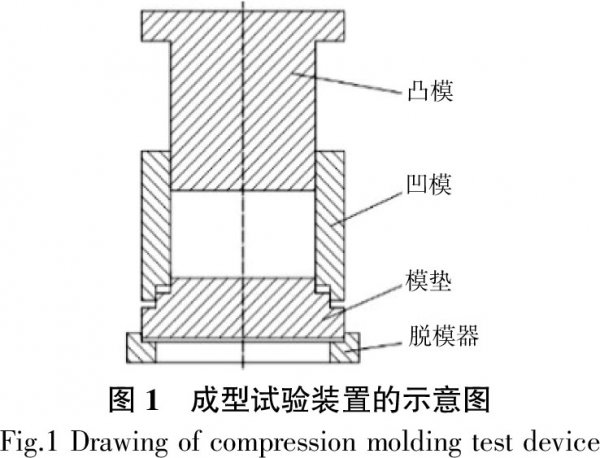

本研究所用的試驗設備包括WDW-200E型微機控制電子式萬能試驗機(最大試驗壓力為200kN)、JD300-3型電子天平(精度為0.001g)、MS100型水分自動測量儀(精度為0.01%),CHB401型溫度控制器(精度為1℃)、錘片式粉碎機、成型裝置(內徑為50mm)、加熱裝置、注射器、攪拌器等。圖1為成型試驗裝置的示意圖。

1.3試驗方法

1.3.1物料含水率調節

按照試驗要求配置各試驗材料的比例,并對混合物料的含水率進行調節,混合物料配水后放入攪拌裝置中充分混合,混合后密封保存48h,以保證物料含水率的一致,配水量的計算式為[10]

1.3.2成型工藝流程

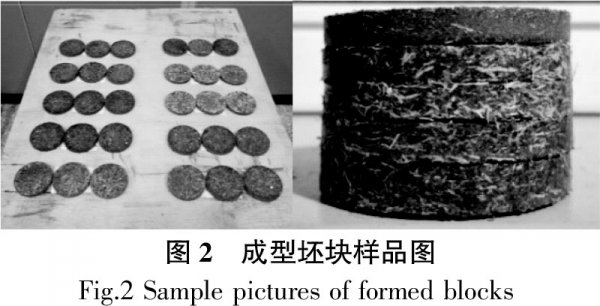

利用萬能試驗機控制試驗壓力,將成型裝置放置于試驗機上、下壓盤之間,按照試驗要求配制20g物料放入成型裝置內,溫度傳感器放置于成型裝置凹模上,打開加熱裝置,待溫度達到設定值后停止加熱并開始壓制,設置萬能試驗機的加載速度為10mm/min,達到設定壓力值后保壓10s,壓制成型后打開冷卻裝置,待模具溫度達到室溫后,將模墊移開,放好脫模墊塊,試驗機橫梁繼續向下運動至成型坯塊脫離成型裝置,完成一個工作循環。試驗制備的成型坯塊的直徑為50mm,高度為6~8mm。制備的成型坯塊如圖2所示。

1.3.3試驗指標及檢測方法

(1)成型坯塊抗破壞強度的測定

將成型坯塊豎直放置于萬能試驗機上、下壓盤之間,成型坯塊與試驗機上壓盤接觸的臨界位置作為初始位置,以10mm/min的加載速度壓縮成型坯塊,成型坯塊與試驗機壓頭接觸到完全破壞變形后,壓頭返回初始位置為一個試驗周期。試驗過程中實時采集數據,獲得坯塊壓縮過程的力-位移變化曲線,通過力-位移變化曲線計算出成型坯塊的抗破壞強度。

(2)成型坯塊松弛比的測定

物料經過壓縮呈塊狀,從模具中取出后立即測量其直徑和高度,計算成型坯塊的初始密度。將成型坯塊在室內常溫狀態下放置48h,再次對其直徑和高度進行測量,計算成型坯塊的松弛密度,根據式(2)計算成型坯塊的松弛比[11]。

1.3.4試驗設計

分別選取成型壓力(X1)、成型溫度(X2)、物料含水率(X3)、秸稈質量分數(X4)作為自變量,以成型坯塊的抗破壞強度(Y1)和松弛比(Y2)作為成型質量評價指標,采用四因素二次通用旋轉組合試驗設計方案進行試驗,試驗因素水平編碼表如表1所示。對試驗采集的成型坯塊的抗破壞強度和松弛比進行回歸分析,分別建立各因素與成型坯塊抗破壞強度和松弛比的回歸模型,對回歸模型進行擬合優度檢驗和顯著性檢驗,根據回歸模型分析結果確定不同試驗因素及其交互作用對成型坯塊品質的影響規律。

2結果與優化

四因素二次通用旋轉組合試驗設計及結果如表2所示。利用Design-Expert8.0.6響應面分析軟件進行數據處理及優化分析。

2.1回歸模型建立及顯著性分析

2.2響應面效應分析及優化結果

對四因素二次通用旋轉組合試驗中的試驗結果進行響應面效應分析,得出各試驗因素對成型坯塊抗破壞強度和松弛比影響情況。

2.2.1抗破壞強度響應面分析及優化結果

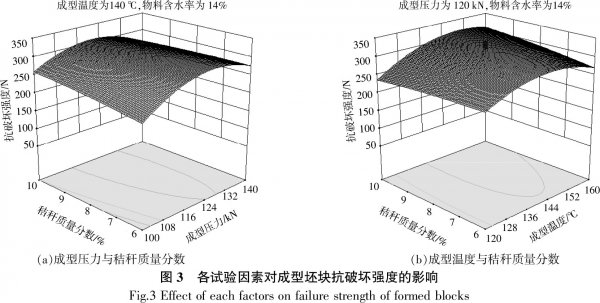

各試驗因素對成型坯塊抗破壞強度的影響如圖3所示。

由圖3(a)可以看出:在成型溫度為140℃,物料含水率為14%的情況下,當成型壓力小于125kN時,隨著秸稈質量分數的逐漸增加,成型坯塊的抗破壞強度逐漸減小;當成型壓力大于125kN時,隨著秸稈質量分數的逐漸增加,成型坯塊的抗破壞強度呈現出先增大后減小的變化趨勢;當秸稈質量分數一定時,隨著成型壓力的逐漸增加,成型坯塊的抗破壞強度先增大后趨于平穩。這是因為在成型壓力較大的條件下,物料顆粒間的空隙減少并產生較大的塑性變形,適量添加秸稈能夠在成型物料顆粒間起到一定的連接作用,有利于提高成型塊的抗破壞強度。由圖3(b)可以看出:在成型壓力為120kN,物料含水率為14%的情況下,當成型溫度小于136℃時,隨著秸稈質量分數的逐漸增大,成型坯塊的抗破壞強度先增大后減小;當成型溫度大于136℃時,隨著秸稈質量分數的逐漸增加,成型坯塊的抗破壞強度逐漸增大;當秸稈質量分數一定時,隨著成型溫度的逐漸升高,抗破壞強度呈現先增大后減小的變化趨勢。這是因為成型材料中的木質素在高溫加熱條件下軟化甚至液化,發揮一定的黏結作用,同時高溫可提高物料的流動性,共同促進物料顆粒緊密結合。利用Design-Expert8.0.6響應面分析軟件,以成型坯塊的抗破壞強度為響應值,確定成型工藝參數:成型壓力為122.1kN,成型溫度為146℃,物料含水率為12%,秸稈質量分數為8.3%,在此條件下,成型坯塊的抗破壞強度最大,為345.2N。

2.2.2松弛比響應面分析及優化結果

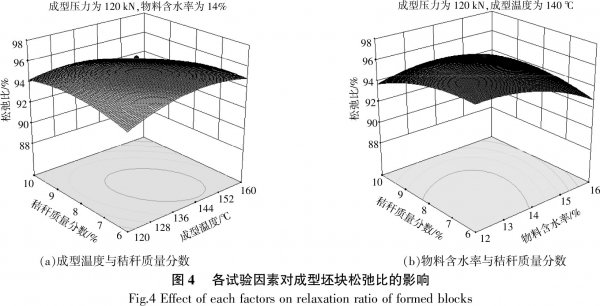

各試驗因素對成型坯塊松弛比的影響如圖4所示。

由圖4(a)可以看出:在成型壓力為120kN,物料含水率為14%的情況下,當成型溫度一定時,隨著秸稈質量分數的逐漸增加,成型坯塊的松弛比呈現出先增大后減小的變化趨勢;當秸稈質量分數一定時,隨著成型溫度的逐漸升高,成型坯塊的松弛比呈現出先增大后減小的變化趨勢。這是因為成型溫度過低時,木質素不發揮黏結作用,而成型溫度過高則會造成秸稈炭化,適宜的成型溫度才能發揮木質素的黏結作用,而添加的秸稈中存在大量的木質纖維,其平衡彈性模量較大,在成型后會出現明顯的應力松弛現象。由圖4(b)可以看出:在成型壓力為120kN,成型溫度為140℃的情況下,當物料含水率一定時,隨著秸稈質量分數的逐漸增加,成型坯塊的松弛比呈現出先增大后減小的變化趨勢;當秸稈質量分數一定時,隨著物料含水率的逐漸增加,成型坯塊的松弛比呈現出先增大后減小的變化趨勢。這是因為適當的含水率會減小物料間及物料與成型裝置間的摩擦,提高物料的流動性,促使松弛彈性模量減小,提高了成型塊的保型能力。利用Design-expert8.0.6響應面分析軟件,以成型坯塊的松弛比為響應值,確定成型工藝參數:成型壓力為126.3kN,成型溫度為149.3℃,物料含水率為12.3%,秸稈質量分數為6.2%,在此條件下,成型坯塊的松弛比最大,為96.3%。

2.3成型工藝參數優化及試驗驗證

通過以上分析,利用Design-Expert8.0.6響應面分析軟件對試驗結果進行優化。以成型坯塊抗破壞強度和松弛比為響應值,權重均為0.5,分別設定其目標參數為最大值,優化結果為X1=0.237,X2=0.296,X3=-1.00,X4=-0.803,通過編碼轉化為實際值:成型壓力為124.8kN,成型溫度為146.0℃,物料含水率為12%,秸稈質量分數為6.4%,在該條件下,成型坯塊抗破壞強度的預測值為342.4N,松弛比的預測值為96.23%。當含水率和秸稈質量分數一定時,成型壓力與成型溫度的交互作用等高線如圖5所示。

為提高試驗操作的便捷性,對優化后的工藝參數進行調整,調整后的工藝參數:成型壓力為125kN,成型溫度為146℃,物料含水率為12%,秸稈質量分數為6%。依據以上試驗參數進行5次驗證試驗,試驗結果及誤差見表5。由表5可知,成型坯塊抗破壞強度和松弛比的實際值與預測值的相對誤差分別為3.17%和0.47%,在優化后的工藝條件下,成型坯塊抗破壞強度的均值為353.6N,松弛比的均值為96.68%。試驗結果與預測值相近,表明試驗優化效果良好,達到了預期目標。

3結論

①在動物糞便與秸稈混合物料成型的過程中,通過分析各試驗因素與成型坯塊抗破壞強度和松弛比之間的關系,建立了各試驗因素對成型坯塊抗破壞強度和松弛比影響的回歸模型。通過顯著性檢驗,表明該模型具有良好的擬合效果,可用于分析各試驗因素對成型坯塊抗破壞強度和松弛比的影響。

②各試驗因素對成型坯塊質量評價指標的影響存在差異,其對成型坯塊抗破壞強度影響的順序為物料含水率>成型溫度>成型壓力>秸稈質量分數;對成型坯塊松弛比影響的順序為物料含水率>成型壓力>秸稈質量分數>成型溫度。

③在成型壓力為125kN,成型溫度為146℃,物料含水率為12%,秸稈質量分數為6%條件下,成型坯塊的抗破壞強度為353.6N,松弛比為96.68%,滿足成型強度的要求。

|