|

劉超,高淑寧,鮑鶴鳴,關欣

(上海理工大學能源與動力工程學院,上海200093)

摘要:在原有利用農作物秸稈作為成型原料的基礎上,添加具有膠黏性的低值膠黏劑,使得生物質成型燃料的成型特性得到進一步提升。試驗數據表明,混合了造紙廠廢液而制備成的成型燃料,其含水率的高低對成型特性具有顯著影響,含水率過低或過高都無法成型。數據顯示,當農作物秸稈與造紙廠黑液配比為7∶3,含水率為12%時,密度為1457.07kg/m3,抗跌碎強度為99.60%,平均抗壓強度為134.44N,其成型特性、抗吸濕性、耐久性最佳。

0引言

生物質能源是一種具有廣泛內涵的可再生能源,生物質中所蘊含的能量稱為生物質能[1-3]。目前,我國農作物種植面積達100萬km2,不考慮不可抗力因素,年產農作物秸稈大約為7億t,折合3.5億t標準煤[4],因此,發展生物質能源勢在必行[5]。然而目前農作物秸稈利用率較低,且利用過程中對環境產生破壞,造成生物質能源巨大浪費的同時,也破壞環境平衡。所以,高效利用生物質能源,對改善我國能源利用結構、弱化化石能源占比和促進綠色生態平衡具有重要意義[6]。

生物質固化成型主要依賴生物質中的木質素。當壓力增加時,木質素本身的粒子特性發生改變,粒子變形,并隨之產生塑性流動,垂直于粒子方向上的最大應力被延展,并且隨著壓力的逐漸增大,粒子之間相互填充空隙,伴隨著壓輥和物料之間、物料與物料之間的摩擦作用而產生的大量熱量,使木質素被加熱至軟化溫度(70~100℃),木質素的粘合力增強,軟化后的木質素和生物質原有的纖維素聯合作用,使生物質成型。

本文中研究利用低廉、易取、原本難處理的膠黏劑中的木質素,使農作物秸稈在成型時的粘合力增強。在原料處理階段,添加相對液態的膠黏劑,使原料之間充分混合,生物質成型得到成型顆粒燃料。并進一步研究成型燃料含水率、原料配比對成型燃料松弛密度、抗跌落性、抗吸濕性及抗壓強度的影響程度,綜合評價成型顆粒燃料的耐久性。

1成型燃料的成型特性研究方法

生物質原料(農作物秸稈)在經過原料收集→機械性粉碎→干燥→混合攪拌造紙廠黑液→晾干干燥→適當調節含水率→壓輥式成型機→成型冷卻,這一系列流程后,需對其產品進行性能檢測[7],熟悉認知該成型燃料的物理特性,以改善成型技術中可能存在的缺點,完善制作工藝。

2低值膠結性物質制備秸稈顆粒燃料成型特性的實驗研究

2.1試驗原料特性分析

實驗用農作物秸稈原料取自江蘇省,在作物被割除后,對其秸稈進行干燥粉碎處理,將秸稈粉碎至粉末狀,攪拌均勻后使用干燥箱(見圖1)及精度天平(見圖2)測得農作物秸稈的含水率見表1。

由表1得知農作物秸稈的含水率在8.52%左右,為使實驗原料攝取的量相對科學,在表1的基礎上,定農作秸稈的含水率為8.52%。

實驗用造紙廠廢液選自上海周邊某造紙廠,利用農作物秸稈含水率的測量方式方法,測得數據見表2。

由表2可定該造紙廠廢液的平均含水率為67%。此含水率顯示出黑液為濁態物質,其水分較大,并伴有對秸稈作物的膠黏性。

2.2儀器設備

試驗儀器:天平(精度±0.0001g)、臺秤(感量±0.1g)、電熱鼓風干燥箱、顆粒狀成型機(孔徑6mm)、壓力測試機(如圖3)。

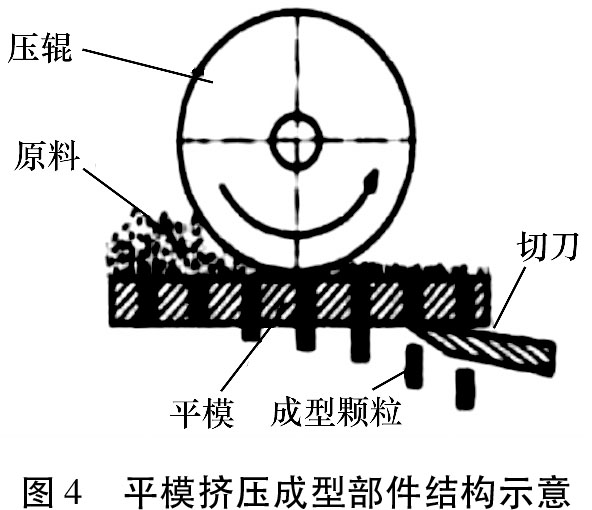

顆粒狀成型機選擇平模碾壓成型機,其成型壓制部件如圖4所示。

2.3顆粒成型燃料的試樣制備

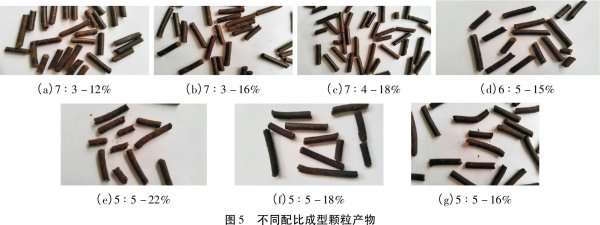

試驗采取農作物原料與造紙廠黑液中各自所含固體的不同配比來制備不同成型燃料。具體試樣配比參數(農作物∶黑液-含水率)為7∶3-12%、7∶3-16%、7∶3-18%、6∶4-15%、5∶5-16%、5∶5-18%、5∶5-22%。成型顆粒燃料產物如圖5所示。

2.4顆粒成型燃料的含水率分析

用原料含水率的測量方法檢測成型產物的含水率,得成型產品含水率如表3所示。

由表3可知原料配比及含水率不同的成型產品在一系列的成型特性上存在較大的差異,觀察圖5(e)、圖5(f)和圖5(g)可知,在相同原料配比的基礎上,含水率為22%的成型產品外觀相對粗糙,表面無光澤,顏色較深,質地偏軟,且從成型機中產出時,形狀偏彎不直,表面裂紋較多,軸向應力較差,易折斷,因此該配比、該含水率所得的成型產物在長度上表現出較短的現象,成型效果差。

在配比(5∶5)含水率18%下,成型產物的成型特性得以加強,與含水率22%成型燃料相比,表面粗糙程度降低,裂紋減少,軸向應力加強,折斷所需的力變強,但依舊存在成型產物偏彎的缺點。當黑液占比較高時,農作物秸稈吸收過多黑液,質地浸軟。

觀察圖5(b)、圖5(d)、圖5(g)及表3中含水率為15%的成型產品物理特性可得,當含水率相同時,黑液占比越高,成型產物越彎,質地越軟,且端面毛料明顯偏多,折斷所需力越低,裂紋增多。因此可得出結論:對于不同配比,外觀特性隨著造紙廠黑液占比的降低而增強,黑液占比與含水率共同影響成型燃料的物理特性。

2.5顆粒成型燃料的密度分析

利用1.1節中密度測量方法以及密度公式,測量成型產物的密度數據見表4。

由于該實驗選用的是平模碾壓式成型機,對原料含水的要求較為寬松,能夠適應10%~40%含水率的成型原料,成型顆粒燃料的密度為1000~1400kg/m3[8]。

圖6和圖7分別給出了配比7∶3和5∶5成型燃料密度比較。

觀察圖6與圖7可知,當成型燃料配比相同時,由于含水率不同,成型燃料的密度隨含水率的圖7配比5∶5成型燃料密度比較增高而降低。具體原因如下:由于混合原料蒸發程度的不同,當混合原料含水率過高時,水分子使得原料傳熱系數增大,分子間力減小,空隙增多,粘結不牢,繼而造成燃料密度降低。而當含水率為22%時,由于含水率過高,混合原料內部存在過多水分,導致生物質成型燃料擠壓出成型模具后,水蒸氣不能及時從成型模具中排出,導致體積膨脹,燃料成型失敗。

圖8給出了含水率15%,不同配比(7∶3、6∶4、5∶5)的成型燃料密度測量數據。由圖8可得,當含水率相同時,成型原料配比的不同,對成型燃料的密度影響甚微。

由表4中各比例成型燃料的密度值比較可見,含水率為12%、固體配比為7∶3的成型產物的密度值最大。一方面,黑液中存在的木質素在軟化溫度下產生黏度,成型原料本身膠黏性增強,成型更為致密;另一方面,黑液占比越大,秸稈與黑液混合越均勻。而最終含水率僅與混合原料蒸發程度相關,含水率越低,則成型效果越佳。因此,在考慮成型原料固體配比時,需在黑液占比與含水率高低之間尋找最佳點,使成型效果最佳,而表4數據亦證實7∶3的配比值較其他配比值成型產物更優,且密度值隨含水率的增大而降低。

2.6顆粒成型燃料的跌落性研究

利用1.2節測跌落性方法,進行成型燃料跌落性試驗,并記錄數據于表5。

圖9、圖10及圖11給出了不同配比、含水率對成型燃料跌碎性的影響程度。

可以看出,配比為7∶3的成型燃料的抗跌碎性最強。將配比5∶5、6∶4以及7∶3成型燃料的抗跌落性數值進行對比,可以得出,當黑液占比較少時,農作物秸稈的浸軟程度較淺,成型燃料的抗跌落性增強。當成型燃料的含水率較低時,成型密度較高,成型顆粒燃料更加致密,成型抗跌落性更強。

這些高抗跌碎性說明實驗的幾種成型燃料試樣(除5∶5-22%以外)都能滿足包裝、貯存、運輸和使用過程中的要求,損壞較小。

2.7顆粒成型燃料的吸濕性研究

利用1.3節中吸濕性研究方法,進行吸濕性試驗,并記錄數據于表6中。

據其他研究表明,成型燃料的抗吸濕性與纖維形狀存在密切關系,纖維比表面大,成型燃料容易滲水;相反,由于纖維比表面積變小,纖維間空隙易于充填,可壓縮性變大,使得成型燃料內部殘存的內應力變小,從而削弱成型燃料的親水性,提高抗吸濕性[9]。由表6可知,當混合原料配比相同時,含水率越大,吸濕率越大,抗吸濕性越差,相反則越佳,這一點跟成型燃料的密度有間接關系;當含水率相同時,物料占比對成型燃料吸濕率影響較小。其中7∶3-12%的吸濕率最小,其抗吸濕性最好。

2.8顆粒成型燃料的抗壓性研究

利用1.4節中測試抗壓性的實驗方法,可以分別得出不同原料配比的成型燃料的抗壓性數據,具體數據記錄在表7中。

根據各配比成型燃料的抗壓強度,研究成型原料配比不同對成型燃料抗壓強度的影響:控制含水率為15%,比較各成型燃料抗壓強度如圖12所示。

圖12含水率15%不同配比成型燃料抗壓強度由圖12可知,當含水率相同時,不同原料配比所制成的成型燃料抗壓強度之間存在差異,抗壓強度隨著造紙廠黑液占比的增加而降低。當造紙廠黑液占比過大時,造成成型燃料的質地偏軟,進而影響成型燃料的抗壓強度降低。因此,成型原料的配比是影響成型燃料抗壓強度的因素之一。

控制成型原料配比相同(7∶3),含水率對成型燃料抗壓強度的影響如圖13所示。

由圖13可知,成型燃料的抗壓性隨著生物質原料含水率的降低而增強,然而,值得注意的是,含水率的低值有一個極限,因為過低的含水率易造成無法成型。

試驗得知,原料的含水率是影響生物質抗壓性的重要參數:含水率過高,導致成型燃料分子間力減小,空隙增多,膠黏性變差,粘結效果不良,抗壓強度偏低,并且含水率較高時,成型燃料內部存在過多的水分子使生物質原料分子間距離增大,影響熱量傳遞,降低了成型溫度[10-11],使生物質原料中的木質難以達到熔融溫度,造成生物質自身膠黏性降低,影響生物質抗壓性能;含水率過低,造成生物質原料體內相對缺乏水分這一自由基,繼而影響水分與糖類混合形成膠體,降低了生物質原料的膠黏性,影響生物質抗壓性能。

3結論

本試驗采用了低廉的農作物秸稈原料,以及原本難處理的造紙廠黑液,制備價格低廉、清潔高效的生物質成型燃料。利用黑液中存在的木質素和控制成型原料的含水率以達到增強成型燃料的物理特性的目的。

(1)黑液占比較高時,農作物秸稈吸收過多黑液,質地浸軟,造成成型產物原料質地偏軟,成型產物偏彎不直,且端面毛料明顯偏多,折斷所需力越低,裂紋增多。當對于不同配比而言時,外觀特性隨著造紙廠黑液占比的降低而增強。

(2)含水率為12%,固體配比為7∶3的成型產物的密度值最大,且密度值隨含水率的增大而減小。當成型燃料的含水率較低時,成型密度較高,成型顆粒燃料更加致密,成型抗跌落性更強。

(3)當混合原料配比相同時,含水率越大,吸濕率越大,抗吸濕性越差,相反則越佳。當含水率相同時,物料占比對成型燃料吸濕率影響較小。其中7∶3-12%的吸濕率最小,抗吸濕性最好。

(4)原料的含水率是影響生物質抗壓性的重要參數。含水率過高時,過多水分蒸發吸熱,降低了成型溫度,造成生物質自身膠黏性降低,影響生物質抗壓性能;含水率過低,造成生物質原料體內相對缺乏水分這一自由基,繼而影響水分與糖類混合形成膠體,降低了生物質原料的膠黏性,影響生物質抗壓性能。

|