|

陳光慧,范彩霞,賈華貴,張業祥

(黃河科技學院機械工程學院,河南鄭州450063)

摘要:利用混合菌產氫的關鍵工藝是攪拌工序,混合器的性能常與攪拌時流體速度、葉輪產生的總泵送能力以及罐中的總流量有關。針對30Cr13葉輪切削余量大、可切削性差的問題,首先用以車代銑工藝去掉28.8%的切削余量;其次通過葉片加工過程幾何仿真,確定切削刀具規格和加工策略;最后采用TiAlN基納米涂層鎢鈷類硬質合金刀具進行切削實驗,保持切削深度(1.5mm)和進給量(0.2mm/r)不變,通過光學顯微鏡、掃描電鏡及能譜分析,切削速度位于142m/min時刀具耐用度最好,其耐用度為43.16min,并建立刀具壽命和切削速度間的數學模型,可以對不同生產綱領下的切削速度和刀具耐用度的合理取值進行預測,從工藝規劃到切削參數選擇全面實現定制葉輪的高效切削。

引言

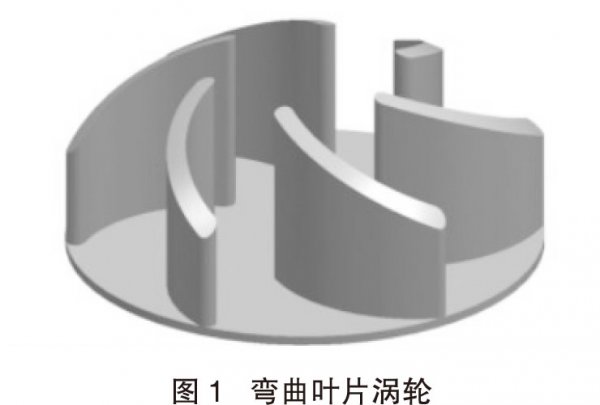

利用混合菌產氫的關鍵工藝是攪拌工序[1],混合器的性能常與攪拌時流體速度、葉輪產生的總泵送能力以及罐中的總流量有關。彎曲葉片渦輪系專門為攪拌纖維裝物料如紙漿或泥漿而開發[2],這種葉輪不要加通常的容器擋板或中間間隔結構就能獲得快速、充分的循環,如圖1所示。

葉輪的材料以不銹鋼最為常見,不銹鋼因其材質中添加了Cr、Mo、Ti以及Ni等元素,使得其具有優良的抗腐蝕性能和高溫強度保持性。然而不銹鋼也是諸多難切削材料中較為典型和常見的材料之一。倘若以優質碳素鋼45的可切削性為參考標準,并設為1.0,那么奧氏體-鐵素體雙相不銹鋼30Cr13,其可切削性約為0.2~0.35[3],并且切削余量大,嚴重影響葉輪加工效率。

高效切削是在數控切削加工過程中,通過對“機床-零件-刀具-夾具”工藝系統特性、走刀路徑、切削用量等做具體分析,最終實現高質量、高效率、低成本及綠色數控加工[4]。

文獻[5]提出在實際金屬切削加工過程中,從減小切削力的角度提出采用較小的軸向切深和進給量,較大的銑削速度和徑向切深可以提高3Cr13的加工特性。而文獻[6]從提高切削效率的角度出發,提出在選用適當主軸轉速的情況下,加大刀具的切削量(切削深度)也能保證產品質量并顯著提高切削效率。此外,文獻[7]提出對刀具使用壽命影響最大的是工件的可切削性和刀具–工件材質的匹配性。因此,從刀具使用壽命、工件的可切削性和整體硬度等方面進行綜合分析,研究三者之間的內在規律性,對提高產品生產效率和降低生產成本具有十分積極的現實意義。

文獻[8]和[9]重點關注離心式葉輪的數控加工軌跡規劃和加工仿真;文獻[10]研究了以鋁合金和鈦合金為主的葉輪材料的高效加工技術。

針對30Cr13葉輪切削余量大、可切削性差的問題,本文從宏觀切削工藝過程規劃到具體切削參數驗及優選,借助光學顯微鏡、掃描電鏡及能譜分析,取得成本效率綜合最優的切削參數及刀具軌跡,實現葉輪的高效切削。

1工藝規劃

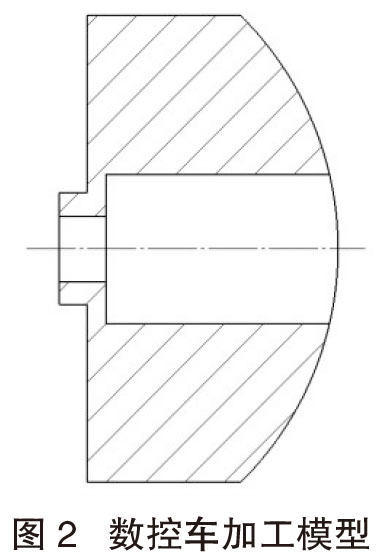

圖1所示渦輪毛坯為鍛造棒料,觀察此零件的結構特征,并分析車銑兩種工藝特點,可知相對于銑削的多齒斷續切削,車削整個加工過程為連續切削,應盡可能利用車削效率高的優勢,提出以車代銑工藝去掉28.8%的切削余量。如圖2所示為數控車加工模型,車削完成外圓、球面、葉片中間材料去除和孔加工。

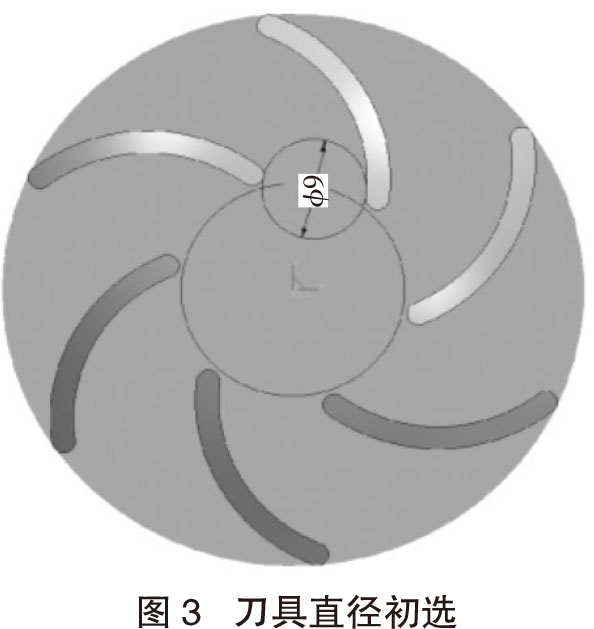

加工中心負責葉片輪廓加工,切削刀具規格的選擇以零件幾何特征為基礎,利用兩點半徑作圖法作與葉片端頭圓弧相切的最小圓,如圖3所示φ9mm的圓即為所選刀具極限尺寸,因考慮到精加工余量,且葉片軸向較深,盡可能選擇大直徑的刀具,因此加工刀具直徑初選為φ8mm。

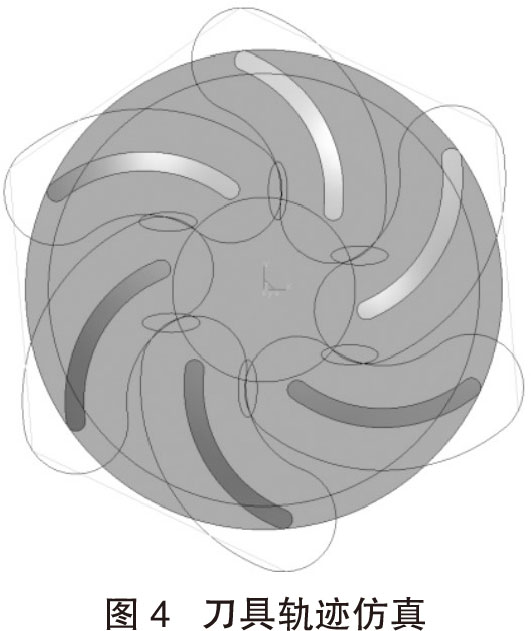

根據初選的刀具直徑,采用輪廓線加工策略對加工的幾何過程進行仿真,設定初始加工余量0.5mm,進行仿真加工,如圖4所示,從輔助制造系統檢測的仿真結果來看,直徑選為8mm,過切量超過0.22mm,如圖4中六個橢圓區域所示。通過多次幾何仿真加工驗證,刀具直徑最終確定為φ7mm,采用整體硬質合金三刃直柄平頭立銑刀SM-3E-D7.0,涂層為ALTiN,刀具整體采用45°大螺旋角結構,刀具齒數3個。

從圖4的加工軌跡來看,因為去除余量不均勻,切削寬度在整個加工過程中是變化的,其中切削寬度最大為刀具直徑7.5mm,約占整個切削時間的50%,其余切削時間的切削寬度約為刀具半徑3.25mm。此外,葉片總深度20mm,需要分層切削完成,考慮到切削寬度比較大,每層切深數據應相應減小;每齒進給量由加工表面粗糙度及刀具材料綜合求出;影響高效加工的主要因素是切削速度,需要通過實驗獲得刀具磨損的數學模型。

2刀具壽命實驗

從第1節的工藝規劃部分可知,切削深度、每齒進給量也對耐用度有影響,只不過相對于切削速度而言,切削深度、每齒進給量與加工表面質量、加工余量及采用刀片的斷屑槽設計有關,它的取值可根據工件、刀具材料及幾何結構特征確定。因此切削速度是影響刀具耐用度的主要因素,具體工藝參數規劃前應先通過實驗確定切削速度的合理取值區間。

2.1實驗條件

(1)工件

實驗使用工件材料為30Cr13,直徑60mm,其調質硬度為HB241-285,其具體化學成分參數如表1所示。

(2)刀具

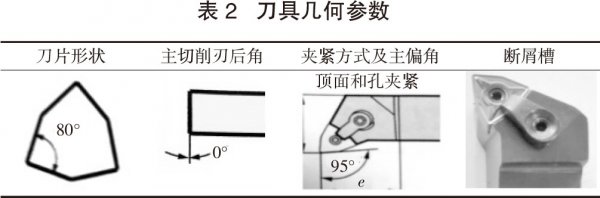

車削實驗采用刀具材料為PVD涂層鎢鈷類硬質合金YBG205,添加耐磨和耐高溫元素的超細TiAlN基納米涂層,高的涂層硬度和優良的耐高溫性能為切削刃提供有效的保護,涂層和基體結合更牢固,適合不銹鋼材料的精密車削,刀片型號及幾何參數如表2所示。

(3)儀器與設備

掃描電鏡及能譜分析:FEI Quanta 250 FEG。

光學顯微鏡:金相顯微鏡OLYMPUS-BX51M。

實驗設備:寶雞機床CX7520A,數控系統采用日本FANUC系統。

2.2刀具磨損實驗

保持切削深度(1.5mm)和進給量(0.2mm/rev)不變,只改變切削速度作磨損實驗,每切削一定時間測量一次被加工工件表面幾何尺寸及粗糙度,得出在各種速度下刀具磨損對應的刀具耐用度T1、T2、T3、T4等。刀具耐用度用分鐘(min)來表示。切削實驗數據如表3所示。

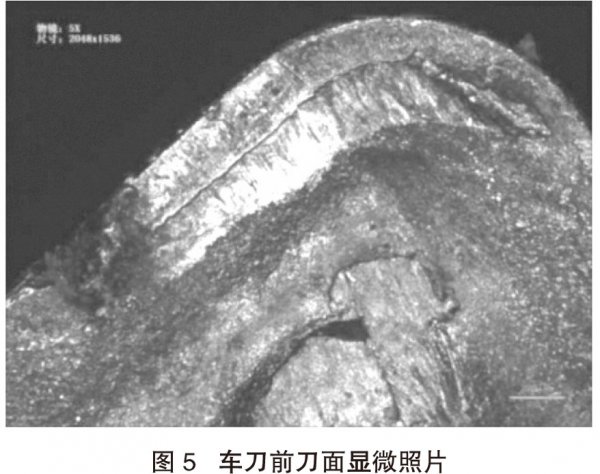

從表3可以看出,刀具耐用度隨切削速度的變化較為劇烈,切削速度位于142m/min時刀具耐用度最好,圖5為該速度下光學顯微鏡觀察到切削區的微觀照片,圖中刀尖圓弧尚比較光滑,前刀面上接近刀尖圓弧刃有較明顯的月牙洼,左側主切削刃偏下部分有局部崩刃,崩刃區冷焊了小的積屑瘤,圖下端中部為容屑槽,槽底面和側邊因與切屑摩擦形成磨粒磨損。

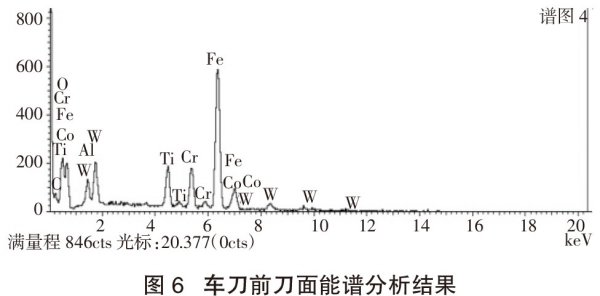

針對圖5區域進行能譜分析結果如圖6所示,刀具切削區即包含刀具基體材料如Co、W及涂層材料元素Ti和Al,也包含有部分工件合金元素Cr,說明前刀面切削區還存在一定程度的粘接磨損,刀具基體及涂層材料的硬度和耐磨性均得到充分發揮。

2.3刀具壽命數學模型

根據表3數據可知,若要提高切削效率并同時兼顧切削刀具耐用度,切削速度應大于或等于142m/min。式(1)為刀具切削耐用度與切削速度的指數函數,回歸分析目的就是求出與切削條件有關的系數CT及指數m,從而得出切削速度與刀具耐用度關系數學模型。

3結論

葉輪高效切削必須統籌兼顧加工效率和加工成本。首先從宏觀工藝規劃層面采用“以車代銑”工藝去掉28.8%的切削余量;其次通過葉片加工過程幾何仿真,確定切削刀具規格和加工策略;最后從微觀工藝層面采用TiAlN基納米涂層鎢鈷類硬質合金刀具進行切削實驗,保持切削深度1.5mm和進給量0.2mm/r不變,通過光學顯微鏡、掃描電鏡及能譜分析,切削速度位于142m/min時刀具耐用度最好,其耐用度為43.16min,并驗建立刀具壽命和切削速度間的數學模型,依據該模型可以對不同生產綱領下的切削速度和刀具耐用度的合理取值進行預測,實現從工藝規劃到切削參數選擇全面實現定制葉輪的高效切削。數控切削效率在原來基礎上平均提高32%,數控機床主軸功率利用率平均提高50%,材料去除率平均提高35%,節能降耗30%以上。

參考文獻:

[1]ASMASATTAR.中高溫環境下水稻秸稈在厭氧生物反應器中的生物制氫研究[D].南京:南京農業大學,2016.

[2]E.E.路德維希.化工裝置實用工藝設計[M].北京:化學工業出版社,2006.

[3]何耿煌,鄒伶俐,李凌祥,等.不銹鋼可加工性分析及其高效切削刀具技術研究[J].機床與液壓,2016,44(13):57-62.

[4]楊金發,張軍,葉洪濤,等.航空發動機葉片高效切削技術研究[J].金屬加工(冷加工),2012(03):14-15.

[5]張曉.3Cr13不銹鋼銑削建模及銑削參數優化研究[D].蘭州:蘭州理工大學,2018.

[6]王連宏,張芳,吉海葉,等.數控高效切削技術在發動機制造中的應用研究[J].柴油機,2018(1):44-47.

[7]何耿煌,李凌祥,程程,等.工件材料可切削性對可轉位硬質合金刀具加工經濟性影響規律研究[J].金剛石與磨料磨具工程,2017,37(06):62-69.

[8]曹著明,王劉菲,朱燏,等.基于POWERMILL的航空整體葉輪五軸數控加工研究[J].機械設計與制造,2015(8):253-255.

[9]秦錄芳,孫濤,時四強,等.基于UG的整體葉輪數控加工仿真研究[J].組合機床與自動化加工技術,2015(11):98-102.

[10]趙燦.小型整體葉輪及難切削材料高效加工技術[M].北京:國防工業出版社,2016. |