|

程序1,石元春2

(1.中國農業大學生物質工程中心,北京100193;2.中國農業大學,北京100193)

摘要:近年來在歐美國家和地區出現了一批基于熱化學平臺、糖平臺和羧酸鹽平臺的新型液、氣生物燃料企業。其原料和技術路線與先前第一代生物燃油乃至第二代纖維素乙醇所采用的水解-發酵或酯交換工藝完全不同。突出的特點是使用木質纖維類原料,因而能將原來不能充分利用的木質素及半纖維素所含的能量(約占總能的四成)也轉化入最終的生物合成油/氣之中。從而為大規模利用林木類廢棄/剩余物、能源林/灌木和木變油/氣提供了前所未有的機遇。當前這些技術絕大部分已通過中試和示范規模的驗證,經濟可行性較強,正處于大規模產業化的前夜。用它們制取的多種先進生物燃料還有兩個非常大的優點,即均屬于所謂的“直接使用”類燃料,能以任何比例與常規汽、柴油摻混,或完全單獨用于現有的發動機(不用改裝發動機),亦無需像乙醇那樣須有專用的儲運設施;且均有70%~90%的CO2減排效果。我國在此領域也出現了好的苗頭,在迎接全球生物能源第二波浪潮的激烈競爭中須也能夠占有一席之地。

1前言

近年來,由于主、客觀的原因,我國剛開始成長的林業生物質能產業陷入了困境。林業剩余物成型顆粒的熱/電利用、以木本油料為原料的第一代生物柴油和木質纖維類生物乙醇這三類品種不是市場或原料受限,就是經濟效益一直不過關。與此相反的是,在若干歐美國家和地區,多種新型的木質纖維類先進生物燃料的開發和新興產業卻欣欣向榮,值得引起高度關注。

Biomass-to-liquid(BTL,生物質變油)是從coal-to-liquid(CTL,煤變油)演變而來的專業詞,近年來在歐美能源界被廣泛應用。它泛指將一切形式的生物質從淀粉類、植物油脂類、纖維類到木質類原料轉化為各種生物能源的過程。本文所討論的是專指用木質纖維類原料通過非水解-發酵過程轉化為新型先進生物燃料的途徑。為了通俗易懂,特將通過這種方式制取生物燃料稱為“木變油/氣”。

世紀之交之際,歐美諸國都相繼制定關于擴大應用生物能源的法律。《美國國家能源安全法》規定,到2022年須使用3.6×1010加侖(1加侖(美)=3.785412L,折1×108t)生物燃油,其中須有1.6×1010加侖的第二代纖維素乙醇。但由于對第二代生物燃油特別是纖維素乙醇的研發近年來遭受重挫,很多國家的學者開始尋求新的途徑。針對玉米乙醇在原料、凈能產出及CO2減排量上的缺陷和嚴重局限性,以及曾被寄予厚望的木質纖維類(主要是秸稈和草)乙醇近十年來的研發進展速度遠低于預期,美國國家環境保護局(EPA)在2009年提出了“先進生物燃料”的概念。它是指除玉米乙醇和植物油基生物柴油這些所謂的“第一代生物能源”以外的一類新型生物燃料。其生命周期溫室氣體排放量要比化石燃料低至少50%;但技術成熟度尚未完全達到商業化生產、應用的程度。它包括呋喃類油、生物合成天然氣、生物丁醇、二甲醚類油和基于費托(FT)合成的BTL柴/汽油,木質纖維類乙醇也被歸入先進生物燃料之列[1]。

必須強調的是,即便纖維素乙醇產業化的瓶頸最終能突破,今后其推廣應用仍存在很大的不確定性。首先,要使用纖維素乙醇必須有專門生產的配套發動機,否則只能以小比例(小于15%)摻混到常規汽油中,因而用量有限,這是由乙醇的化學組分及發動機燃燒特性決定的。其次,乙醇需要專門的儲運基礎設施,造價昂貴(迄今為止,全球化石燃油的輸送、分配設施的建設已投資了幾千萬億美元)。與此同時,已有的商業化生物燃料技術包括纖維素乙醇,均難以解決能量占原料總能量50%左右的木質素和半纖維素的利用問題。在上述背景下,能克服上述兩大缺陷,特別是能充分利用木質纖維類原料的“直接應用燃料”(指能以任何比例直接用于常規發動機)和熱化學等轉化法走上了歷史舞臺,并迅速在用木質纖維類原料裂解提質/合成法制取生物燃油和生物合成天然氣等先進生物燃料方面取得重大進展。可將其通俗地譯作“木變油/氣”。

2生物質氣化-合成轉化的各種熱化學途徑生物能源

通過熱化學途徑轉化是制備新型先進生物燃料最主要的方式之一。生物質的熱裂解/氣化是指在中、低溫(300~700℃)熱(裂)解時,會有氣、液(部分混合氣體冷卻形成)、固三類物質產生,其比例隨溫度和反應時間而異。為了提高制液體生物燃料的收率和保證流程順利運行,要盡可能減少焦油和生物炭的生成。而在1000℃以上發生的則是完全氣化,除了少量的灰,產生的全是多種氣體的混合物,即所謂的合成氣。合成氣經凈化和調制后只剩H2和CO,可以進而合成一系列品種的生物能源(及中間產物)。最主要的合成技術是20世紀二三十年代問世的FT催化合成法。

BTL技術克服了CTL技術耗水量巨大、CO2排放量較多的致命弊端。需要開發的關鍵性技術包括能夠適應多種生物質原料和快速、大量入料的高效氣化爐,粗合成氣的凈化和調制,高效、持久性催化劑以及合成粗油的精煉,涉及合成和氣體重整、裂化和加氫等一系列精煉過程。最終產品可為生物合成柴/汽/煤油、石蠟和液化石油氣(LPG),以及副產物熱和電。生物質能的約50%能夠轉化為燃油能,比化石燃油溫室氣體減排90%。

2.1歐洲先進生物能源產業的研發

近年來,國際上主要是發達國家出現了一批基于熱化學平臺、糖平臺乃至羧酸鹽平臺的新型液、氣生物燃料。它們的共同點是原料均為木質纖維類生物質,而且均因取得技術上的重大突破和歷經多年的中試乃至半工業化試驗而獲得連續運轉的成績,正在擺脫經濟效益方面的制約,已接近實現最終的商業化。在熱化學轉化木質纖維類原料制取先進生物燃料方面,以林木資源非常豐富的芬蘭、瑞典、挪威和德國為首的北歐國家一馬當先。

2.1.1熱化學生物能源合成的一種常見途徑——精煉裂解粗油

生物質熱裂解時產生的液態部分(由混合氣體冷卻形成)稱為生物油或裂解粗油,熱值為20~22MJ/kg,脫硫后可作為低檔的燃料油(類似于石油煉制的后段產物重油)用于鍋爐和發電,是一種初級利用形式。其高級利用形式則是經過精制和提質,成為化石燃料的替代物——車用燃油。

英荷皇家殼牌集團(Shell)早在1997年就成功研發了基于加氫脫氧(HDO)過程的生物油技術,1999年通過了產能20kg/h生物燃油的中試驗證。芬蘭的Green Fuel NordicOy于2011年投資1.5億歐元在芬蘭建設3家精煉生物粗油的工廠。年消耗1×106m3林木剩余物,年產能合計2.7×105t生物粗油。其生物質熱裂解采用Envergent Technologies LLC提供的RTPTM技術,能最大限度地將生物質轉化成生物油(≥75%)而很少形成生物炭和生物可燃氣,且不依賴高溫和高壓(因而節能)。首家在Soinlahti(Iisalmi)的精煉生物粗油的工廠已于2013年動工[2]。

然而精煉生物裂解粗油的技術路線有著若干嚴重的缺陷:總酸值(TAN)過高(100~250);熱值偏低;含氧量過高(40%),要降至車用燃油理想的1%以下難度很大;化學成分和性質不穩定,易分層變質;含水率高達20%;與石油類燃油相融性差;由此導致其需要專用(用特殊材料制備)的儲運和精煉設備,同時在精煉時需要加入相當于生物粗油量3%~5%的氫;另外,裂解需提供高溫高壓條件,因而成本高昂[3]。

2.1.2木質氣化-合成生物柴油

德國科林工業技術有限責任公司(Choren)自20世紀末即開發出核心技術——Carbo-Ⅴ氣化技術,能將各種植物和動物廢料轉化為合成氣;其獨特的雙反應器式氣化爐徹底解決了焦油/結焦堵塞和炭沉積的難題,在全球處于領先地位,早在2003年在世界上第一次生產出用木屑合成的液體柴油;在與Shell合作后,建成年產1.5×104t生物質制油的半工業化裝置;2009年試車成功,2011年完成各項生產性測試[4]。2012年9月,Choren將Carbo-Ⅴ氣化技術轉讓給德國林德集團(Linde)。后者與芬蘭ForestBtLOy合作,正在芬蘭的Kemi建設一座年消耗能源灌木/林業廢棄物1.2×106t、年產1.3×105t的生物合成柴油/石腦油工廠(氣化爐功率480MW),計劃于2016年底投產。該項目得到歐盟(EU)低碳技術投資計劃(NER300)的財政支持,總投資5.3億歐元,年消耗木片1.5×106t。據稱屆時將是全球同類項目中產能最大的項目。

2.1.3兩步法生產木質氣化-合成生物汽油

為克服能量密度很低的生物質原料大量、遠距離運輸花費高額成本的致命缺陷,德國卡爾斯魯厄理工學院(KIT)研制出Bioliq®工藝,采用了分散的原料收集并先將原料初加工成能量密度大幅提高的能源中間載體粗生物油,再集中精煉制的技術路線,有效地解決了高運輸成本問題。由KIT和催化劑研究所合作、德國魯奇(Lurgi)公司參與的BTL合成汽油中試廠于2011年投產。原料為林木剩余物、秸稈和油棕樹葉。日產生物合成汽油2t[5]。

2.1.4用造紙黑液氣化-合成法生產車用二甲醚燃料

造紙僅利用纖維素(約占原料總量的40%),因而造紙黑液含占原料總量25%的木質素與占原料總量20%的半纖維素。氣化-合成生物二甲醚(bioDME)技術能將生物質含總能量的70%轉化到二甲醚中。

瑞典Chemrec公司研發出造紙黑液氣化的專利技術。其在瑞典北部Pitea的Smurfit Kappa牛皮紙板廠(年產7×105t,以林木為原料)內建立的bioDME中試廠于2010年投產,年產1800tbioDME和甲醇。造紙黑液氣化-合成的bioDME在液化后作為車用燃料[6]。由于中試廠自2010年以來的成功運行,2011年1月歐盟批準了瑞典能源署對在DomsjoFabriker煉油廠內興建的bioDME工業化生產試驗廠給予的5億瑞典克朗的補貼(總投資30億瑞典克朗)。建成后將年產1×105tbioDME。

2.1.5木質原料生產氣化-合成汽油

奧地利的ANDRITZ Carbona公司(擁有氣化爐和生物合成氣凈化和調制專利技術)與芬蘭UPM Kymmene公司和瑞典的E.ON能源公司合作,在其氣化專利技術基礎上,用木質原料生產生物合成汽油,使用美國燃氣技術研究院(GTI)轉讓的U-GAS氣化技術在芝加哥建成了5MW產能(3000t/a生物合成燃油)的中試廠[7]。

在中試成功連續運行的基礎上,3個合作企業決定在法國建立商業化生產規模的工廠,采用先進的壓力吹氧氣化技術。該項目已獲得歐盟NER300計劃基金資助1.7億歐元。該工廠完全使用木質原料(1×106t/a),年產生物合成柴油等1.05×105t,80%為生物合成柴油,20%為生物石腦油。

據國際能源署(IEA)2013年的研究報告,截至2012年底,在歐洲和北美已經共有22家工廠采用木質原料熱化學轉化途徑生產先進燃料。其中,除3家是生產生物甲醇的以外,其他的都是先進生物柴/汽油或生物合成天然氣廠;有7家是年產能規模為數千噸到1.5×104t的示范廠,12家為年產能數百噸的中試廠[8]。

2.2北美BTL的產業研發

2013年11月11日,美國《C&EN》雜志以“競爭進入白熱化(Race to Create Pyrolysis Biofuels Gets Hot)”為題,報道了生物質裂解制生物燃油產業化在美國和加拿大的發展態勢,預示著重大的突破正在來臨。

2.2.1直接裂解法生產BTL生物柴油

美國KiOR公司是由一批催化劑研究者與KhoslaVentures公司在2007年成立的。其研制出了“一步催化法”的專利技術,并采用自己開發的催化系統,加上流態催化裂化技術(FCC),形成了催化熱裂解工藝,能將木質纖維類生物質直接制成生物柴/汽油。2009年獲中試成功。

據美國《C&EN》有關的報道[9],由KiOR公司投資2.1億美元的全球首條商業化規模運行、用木質纖維類生物質直接(無氧裂解)制成可直接使用的生物柴/汽油裝置,在密西西比州的Columbus建成。該種生物燃油以美國南方盛產的黃松整枝產生的枝條及木片為原料,年產3.6×104t可直接使用的生物燃油的裝置于2013年3月投產,同年6月開始向聯邦快遞公司等供應商品生物柴油。該公司第二家位于鄰近的Natchez、年產1.1×105t可直接使用的生物燃油的工廠已在同年動工。待投產后,生物燃油將具備對常規柴/汽油的價格優勢。

據美國國家環境保護局的生命周期分析(LCA),KiOR公司的生物燃油的溫室氣體排放量比化石燃油減少60%;生產過程的耗水量較少。一步催化法生產過程簡化(在幾分種內完成化石原油成油所需的數千萬年的過程),原料適應面廣,被業內認為具有潛在的全球性影響。

2.2.2加氫裂解-催化加氫法生產BTL生物燃油

GTI受到美國能源部的資助,與Catalyst Regeneration International(CRI)催化劑公司合作,研發出獨特的木質纖維類生物質中溫高壓氫裂解工藝——IH2,使裂解液在第一反應器內就大幅度脫氧,而后氣、液混合物在第二反應器內催化加氫,再度脫去殘存的氧,合成可精煉成汽油和柴油組分的烴類。這種技術是對常用的精煉生物裂解油工藝的革命。其日產50kg可直接使用的生物柴/汽油的中試廠(位于芝加哥)到2013年10月已連續運行了750h。到2014年上半年將實現商業化[3]。

GTI(兼提供脫除酸性氣體技術)與丹麥托普索(Topsoe)公司的美國子公司(提供專有的TIGASTM專利技術MTG(甲醇變汽油)和STG(裂解合成氣變汽油))及Carbona公司(提供專有的氣化設備)合作,在依利諾伊州的DesPlaines建成了生物氣化-合成汽油示范廠,2012年6月投產。日耗木質原料20t,產出3.6t生物合成汽油。

2.2.3快速催化裂解技術法生產BTL生物燃油

美國Ensyn公司早從1989年起就成為世界上首個規模化快速裂解技術發明和規模化應用者,2007年起轉向生物質能,開發出不使用催化劑的“沖擊流介質流態催裂化”專利技術RTPTM并在加拿大的Renfrew建成日產能75t的裝置,在能贏利的情況下生產出3.7×107加侖裂解油。2010年,Ensyn公司與Tolko公司(TolkoIndustriesLtd.)合作,在加拿大興建號稱是全球最大的生物質快速裂解商業生產廠。這種車用生物燃油將能比使用化石燃油減排70%的CO2。

2013年起,該公司獲得美國能源部2500萬美元的資助,在夏威夷的Kapolei建立用林木下腳料和柳枝稷等制取綠色車用燃油的示范工廠。工廠采用快速裂解獲取生物油(又可稱“生物原油”)和Honeywell UOP的連續催化加氫系統生物油提質技術路線,將裂解油摻入化石原油后共精煉,得到的車用油品質量甚至優于常規柴/汽油。該廠計劃在2014年投產[10]。

以高效催化技術為核心,將木質纖維類生物質直接(無氧催化熱裂解)制成可直接使用的生物柴/汽油。美國生物能源界多數人認為,木質纖維類生物質催化裂解路線在生產成本上優于氣化-合成路線。

值得注意的是,2013年美國國家環境保護局在年度報告中突出了用“生物基生物柴油(bio-based diesel)”一詞,來統稱運用“創新技術(novel technology)”制備的生物合成柴油。其品種包括以農林廢棄物、有機垃圾和能源作物/林為原料生產的生物質基合成液態烴、基于FT合成的“生物質變油”(BTL)如生物合成柴油等,體現出這類新興生物燃油在美國先進生物能源領域里越來越大的重要性。

2.3生物質合成氣經二甲醚制生物汽油

20世紀70年代爆發的世界能源危機促成了煤制甲醇制烴(MTO)技術的問世。其中的甲醇經二甲醚制汽油(MTG)技術在20世紀80年代即已在新西蘭實現商業化生產。但后來隨著國際原油價格的回落而未大規模推廣。21世紀初國際原油價格再度飆升,該技術重新引起重視。但此次的原料已不是煤制的甲醇,而是用農、林廢棄木質纖維類作原料,生產可直接使用的生物汽油。

用木質纖維類原料通過熱化學轉化也能制成二甲醚,進而制取生物汽油:

MTG技術的工藝流程如下:甲醇先脫水成為二甲醚;水和二甲醚轉化為C2~C4碳鏈的輕質烯烴;然后合成為較長碳鏈(≤C10)烷烴混合物,包括烷烴、芳香烴和環烷烴;碳鏈可分離出燃氣、粗汽油和水;粗汽油再分離得到輕汽油、LPG和重汽油;重汽油加氫處理后轉化為杜烯,最終與重汽油重組得到完全不含硫和辛烷值達92的MTG汽油。

美國Sundrop Fuels公司開發出木質纖維類生物質氣化生產CO和H2技術,采用Exxon Mobil公司的固定床甲醇MTG技術,合成含小分子直鏈烷烴、異構烷烴、芳香烴和環烷烴的生物合成汽油;原料的轉化率高達38%。2012年,Sundrop Fuels公司投資約2億美元在美國路易斯安那州的Alexandria建起了號稱“美國首家綠色汽油”的工廠,預計日產3500桶、年產5×107加侖(折1.35×105t/a)[11]。該公司計劃在今后數年中建立5座年產能為2×108~3×108加侖(6×105~9×105t/a)的特大型可直接使用的纖維素汽油廠。2020年時,合計年產能將達到1×109加侖。

2.4生物質-煤混合料轉化燃油

2009年8月,美國科學院、美國工程院和美國國家研究會聯合組建的委員會在其大型決策咨詢報告(《美國能源的未來》)中指出,鑒于美國是世界少數幾個煤使用量最大的國家之一,煤的儲量也極大,因此,“第二代生物乙醇”起到的將只是“過渡性作用”,更多的將是生物質熱化學轉化的烴類燃油。該烴類燃油是指主要用生物質與煤的混合物作為原料轉化的“煤/生物質變油”(CBTL)。由于生物質在原料中能替代約45%的煤,而生物質能全(生命)周期碳凈排放為0,因此,煤/生物質混合基燃油——液態烴類的最終碳凈排放量比單用煤轉化的燃油和石油基柴/汽油大幅減少,從而有助于實現大幅度減排溫室氣體特別是CO2的國家目標。

2013年1月,美國《ScienceDaily》和《ScienceNews》相繼報道了美國普林斯頓大學Floudas團隊在生物質+煤+天然氣混合原料合成燃油研發上的創新研究成果。以煤、天然氣和生物質(柳枝稷為主)混合物作為原料,可以取長補短,借助高溫氣化、FT反應和MTG/MTO(甲醇制烯烴)技術生產出汽油、蠟和潤滑油。用所謂的“CBGTL”技術在全美建成130個工廠,完全利用本國資源,可以幫助美國在今后三四十年內完全消除對化石原油的依賴,并減少50%的CO2排放量;只要國際原油價格達到95.11美元/桶,就能平衡生產成本[12]。

2.5氣化-合成生物天然氣

在可替代車用燃油的各種生物能源中,車用生物天然氣和生物質氣化-合成柴油的土地能量產出率遠高于生物乙醇和生物柴油。但生物天然氣如果只用常規的微生物發酵的辦法生產,受原料和設備容量的制約,規模和總量都有一定限度。氣化-合成生物天然氣則是生物天然氣產業新的生力軍。采用氣化-合成工藝生產生物天然氣,生物質原料能突破微生物發酵法對原料特性的嚴格限制,能夠使用資源量大得多的木質類和干秸稈類作為原料,而且產能規模一般也要大出5~15倍。因此其對生物天然氣產業的重要性今后將會越來越明顯地體現出來。

由奧地利維也納技術大學開發的生物質氣化-合成技術2002年起在居辛投入中試,日產生物甲烷2200m3,原料為木屑和刨花。經過連續運行數萬小時后,其技術可行性得到了證實[13]。荷蘭能源研究中心(ECN)2004年研發出高效間接加熱氣化爐(MILENA),采用OLGA公司的去焦油技術,2008年建成日產1500m3生物天然氣中試裝置(5.5×105m3/a);年投料生物質顆粒/枝條1800t,通過了連續運行的檢驗。由ECN,HVC,Royal Dahlman和Gasunie四家公司與地方及中央政府六家聯合,2012年底在荷蘭北部的Alkmaar開建日產2.8×104m3生物合成天然氣的示范生產廠。其后,規模進一步放大到年產1×107m3的商業化生產廠,預計在2016年投產[14]。荷蘭已制定了到2030年和2050年分別年產生物天然氣3×109m3和3×1010m3的宏偉目標。生物合成法將發揮主要作用。

瑞典查爾姆斯理工大學(CTU)開發出間接氣化技術,2008年建成日產4400~8800m3氣化-合成生物天然氣中試廠。隨后,與哥德堡能源公司合作,在哥德堡市建起日產8.8×104m3生物天然氣示范廠(Ⅰ期),已于2013年投產。哥德堡Ⅱ期工程正在建設中,產能將達到年產8×107m3氣化-合成生物天然氣(日產2.2×105m3),預計將在2016年投產[15]。到2030年,歐盟的生物天然氣將占有年5×1010m3的市場份額。其中,生物發酵法只有1/4的貢獻率,最主要的是靠生物氣化-合成途徑。

3非熱化學途徑的先進生物燃料

3.1生物/化學轉化混合醇類(羧酸鹽平臺)

美國德州農工大學(TAMU)1999年起開發一種生物質能轉化效率優于第一、第二代生物乙醇,并能充分利用木質素所含能量的生物/化學轉化法MixAlco®,最終產物既有從混合醇類得到的生物汽油、生物柴油和生物航空煤油,也有高價值的有機酸和酮類化學品。該技術2011年通過中試,現正在開發一次投料產能規模為6000L的生物航空煤油示范裝置。

適用于這種轉化方式的生物質原料范圍廣泛,包括城市固體廢棄物(MSW)、生活污水處理形成的剩余污泥、農林剩余/廢棄物、廄糞和能源作物等。轉化工藝由微生物厭氧發酵(產生乙酸等中間產物但不允許產生甲烷)和中間產物羧酸鹽化學反應及加氫/聚合兩部分組成。第一階段生物質水解后剩下的不能發酵的木質素和半纖維素通過氣化調制產生加氫用的H2,因此無需依賴產氫企業。

據美國TAMU化學工程系的Agbogbo等的研究,美國每年產生的農業、林業、工業和城市廢棄物總量有1.05×109t之多。如采用生物/化學轉化法,可轉化出1.35×1011加侖的車用生物醇類。而美國現在每年汽油消費量是1.3×1011加侖。因此,以有機廢棄物為主的生物質燃料可在很大程度上替代化石燃料[1]。

3.2化學轉化糖基甲酯/甲氧基二甲醚類生物柴油(糖平臺)

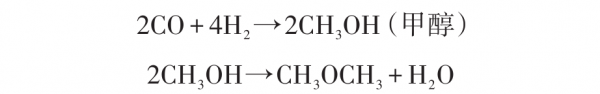

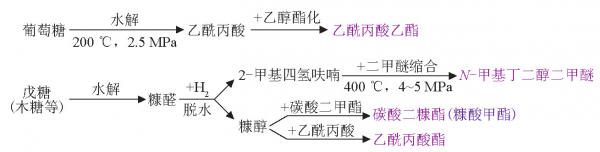

這是近年來出現的一個新研究方向。針對脂肪酸甲酯(第一代)生物柴油需要以食用植物油為原料的弊端,探索用包括有機生活垃圾在內的木質纖維類生物質作為原料的原創性技術。愛爾蘭和印度等國學者研究出先將生物質水解產生乙酰丙酸(LA,糖平臺化合物)、糠醛和甲酸,再用乙醇催化酯化乙酰丙酸成為乙酰丙酸乙酯(EL)生物柴油,屬于“可摻混柴油”(DMB)[17],如圖1所示。關鍵之一是研發木質纖維類原料預處理技術,可將纖維素與半纖維素、木質素分離(前者用作制取乙醇);之二是研發出Biofine酸催化雙反應器技術;之三是開發雜酸性脫硅H-ZSM-5長效催化劑。

圖1葡萄糖和木糖的兩種水解

常規二甲醚可由FT反應和甲醇脫水而得,發動機燃燒性能優點較多,如十六烷值高、自身含氧且碳鏈短和可無煙高效燃燒等。但因它在常溫下是氣態(沸點為-23℃),大大限制了其替代液體化石燃料的功能。而制成N-甲基丁二醇二甲醚等二甲氧基烷烴后就可完全避免這一問題。用乙酰丙酸乙酯和N-甲基丁二醇二甲醚按一定比例組配,可以得到性能優于常規化石柴油的糖基甲酯/二甲氧基烷烴類生物柴油。這種生物柴油優點很多,如凝點非常低、潤滑性超強以及尾氣中幾乎不含硫和氮氧化物等。

美國BioFine International Inc.已建成一家中試規模的工業化示范廠,產能從2~50t/d到300t/d。該公司用乙醇催化酯化乙酰丙酸得到乙酰丙酸酯,也是一種可摻混柴油,再以50%的比例摻入常規柴油供車用[18]。

4中國在該新領域出現的好苗頭

我國能源主管部門和若干企業對“非糧”纖維素乙醇寄與厚望。近幾年來投入大量人力、物力進行開發,盡管也取得了一些重要進展,但總體上距經濟效益真正“過關”的大規模產業化尚有較大距離。歐美國家和地區重視利用木質類生物質原料通過以熱化學平臺為主的多種平臺轉化技術生產先進生物燃料并取得重大突破的動向啟示我們,要充分利用生物質原料豐富的農林廢棄物,下氣力尋求新的開發途徑,包括引進和自主開發,以確保我國在國際先進生物能源產業化第二波浪潮中占有一席之地。目前也涌現出令人鼓舞的成功案例。

4.1利用木質原料經熱化學技術生產BTL生物燃油

2013年1月,武漢陽光凱迪新能源集團公司用生物熱化學技術生產出生物汽、柴油,年產1×104t的半工業化生產線投產。該項目采用的技術路線與生物質干餾、熱解直接液化和生物質氣化生產甲醇、二甲醚的路線均完全不同;原料和工藝也有別于CTL特別是國際上正在發展的天然氣液化(GTL)。該裝置的成功運行標志著一個以該集團近200項發明專利和數項國內外成熟工藝、設備為支撐的系統集成創新成果的誕生。該技術的生產成本可控制在常規柴/汽油價格的80%以內,是生物質氣化生產合成油領域的重大技術突破。

目前,該技術放大到年產50萬噸級工業化規模的工藝包已完成,兩家年產5×105t的生物質氣化生產合成燃油的工廠已分別在湖北武昌和廣西北海籌建,原料分別為林業剩余物和進口的棕櫚油榨渣、枝葉,計劃在2015年底投產。生物質資源極其豐富的東盟國家反應迅速,已紛紛前來考察和洽談建廠。黑龍江、湖南、吉林、福建、江蘇等省(市、區)反應迅速,積極籌備建設工業化生產的工廠。

4.2內蒙古金驕集團開發出糖基甲酯/異構二甲醚類生物柴油

內蒙古金驕集團自行開發的糖基甲酯/異構二甲醚類生物柴油,是利用木質類資源酸催化雙水解產生中間產物羥甲基糠醛和乙酰丙酸,再分別通過加氫、酯化和縮合等生物煉制環節產出乙酰丙酸酯和二甲氧基烷烴兩種主要的生物柴油組分(后者為國際首創);然后按一定的比例與常規柴油調制,制出燃燒性能優異(十六烷值高、發火性能優、凝點低、氧化安定性卓越)、環保性能顯著優于常規柴油的高端商品生物柴油。該公司已于2009年和2014年分別在包頭市和赤峰市建成兩座產能分別為1×105t/a和4×104t/a的生產廠。每8t木質原料(含水25%)可生產1t二甲氧基烷烴,消耗二甲醚0.24t、水300kg;副產品還有乙酰丙酸1.2t(折合為乙酰丙酸乙酯生物柴油1.6t)、生物燃氣2400m3和0.6t木炭粉,能源利用效率達67.8%。所得部分生物柴油和生物潤滑油已被總裝備部列為專供軍用油料。金驕集團案例的可貴之處,一是異構二甲醚類生物柴油組分為國際首創;二是企業達到設計生產能力的產量已超過3×104t/a,能在沒有國家補貼的情況下贏利;三是糖基甲酯/異構二甲醚類生物柴油的尾氣致霾物SO2、NOx等含量極少,如全面替代大城市大公交和載重卡車的柴油可以有效克霾。此外,在木質原料熱裂解制取生物油作為初級形式的燃料利用及將其進一步精煉為車用燃料的領域,安徽易能、山東泰然和廣東迪森等生物能源企業也都做出了卓有成效的探索。

5結語

據IEA公布的數據,僅2010—2012年的3年間,全球用木質類原料裂解提質制取的先進生物燃料的年產量從4.5×104t迅速增至1.4×105t,提高了兩倍;各種中試、示范和商業化驗證項目總數達102個,預計到2015年將達到1.5×106t規模。美國國家環境保護局在2013年的文件中列出了當年美國除玉米乙醇以外的幾類生物燃油應達到的用量指標。其中,纖維素乙醇的產量僅為6×106加侖;而生物基生物柴油(不是以植物油為原料而是以木質纖維類為原料、經催化熱化學手段制成的生物柴油)則要求達到1.28×109加侖!IEA專門組織了有13個歐美國家和一百多家大型企業參加的、以生物質熱化學轉化為目標的聯盟,以便隨時交流信息。生物氣化-合成燃油、生物裂解提質燃油、糖基甲酯類燃油、生物MTG/STG汽油、CBGTL油、藻類油/燃氣和生物氣化-合成天然氣等各種新型的生物燃料正在不斷涌現,而且研發的速度很快。大多數品種有望在今后2~3年內實現商業化。在這樣的背景下,木質纖維類原料的重要性將越來越顯著。“木變油/氣”是生物能源產業化第二波浪潮的主力,其沖擊力將遠超以食用谷物/油為原料的第一代生物燃料引發的震撼!

對振興我國林業生物質能產業而言,除加強宣傳爭取應有的扶持政策外,最重要的是必須著眼于研發創新和改革品種結構,既不能只局限于發電供熱這類初級的利用形式,也不要被需要依賴生長緩慢的木本油料作物的長線品種束縛住手腳。要從國際上正在興起的“木變油/氣”的生物能源第二波汲取有益的啟示,加快研發市場廣闊、原料豐富、高價值的先進生物能源。

參考文獻

[1]EERE Network News. EPA’s proposed renewable fuel standard tackles GHG emissions [EB/OL]. (2009-05-06)[2014-02-10]. http://apps1. eere.energy.gov/news/news_detail.cfm/news_id=12491.

[2]EBTP Newsletter. Bio-oil and biocrude for biofuel production (via pyrolysis/thermochemical conversion) [EB/OL].[2014-02-10]. http :// www.biofuelstp.eu/bio-oil.html.

[3]Marker Terry L,Felix Larry G,Linck Martin B,et al. Integrated hydropyrolysis and hydroconversion (IH2 ) for the direct production of gasoline and diesel fuels or blending components from biomass [J]. Environmental Progress & Sustainable Energy,2012,31(2):191- 199.

[4]EBTP Newsletter. Choren gasification technology sold to Linde [EB/ OL]. [2014-02-10]. http://www.biofuelstp.eu/btl.html.

[5]Fachagentur Nachwachsende Rohstoffe e.V. BtL pilot plant—Bioliq [Z/OL]. [2014-02-10]. http://www.4biomass.eu/en/best-practice/project-btl-pilot-plant-bioliq.

[6]Chemrec. Chemrec to build world’s first BioDME advanced biofuels plant [EB/OL]. [2014-02-10]. http ://www.chemrec.se/The_world´s_ first_BioDME_plant_being_built_by_Chemrec.aspx.

[7]ANDRITZ. Gasification development platforms for BTL and SNG [Z/ OL]. [2014-02-10]. http://www.vtt.fi/files/projects/2g_2020/salo.pdf.

[8]Dina Bacovsky,Nikolaus Ludwiczek,Monica Ognissanto,et al. Status of advanced biofuels demonstration facilities in 2012:A report to IEA bioenergy task 39 [R/OL]. [2014-02-10]. http://demoplants.bioenergy2020.eu/files/Demoplants_Report_Final.pdf.

[9]Bettenhausen Craig. Race to create pyrolysis biofuels gets hot [J/OL]. C&EN,2013,91(45). https://cen.acs.org/articles/91/i45/Race-CreatePyrolysis-Biofuels-Hot.html.

[10]Ensyn. Unique,patented and proprietary [EB/OL]. [2014- 02- 10]. http://www.ensyn.com/technology/overview/.

[11]Green Car Congress. Sundrop fuels finalizes ExxonMobil MTG technology license for“green gasoline”production facility [EB/OL]. (2012-06-28) [2014-02-10]. http://www.greencarcongress.com/2012/ 06/sundrop-20120628.html.

[12]Baliban Richard C,Elia Josephine A ,Weekman Vern,et al. Process synthesis of hybrid coal,biomass,and natural gas toliquid via Fisher- Tropsch synthesis,ZSM- 5 catalytic conversion,methanol synthesis,methanol- to- gasoline,and methanol- to- olefins/distillate technologies [J]. Computers and Chemical Engineering,2012,47: 29-56.

[13]Van der Drift A,Biollaz S,Waldheim L,et al. Status and future of bioSNG in Europe [Z/OL]. [2014-02-10]. http://www.ecn.nl/docs/library/report/2012/l12075.pdf.

[14]Goteborg Energi. Pilot plant MILENA/OLGA passes durability test [Z/OL]. [2014-02-10] https://www.ecn.nl/.../pilot-plant-milena-passes-durability-test/.

[15]ECN. 3Go Big Gas Project [Z/OL]. [2014-02-10] http://www.goteborgenergi.se/English/Projects/GoBiGas.

[16]Holtzapple M T,Davison R R,Ross M K,et al. Biomass conversion to mixed alcohol fuels using the MixAlco process [J]. Applied biochemistry and biotechnology,1999,77-79:609-631.

[17]Nandiwale Kakasaheb Y,Niphadkar Prashant S,Deshpande Shilpa S,et al. Esterification of renewable levulinic acid to ethyl levulinate biodiesel catalyzed by highly active and reusable desilicated H-ZSM- 5 [J]. Journal of Chemical Technology and Biotechnology,2013. doi:10.1002/jctb.4228.

[18]Green Energy Maine. Biofine Technology LLC in Maine,producing ligulinic acid [Z/OL]. [2014- 02- 10] http://greenenergymaine.com/ blog/biological-power-posts/cellulosic-biofuels-meet-maines-heatingneeds. |