|

湯明明1,陳樹人1,2,肖君1,蔣成寵1

(1.江蘇大學(xué)農(nóng)業(yè)裝備工程學(xué)院,鎮(zhèn)江212013;2.江蘇大學(xué)現(xiàn)代農(nóng)業(yè)裝備與技術(shù)教育部重點實驗室,鎮(zhèn)江212013)

摘要:目前環(huán)模壓塊成型機的環(huán)模塊溫度差過高,成型后受熱不均。結(jié)合壓塊成型工作條件,利用ANSYS中的Thermal模塊,模擬環(huán)模中壓塊成型溫度場,分析環(huán)模壓塊在不同時刻的溫度場分布,并對成型裝置進行優(yōu)化設(shè)計。結(jié)果表明,優(yōu)化后整體溫度趨于平衡,溫差明顯減小,在加熱20min后,環(huán)模塊的溫度差降為19.25℃。優(yōu)化后環(huán)模塊成型過程的溫度場沿軸向呈先增大,再波動狀平穩(wěn),最后逐漸減小的趨勢,環(huán)模塊大部分區(qū)域的溫度變化趨于緩和,環(huán)模塊成型溫度更均勻。

0引言

秸稈壓縮成型技術(shù)是將秸稈廢棄物等用機械加壓的方法,使原來松散、無定形的原料壓縮成具有一定形狀、密度較大的固體成型燃料,秸稈在經(jīng)過壓縮成型之后,密度、強度都有了質(zhì)的改善,不但利于儲藏和運輸,在使用上也大大提高了生物質(zhì)作為燃料的品質(zhì)和性能,可以為日常生活、工業(yè)生產(chǎn)提供高效清潔的能源。我國作為農(nóng)業(yè)大國,秸稈資源非常豐富,農(nóng)作物秸稈的總量約有7億t,但對于如此巨大的寶貴資源利用率卻不足30%,據(jù)統(tǒng)計,每年的秸稈資源如果可進行充分利用,相當(dāng)于3.1億t標(biāo)準(zhǔn)煤[1-3]。

生產(chǎn)中,為了使前次成型后滯留在環(huán)模塊內(nèi)的壓塊順利擠出,使得設(shè)備能夠安全啟動,立式環(huán)模壓塊成型機需要在啟動前對設(shè)備進行一段時間的成型。實際上,當(dāng)前成型所用的電熱絲配置非常粗糙,其中主要是位置的配置,不僅達不到高效率的成型效果,而且造成環(huán)模塊在成型過程后溫度分布很不均勻,從而影響了壓塊的成型質(zhì)量和設(shè)備的使用壽命[4]。借助于大型有限元分析軟件ANSYS中的Thermal模塊,模擬環(huán)模的溫度場,可以直觀分析環(huán)模的溫度場分布,并且運用軟件中的優(yōu)化模塊,可以對其中電熱絲的位置配置進行較好優(yōu)化設(shè)計[5]。

1環(huán)模塊成型溫度場仿真

1.1模型建立

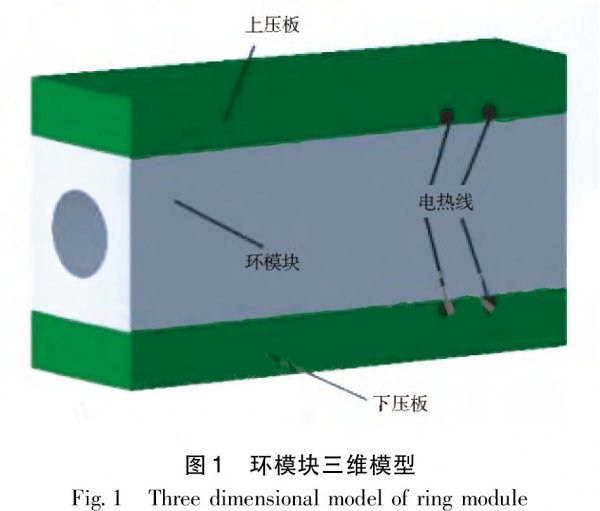

立式環(huán)模成型機在正式啟動生產(chǎn)之前,需要先對設(shè)備進行成型,其中主要是對壓塊成型的關(guān)鍵部件環(huán)模塊進行加熱升溫,目的是將前次生產(chǎn)結(jié)束時滯留在環(huán)模塊內(nèi)硬化的秸稈壓塊進行軟化,以便順利擠出,防止堵塞環(huán)模孔而使設(shè)備發(fā)生劇烈振動,同時也為秸稈壓塊的成型提供適宜的溫度[6]。當(dāng)前立式環(huán)模壓塊成型機中的加熱裝置,采用的是4根環(huán)形電熱絲分別嵌于上壓板、下壓板與環(huán)模塊交界處。

由于設(shè)備中使用的是組合式環(huán)模塊,環(huán)模塊的數(shù)量為60塊。考慮到幾何的對稱性,為簡化模型,避免整體建模的大量計算,現(xiàn)采用1/60的環(huán)模組,即1塊環(huán)模塊配合與其相接觸上壓板、下壓板和電熱絲進行三維建模。當(dāng)前在實際生產(chǎn)中主要使用2種孔型的環(huán)模塊,即方孔和圓孔,2種孔型對于溫度場的分析和電熱絲位置優(yōu)化配置的方法相同,因此主要對圓形孔環(huán)模塊的成型溫度場分析和優(yōu)化研究進行了論述。根據(jù)對實際零件測繪所得的參數(shù),首先在SolidWorks軟件中建立模型,如圖1所示,并將其轉(zhuǎn)換成.x_t格式后,導(dǎo)入到ANSYS軟件中進行成型溫度場的分析[7]。

1.2參數(shù)確定

仿真前,首先對環(huán)模塊傳熱模型的簡化作以下基本假設(shè)。

(1)周圍環(huán)境溫度為室溫20℃,且保持恒定。

(2)電熱絲產(chǎn)生的熱量全部傳遞給環(huán)模塊。

(3)環(huán)模塊表面與周圍空氣以熱對流方式進行熱量交換。

(4)不考慮傳熱過程中的輻射散熱。

(5)邊界條件不隨溫度的變化而變化。

根據(jù)以上環(huán)模塊傳熱過程的基本假設(shè),分別在上壓板、下壓板的表面以及環(huán)模塊的側(cè)面設(shè)定對流邊界條件(第3類邊界條件),同時由于電熱絲在環(huán)模塊加熱過程中起著熱源的作用,故對環(huán)模塊的4根電熱絲施加熱生成率體載荷(第2類邊界條件)。根據(jù)熱生成率的定義,將其作為體載荷施加于單元上,在單元內(nèi)進行熱生成的模擬。忽略電熱絲加熱的熱損耗,根據(jù)電熱絲中通過的電流、電阻以及模型中電熱絲的體積,可對所要施加的熱載荷進行計算,熱流率和熱生成率分別如式(1)、式(2)所示:

對導(dǎo)入ANSYS的模型首先進行材料屬性的設(shè)置。環(huán)模塊的材料為40Cr,取密度為8450kg/m3,彈性模量為2.08×1011Pa,泊松比為0.31,比熱容為459.8J/(kg·℃),導(dǎo)熱系數(shù)為62W/(m·℃),熱膨脹系數(shù)為1.9×10-5,并設(shè)置環(huán)模塊與空氣的自然對流換熱系數(shù)為9.23W/(m2·℃),環(huán)模塊初始溫度和周圍空氣溫度為20℃。上壓板和下壓板的材料為Q235,比熱容為310J/(kg·℃),導(dǎo)熱系數(shù)為38W/(m·℃)[8-10]。根據(jù)式(1)和(2)得出,在環(huán)模塊中的每根電熱絲施加熱載荷,即熱生成率為3.16×107W/m3。

選用solid70作為有限元熱分析的單元。整體結(jié)構(gòu)采用自由網(wǎng)格,在達到所需精度前提下為減少計算量,設(shè)定網(wǎng)格劃分的尺寸為3×10-3m。同時為準(zhǔn)確分析環(huán)模塊工作前電熱絲成型的溫度場狀態(tài),設(shè)定仿真時間TIME=1800s,即在30min內(nèi)環(huán)模塊在電熱絲加熱下所形成的溫度場[11-12]。分別對4根電熱絲加載體載荷—熱產(chǎn)生率HG=3.16×107W/m3,通過ANSYS中的分選功能選中環(huán)模塊的外表面,施加熱對流載荷,并將環(huán)境溫度設(shè)定為20℃,在檢查無誤后開始對溫度場進行分析。

2結(jié)果分析

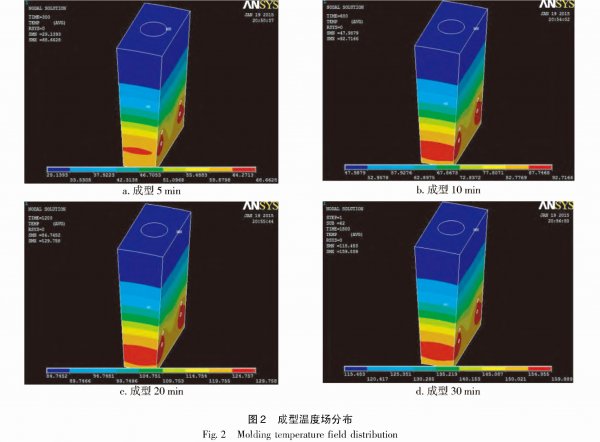

計算完成后,通過ANSYS軟件中的后處理模塊對仿真數(shù)據(jù)進行處理和分析,分別提取成型5、10、20和30min的環(huán)模塊溫度場云圖,如圖2所示。在電熱絲加熱20min后,環(huán)模塊的溫度可達到最低溫度84℃,最高溫度129℃,此時的溫度已基本符合實際生產(chǎn)的起始溫度要求,可啟動設(shè)備進行工作,仿真的結(jié)果與實際設(shè)備成型情況相符合。

以圖2中a-d4個不同的時間段為代表,可以看出現(xiàn)有環(huán)模塊在成型過程中的溫度差都較大,其中最高溫度基本出現(xiàn)在電熱絲附近的環(huán)模塊入口處,最低溫度靠近環(huán)模塊的出口位置。在環(huán)模塊靠近入口處的側(cè)端出現(xiàn)了較大區(qū)域的紅色,可知在環(huán)模塊的側(cè)端沿著電熱絲的軸向存在著成型高溫區(qū),并且從成型時間上看,升溫速度較其他區(qū)域快很多,從而使得整體受熱很不均勻。由于環(huán)模塊出口溫度較低,環(huán)模壓塊機在成型結(jié)束后進行正常工作時,經(jīng)常因為前次擠壓結(jié)束后,殘留于環(huán)模塊內(nèi)的秸稈壓塊未能達到有效擠壓溫度而阻塞出口,從而影響生產(chǎn)效率,有必要對環(huán)模塊成型的溫度場進行優(yōu)化設(shè)計,而對于溫度場的優(yōu)化設(shè)計歸根結(jié)底是對環(huán)模塊內(nèi)的電熱絲位置的優(yōu)化配置。

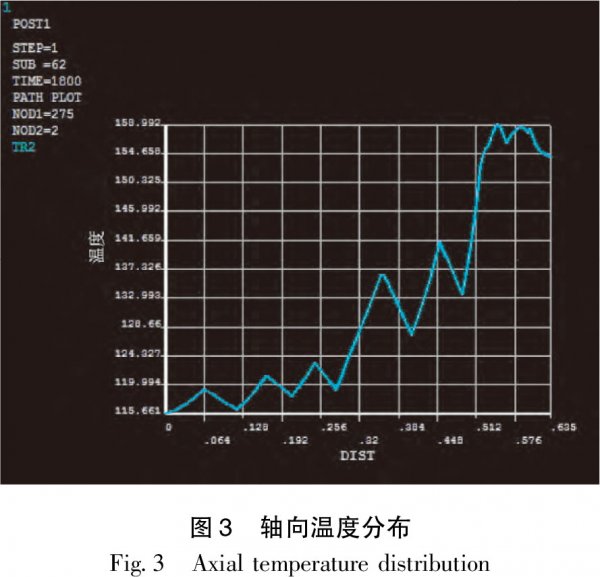

沿軸向路徑的溫度變化曲線,如圖3所示,環(huán)模塊在成型過程中,其軸向溫度的分布很不均勻,且各個地方的溫差都較大。分布曲線呈現(xiàn)較大波動且沿軸向不斷增大,隨后略微有減小的趨勢,表明環(huán)模塊沿軸向熱傳導(dǎo)的異向性,從而容易產(chǎn)生較大的附加熱應(yīng)力而影響環(huán)模塊的使用壽命。并且不均勻的環(huán)模溫度場直接影響秸稈壓塊的成型,使得在壓塊成型過程中由于各部位的受熱不均勻而導(dǎo)致疏密不均、開裂,甚至無法成型的現(xiàn)象。

3優(yōu)化設(shè)計

3.1變量設(shè)置

ANSYS程序提供了零階和一階兩種優(yōu)化的方法,可以滿足幾乎所有優(yōu)化問題的解決。作為穩(wěn)定性較高的優(yōu)化方式,零階方法更適合于工程問題的解決。而一階方法需要更多考慮目標(biāo)函數(shù)與設(shè)計變量之間的相互關(guān)系,從而適用于目標(biāo)函數(shù)明確且優(yōu)化精確度較高的問題。為了使以上2種優(yōu)化方法更加完善,在AN-SYS軟件中設(shè)計了對問題進行解析、估算和校正的循環(huán)程序,即分析起始優(yōu)化條件,估算優(yōu)化需求的可行性以及對于優(yōu)化結(jié)果進行校正的過程。當(dāng)達到所有設(shè)計要求時,不斷執(zhí)行的循環(huán)程序才會停止。

基于傳統(tǒng)的優(yōu)化理論,ANSYS的優(yōu)化分析對于所要優(yōu)化的模型首先進行參數(shù)化設(shè)計,包括設(shè)計變量、約束條件以及目標(biāo)函數(shù)。根據(jù)ANSYS中對優(yōu)化模塊的規(guī)定,設(shè)計變量最多可設(shè)置60個、狀態(tài)變量數(shù)最多為100個,而目標(biāo)函數(shù)只能為1個。所以在對電熱絲位置配置進行優(yōu)化設(shè)計前,首先對于所要優(yōu)化的物理模型需要進行參數(shù)化設(shè)計和定義[13]。

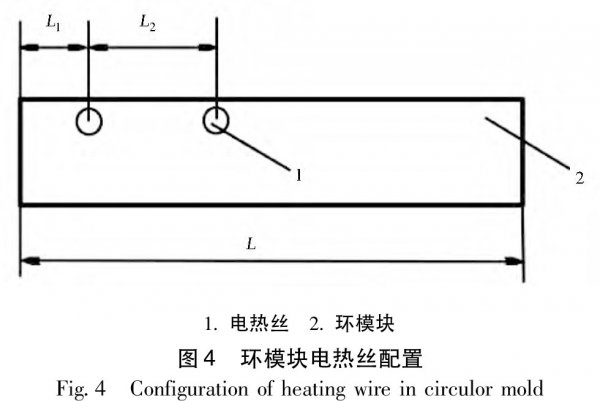

將現(xiàn)有環(huán)模塊中的電熱絲配置簡化,如圖4所示,選取圖中L1和L2作為優(yōu)化變量,L=L1+L2作為狀態(tài)變量,并將δ=Tm-Tn作為優(yōu)化的目標(biāo)函數(shù),其中Tm為環(huán)模塊在電熱絲加熱后所形成溫度場的最高溫度,Tn為最低溫度。優(yōu)化設(shè)計的主要目是為了在電熱絲成型過程中,提高環(huán)模塊溫度的均勻性,即得到δ為最小值的溫度場狀態(tài)。根據(jù)環(huán)模塊的實際測繪尺寸,設(shè)計優(yōu)化的數(shù)學(xué)模型如下:

3.2優(yōu)化結(jié)果分析

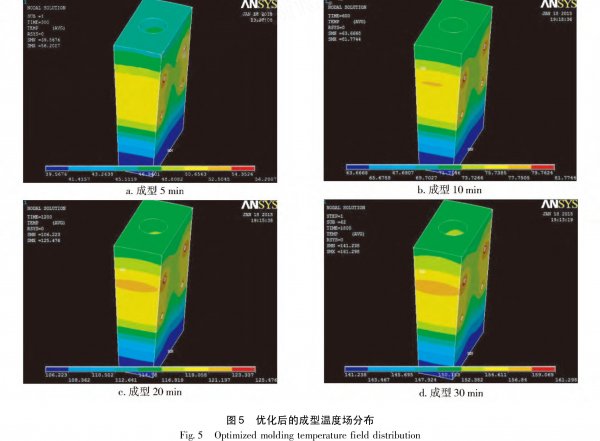

根據(jù)ANSYS14.0關(guān)于環(huán)模塊的優(yōu)化結(jié)果可得,最佳的優(yōu)化條件為當(dāng)L1=43.59mm,L2=47.83mm時,環(huán)模塊在電熱絲成型30min后,最低溫為141.23℃,最高溫為161.29℃,環(huán)模塊的整體溫度差為20.06℃。利用ANSYS的通用后處理器對結(jié)果進行整理和分析,分別得到在電熱絲加熱5、10、20和30min時環(huán)模塊的成型溫度場分布云圖以及相對應(yīng)的最低溫和最高溫,如圖5所示。

由圖5中優(yōu)化后環(huán)模塊成型溫度場的云圖可以看出,在加熱的不同時間段,環(huán)模塊的高溫區(qū)域明顯減少,中溫區(qū)域相對增加,表明在優(yōu)化后,環(huán)模塊的整體溫度差趨于平衡,相對先前有明顯改善。其中最高溫度基本上還是在電熱絲附近,最大的高溫區(qū)還是沿著電熱絲的軸向分布,但是區(qū)域面積和最高溫度值減小。

優(yōu)化前后成型溫度場溫差如表1所示,表中溫差減少率Φ=(δ原-δ優(yōu))/δ原。由表1可知,在所選取的各時刻,對于環(huán)模塊的溫度場分布優(yōu)化效果顯著,對于各個加熱時段,環(huán)模塊整體溫差的減小率基本在50%以上,從而較大保證了在成型階段環(huán)模塊的均勻受熱,同時也減小了熱應(yīng)力的產(chǎn)生。

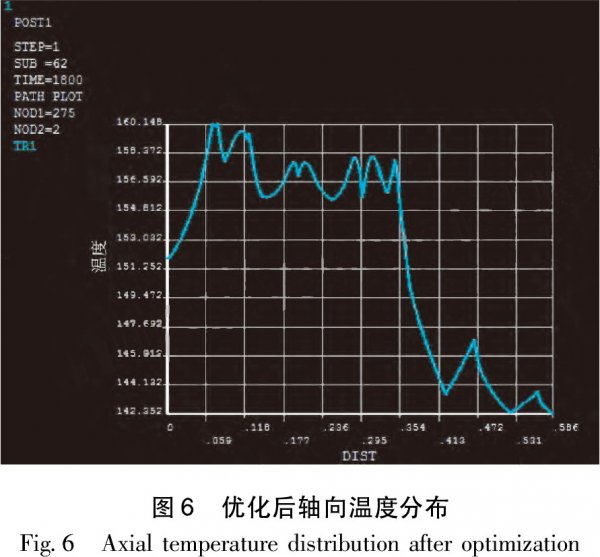

電熱絲成型30min時,優(yōu)化后環(huán)模塊軸向溫度分布曲線如圖6所示。環(huán)模塊成型過程的溫度場沿軸向呈現(xiàn)先增大,再波動狀平穩(wěn),最后逐漸減小的趨勢。對于不同部位的溫度差異明顯減小,且波動狀的平穩(wěn)階段較長,表明環(huán)模塊大部分區(qū)域的溫度基本趨于緩和,成型溫度的均勻性明顯得到了提高。

4結(jié)論

利用有限元分析軟件ANSYS14.0對環(huán)模塊進行溫度場分析,結(jié)果表明,加熱至20min后環(huán)模塊的最低溫度為84℃,最高溫度為129℃,溫度基本符合實際生產(chǎn)的起始溫度要求。對環(huán)模塊成型裝置進行優(yōu)化,并對優(yōu)化前后的環(huán)模塊成型溫度場進行了對比分析,結(jié)果表明環(huán)模塊優(yōu)化后整體溫度趨于平衡,溫差明顯減小,在加熱20min后,環(huán)模塊的溫度差降為19.25℃。優(yōu)化后環(huán)模塊成型過程的溫度場沿軸向呈現(xiàn)先增大,再波動狀平穩(wěn),最后逐漸減小的趨勢,波動狀的平穩(wěn)階段較長,表明環(huán)模塊大部分區(qū)域的溫度趨于緩和,環(huán)模塊成型溫度更均勻。

|