|

常加富1,2,徐鵬舉1,劉兆遠1,董玉平3,于杰1,董磊1

(1.山東百川同創能源有限公司,濟南250101;2.山東省生物質能清潔轉化工程實驗室,濟南250061;3.山東大學高效潔凈機械制造教育部重點實驗室,濟南250061)

摘要:為實現秸稈類農業生物質廢棄物的高效清潔能源化轉化利用,采用帶有二級返料系統的循環流化床氣化爐對玉米秸稈進行了氣化試驗。在二級返料系統開啟及閉合條件下,選取空氣當量比為0.20~0.35,研究空氣當量比對玉米秸稈氣化特性的影響,結果表明二級返料系統開啟及閉合兩種工況均在空氣當量比為0.26時取得較優值,二級返料系統開啟時具有較好的氣化效果,碳轉化率與氣化效率最大值分別達到93.54%與77.06%。在二級返料系統開啟狀態下,試驗研究了水蒸氣配比對玉米秸稈氣化特性的影響,結果表明以空氣為主氣化介質,輔助以水蒸氣氣化,可以有效改善氣化燃氣品質,提升氣化效率。當空氣當量比為0.26、水蒸氣配比為0.2時,玉米秸稈空氣—水蒸氣氣化具有較好的氣化特性,燃氣熱值與氣化效率分別達到最大值5.89MJ/m3與81.45%。典型工況條件下的焦油蒸餾餾分分析結果表明,提高氣化爐反應溫度,并保持一定的水蒸氣氣化環境,可促進焦油裂解轉化。試驗可為秸稈類生物質的高效清潔轉化利用提供參考依據。

0引言

中國的秸稈資源非常豐富,2016年玉米、小麥、水稻等秸稈的產量已達9.96億t,其中玉米秸稈的年產出量約3.32億t,占總秸稈量的41.5%,約合1.7億t標準煤[1-2]。隨著高度依賴化石能源導致的環境污染問題凸顯,以及社會經濟發展對清潔能源的迫切需求,科學合理地利用秸稈資源,開發秸稈類生物質資源的高效清潔轉化利用技術,是實現農業可持續發展的有效途徑[3-5]。

在生物質能源工程化轉化利用方式中,氣化是應用最廣泛的技術之一[6-9]。然而,傳統固定床氣化技術生產強度與能量轉化效率較低,不適宜較大規模的工業化放大應用[10-12]。生物質氣化的高效轉化利用技術已經引起諸多學者的關注,并在其轉化應用方面進行了有重要意義的探索[13-17]。其中,流化床氣化工藝對生物質原料的適應性強,反應爐內氣流與溫度分布均勻,容易實現商業化,適于應用在大型裝置系統[18-19]。孫佳偉[20]針對生物質低溫氣化燃氣熱值較低及焦油含量高的問題,提出了可實現高溫熱解與氣化的生物質高溫旋風流化熱解氣化工藝。Zeng等[21-22]研究了中藥渣類生物質的流化床熱解氣化工藝,并建設了工業示范工程,可以產出低焦油含量的生物質燃氣。Guo等[23]對循環流化床氣化系統進行了改進,通過增加返料管將二級旋風分離器分離出的較大粒徑的顆粒物返至流化床主爐,提高了氣化效率及碳轉化率。于杰等[24]采用循環流化床,以氣化燃氣顯熱加熱空氣,使用預熱空氣為氣化劑對玉米秸稈進行了熱解氣化,與常溫空氣氣化結果相比,氣化效率及燃氣熱值均有提高。車德勇等[25]建立了生物質在流化床中空氣—水蒸氣氣化模型,綜合考慮了氣化工藝碳不完全轉化的特性,對生物質在流化床中的空氣—水蒸氣氣化反應進行模擬,表明水蒸氣對于生物質類原料的氣化反應具有良好的促進作用。

已有的研究報道表明,生物質氣化的能量轉化效率較低、轉化過程中產生的副產物焦油含量高,仍是制約氣化技術工程化推廣應用的主要原因,而采用雙回路循環流化床,以預熱空氣與水蒸氣為氣化劑,可以具有較好的氣化效果。為研究玉米秸稈高效清潔氣化轉化的可行性,探索適合的氣化工藝工作參數,在循環流化床基礎上,建立帶有二級返料裝置的雙回路循環流化床進行氣化試驗,對比二級返料系統開啟及閉合狀態下空氣當量比對氣化特性的影響,試驗驗證水蒸氣配比對氣化效果的提升作用,得到較優的工況條件,并對氣化燃氣中的焦油樣品進行了餾程分析,探索氣化轉化過程參數對焦油轉化的影響作用,以期為實現玉米秸稈等生物質廢棄物的高效清潔轉化利用提供借鑒。

1材料與方法

1.1試驗原料

選用農業生產中產生量大的玉米秸稈為原料,樣品取自山東省鄒城市,將新鮮秸稈清除根部泥土,保留秸稈根莖葉完整。試驗前利用鍘草機將秸稈切成段狀,使用秸稈粉碎機對原料進行粉碎至粒徑<10mm,采用熱風爐干燥至含水率約15%備用。試驗原料的工業分析和元素分析見表1。

1.2試驗裝置與方法

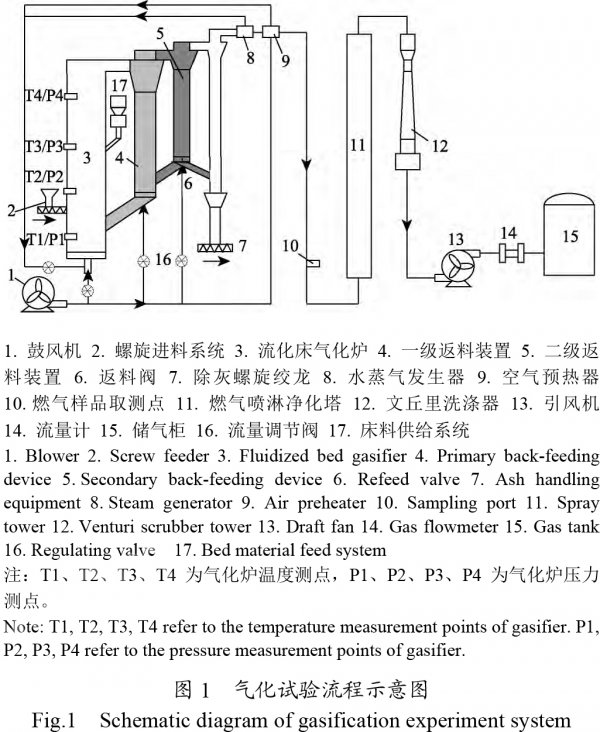

氣化試驗裝置如圖1所示,主要包括生物質原料進料系統、循環流化床氣化爐、二級返料系統、石英砂床料供給系統、空氣預熱器、水蒸氣發生器、燃氣凈化系統、溫度與壓力檢測系統。流化床主爐為內徑約0.35m的圓柱結構,主體高度約10m,使用粒徑0.3~0.8mm的石英砂為床料,采用水蒸氣發生器與空氣預熱器回收氣化燃氣顯熱,產出的水蒸氣及熱空氣通入氣化爐作為氣化劑,在氣化爐底部風室入口管道設置調節閥與流量計,調節并控制進入氣化爐內的氣化介質量。

沿氣化爐主爐軸向方向自下而上設置4組溫度熱電偶和壓力傳感器,在線監測氣化爐運行溫度與壓力。T1/P1、T2/P2、T3/P3、T4/P4測量點分別位于距氣化爐主爐底部約1、4、6、8m處。為減小對氣化爐內部流場干擾的影響,所有檢測器僅伸入主爐內壁約20mm。

試驗所用玉米秸稈原料密度小、質量較輕,在流化床氣化過程中,未及時完全反應的顆粒原料容易隨氣流攜帶出氣化系統,導致氣化爐出口氣體中的飛灰含量大,且會降低系統氣化效率與碳轉化率。為此,氣化試驗系統設置了可以與一級返料閥及除灰裝置分別連通或斷開的二級返料系統。試驗過程中,玉米秸稈原料通過進料裝置保持連續均勻供給,首先經過流化床與一級返料裝置組成的循環流化床進行氣化反應,隨后進入二級返料系統的氣固旋風分離器,當二級返料系統與一級返料閥連接管路開啟時,分離出的固體顆粒物返回至氣化爐進行再次循環反應;當二級返料系統與一級返料閥連接管路關閉時,分離出的固體顆粒物經除灰裝置排出。

試驗運行中,需注意觀測系統溫度與壓力數據變化,氣化爐進料量與配風量保持不變時,當氣化爐溫度出現升高趨勢,則需要向爐體內補充石英砂床料控制系統溫度;當氣化爐底部壓力出現升高趨勢,需要對氣化爐排渣,并補充石英砂床料保持系統壓力穩定。二級返料系統關閉狀態下,循環流化床中石英砂床料逐漸減少;在二級返料系統開啟時,系統床料循環量降低速率變緩,但循環流化床中石英砂床料也會逐漸減少;兩種狀態下,均需要及時向氣化爐內添加補充石英砂床料。補充石英砂床料時,調節床料供給絞龍轉速,控制石英砂床料補給速度,采用多次間歇式補給方式,保證系統的可控穩定運行狀態。

1.3數據處理方法

空氣當量比(ER,equivalence ratio)與水蒸氣配比(S/B,steam/biomass ratio)是影響氣化系統運行的重要參數,定義ER為供入氣化爐空氣量與生物質原料燃燒完全需要理論空氣量之比,S/B為供入氣化爐水蒸氣質量與生物質原料質量之比。參考已有的研究報道[23],選取ER在0.20~0.35、S/B在0~0.4范圍進行試驗。起爐階段氣化爐運行基本穩定后,逐漸調整進料量保持在氣化爐設計額定處理量150kg/h。試驗在二級返料系統開啟與閉合狀態下分別進行,對比研究在不同ER條件下,二級返料裝置的啟閉對氣化反應的影響,并在較理想的運行狀態下試驗水蒸氣對氣化反應的作用效果,優化系統運行參數。

參考文獻[26]設置取樣裝置,采集的氣體樣品首先經過裝有丙酮溶液的冰水浴捕集箱去除焦油,過濾、干燥后連接Micro GC Agilent-3000氣相色譜儀檢測燃氣樣品中的CO、CH4、H2、C2H4、C3H6等主要組分,檢測器選用氫火焰離子檢測器與熱導檢測器,載氣為氦氣、壓力0.5MPa,毛細管柱內的流速設為1mL/min,柱箱溫度90℃,汽化室溫度120℃,檢測器室溫度120℃[24]。對取樣得到的含焦油溶劑采用無水硫酸鎂吸收水分并過濾雜質,利用旋轉蒸發儀蒸發丙酮溶劑,稱量蒸餾燒瓶中剩余物質質量,重復蒸餾與稱量,直至兩次稱量質量差≤10mg,取最后2組稱量數據的平均值為焦油質量。為減小試驗誤差,燃氣與焦油樣品在各工況均平行取樣3組,取平均值為試驗結果,其中每次取樣焦油樣品持續時間不少于30min。燃氣與焦油取樣裝置如圖2所示。

2結果與分析

2.1二級返料系統對玉米秸稈氣化特性的影響

選用經過粉碎與干化預處理的玉米秸稈原料,設定進料量為氣化爐設計額定值150kg/h,關閉水蒸氣向氣化爐供給管路,分別在二級返料系統開啟與閉合條件下,改變配風量,試驗測試ER對氣化特性的影響。

調節氣化爐工作參數時,均待系統運行穩定后在燃氣樣品取測點進行氣體與焦油樣品取樣,運行過程中每隔15min記錄各測點的實時溫度與壓力。

在二級返料系統開啟與閉合狀態下,試驗均進行了約24h,測試空氣當量比對氣化特性的影響。

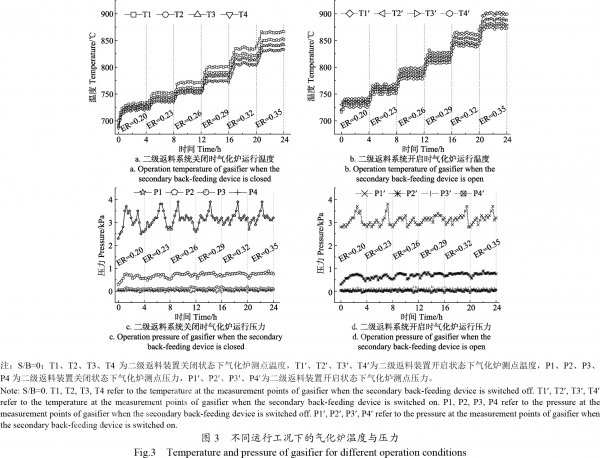

圖3a、3b分別為二級返料系統閉合與開啟狀態下,在0.20~0.35范圍內不同ER時的氣化爐溫度變化曲線。調節ER時,系統基本可在1h內達到穩定運行狀態。T1測點位于氣化爐底部配風與生物質原料首先結合處,此處劇烈的氧化燃燒反應使得T1高于其他測點溫度。圖3c、3d分別為二級返料系統閉合與開啟狀態下,不同ER時的氣化爐壓力變化曲線。P1測點壓力主要受氣化爐底部風帽出口風壓及氣化爐底部密相區生物質原料與石英砂床料對風阻壓力控制,其壓力基本穩定在2.5~3.5kPa,當P1壓力較高時可通過適度排渣減少氣化爐底部灰渣堆積量,進而調節氣化爐主爐底部壓力保持在穩定運行狀態。氣化爐中上部各測點的運行壓力基本穩定,P3與P4測點位置基本處于微正壓或微負壓運行狀態。

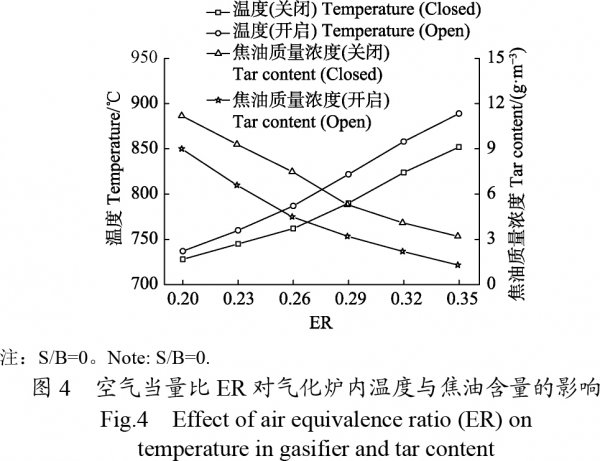

記取樣過程中各溫度測點記錄數據的平均值為該取樣工況條件下的氣化爐溫度。圖4為二級返料系統開啟及閉合狀態下,ER對氣化爐溫度及氣化燃氣焦油含量的影響變化曲線。由圖4可以發現,兩種工況下氣化爐溫度均隨著ER增大呈上升趨勢,而氣化燃氣中的焦油含量則不斷降低。ER增大提高了氣化爐內所含的氧氣量,促進氧化反應釋放較多的熱量,從而提高氣化爐爐膛溫度,并促進氣化燃氣中的焦油等大分子物質裂解而降低其含量。

由圖3和圖4中的試驗結果可知,ER增大,氣化爐內的氧含量升高,爐內的氧化與燃燒反應增強,提高了爐體溫度,加劇了焦油的氧化裂解,氣化燃氣中的焦油含量出現較明顯的下降。當ER相同時,二級返料系統開啟狀態下的氣化反應溫度高、焦油含量低。

與二級返料系統閉合狀態相比,其開啟時未完全反應的部分生物質原料可以重新返回至主氣化爐參與循環反應,帶有顯熱的顆粒生物質半焦與新供入氣化爐內的生物質原料間進行熱傳遞,使得新生物質原料加快了升溫速率,快速進入到氧化反應狀態,提高了反應強度與氣化爐內的平均反應溫度,高溫更有利于焦油類物質的裂解轉化并降低燃氣中的焦油含量;另一方面,未完全反應的原料是含有殘炭與金屬氧化物的半焦灰粒,已有的研究表明半焦與金屬氧化物對于焦油均有較好的催化轉化作用[22,27-29],二級返料系統的開啟增大了循環倍率,增加了重新返回至流化床主爐內的生物質原料和石英砂床料量,提高了半焦及金屬氧化物與焦油之間的反應機率與持續時間,進而降低了氣化燃氣中的焦油含量。

當ER為0.26時,二級返料系統閉合與開啟狀態下燃氣中的焦油質量濃度分別為7.5與4.5g/m3,二級返料系統開啟時的焦油質量濃度降低了40%,且兩種狀態下的焦油質量濃度差異顯著(P<0.05),驗證了二級返料系統對于降低燃氣中焦油含量的作用效果。

二級返料系統開啟及閉合工況下,ER對氣化燃氣組分與燃氣熱值的影響變化數據列于表2。由表2試驗數據可以得出,隨著ER增大,二級返料系統啟閉兩種狀態下都出現了CO減小、CO2增大的現象,氧化或分解反應的增強致使CnHm含量下降,而CH4與H2含量均具有先升后降的趨勢。ER增大,氣化系統中氧氣供給量增加,氧化反應的增強促進了不飽和烴類大分子分解,使得更多的揮發分從原料中析出,但同時加劇原料及氣體可燃組分燃燒,部分CO被氧化成CO2;生成CH4的反應多伴有放熱[17],ER增大時氣化爐溫度升高,CH4生成受到抑制。

對比表2二級返料系統開啟前后氣化產氣各組分含量變化數據還可以得出,在ER相同條件下,除CO2外,二級返料系統開啟時的氣化產氣各組分含量均不低于二級返料系統閉合時相應組分的體積分數。可能原因是,在相同ER條件下,二級返料系統的開啟使得較大粒徑顆粒物質重新返回氣化爐,延長生物質原料在氣化爐內停留和反應的時間,促進生物質原料的氣相轉化反應更充分,產生更多可燃氣體。燃氣熱值取決于其中可燃氣體組分的含量,氣化燃氣熱值隨ER增大出現下降趨勢。

二級返料系統的啟閉對于玉米秸稈碳轉化率及氣化效率的影響變化曲線見圖5。由圖5所示的試驗結果可以判斷,增大ER促進了氣化爐內的氧化燃燒,促使玉米秸稈原料與過程半焦氣相轉化,以及不飽和烴與焦油等大分子物質裂解成小分子氣體,從而提高原料碳轉化率;當ER較小時,氣化反應強度弱,進入氣化爐內的生物質原料難以反應充分,雖然氣化燃氣熱值較高,但受限于產氣量小導致氣化效率仍然偏低;隨著ER增大,燃氣熱值雖有下降,但氣化產氣量增加,氣化效率整體上呈現出了先升后降的變化;在相同ER條件下,二級返料系統的開啟增加了玉米秸稈原料在氣化爐內的循環反應時間,促使氣化殘渣及焦油中的更多有機質轉化到氣相產物中。

由圖5還可以得出,當二級返料系統閉合時,ER為0.20~0.35時的氣化效率為63.52%~72.95%,碳轉化率為77.34%~91.19%,較理想的ER為0.26,此時氣化效率達到最大值72.95%,對應的燃氣熱值為5.22MJ/m3,與于杰等[15]采用循環流化床對玉米秸稈進行氣化試驗ER為0.20~0.35時的氣化效率63%~70%,以及Guo等[23]采用循環流化床對中藥渣進行氣化試驗ER為0.25~0.35時的氣化效率60%~68%、碳轉化率75%~90%的研究結果基本是一致的。當二級返料系統開啟時,系統氣化效率為66.99%~77.06%,碳轉化率為79.86%~93.54%,較理想的ER為0.26,此時氣化效率達到最大值77.06%,對應的燃氣熱值5.43MJ/m3。即二級返料系統開啟與閉合兩種狀態均在ER為0.26時取得較優氣化效果。在ER為0.26條件下,二級返料系統開啟比其閉合時的燃氣熱值提高了4.02%、氣化效率提高了5.63%,且二級返料系統開啟與閉合兩種狀態的燃氣熱值、氣化效率均具有顯著差異(P<0.05),驗證了二級返料系統對于氣化效果的提升作用。

2.2水蒸氣配比對玉米秸稈氣化特性的影響

在S/B對玉米秸稈氣化作用效果的試驗中,設定原料供給量150kg/h,保持二級返料系統開啟、ER為0.26,研究玉米秸稈在不同水蒸氣配比S/B條件下的氣化反應特性。

S/B對氣化爐溫度及燃氣中焦油含量的影響變化曲線見如圖6。氣化過程中,進入爐體內部較低溫度的蒸氣首先需要升溫達到氣化爐內的反應溫度。隨著S/B增大,水蒸氣進入氣化爐增多,水分升溫吸熱量增加,導致氣化爐內的反應溫度出現下降;當S/B由0.2繼續增大時氣化爐溫度下降幅度變大。與溫度的下降趨勢相反,在S/B由0增大到0.2過程中,氣化燃氣中的焦油含量出現小幅上升,當S/B繼續增大時焦油含量快速升高。

不同S/B條件下氣化燃氣主要組分變化數據列于表3。由表3結果可知,S/B增大過程中,燃氣中的H2含量出現先升后降的變化,在S/B為0.2時達到了最大值。水蒸氣含量增加,為氣化爐內的反應環境提供了更多的氫元素,促使水蒸氣重整反應及還原反應增強,促進了水與碳元素間的反應生成CO與H2,同時也會促進水煤氣變換反應消耗部分CO,但過量的水蒸氣會使氣化爐溫度下降,導致重整反應減弱,產氣質量下降。

圖7為S/B對玉米秸稈氣化燃氣熱值與氣化效率的影響變化曲線。水蒸氣的添加對玉米秸稈氣化燃氣熱值與氣化效率均有較明顯的影響,過量的水蒸氣會降低燃氣熱值及氣化效率。燃氣熱值與氣化效率均在S/B為0.2時達到最大值5.89MJ/m3與81.45%,與S/B為0時相比,分別提高了8.47%、5.70%,且S/B為0.2與S/B為0兩種工況的燃氣熱值、氣化效率均具有顯著差異(P<0.05),驗證了水蒸氣作為輔助氣化劑對氣化效果的提升作用。

2.3焦油餾分分析

根據焦油各組分沸點不同,將焦油樣品分為輕油、酚油、洗油、蒽油和瀝青5個主要餾分[17]。選取3種典型工況下,具有較優氣化參數條件時取樣得到的焦油樣品,進行餾分分析,不同工況下得到焦油樣品的主要餾分含量列于表4。

在工況1的焦油樣品中,沸點>300℃的蒽油、瀝青含量占比高達57.2%,而低沸點的輕質油和酚油含量較少,表明焦油樣品中重質成分含量較高。對于工況3的焦油樣品,輕質油和酚油的含量急劇增加,蒽油和瀝青重質成分的含量占比降至14.2%。

由3種典型工況條件下的焦油蒸餾餾分結果可知,提高氣化爐溫度,并保持一定的水蒸氣氣化環境,可促進氣化過程中的副產物焦油裂解轉化。這與Minkova等[30]與Wang等[31]的研究結果是一致的:在較高溫度下,生成的H2和CO等還原氣體,將加速焦油類重質組分的裂化和重整反應,減小瀝青和蒽油的含量,從而增加輕油的含量。此外,蒸氣的引入可以產生大量的H自由基,促進焦油中重質組分的重組反應,并為轉化中間體提供了穩定劑阻止重聚合反應,從而生成更多的輕質組分。

3討論

增加二級返料裝置一定程度上增加了系統復雜性,但其復雜性主要體現在對于不同種類生物質原料或不同運行工況的調試階段,需要探索分析運行規律。由圖3可以看出,二級返料系統開啟或閉合狀態下,對于同種生物質原料,調整空氣當量比等氣化運行參數時,系統均能在1h內達到穩定運行,且系統達到穩定運行工況后,如果以保持穩定運行為目的,該系統與循環流化床的操控復雜性基本是一致的。

在系統運行能耗方面,主要體現在鼓風機電耗,由試驗結果可知,二級返料系統開啟或閉合,系統具有較好氣化效果時的配風總量是相同的,而二級返料系統可以與氣化爐、一級返料系統共用風機,因此二級返料的設置對于系統配置風機的選型及運行能耗均不會產生大的影響。

該技術對于循環流化床氣化排放灰渣殘炭較高、氣化效率低等傳統生物質氣化工藝具有改善效果,可為秸稈類生物質類原料的高效清潔氣化轉化利用提供一條思路。

4結論

1)采用具有二級返料系統的循環流化床對玉米秸稈進行氣化試驗,通過調節空氣當量比,可以達到較理想的氣化反應狀態。當二級返料系統閉合時,理想的空氣當量比為0.26,該工況下對應的燃氣熱值5.22MJ/m3、氣化效率72.95%;二級返料系統開啟時具有較好的氣化反應特性,較優的ER為0.26,該工況下的燃氣熱值5.43MJ/m3、氣化效率77.06%。

2)二級返料系統開啟狀態下,以空氣為主氣化介質,輔助水蒸氣氣化,當空氣當量比為0.26、水蒸氣配比為0.2時,燃氣熱值及氣化效率均達到最大值5.89MJ/m3與81.45%。

3)通過增設二級返料系統,提高氣化爐反應溫度,并在氣化爐內保持一定的水蒸氣環境,可促進焦油裂解轉化,提高氣化產氣中可燃組分含量與燃氣熱值,提升玉米秸稈類生物質原料的氣化效率。

|