|

陳樹人1,湯明明1,丁鎖年2,姚勇3

(1.江蘇大學現(xiàn)代農業(yè)裝備與技術教育部重點實驗室,江蘇鎮(zhèn)江212013;2.海安匙鳴機械制造有限公司,江蘇海安226600;3.鎮(zhèn)江禾煜新能源科技有限公司,江蘇鎮(zhèn)江212325)

摘要:針對國內秸稈壓塊機不能移至田間進行壓塊成型作業(yè)的現(xiàn)狀,設計了利用75kW輪式拖拉機進行牽引的移動式秸稈壓塊機。以水稻秸稈為原料,對移動式秸稈壓塊機進行生產試驗研究,尋求作業(yè)參數(shù)對壓塊機壓塊成型影響規(guī)律和最優(yōu)組合。采用3因素4水平二次正交旋轉組合試驗方法,以喂入輥轉速、葉輪轉速、環(huán)模主軸轉速為影響因子,秸稈壓塊密度及生產率為評價指標,利用Design-Expert 8.0.6軟件,對試驗結果進行方差分析及響應面分析,建立了3個因子對評價指標影響的數(shù)學模型。結果表明:對秸稈壓塊密度的影響因素大小順序為環(huán)模主軸轉速、葉輪轉速、喂入輥轉速;對秸稈壓塊生產率的影響因素大小順序為喂入輥轉速、環(huán)模主軸轉速、葉輪轉速;當喂入輥轉速為125.84r·min-1、葉輪轉速為776.05r·min-1、環(huán)模主軸轉速為169.16r·min-1時,秸稈壓塊密度與生產率分別為1.153g·cm-3,1135.87kg·h-1,滿足秸稈壓塊成型要求。

我國是農業(yè)大國,秸稈資源豐富,每年可生產秸稈超過7億t。據粗略估計,目前我國秸稈利用率約為30%,大量秸稈被就地焚燒,不僅浪費資源,而且嚴重污染環(huán)境[1]。秸稈固化成型技術是通過機械加壓的方法,將原來松散、無定形的秸稈原料壓縮成具有一定形狀、密度較大的固體成型燃料[2],可很好地解決秸稈資源浪費和污染環(huán)境等問題。

國外對固化成型技術[3-4]及應用方面研究起步較早,先后開發(fā)生產了大批技術先進、性能優(yōu)良的秸稈加工機械設備和成套機具,對于固化成型理論研究較為深入[5-8]。國內雖有不少企業(yè)根據我國實際,生產了多種秸稈壓塊成型設備,但主要是固定式的秸稈壓塊機,該類設備需要先對秸稈進行收集、運輸和存儲,而后用秸稈切碎機將秸稈切碎,最后才是在固定的場所進行秸稈壓塊成型作業(yè),生產成本高,占用空間大,工作環(huán)節(jié)多,勞動強度大。而且大多數(shù)設備技術并不成熟,性能不高,生產作業(yè)參數(shù)缺乏科學試驗研究[9]。

文中提出一種用于田間作業(yè)的拖拉機牽引式秸稈壓塊成型機,無需進行秸稈運輸及存儲,具有秸稈喂料、粉碎、輸送、布料、固化、出料等于一體的功能,生產效率高、成本低、作業(yè)靈活,適應于田間移動作業(yè)。通過控制喂入輥轉速、葉輪轉速、環(huán)模主軸轉速3個因素,對移動式秸稈壓塊機的秸稈成型密度與生產率進行試驗研究,建立回歸模型與優(yōu)化模型得到預期的移動式秸稈壓塊機最優(yōu)作業(yè)參數(shù)。

1整機結構與工作原理

1.1整機結構

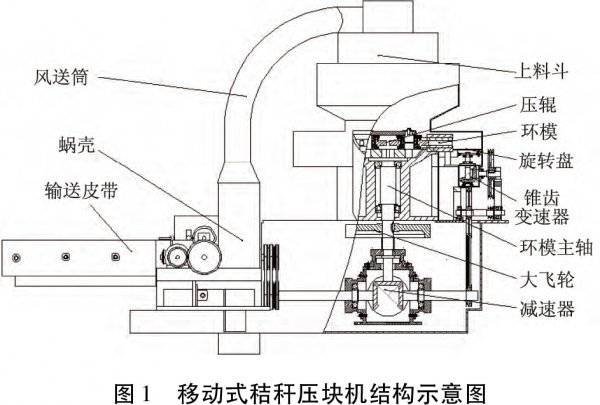

移動式秸稈壓塊機的外形尺寸為7560mm×2260mm×2450mm,主要由輸送喂入裝置、碎料風送集成裝置、環(huán)模壓塊裝置、出料裝置以及傳動系統(tǒng)組成,主要包括拖拉機、減速器、輸送皮帶、喂入輥、蝸殼、葉輪切刀、風送筒、上料斗、大飛輪、環(huán)模、壓輥、環(huán)模主軸、旋轉盤、撥料板、出料斗等,其結構示意圖如圖1所示。

1.2工作原理

移動式秸稈壓塊機工作時,通過拖拉機牽引進行田間壓塊成型作業(yè),同時利用75kW拖拉機動力輸出軸帶動整個機具工作。工作時,人工將農作物秸稈放上輸送喂入裝置,喂入量≤650g·s-1,由皮帶輸送至喂入輥,喂入輥轉速為85~145r·min-1,通過喂入輥將秸稈壓緊并喂入碎料風送集成裝置,由旋轉切刀和定刀將秸稈剪切成顆粒狀,葉輪軸轉速為450~810r·min-1,上方安裝的葉片數(shù)分別設置為3,4和5片,葉輪葉片旋轉產生的風場將秸稈顆粒沿風送筒送至上料斗,由上料斗實現(xiàn)秸稈的布料工作。秸稈顆粒從上料斗落下后,被環(huán)模壓塊裝置壓縮成塊并從環(huán)模孔中擠出,落在出料裝置的旋轉盤上,環(huán)模主軸轉速為145~185r·min-1,隨旋轉盤轉動至撥料板,受到撥料板的阻擋后沿著出料斗下滑而被收集,整個工作過程連續(xù)便捷。

2試驗材料、儀器與方法

2.1試驗材料和儀器

2017年11月,試驗在江蘇海安匙鳴機械有限公司進行。試驗所用秸稈原料為2017年收獲的種植于江蘇海安地區(qū)的摘穗水稻秸稈,自然風干后堆積。試驗時將風干的水稻秸稈充分晾干,含水率在30%左右。試驗過程中主要用到的設備和儀器有:9SM-YJ-2000型移動式秸稈壓塊機(海安匙鳴機械有限公司);EPU-S系列矢量型變頻器(浙江希伯倫科技有限公司);FD-G2型高頻波數(shù)字水分儀(上海佳實有限公司);TASI非接觸式轉速儀;JA312002電子稱(上海雙旭電子有限公司),精度0.01g;游標卡尺,精度0.01mm;磅秤;250mL量杯。

2.2試驗方法

在9SM-YJ-2000型移動式秸稈壓塊機上進行壓塊生產試驗,控制喂入輥轉速、葉輪轉速以及環(huán)模主軸轉速等生產條件,在秸稈含水率為30%左右、磨輥間隙為3mm的前提下分組完成各試驗。為方便控制環(huán)模主軸轉速,改由電機進行驅動,并由拖拉機牽引至戶外進行試驗。通過改變喂入輥軸上的鏈輪大小改變其傳動比,實現(xiàn)各組試驗所需的喂入輥轉速;通過改變葉輪軸上的帶輪大小改變其傳動比,實現(xiàn)各組試驗所需的葉輪轉速;通過控制變頻器調節(jié)電動機轉速大小,得到各組試驗所需的環(huán)模主軸轉速;其中各軸轉速大小通過非接觸式轉速儀測定。壓塊生產試驗現(xiàn)場如圖2所示。

取得不同條件下生產的圓柱狀秸稈壓塊樣品,用小刀均切成長度為20mm,裝入密封袋保存。取其中一段進行密度測量,在250mL的量杯中放入一定量的水,記下已有水量的讀數(shù)V1后,將壓塊放入已調整好的電子天平測得質量M后,取出放入量杯,記下壓塊完全浸沒水中時水量的讀數(shù)V2,從而可得壓塊的密度:

2.3試驗設計

選擇喂入壓輥轉速(X1)、葉輪轉速(X2)、環(huán)模主軸轉速(X3)為試驗因素,以秸稈壓塊密度(Y1)、生產率(Y2)為試驗指標,依據各因素的取值范圍,按照二次回歸正交旋轉試驗設計方法,利用Design-Expert 8.0.6數(shù)據處理軟件,進行3因素4水平二次正交旋轉組合試驗,建立回歸方程和優(yōu)化模型[10]。設計因素水平編碼表如表1所示。

3結果與分析

利用Design-Expert 8.0.6軟件對試驗所得的結果進行方差分析和檢驗,建立秸稈壓塊密度和生產率的回歸模型,并結合響應面分析法對三因素間的相關性及交互效應進行分析。試驗方案和結果如表2所示。

3.1回歸模型建立及檢驗

對回歸模型中各項回歸系數(shù)進行F檢驗和方差分析,經Design-Expert軟件處理后,得出秸稈壓塊密度及生產率方差分析結果如表3所示。

3.2試驗因素的重要性分析

采用貢獻率法計算各試驗因素對響應指標的影響,來判定各個因素的重要性。貢獻值計算方法如下[12]:

3.3因素對試驗指標影響規(guī)律分析

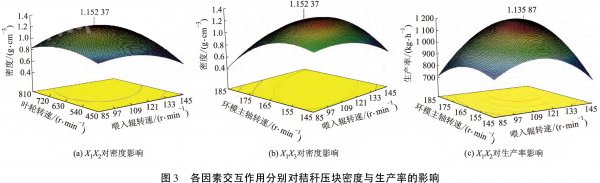

由方差分析表3可知,在本試驗中X2X3之間的交互作用對秸稈壓塊密度影響不顯著,故只分析X1X2,X1X3之間的交互作用;X1X2和X2X3之間的交互作用對秸稈壓塊生產率影響不顯著,故只分析X1X3之間的交互作用。通過分析因素間交互作用對試驗指標的影響得到:喂入輥轉速X1為115~130r·min-1,葉輪轉速X2為650~810r·min-1,環(huán)模主軸轉速X3為158~173r·min-1,秸稈壓塊密度可達到較優(yōu)值1.0g·cm-3以上,秸稈壓塊生產率可達到較優(yōu)值1000kg·h-1以上。

喂入輥轉速和葉輪轉速交互作用對秸稈壓塊密度影響的響應如圖3a所示。由圖可見,隨著喂入輥轉速和葉輪轉速的增加,秸稈壓塊密度呈現(xiàn)先增大后減小的趨勢。當喂入輥轉速在115~133r·min-1范圍內、葉輪轉速在660~810r·min-1范圍內時,可得到較高的秸稈壓塊密度。當喂入輥轉速小于122r·min-1,秸稈壓塊密度隨著喂入輥轉速增加而增大;當喂入輥轉速大于122r·min-1,稈壓塊密度隨著喂入輥轉速增加而減小。當葉輪轉速小于720r·min-1,稈壓塊密度隨喂入輥轉速增加而增大;當葉輪轉速大于720r·min-1,稈壓塊密度隨喂入輥轉速增加而減小。秸稈顆粒大小是影響秸稈壓塊成型密度的重要原因,葉輪轉速在660~810r·min-1范圍內的秸稈切碎效果最好,秸稈顆粒越小越有利于擠壓成型,使秸稈壓塊密度增大。

喂入輥轉速和環(huán)模主軸轉速交互作用對秸稈壓塊密度與生產率影響的響應面如圖3b,c所示,由圖可見,隨著主軸轉速和環(huán)模主軸轉速的增加,秸稈壓塊密度和生產率先增大后減小。當喂入輥轉速在109~133r·min-1范圍內、環(huán)模主軸轉速在158~173r·min-1范圍內時,可得到較高的秸稈壓塊密度和生產率。當環(huán)模主軸轉速小于165r·min-1,秸稈壓塊密度和生產率隨著環(huán)模主軸轉速增加而增大;當環(huán)模主軸轉速大于165r·min-1,秸稈壓塊密度和生產率隨著環(huán)模主軸轉速增加而減小。喂入輥轉速太低時,秸稈喂入量不夠大,使得成型腔內秸稈較少,秸稈相互擠壓力降低,在成型腔內停留時間變長,秸稈壓塊密度及生產率下降;喂入輥轉速太高時,秸稈喂入量過大,大量秸稈會堵住環(huán)模孔并形成厚厚的秸稈層,增大了秸稈壓縮成型和出料所需的擠壓力,延長了出料時間,秸稈壓塊密度及生產率下降,嚴重時會導致模孔堵塞,設備停產。環(huán)模主軸轉速太低時,擠壓力降低,秸稈相互擠壓作用減弱,延長成型時間,秸稈壓塊密度及生產率下降;環(huán)模主軸轉速太高時,會使得成型腔的原料形成斷層,擠壓不連續(xù),原料在成型腔內停留時間變長,延長了成型時間,使得秸稈壓塊密度及生產率下降[13]。

3.4優(yōu)化分析和試驗

利用Design-Expert 8.0.6中的優(yōu)化功能對試驗參數(shù)設計優(yōu)化方案,即分別獲得最佳秸稈壓塊密度及生產率的情況下,各影響因素取值的最優(yōu)方案[9]。在喂入輥轉速為85~145r·min-1、葉輪轉速為450~810r·min-1、環(huán)模主軸轉速為145~185r·min-1約束下,設定和調節(jié)目標函數(shù)滿足秸稈壓塊密度大于1.0g·cm-3,秸稈生產率大于1000kg·h-1,以目標函數(shù)最大值為目標,優(yōu)化作業(yè)參數(shù),得到移動式秸稈壓塊機最優(yōu)作業(yè)參數(shù)組合,優(yōu)化結果響應面如圖4所示。當喂入輥轉速為125.84r·min-1,葉輪轉速為776.05r·min-1,環(huán)模主軸轉速為169.16r·min-1時,秸稈壓塊密度與生產率分別為1.153g·cm-3,1135.87kg·h-1,此時,綜合評價指數(shù)為0.876,為最優(yōu)參數(shù)組合。

為了驗證秸稈壓塊的密度和生產率回歸方程及作業(yè)參數(shù)優(yōu)化結果的可靠性,均使用最優(yōu)結果下所對應的作業(yè)參數(shù)值進行3組試驗,并與回歸方程計算所得的秸稈壓塊密度和生產率預測值進行對比。對這3組試驗結果進行統(tǒng)計,壓塊密度和生產率結果如表4所示。

由表4可見,秸稈壓塊的密度和生產率實測值與預測值之間的平均相對誤差分別為2.61%和2.58%。誤差均在±5%的誤差范圍內,說明上述回歸方程的可信度較高,秸稈壓塊密度及生產率優(yōu)化結果與實際匹配度較好。

4結論

1)提出了一種移動式秸稈壓塊機,可通過拖拉機牽引進行田間壓塊成型作業(yè),作業(yè)靈活,生產效率高,生產成本及勞動強度低。

2)通過3因素4水平正交旋轉組合試驗發(fā)現(xiàn),喂入輥轉速、葉輪轉速、環(huán)模主軸轉速對秸稈壓塊生產率有顯著影響,葉輪轉速、環(huán)模主軸轉速對秸稈壓塊密度有顯著影響,而喂入輥轉速對秸稈壓塊密度影響不顯著;各因子對秸稈壓塊密度作用大小依次為環(huán)模主軸轉速、葉輪轉速、喂入輥轉速;對秸稈壓塊生產率作用大小依次為喂入輥轉速、環(huán)模主軸轉速、葉輪轉速。

3)通過Design-Expert軟件與驗證試驗得出移動式秸稈壓塊機最優(yōu)的作業(yè)參數(shù)組合分別為喂入輥轉速125.84r·min-1、葉輪轉速776.05r·min-1、環(huán)模主軸轉速169.16r·min-1,此時,壓塊密度與生產率分別為1.153g·cm-3,1135.87kg·h-1,滿足秸稈壓塊成型要求。

|