|

田舜堯1,閻維平1,李永生2

(1.華北電力大學能源動力與機械工程學院,河北保定071003;2,國電科學技術研究院,江蘇南京210031)

摘要:針對普遍存在的鍋爐再熱汽溫偏低和SCR低負荷無法正常投運問題,提出一種鍋爐耦合秸稈氣化爐并在尾部煙道補燃燃氣的技術方案。以某350MW超臨界鍋爐為例,分別對在低溫再熱器入口補燃和SCR入口補燃進行熱力計算和經(jīng)濟性分析,計算結果表明:100%負荷下,在尾部煙道低溫再熱器入口補燃9900m3/h的氣化氣時,可將再熱汽溫升高13.5℃,降低供電煤耗1.2g/(kW•h);50%負荷下,可將SCR入口煙溫升高15.4℃,同時再熱汽溫升高32.9℃,降低供電煤耗5.7g/(kW•h)。在SCR入口補燃1360m3/h的秸稈氣時,將SCR入口煙溫升高8.7℃。該技術方案采用熱一次風作為氣化劑和助燃空氣,并具有再燃還原NO等的技術優(yōu)勢。

引言

近年來,燃煤機組大都已安裝SCR煙氣脫硝系統(tǒng)[1]。但隨著鍋爐負荷的降低,SCR反應器入口煙溫隨之降低,當煙溫低于320-400℃的催化劑活性反應溫度窗口時,會生成易堵塞催化劑通道的(NH4)2SO4或NH4HSO4,導致SCR無法正常投運。同時,SCR催化劑的反應效率也會隨著煙溫的降低而降低。然而,目前國內(nèi)燃煤機組大都參與調(diào)峰,經(jīng)常低負荷運行。再加上越來越嚴格的環(huán)保要求,使得低負荷下正常投運SCR成為必然要求。目前,主要的解決思路有[2-6]:省煤器煙氣旁路、省煤器給水旁路、省煤器熱水再循環(huán)、省煤器分級、彈性回熱技術和低溫SCR催化劑技術。文獻[7]提出通過鍋爐尾部煙道補燃的思路。

再者,再熱汽溫偏低是電站鍋爐普遍存在的問題[8],為達到《火電廠大氣污染排放標準》[9]的要求,有的電廠在安裝SCR脫硝系統(tǒng)降低NOx排放的同時,還進行了爐內(nèi)低氮燃燒器改造[10]。改造后的機組易導致爐膛出口煙溫降低,從而使再熱汽溫偏低。再熱汽溫隨鍋爐負荷降低而降低的特性使得低負荷下的再熱汽溫偏低幾乎成為固有問題。而再熱汽溫的下降會使循環(huán)熱效率降低,并使汽輪機排汽濕度增大,影響機組的經(jīng)濟性和安全性[11-12]。目前解決再熱汽溫偏低主要的調(diào)節(jié)方式有煙氣擋板調(diào)節(jié)、煙氣再循環(huán)、擺動燃燒器和增設壁式再熱器等[13]。基于再熱蒸汽比熱容小的特性,適合采用改變吸熱量的方式來調(diào)整。所以通過尾部煙道補燃的方式升高再熱汽溫也是一種有效的解決方式。

另外,專家學者們也積極致力于對生物質(zhì)能高效利用的研究[14-15],提出了氣化、熱解、制氫等高效利用途徑。氣化爐的容量也逐漸增大,目前大型固定床氣化爐的單臺氣化氣產(chǎn)率可達8750~10500m3/h,燃氣熱值5023~5860kJ/m3(若未特別指岀,下文出現(xiàn)的m3均為標準狀態(tài)下)。文獻[16]提供了一種在燃煤機組中整合生物質(zhì)能的新思路。

結合以上3個問題,提出一種鍋爐耦合秸稈氣化爐并在尾部煙道補燃秸稈氣化氣的技術方案。該方案有望以較低的改造代價,即解決SCR低負荷投運問題又提高再熱汽溫,同時也能利用秸稈資源進行高效發(fā)電。以某超臨界350MW機組鍋爐為研究對象,分別對尾部煙道低溫再熱器入口補燃和SCR入口補燃進行計算,并利用等效熠降的基本原理對機組進行經(jīng)濟性分析,為尾部煙道補燃系統(tǒng)的設計和實際應用提供理論依據(jù)。

1尾部煙道補燃方案

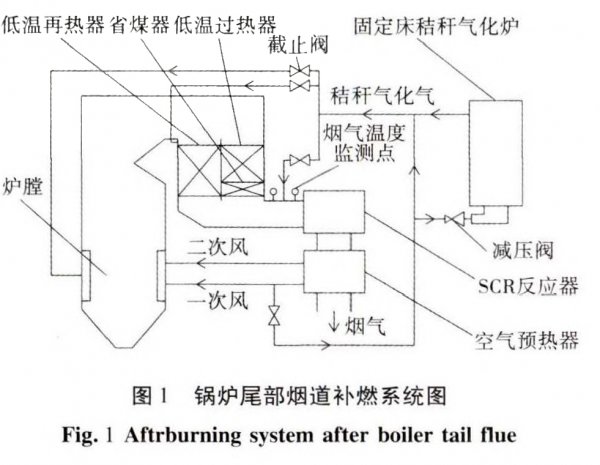

圖1為尾部煙道補燃方案的系統(tǒng)圖通過增設固定床秸稈氣化爐,分別將秸稈氣化氣送入到尾部煙道低溫再熱器前和SCR前補燃。并根據(jù)再熱汽溫和SCR反應器前煙氣溫度監(jiān)測點的值合理分配各補燃點秸稈氣的送入量,以靈活應對鍋爐工況的變化。當秸稈氣有剩余或不需要補燃時,秸稈氣化氣全部送入爐膛上部燃燒并代替燃煤,以保證氣化爐維持額定負荷連續(xù)運行。同時利用鍋爐富裕的熱一次風作為氣化劑和助燃空氣。

2研究對象

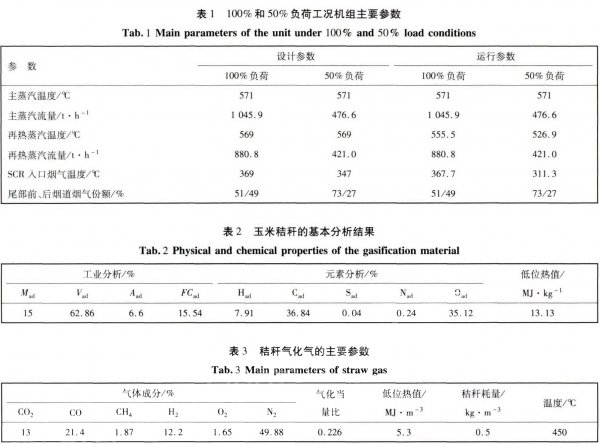

以某350MW超臨界直流鍋爐為研究對象,單爐膛,平衡通風,固態(tài)排渣,π型布置,采用旋流燃燒器,前后墻布置對沖燃燒,尾部采用雙煙道,并設有煙氣扌當板,設計煤種為貧煤該機組SCR催化劑的最低噴氨溫度為320℃,其在100%負荷和50%負荷工況下的主要參數(shù)如表1所示。

3氣化爐

下吸式固定床氣化爐有結構簡單、運行穩(wěn)定、操作容易、投資少、氣化氣飛灰含量低、對原料種類和粒度要求低等優(yōu)點,且相比與上吸式固定床氣化爐可以實現(xiàn)連續(xù)加料[17]。氣化原料為玉米秸稈,氣化劑為熱一次風的下吸式固定床氣化爐,其具體參數(shù)如表2和表3所示。

傳統(tǒng)空氣氣化當量比為0.25~0.3[15],由表3可知,使用鍋爐熱一次風作為氣化劑時,當量比可降低至0.226。同時,熱一次風的顯熱也使得燃氣熱值得以提高。

4尾部煙道補燃方案分析

4.1 100%負荷工況

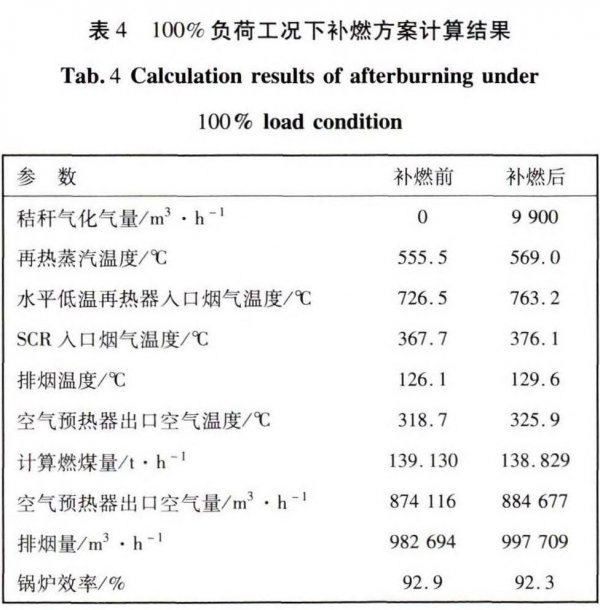

由表1可知,該機組在100%負荷工況下,再熱蒸汽溫度低于設計值13.5℃。通過在尾部煙道低溫再熱器前補燃升高其入口煙溫,從而升高再熱汽溫。相關參數(shù)的計算結果如表4所示。

可見,當增設氣化氣產(chǎn)量為9900m3/h的氣化爐用于補燃時,相比補燃前,水平低溫再熱器入口煙溫升高36.7℃,從而將再熱蒸汽溫度提高到設計值569℃。空氣預熱器出口風溫升高7.2℃,燃煤量減少301kg/h,空氣量和煙氣量均增加約1.5%。鍋爐效率降低0.6%。另外,當尾部煙道不需要補燃時,氣化氣全部送入爐膛可代替燃煤2483kg/h。

4.2 50%負荷工況

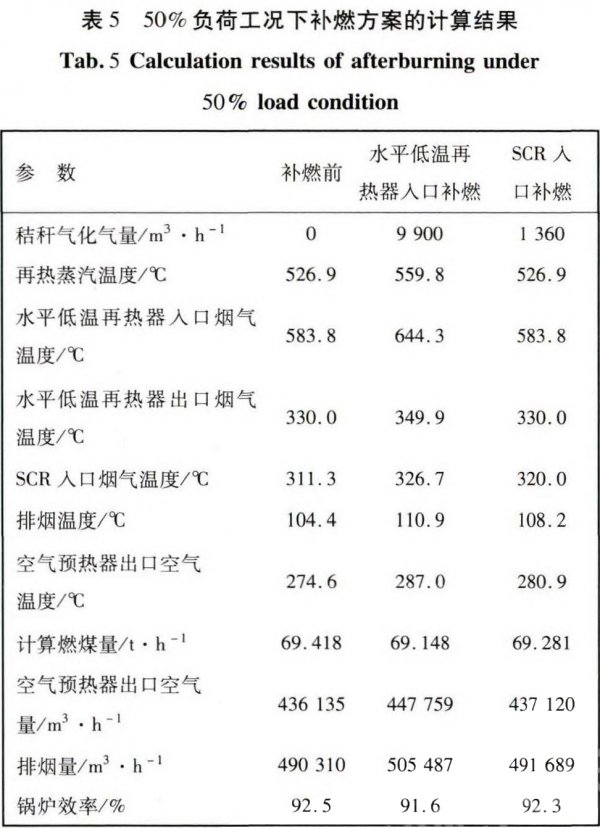

由表1可知,在50%負荷工況下SCR入口煙溫低于最低噴氨溫度且再熱蒸汽溫度進一步降低。此工況有在尾部煙道低溫再熱器前補燃和SCR前補燃兩種方式,其相關參數(shù)的計算結果如表5所示。

可見,在水平低溫再熱器前補燃9900m3/h的秸稈氣時,相比補燃前,再熱蒸汽溫度升高32.9℃,SCR入口煙溫升高15.4℃,滿足投運要求。空氣預熱器出口風溫升高12.4℃,使燃煤量減少270kg/h。空氣量和煙氣量增加約3%,鍋爐效率降低1%,另外,若要將SCR入口煙溫升高到320℃則需要秸稈氣4600m3/h。

在SCR前補燃1360m3/h的秸稈氣時,相比補燃前,SCR入口煙溫升高8.7℃,滿足投運要求。空氣預熱器出口風溫升高6.3℃,空氣量和煙氣量增加約0.2%。鍋爐效率降低0.2%。

4.3經(jīng)濟性分析

補燃升高了再熱汽溫,使機組循環(huán)熱效率增加,但也增加了送入鍋爐的熱量,增加了排煙損失。考慮上空氣量和煙氣量的變化等對廠用電率的影響,利用等效熔降的基本原理對補燃后的機組進行經(jīng)濟性分析。

100%負荷工況下,在水平低溫再熱器前補燃9900m3/h的秸稈氣時,鍋爐效率降低0.6%,使供電煤耗增加2.2g/(kW?h),再熱汽溫升高13.5℃,使機組循環(huán)熱效率增加0.5%,供電煤耗減少3.4g/(kW•h),供電煤耗合計減少1.2g/(kW•h)。

50%負荷工況下,兩種補燃方案均實現(xiàn)了SCR系統(tǒng)的低負荷投運。其中,在尾部煙道低溫再熱器前補燃9900m3/h的秸稈氣時,鍋爐效率降低1%,使供電煤耗增加3.9g/(kW•h)。再熱汽溫升高32.9°C,使機組循環(huán)熱效率增加1.1%,供電煤耗減少9.6g/(kW•h),供電煤耗合計減少5.7g/(kW•h);在SCR前補燃1360m3/h的秸稈氣時,使鍋爐效率降低0.2%,使供電煤耗增加0.7g/(kW-h)o相比在水平低溫再熱器前補燃,在SCR前補燃時對鍋爐尾部受熱面和鍋爐效率的影響明顯減小,所需的補燃秸稈氣量大大減少,因此可以增設功率較小的氣化爐,初期投資較小,適用于再熱汽溫偏低問題不顯著而SCR低負荷投運問題及待解決的機組。

4.4技術優(yōu)勢

本技術方案實現(xiàn)了氣化爐保持額定負荷運行,避免了氣化系統(tǒng)因頻繁間斷運行而導致的故障率高、經(jīng)濟效益差等問題。為避免秸稈氣化氣中所含顆粒及堿金屬對鍋爐尾部煙道的影響,在其用于補燃前需先經(jīng)過燃氣凈化裝置,但相比用于其他用途,本系統(tǒng)可以直接使用未冷卻的秸稈氣,因此可以減少除焦油的步驟,此時的焦油呈氣態(tài)與氣化氣完全混合,可直接參與燃燒[18]。同時秸稈氣的顯熱也能被充分利用。當氣化劑溫度更高時,送入氣化爐的熱量增多,有利于強化氣化過程[19]。相比普通的空氣氣化,使用遠高于空氣溫度的鍋爐熱一次風作為氣化劑,能夠降低當量比,提高氣化效率和氣體熱值。另外,計算表明:輸送氣化氣產(chǎn)生的阻力約為4500Pa,而熱一次風壓頭約為10000Pa,因此氣化氣的輸送可以利用熱一次風壓頭將其引射入補燃點,同時提供助燃空氣,不需要另外增設風機,減少了電耗的增加也避免了風機對氣化氣溫度的限制。

生物質(zhì)氣在爐膛上部再燃有很理想的脫氮能力,在某狀態(tài)下脫氮率可達41%[20]。根據(jù)文獻[21]的模擬結果,依照arrhenius定律計算表明:利用秸稈氣在尾部煙道補燃時仍可有17.4%以上的脫氮效率。另外,有文獻指出通過實驗測定出含焦油生物質(zhì)氣化氣的脫氮能力要明顯高于不含焦油時[22]。

尾部煙道補燃升高了空氣預熱器出口空氣溫度,其中經(jīng)由二次風帶回鍋爐爐膛的這部分熱量相當于100%代替燃煤,且有利于爐內(nèi)燃燒,減小固體不完全燃燒熱損失。對于一次風溫的升高,對燃用高水分煤種的機組有利。對燃用低水分煤種的機組,可以設置一次風余熱利用系統(tǒng)[23]。不但能夠滿足制粉系統(tǒng)的要求,而且能夠?qū)^高的一次風溫充分利用,避免了因摻冷風造成的能量浪費,提高鍋爐效率。

5結論

采用以玉米秸稈為氣化原料的下吸式固定床氣化爐,以某350MW超臨界鍋爐為例進行熱力計算和經(jīng)濟性分析,得出結論:

(1)100%負荷下,在尾部煙道低溫再熱器前補燃9900m3/h的秸稈氣時,再熱蒸汽溫度升高13.5℃,空氣預熱器出口風溫升高7.2℃,減少燃煤量301kg/h,空氣量和煙氣量均增加約1.5%,降低供電煤耗1.2g/(kW•h)。

(2)50%負荷下,再熱蒸汽溫度升高32.9℃,SCR入口煙溫升高15.4r,空氣預熱器出口風溫升高12.4℃,減少燃煤量270kg/h,降低供電煤耗5.7g/(kW•h)。在SCR前補燃1360m3/h的秸稈氣時,SCR入口煙溫升高8.7℃,空氣預熱器出口風溫升高6.3℃,空氣量和煙氣量增加約0.2%。相比在水平低溫再熱器前補燃,SCR前補燃所需氣化爐的功率大大減小,初期投資較小,適用于再熱汽溫偏低問題不顯著而SCR低負荷投運問題急待解決的機組。

(3)該方案還具有實現(xiàn)氣化系統(tǒng)維持額定負荷運行、直接利用未冷卻含焦油的秸稈氣、利用鍋爐熱一次風作為氣化劑和助燃空氣、再燃還原NO等技術優(yōu)勢。

|