|

楊遠平,賈越華

(湘西民族職業技術學院,湖南吉首416000)

摘要:對某型生物質環模在使用過程中的振動進行了分析,得出固定螺栓使用中斷裂的原因,從減輕環模振動、改進螺栓結構等方面提出了改進措施,有效地提高了固定螺栓的使用壽命。

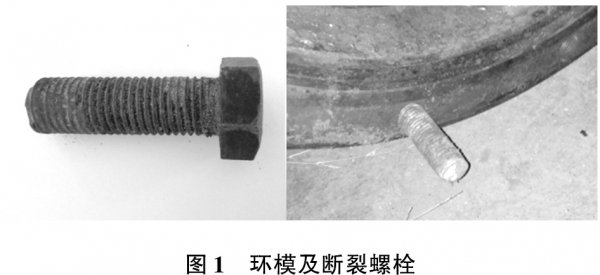

某型生物質顆粒機環模,其內徑尺寸為Φ560,厚度為40mm,固定螺栓數量為8個,螺栓的規格為M20×80,性能等級為8.8級。顆粒機在制粒工作過程中,固定環模的螺栓經常斷裂失效,螺栓斷裂部位主要位于兩個斷面,一個斷面位于環模與底座的結合面,此斷面螺栓斷裂數量占總斷裂數量的2/3,第二個斷裂面是螺栓頭部。環模及斷裂的螺栓如圖1所示。

1螺栓斷裂的原因及分析

1.1環模受力分析

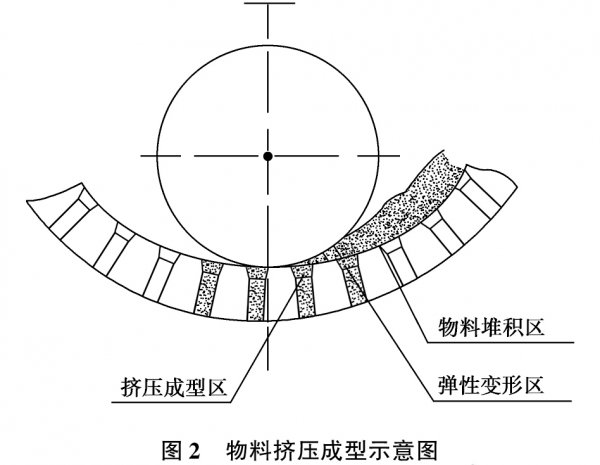

物料擠壓成型過程如圖2所示。經調質處理后的物料由物料傳送系統送入環模內,在環模內壓輥系統離心力的作用下物料被拋向環模內壁,隨著壓輥的旋轉,物料在壓輥與物料之間所產生摩擦力的作用下,物料運動并被擠壓進環模內孔,物料的密度隨著壓力的增加不斷增大,物料內部粒子受到擠壓而互相結合,產生不可逆的黏塑性變形,隨著壓輥的不斷旋轉,物料被不斷擠壓進環模內孔并被擠壓出環模,由環模外部切斷裝置切斷成一定長度的顆粒,最后從顆粒機排出進入收集系統[1-4]。

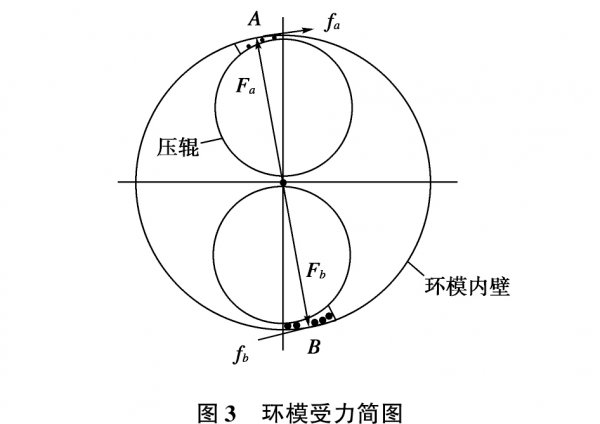

通過對物料在擠壓成型區的受力分析可知,成型區的受力變化大,要準確確定成型區受力的大小難度很大,將成型區簡化看成A、B兩點,則環模受力如圖3所示,環模內壁主要受擠壓力Fa、Fb及摩擦力fa、fb的作用。

從圖3環模受力簡圖可知,在理想狀態下,擠壓力Fa和Fb大小相等、方向相反并作用在一條直線上,對環模整體的作用力為0;摩擦力fa和fb大小相等、方向相反,為一對平行力,對環模整體施加一恒定旋轉力矩,這一力矩由固定螺栓產生的摩擦力等予以平衡,環模受力平衡,不會產生振動。

1.2螺栓靜力學分析

環模用8個規格為M20×80、性能等級為8.8級的螺栓固定在基座上。螺栓擰緊時施加預緊力來克服壓輥旋轉作用于環模的力矩,保持環模固定不動。壓輥旋轉的力矩計算公式為:T=9550p/n,p為電機功率,n為轉速。本顆粒機電機的功率為90kW,壓輥的轉速為100r/min,故T為8595N·m。

假定這一力矩由壓輥經生物質傳遞給環模,要確保環模靜止不動,螺栓預緊使環模和底座之間的壓力為Fn,摩擦力Ff=Fn×u,u為環模與底座之間的摩擦系數,則螺栓預緊所產生的摩擦力矩為Ff×d,即Fn×u×d,當Fn×u×d≥T時,環模處于靜止狀態。查資料可知鋼與鑄鐵之間的摩擦系數為0.2~0.3,取u=0.2,計算得n≥76741N,8個螺栓均分,每個螺栓所需要的正壓力為9592N。

從上述計算可知,只要螺栓的預緊力大于9592N即可,經計算可知性能等級為8.8規格M20的螺栓,所能承受拉力約為188.41kN,螺栓所需的預緊力遠遠小于螺栓的抗拉強度,按靜態計算連接螺栓強度完全滿足要求。

1.3螺栓斷裂原因分析

實際生產過程中,由于壓輥兩邊物料添加的不均衡,物料在離心力的作用下被拋向環模內壁導致在高度方向也不均衡,以及環模內壁與壓輥之間的間隙不相同等各種原因,致使環模內壁A、B兩處所受的擠壓力及摩擦力并不相等。在極限狀態下,A、B兩處可能一處受力而另一處不受力,即Fa或Fb=0,擠壓力作用在環模的一端,受力不平衡將導致環模振動。

由于壓輥不停地旋轉,環模所受不平衡力隨壓輥的旋轉而不斷變化,因此,在生物質顆粒擠壓過程中,環模受連續不斷變化橫向載荷的作用,導致環模橫向振動,根據王威等[5-7]的研究,橫向載荷比縱向載荷更容易引起螺栓松動,振動幅值大易引起螺栓松動,螺栓松動則容易斷裂。

2改進措施

2.1環模減振

為減輕環模的振動,從環模的安裝、制粒工藝等方面加以改進,解決措施有以下幾個方面。

2.1.1在環模和基座之間加裝墊片,降低環模橫向振動的幅度

本型號的生物質制粒機,環模立式安裝在圓形基座內。由于加工制造誤差、裝配等原因,環模和基座之間存在一定的間隙,一般為1mm左右。由于間隙的存在,環模工作過程中擠壓力Fa和Fb不相等,產生橫向竄動,加劇了環模的振動。在安裝環模時,先檢測環模和基座之間的間隙,購置相應厚度的墊片裝在兩者之間,使環模和基座之間的間隙盡可能減小,大幅降低環模橫向移動的距離。

2.1.2準確調整環模與兩個壓輥之間的間隙

環模安裝固定后,用塞尺檢查并調整壓輥與環模之間的間隙,應盡量做到壓輥和環模之間的間隙一致,以保證環模受力均勻。

2.1.3調整送料口位置及送料速度

在安裝調整送料機構時,送料口應位于環模上部正中間,以盡量保證壓輥兩邊均衡進料,減少由于進料不均衡而導致的壓輥受力不均。合理調節送料速度,避免物料在環模內堆積過多。

2.2連接螺栓及預緊工藝改進

原機器固定環模采用的是性能等級為8.8的單頭螺栓,螺栓為車加工制造,并為全螺紋結構,螺栓選擇不合理。環模內螺紋孔深為20mm,一是采用全螺紋結構,螺栓根部的強度變差,由于應力集中等因素,導致螺栓容易從根部斷裂;二是螺紋經過環模底部和基座之間的結合面,該斷面除了受拉應力外還受剪應力的作用,易于斷裂,從實際使用結果來看螺栓主要從該斷面斷裂。經分析論證,連接螺栓由原來的單頭螺栓改為雙頭螺栓,性能等級仍為8.8,一端螺紋長度為18mm,使螺栓在環模底部和基座的結合面上是光桿而不是螺紋。

原機器采用單頭螺栓連接,沒有防松彈簧,改為雙頭螺栓,預緊時按對稱原則,分3~4次預緊。

3結束語

通過減小環模與基座之間的間隙、調整環模與壓輥之間的位置、改進連接螺栓等措施,降低了環模的振動幅度,提高了環模連接螺栓的使用壽命。半年來的使用情況統計表明,螺栓的使用壽命比原來提高3~5倍,取得了較好的效果。

參考文獻:

[1]韓盛林.環模生物質成型機的研究與設計[D].長春:吉林大學,2014.

[2]袁曉明,徐靜云,韓秀榮,等.ANSYS生物質成型機環模結構分析[J].農機化研究,2015(6):239-242.

[3]景果仙,王述洋,王妍瑋,等.生物質燃料成型機環模設計[J].林業機械與木工設備,2009,37(1):35-36.

[4]姚宗路,趙立欣,田宜水,等.立式環模生物質成型機設計與試驗[J].農業機械學報,2013,44(11):139-143.

[5]王威,徐浩,馬躍,等.振動工況下螺栓連接自松弛機理研究[J].振動與沖擊,2014,33(22):198-202.

[6]楊風利,李正,張大長,等.輸電鐵塔雙螺母防松螺栓橫向振動試驗研究[J].振動與沖擊,2018,37(10):164-171.

[7]馬躍,王威,徐浩,等.基于ANSYS分析的螺栓組擰緊工藝研究[J].組合機床與自動化加工技術,2013(6):106-109. |