|

張玉春1,2,易維明1,2,李志合1,2,付鵬1,2,王娜娜1,2,田純焱1,2

(1.山東理工大學(xué)農(nóng)業(yè)工程與食品科學(xué)學(xué)院,淄博255000;2.山東省清潔能源工程技術(shù)研究中心,淄博255000)

摘要:針對生物質(zhì)現(xiàn)有熱解反應(yīng)器存在的傳熱效果差、產(chǎn)物與催化劑不能及時分離導(dǎo)致產(chǎn)率降低等問題,采用計算流體力學(xué)方法與脈沖示蹤實驗測量法對旋流導(dǎo)葉式反應(yīng)器內(nèi)的固相體積分?jǐn)?shù)梯度分布、停留時間分布等進行了研究。結(jié)果表明氣固兩相在新型反應(yīng)器不同區(qū)域不同強度渦旋流場內(nèi)哥氏力、離心力的作用下達到了較好的混合接觸和分離效果,為實現(xiàn)反應(yīng)器內(nèi)的反應(yīng)分離一體化過程提供了前提。研究發(fā)現(xiàn),當(dāng)催化劑粒徑為10μm、劑氣比為10.5時,反應(yīng)器達到最佳混合與分離效果。催化劑顆粒停留時間分布曲線呈平滑的單峰分布,拖尾較小,平均停留時間為1.055~1.235s,催化劑顆粒流動接近平推流。

0引言

生物質(zhì)催化熱解是改善生物油品質(zhì)、高效利用生物質(zhì)資源的有效方法之一,生物質(zhì)催化熱解技術(shù)操作簡便,只需在常壓條件下即可實現(xiàn),具有廣闊的發(fā)展前景[1-3]。目前研究者普遍認(rèn)為催化熱解過程可以分成兩步:一是生物質(zhì)原材料在高溫下生成熱解氣,二是在催化劑作用下熱解氣(主要是有機蒸氣)進一步裂解成較小的分子,即發(fā)生催化裂解[4]。

基于上述兩步法發(fā)展了生物質(zhì)原位催化熱解和非原位催化熱解兩種技術(shù),非原位催化熱解與原位催化熱解相比,由于可以根據(jù)兩步反應(yīng)特點有針對性地設(shè)計不同的反應(yīng)器類型,且對于工藝條件改進和結(jié)構(gòu)優(yōu)化的研究可以根據(jù)不同反應(yīng)特性分別開展,使其更具針對性、更加具體有效,因此非原位催化熱解成為目前具有潛力和研究價值的新技術(shù)[5-6]。

目前文獻報道的生物質(zhì)催化裂解的常用反應(yīng)器類型主要包括固定床反應(yīng)器和流化床反應(yīng)器[7-9]。在熱解蒸氣催化過程中,固定床反應(yīng)器因結(jié)構(gòu)簡單、運行費用低,且對催化劑的強度要求不高,應(yīng)用較多。但其暴露的缺點也越來越受到國內(nèi)外研究學(xué)者的重視,包括反應(yīng)器內(nèi)部溫度分布不均勻,傳熱差以及原料處理能力弱和催化劑無法更換等問題[10],因此目前常用流化床反應(yīng)器代替固定床反應(yīng)器。與固定床反應(yīng)器相比,流化床反應(yīng)器易實現(xiàn)連續(xù)操作,且生產(chǎn)能力強,便于放大,但因存在環(huán)-核非均勻流動、流化介質(zhì)與催化劑的分離以及逆重力場輸送運行成本較高等問題[11-12],在生物質(zhì)催化熱解中尚未廣泛應(yīng)用和推廣。

文獻[13-14]提出將渦旋流動場內(nèi)反應(yīng)分離一體化技術(shù)應(yīng)用于生物質(zhì)非原位催化熱解工藝,其原理是:在渦旋流動場內(nèi)生物質(zhì)熱解蒸氣可通過旋轉(zhuǎn)獲得持續(xù)、穩(wěn)定和可控制的離心力場,其巨大的剪切力和快速更新的相界面強化了熱解蒸氣這一氣相與催化劑固相之間的相對速度和相互接觸,從而實現(xiàn)高效的傳質(zhì)傳熱過程和化學(xué)反應(yīng)過程,能夠有效提高催化反應(yīng)轉(zhuǎn)化率,且離心力場被用于相間分離也是常用技術(shù)[15-16]。

基于上述指導(dǎo)思想,本文在順流式旋風(fēng)分離器的基礎(chǔ)上設(shè)計一種新型旋流導(dǎo)葉式下行床反應(yīng)器[17],以提高催化裂解反應(yīng)效率,并采用實驗研究與數(shù)值模擬[18-20]相結(jié)合的方法,對旋流導(dǎo)葉式下行床反應(yīng)器內(nèi)氣固兩相渦旋流場進行分析,研究不同催化劑粒徑、劑氣比對反應(yīng)器內(nèi)氣固梯度分布特性、分離特性以及催化劑停留時間分布的影響規(guī)律。

1實驗裝置

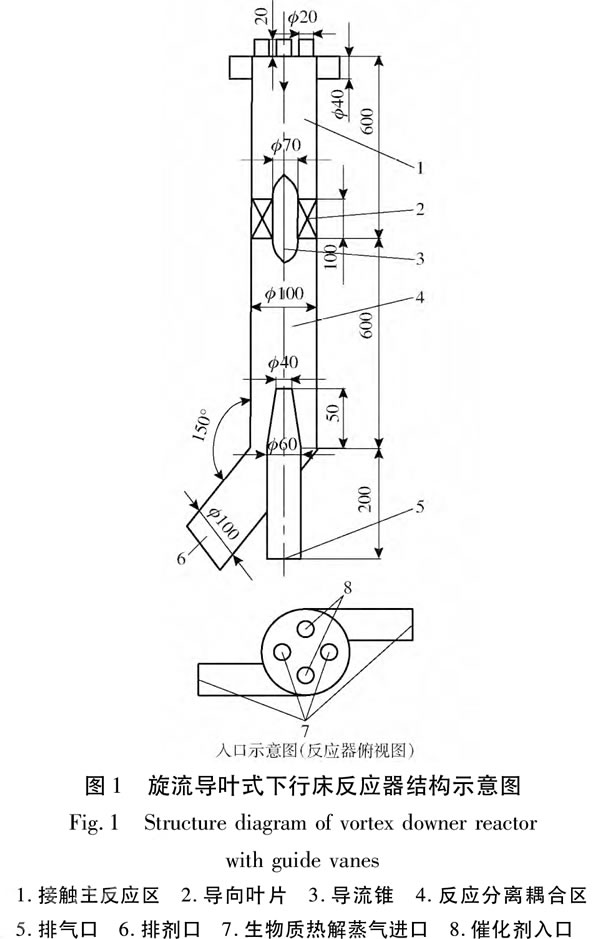

該反應(yīng)器結(jié)構(gòu)如圖1所示,入口到導(dǎo)向葉片上端為接觸主反應(yīng)區(qū),在兩個氣相切向入口的引流作用下,該反應(yīng)區(qū)形成弱旋流場,剪切力和快速更新的相界面強化了熱解氣與催化劑之間的相互接觸,能夠有效提高催化裂解轉(zhuǎn)化率;導(dǎo)向葉片下部到排氣管上端為反應(yīng)分離耦合區(qū),此時因存在大量氣相熱解產(chǎn)物,受到導(dǎo)向葉片的導(dǎo)流造旋作用,在強旋流場內(nèi)主要進行的是各產(chǎn)物和催化劑因密度不同的分離過程,以及少量的催化反應(yīng)和過裂解等副反應(yīng)。

實驗裝置主要由喂料系統(tǒng)、催化劑循環(huán)裝置、反應(yīng)器本體及測量系統(tǒng)4部分組成,如圖2所示。實驗裝置采用有機玻璃材質(zhì)進行冷態(tài)實驗,可以對反應(yīng)器內(nèi)三維速度場及濃度分布進行測量,測量系統(tǒng)利用粒子圖像測速法(Particle image velocimetry,PIV)技術(shù)[21-22]并配置七孔球探針測速系統(tǒng)和PV-6A型顆粒濃度測量儀[23]。

生物質(zhì)催化裂解這種非均相反應(yīng)體系中,兩相接觸效果越好,反應(yīng)進行得越完全,但是時間過長,副反應(yīng)則增多。而催化劑的停留時間分布(Residence time distribution,RTD)是評價反應(yīng)器內(nèi)氣固相間接觸時間的重要參考依據(jù),對于正確把握物料在反應(yīng)器內(nèi)的混合情況和反應(yīng)時間、增加產(chǎn)物收率、提高反應(yīng)選擇性、反應(yīng)器過程強化與放大具有重要意義[24-26]。本文采用高速攝影、脈沖示蹤法結(jié)合圖像灰度化處理技術(shù)對停留時間進行實驗測量[27]。停留時間的具體測量方法為:使用染色劑將部分催化劑進行染色作為示蹤劑,在裝置運行平穩(wěn)后由入口處一次性注入少量示蹤劑,同時在反應(yīng)器出口利用高速攝像機獲取圖像監(jiān)測示蹤劑濃度,然后將其隨時間變化處理為每隔0.025s的逐幀圖像,因采用黑色染色劑,故可采用Matlab將其處理為灰度圖像,從而得到各圖像的像素特征值,即對應(yīng)于出口處各時間點的示蹤劑濃度變化情況,進而最終得到RTD曲線。

停留時間分布函數(shù)指的是在某一停留時間下出口處示蹤劑含量占示蹤劑總量的比值,定義為

2幾何與數(shù)學(xué)模型

2.1幾何模型與網(wǎng)格劃分

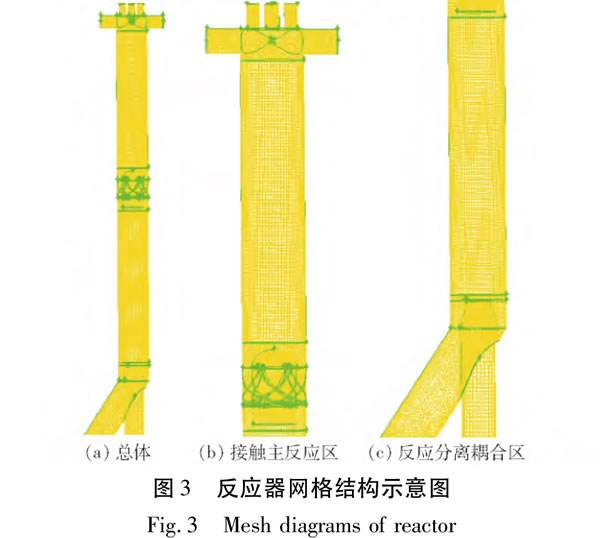

模擬采用的下行床反應(yīng)器的幾何結(jié)構(gòu)如圖1所示,計算坐標(biāo)系采用直角坐標(biāo)系,坐標(biāo)原點設(shè)在接觸主反應(yīng)區(qū)頂端中心,Z軸沿軸向向下。根據(jù)結(jié)構(gòu)化網(wǎng)格優(yōu)于非結(jié)構(gòu)化網(wǎng)格的原則,除入口和導(dǎo)流錐附近區(qū)域結(jié)構(gòu)復(fù)雜采用四面體網(wǎng)格外,反應(yīng)器其余區(qū)域均采用六面體網(wǎng)格,在驗證了網(wǎng)格無關(guān)性基礎(chǔ)上,最終確定網(wǎng)格節(jié)點數(shù)為33萬,圖3是反應(yīng)器網(wǎng)格示意圖。

2.2湍流模型

采用RNGk-ε[28]湍流模型,RNGk-ε模型與標(biāo)準(zhǔn)k-ε模型相比,修正了湍動黏度,考慮了平均流動中的旋轉(zhuǎn)及旋轉(zhuǎn)流動情況,故RNGk-ε模型可以更好地處理高應(yīng)變率及流線彎曲程度較大的流動。

該模型中k和ε的輸運方程分別為

2.3數(shù)值求解和邊界條件

以計算流體力學(xué)軟件Fluent為平臺,使用有限體積法建立離散方程,除壓力梯度項的離散采用PRESTO[29]格式外,控制方程其他各項的離散均采用QUICK差分格式,并采用SIMPLE[30]算法進行數(shù)值求解。在下行床反應(yīng)器內(nèi)氣體與催化劑形成氣固兩相流,并將催化劑視為擬流體,兩相模型選擇混合模型,反應(yīng)器入口設(shè)為均勻速度入口,出口為充分發(fā)展的管流條件,氣固無滑移邊界條件[31],其他參數(shù)設(shè)置如表1所示,其中入口速度和體積分?jǐn)?shù)由實驗測得的物料質(zhì)量流量換算得到。

3計算結(jié)果及分析

3.1模擬結(jié)果準(zhǔn)確性驗證

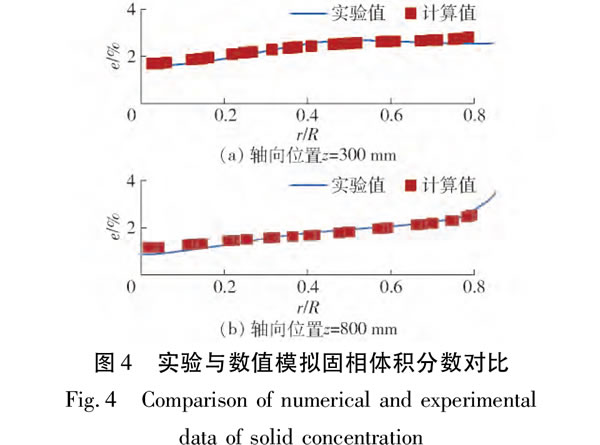

將空氣與催化劑兩相冷態(tài)流場模擬中的固相體積分?jǐn)?shù)計算結(jié)果與利用PV-6A型顆粒濃度測量儀測量結(jié)果進行對比。如圖4所示,圖中r為同一截面以中心位置為圓心的徑向距離,R為半徑,r/R表示徑向不同位置。由圖可見,在z=300mm和z=800mm截面,實驗值與模擬值基本重合,吻合較好。總體來看,模擬結(jié)果與實驗結(jié)果有較好的一致性,證明采用該數(shù)值模擬方法對旋流導(dǎo)葉式生物質(zhì)熱解反應(yīng)器內(nèi)流場有良好的預(yù)測精度。因此在以下的數(shù)值模擬中僅將氣相物質(zhì)改為生物質(zhì)熱解蒸氣,氣相入口溫度為500℃,其他邊界條件等設(shè)置均不改變。

3.2渦旋流動場特性

圖5分別是反應(yīng)器接觸主反應(yīng)區(qū)和反應(yīng)分離耦合區(qū)橫截面的速度矢量分布圖。相同點是速度方向均為順時針,表明反應(yīng)器內(nèi)呈現(xiàn)渦旋流動形態(tài),不同點是z=300mm截面的速度明顯小于z=800mm截面,這與設(shè)計時的初衷也是相符的,接觸主反應(yīng)區(qū)的弱旋流場能夠增強兩相接觸效果,而反應(yīng)分離耦合區(qū)的強旋流場則是為了提高分離效率。

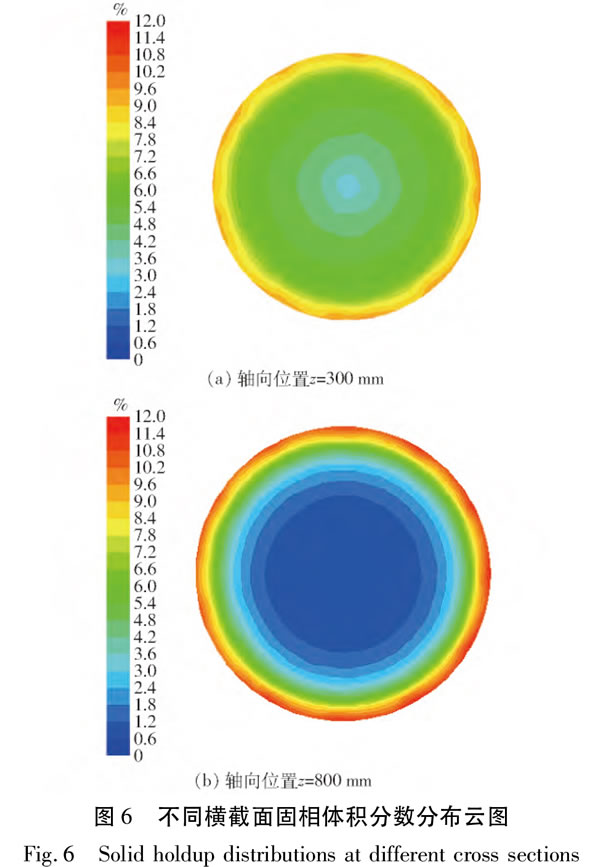

圖6是不同位置截面的催化劑固相體積分?jǐn)?shù)分布云圖。從圖上可以看出,z=300mm截面各部位的固相體積分?jǐn)?shù)梯度較小,說明催化劑從入口進入反應(yīng)器后在氣相湍動以及固相顆粒之間的碰撞接觸作用下迅速擴散到各處,對氣相起到較好的催化作用。到達z=800mm截面時,強旋產(chǎn)生的離心力使各組分因密度不同而逐漸分離,圖上可見催化劑的固相體積分?jǐn)?shù)梯度顯著增大,中心大部分區(qū)域基本為零,具體數(shù)值將在下文中詳細論述。

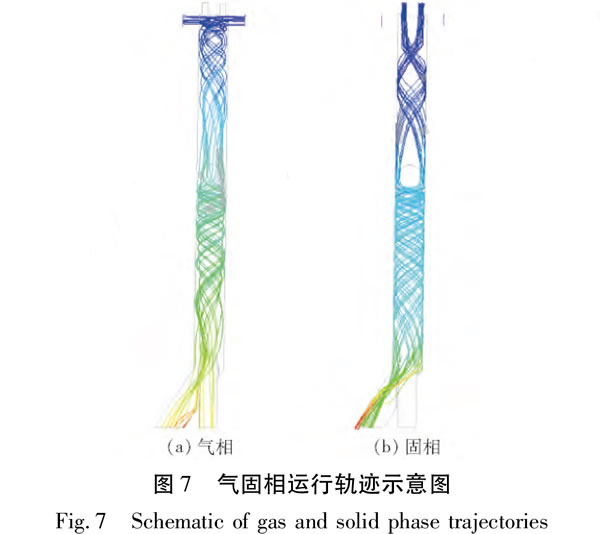

如圖7所示,氣相由切向入口進入反應(yīng)器后形成一定的螺旋下行流,經(jīng)過導(dǎo)向葉片后旋流強度增大且最終由排氣口離開反應(yīng)器,也有少量由排劑口流出。固相催化劑顆粒由軸向入口豎直向下進入后在氣流作用下擴散并下移,經(jīng)過導(dǎo)向葉片后在較強離心力場作用下沿邊壁螺旋下行,最終由排劑口離開反應(yīng)器,實現(xiàn)了催化劑與氣體產(chǎn)物的分離。

3.3顆粒粒徑對固相體積分?jǐn)?shù)分布的影響

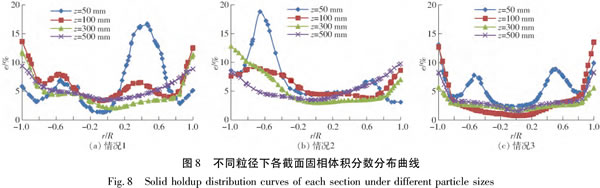

催化劑顆粒粒徑對于其能否有效擴散到反應(yīng)器內(nèi)各處以及反應(yīng)后的分離效果影響非常大。因此將顆粒粒徑為5、10、20μm的算例分別定義為情況1、情況2、情況3,考察顆粒粒徑對固相體積分?jǐn)?shù)分布的影響規(guī)律。

圖8a是5μm粒徑顆粒在反應(yīng)器內(nèi)不同軸向位置截面的固相體積分?jǐn)?shù)分布曲線。由圖可見,催化劑由軸向入口進入反應(yīng)器后z=50mm截面梯度較大,r/R=0.4位置處出現(xiàn)高峰,r/R=-0.5位置處出現(xiàn)區(qū)域小高峰,這是由于該處位于豎直催化劑入口正下方,催化劑聚集程度大,而后跟隨氣流在下移過程中逐漸擴散,梯度有所減小,在弱旋流作用下兩側(cè)邊壁附近濃度高于中間區(qū)域。到達z=500mm截面,即接觸主反應(yīng)區(qū)末端時濃度分布明顯改善,說明顆粒達到了有效擴散效果。

當(dāng)顆粒粒徑為10μm時,由圖8b可見沿軸向梯度固相體積分?jǐn)?shù)逐漸減小,在z=100mm截面已有明顯改善,到達z=500mm截面時催化劑體積分?jǐn)?shù)集中分布在4%~8%之間,梯度明顯減小,達到了較好的均勻擴散效果。

20μm顆粒因粒徑較大,受到的曳力作用也較大,因此從圖8c可見在z=50mm截面催化劑明顯集中在軸向豎直入口正下方以及邊壁附近,與中間部位濃度差別較大,而后催化劑顆粒的分布情況基本相同,都是邊壁附近顆粒集中,中間部位基本為零,這是因為顆粒粒徑最大,所受離心力也最大,即使在弱旋流動下也已呈現(xiàn)出較好的分離效果,且由于顆粒粒徑較大、聚集程度較高,顆粒間的相互碰撞和磨損也最為劇烈。這種現(xiàn)象對于提高反應(yīng)器的整體催化熱解效率是不利的。

選取各軸向截面催化劑體積分?jǐn)?shù)曲線上具有代表性的10個不同位置點計算其不均勻度Mes,公式為

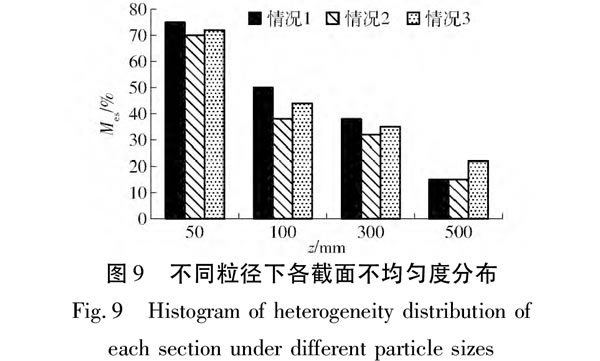

如圖9所示,整體來看,3種催化劑粒徑條件下催化劑的分布都是沿軸向下移不均勻度逐漸減小,但是,從數(shù)值上來看,情況2在各截面的不均勻度分布都低于情況1和情況3,優(yōu)勢明顯。

圖10是3種粒徑催化劑z=800mm截面的固相體積分?jǐn)?shù)分布對比曲線。情況1中催化劑分離效果最差,中間大部分區(qū)域的固相體積分?jǐn)?shù)在2%~4%之間,明顯高于其他兩種粒徑。情況2中在z=800mm截面中心大部分區(qū)域固相體積分?jǐn)?shù)小于2%,僅在r/R>0.8區(qū)域數(shù)值明顯增大。情況3與情況2的不同之處在于其中心大部分區(qū)域的固相體積分?jǐn)?shù)在0~4%之間。綜合圖8、9的分析結(jié)果,當(dāng)顆粒粒徑dp=10μm時催化劑在接觸主反應(yīng)區(qū)達到了較好的均勻擴散效果,保證了與生物質(zhì)熱解蒸氣的充分接觸,最終達到增強催化作用效果的目的,不均勻度在3種粒徑條件下最低;在反應(yīng)分離耦合區(qū)強旋造成的離心力作用下顆粒顯示出較好的分離效果,保證了催化劑與反應(yīng)后的產(chǎn)物快速分離,減少了二次反應(yīng)的發(fā)生,從而能有效提高反應(yīng)轉(zhuǎn)化率。因此dp=10μm為最優(yōu)催化劑粒徑。

3.4劑氣比對固相體積分?jǐn)?shù)分布的影響

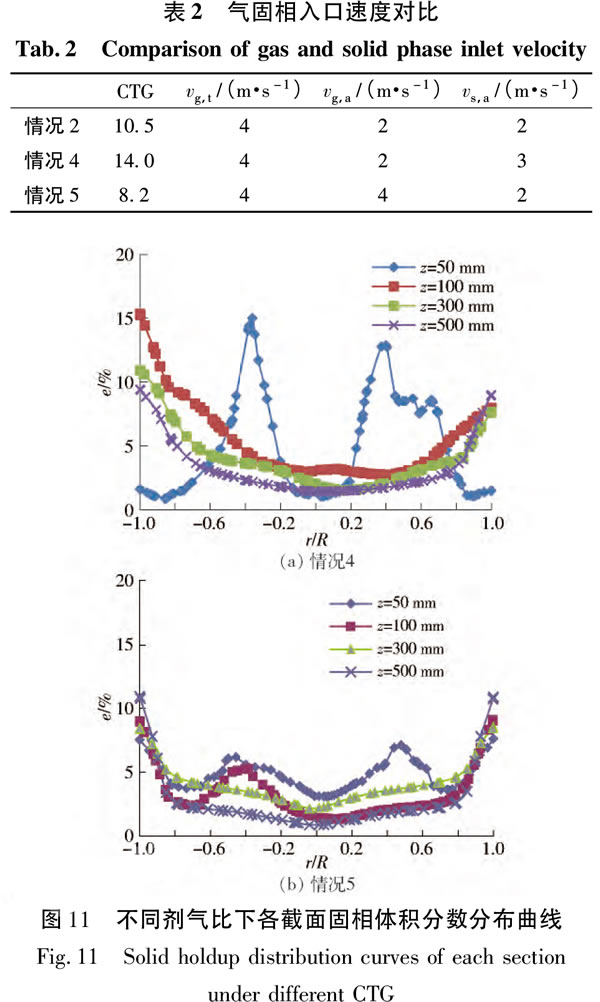

通過改變?nèi)肟跉夤滔嗨俣鹊姆绞絹韺崿F(xiàn)劑氣比(催化劑循環(huán)量與進料質(zhì)量之比,Catalyst to gasratio,CTG)的變化,在情況2的基礎(chǔ)上增加情況4和情況5,劑氣比以及入口氣固相速度如表2所示。

如圖11a所示,由于劑氣比最大,在z=50mm截面可見催化劑明顯集中在軸向豎直入口正下方,在z=100mm和z=300mm截面可見反應(yīng)器內(nèi)由上到下各截面顆粒體積分?jǐn)?shù)梯度不斷減小,在接觸主反應(yīng)區(qū)的弱旋流作用下,分布曲線基本為“U”形。到z=500mm截面時,中心部位的固相體積分?jǐn)?shù)均大于2%,邊壁處約為9.5%。

減小劑氣比時,催化劑受到的曳力作用較小,從圖11b也明顯可見z=50mm截面的固相“雙峰”分布,而后在切向與軸向氣流的湍流擾動作用下,催化劑迅速擴散到各處,濃度梯度減小,到z=100mm截面僅在r/R=-0.4位置處和邊壁處濃度稍高外,其余部位已基本達到均勻分布,在z=300mm截面繼續(xù)得到改善,由于劑氣比小,氣流旋流強度大,在z=500mm截面催化劑顆粒已基本完成分離,中心大部分區(qū)域體積分?jǐn)?shù)低于2%,如前所述,這種情況對催化反應(yīng)不利。

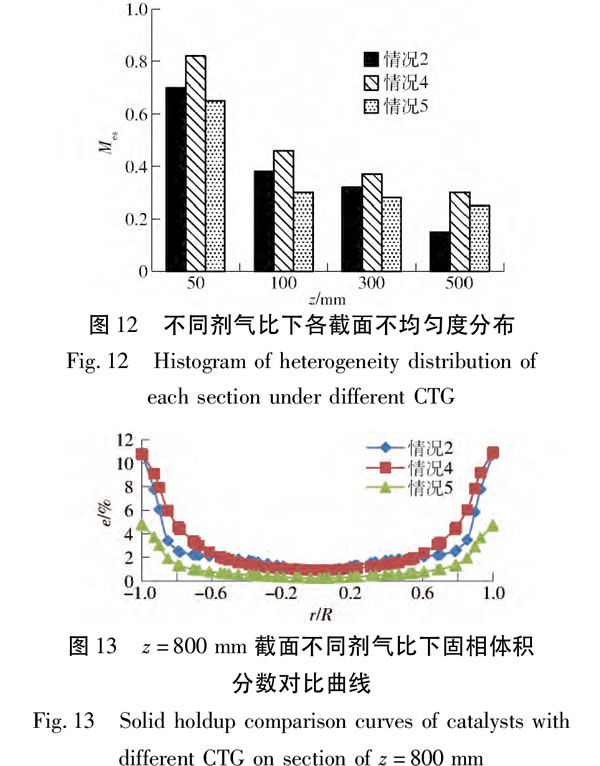

從圖12可見,情況4在各截面不均勻度都明顯高于其他兩種情況,而情況5雖然在z=50mm和z=100mm截面跟其他兩種情況相比有較大優(yōu)勢,但在z=300mm和z=500mm截面不均勻度基本沒有變化,導(dǎo)致最終不均勻度數(shù)值明顯高于情況2。

如圖13所示,不同劑氣比條件下的分離效果都較好,|r/R|<0.8范圍內(nèi)不大于2%,催化劑顆粒集中在0.8<r/R<1范圍內(nèi),且隨劑氣比的增大濃度隨之增大。

綜合上述分析結(jié)果,本文中劑氣比最大(CTG為14.0)時催化劑在接觸主反應(yīng)區(qū)的體積分?jǐn)?shù)梯度較大,不均勻度較高,而劑氣比變小即催化劑活性中心減少,在發(fā)生裂解反應(yīng)時氣體體積仍持續(xù)增加,催化劑的失活程度會變高,單位催化劑上的積炭增多,因此會降低催化劑的催化作用強度,影響理想產(chǎn)物產(chǎn)率,綜合考慮催化劑在熱裂解反應(yīng)中的活性中心數(shù)量和其與生物質(zhì)熱解蒸氣的充分接觸效果兩方面因素,本文的最佳劑氣比為10.5。

3.5停留時間分布特性

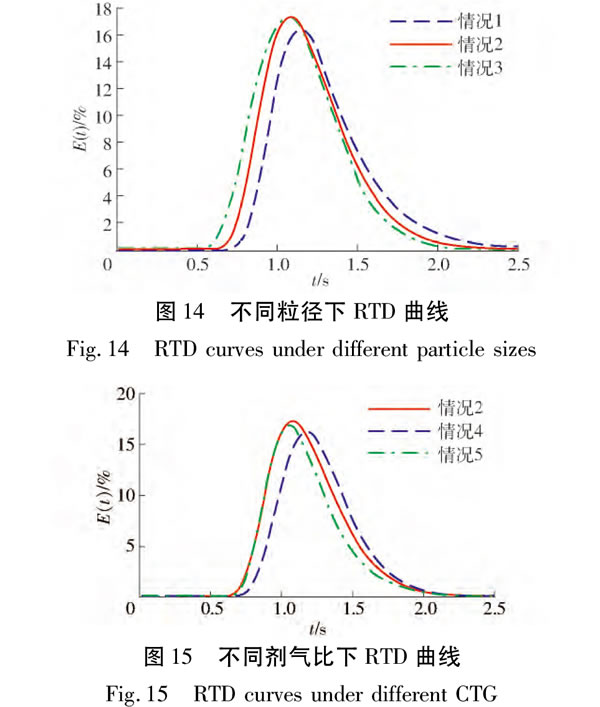

實驗測得不同粒徑催化劑RTD曲線如圖14所示。可以看出,催化劑顆粒RTD曲線呈現(xiàn)平滑的單峰分布,拖尾較小,三者的RTD曲線整體差異小。5μm粒徑顆粒由于粒徑最小,受到氣相曳力作用也最小,因此易被卷入氣流的渦旋運動中,產(chǎn)生顆粒的返混現(xiàn)象,從圖上也可見其停留時間相比另外兩種顆粒最長,但增加的比例很小,并沒有對長周期平穩(wěn)流動造成不良后果。而20μm粒徑顆粒與10μm粒徑顆粒的停留時間分布曲線差別非常小,20μm粒徑催化劑由于在三者中粒徑最大,因此出現(xiàn)被氣流攜帶進入次級流動的可能性也最小,故在圖上可見其停留時間相對最小。

如圖15所示,劑氣比為14.0(情況4)時,催化劑停留時間最長,這是因為劑氣比最大,即催化劑所占比例在三者中最大,因此催化劑顆粒的軌跡分布形態(tài)也最豐富,結(jié)合前述結(jié)果可知該工況下在接觸主反應(yīng)區(qū)已近乎形成催化劑靠近邊壁移動的運移形態(tài),因此催化劑的流程最長,停留時間也最長;劑氣比最小(情況5)時,由于固相體積分?jǐn)?shù)最小,此時氣相運動占主導(dǎo)地位,氣流對于顆粒的作用效果最強烈,催化劑在氣流的沖擊攜帶作用下迅速離開反應(yīng)器,因此其停留時間最短。

對RTD曲線進行分析,獲得了不同工況下催化劑顆粒的平均停留時間,并根據(jù)公式計算得到無因次方差,如表3所示。由表3可知,平均停留時間為1.055~1.235s。對于生物質(zhì)快速催化熱解工藝,催化劑會隨著反應(yīng)的進行而表面積碳導(dǎo)致活性降低,催化劑停留時間較短,有利于補給的新鮮催化劑與生物質(zhì)熱解氣繼續(xù)反應(yīng)。另外,無因次方差對于催化劑顆粒的返混程度能夠進行有效的判斷。從表中可以看出,催化劑顆粒的無因次方差較小,接近于零,說明其流動接近平推流,進一步說明在新型旋流導(dǎo)葉式生物質(zhì)催化熱解反應(yīng)器內(nèi),催化劑的輸運、移出以及補給狀態(tài)良好,能夠滿足生物質(zhì)催化熱解工藝的有序長周期平穩(wěn)運行。

4結(jié)論

(1)旋流導(dǎo)葉式下行床反應(yīng)器的接觸主反應(yīng)區(qū)性和反應(yīng)分離耦合區(qū)均是渦旋流動場,但旋流強度有所不同,接觸主反應(yīng)區(qū)的弱旋流強化了相與相之間的相對速度和相互接觸,能夠提高催化反應(yīng)轉(zhuǎn)化率;催化劑在反應(yīng)分離耦合區(qū)強旋流場的離心力作用下實現(xiàn)了較好的分離效果,能夠減少過裂解等副反應(yīng)。

(2)考察了催化劑粒徑和劑氣比對反應(yīng)器內(nèi)催化劑體積分?jǐn)?shù)梯度分布的影響,研究發(fā)現(xiàn)當(dāng)催化劑粒徑10μm、劑氣比10.5時,反應(yīng)器達到最佳混合與分離效果,研究結(jié)果能夠為工藝參數(shù)設(shè)計提供重要理論參考依據(jù)。

(3)基于脈沖示蹤法對催化劑停留時間分布進行測量的實驗結(jié)果表明,催化劑顆粒RTD曲線呈現(xiàn)平滑的單峰分布,拖尾較小,平均停留時間為1.055~1.235s,滿足快速催化熱解時間要求。催化劑顆粒的無因次方差較小,說明其流動接近平推流,運行過程內(nèi)催化劑的輸運、移出以及補給狀態(tài)良好。

|