|

張安煜1,陳賀2,王東2,呂和武3,儀垂杰1

(1.青島港灣職業技術學院智能制造學院,山東青島266011;2.青島理工大學機械工程學院,山東青島266520;3.山東國舜建設集團有限公司,山東濟南250307)

摘要:針對燒結杯試驗具有較好的模擬性,基于燒結機理和Fluent軟件對燒結過程溫度場進行模擬仿真,并與紅外熱像儀在燒結杯外壁采集的溫度圖像進行比對,驗證了仿真過程的準確性。進一步研究添加不同占比生物質燃料對燒結過程溫度場的影響,仿真結果表明:添加生物質燃料使燒結速度變快,導致燒結料層燃燒帶變寬,同時使燃燒帶最高溫度降低。研究結果對生物質部分替代焦粉的燒結實際生產具有指導作用。

鐵礦燒結過程數學模型自20世紀70年代以來受到了很多關注。Muchi和Higuchi提出了第一個一維(1-D)模型[1],將燒結過程的二維穩態識別為3個不同的區域,分別為燒結礦區、燃燒高溫區、燒結原料區;Young開發了1種一維數學模型[2],詳細研究了燒結床中的傳熱和傳質過程;Yoshinaga等研究了燒結機中的瞬態燒結過程和穩態過程[3];為了確定Ergun方程中壓降和氣體流量之間的關系,1個更全面的燒結模型由Curnming[4]等人提出來,該模型通過1個由微分方程計算的反應因子和8個與礦石有關的反應來描述燒結過程,但在建模傳熱時,只考慮了對流,傳導和輻射都被省略了;最近的燒結模型由Yang等人開發[5],該模型包括使用雙助燃劑模型的輻射傳熱。

龍紅明等人[6]對燒結過程中氣、固兩相之間發生的熱交換方式、物理化學變化等進行了詳細研究與分析,開發了燒結過程熱狀態模型;中南大學范曉慧等人[7]以燒結理論為基礎,設計開發了燒結料層溫度模擬系統;浙江大學趙加佩[8]對鐵礦燒結過程進行了詳盡地數學描述,并詳細介紹了燒結模型的關鍵子模型和數值求解方法。本文在以上研究基礎上,引入生物質燒結作為燒結數值模擬仿真的研究對象,通過仿真與實驗相結合的方式,研究添加生物質對燒結溫度場的影響。

1燒結杯試驗

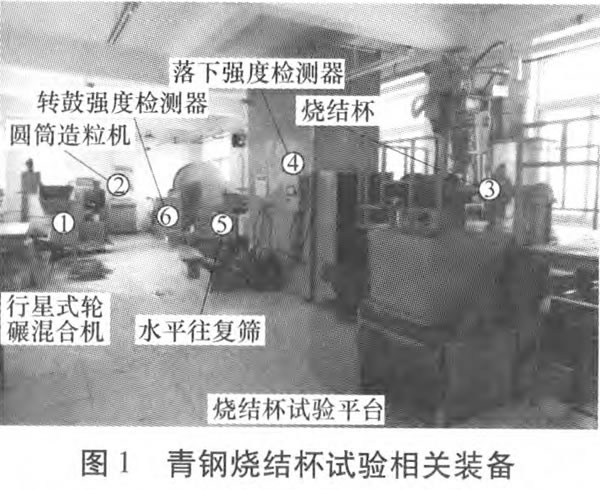

燒結杯試驗主要是為了模擬一定燒結條件而進行的鐵礦燒結試驗,其試驗裝備如圖1所示,主要是由燒結杯、點火裝置、抽風裝置組成。通過燒結杯試驗,可進行鐵礦燒結新原料、新工藝的研究,用以提高燒結礦的產量和質量。燒結杯試驗是在完全模擬實際生產條件下進行鐵礦燒結,其配料方案、燒結原料的中和時間、混勻時間、制粒時間等均與實際生產條件保持一致。區別于燒結機連續生產的特點,燒結杯通過DSC系統可實現燒結主要參數的檢測和控制,使燒結過程“可視化”,具有較好的模擬性,便于研究人員對燒結過程建立相關數學模型,并進行仿真分析。

2燒結杯模型建立

2.1網格劃分

以青鋼燒結杯實驗室中的燒結杯為原型,將尺寸為∅300mm×700mm圓柱體的幾何模型作為計算區域,因為燒結杯的模型結構較為簡單,具有明顯的幾何特征,在ICEM軟件中采用非結構化網格對計算區域進行網格劃分。網格模型如圖2所示,共有837900個單元,2537325個面,861792個節點。將劃分好網格的燒結杯模型導人Fluent軟件中,選擇維度為“3D”、精度為“雙精度”,并設置網格質量不存在負體積。

2.2物料定義及化學反應機理設置

2.2.1定義燒結物料

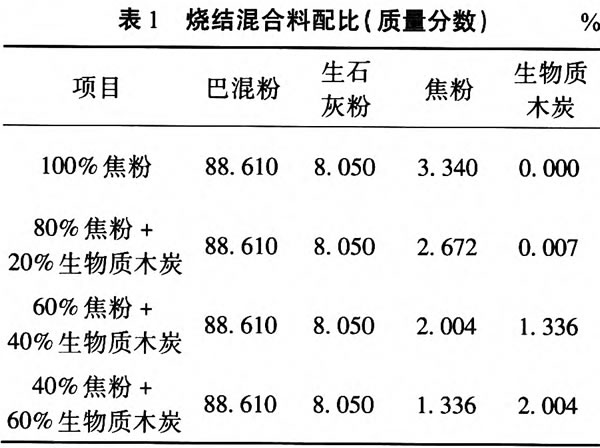

模擬所用物料的配比及其化學成分均取自青鋼實際生產現場,而實際配料方案中含有多種不同的礦粉、燃料、溶劑,對仿真模型進行了合理簡化:只考慮巴混粉1種礦粉、焦粉和不同替代占比的生物質木炭構成混合燃料、生石灰粉1種溶劑,其配料方案如表1所示。在Fluent軟件的“材料面板”中按配比創建巴混粉、生石灰粉、焦粉、生物質木炭組成的混合料,其中比熱容等中間參數以實測值為準。

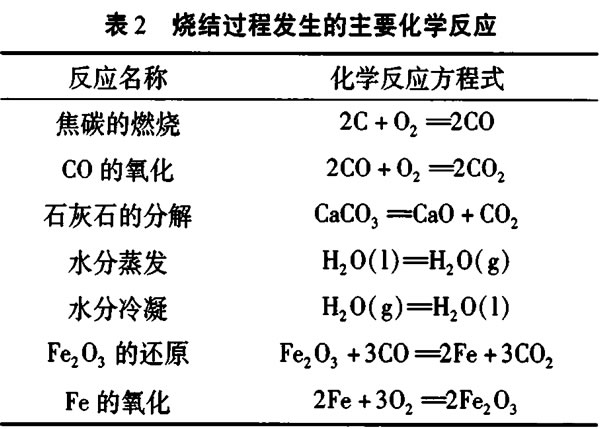

2.2.2設置化學反應機理

根據對化學反應模型的分析,利用反應動力學方程中各時間段反應物和生成物的消耗速率,在Fluent軟件中分別將O2、CO2、CO、SO2、H2O的生成消耗速率以源項的形式添加到組分輸運方程,并通過“UDF”定義方程表達式,然后在氣固能量方程中進行計算。選取燒結反應過程中對反應速率影響較大的主要化學反應,忽略次要化學反應,如表2所示。燒結過程中的礦物融化調用“Solid Mixture=Melt Mixture”命令,礦物凝固調用“Melt Mixture=Solid Mixture”命令。

2.3邊界條件的參數設定

2.3.1壓力入口邊界條件的設定

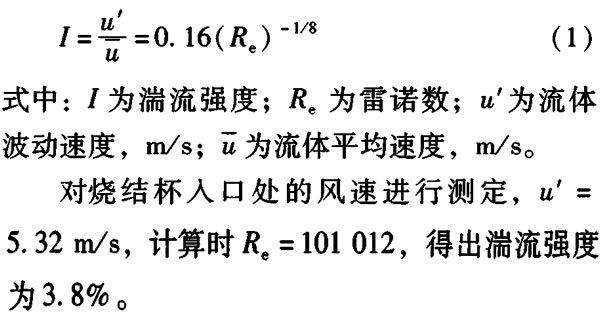

燒結人口處的操作壓力為大氣壓,人口邊界上的壓力為表壓,該邊界值指相對于操作壓力的大小,因此壓力入口邊界值設為0。由于燒結過程分為3個階段:點火、保溫和抽風燒結階段。設定:0≤t≤120s為點火階段,人口溫度Ts=1386K,抽風負壓為9kPa;120s≤t≤160s為保溫階段,人口溫度Ts=786K,抽風負壓為11.5kPa;160s≤t為抽風燒結階段,入口溫度Ts=300K,抽風負壓為11.5kPa。其他參數如水力直徑和湍流強度分別測定,燒結杯仿真模型屬于規則圓管流道,其水力直徑即燒結杯直徑為0.3m;湍流強度,表示流體的波動速度與平均速度的比值,即流體在抽風負壓下橫向串流的能力,由經驗公式(1)給出:

2.3.2壓力出口邊界條件的設定

燒結出IZl處的壓力隨燒結階段的不同而改變,當處于點火階段時為9kPa,當處于燒結階段時為11.5kPa。設定0≤t≤120s為點火階段,出口溫度Tf=300K;120s≤t≤160s為保溫階段,出口溫度Tf逐漸升高,取其平均值正=453K,抽風負壓為11.5kPa;160s≤t為抽風燒結階段,出口溫度同樣不斷升高,取其平均值Tf=628K,抽風負壓為11.5kPa。在抽風燒結階段結束時,燒結出口瞬時溫度砟大于800K,取其多組實驗的平均值瓦=825K。水力直徑和湍流強度的值與入口處相同,分別為0.3m、3.8%。

2.3.3壁面邊界條件的設定

分析燒結杯中的流體流動為不存在壓力梯度、不存在繞流和彎曲流動、具有高雷諾數,因此采用標準壁面函數處理方法。

2.3.4多孔介質條件的設定

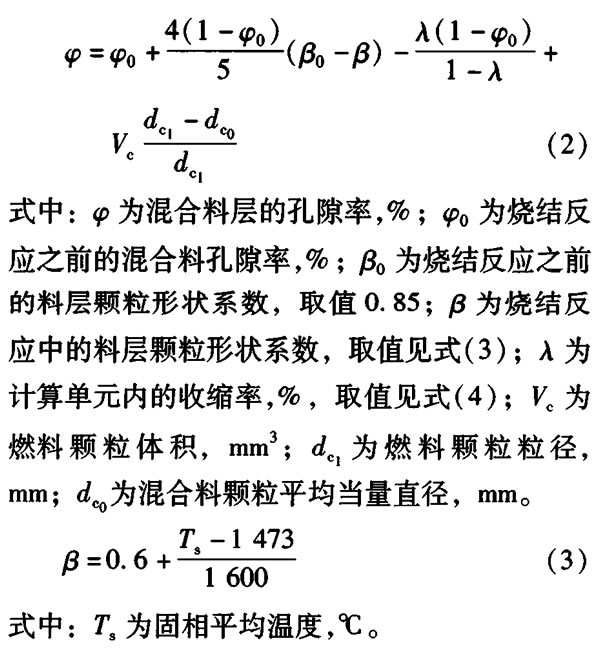

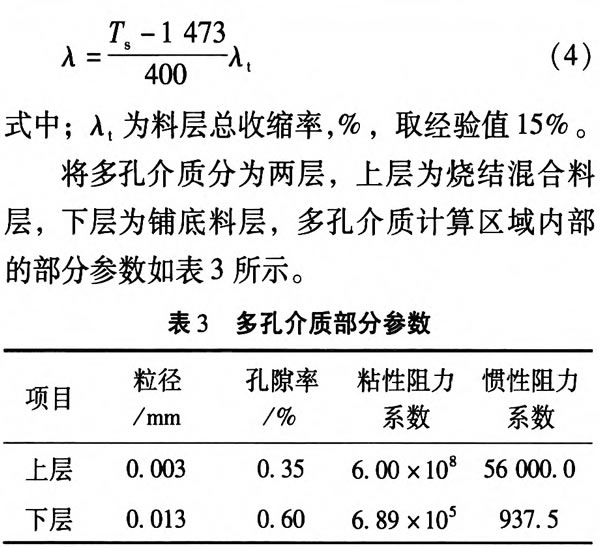

燒結過程的料層收縮現象主要誘因:料層在高溫熔融狀態下液相受重力向下部料層浸潤,此過程僅發生在料層燃燒帶。料層收縮影響燒結料多孔介質模型的孔隙率和平均當量粒徑,燒結數值建模的混合料層孔隙率計算公式[9]:

因為燒結過程機理復雜且其仿真計算量較大,故采用SIMPLEC算法來提高計算速度;燒結杯模型網格類型為非結構四面體網格,該網格質量較佳,而采用二階迎風格式求解方法,可提高模型精度和穩定性。

3仿真結果分析

3.1常規燒結料層溫度場模擬

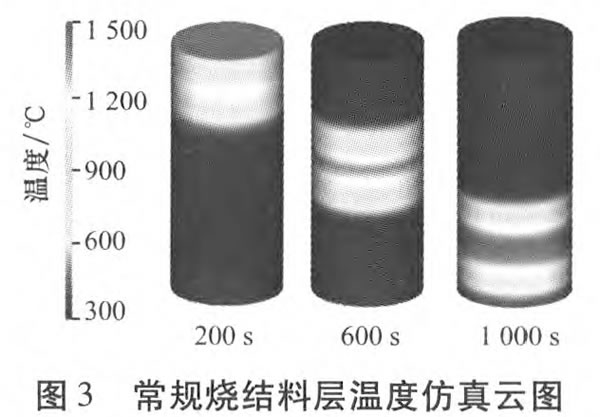

將常規燒結所用的參數代人燒結杯計算模型中,基于有限元體積法求解完成后,采用Fluent軟件強大的后臺處理功能對求解出的數據進行圖像化顯示和處理。整個常規燒結過程持續20min左右,選擇混合料在燒結杯燒結過程中200、600、1000s時刻的溫度仿真云圖如圖3所示。

從圖3可看出:在抽風燒結的作用下,隨著時間的推移,燒結過程自上而下進行,表現為燒結料層最高溫度(燒結燃燒帶)在燒結杯中的位置逐漸向下移動,且燒結燃燒帶的厚度不斷增大,導致燒結料層的最高溫度不斷升高,且最高溫度可達到1500℃左右。

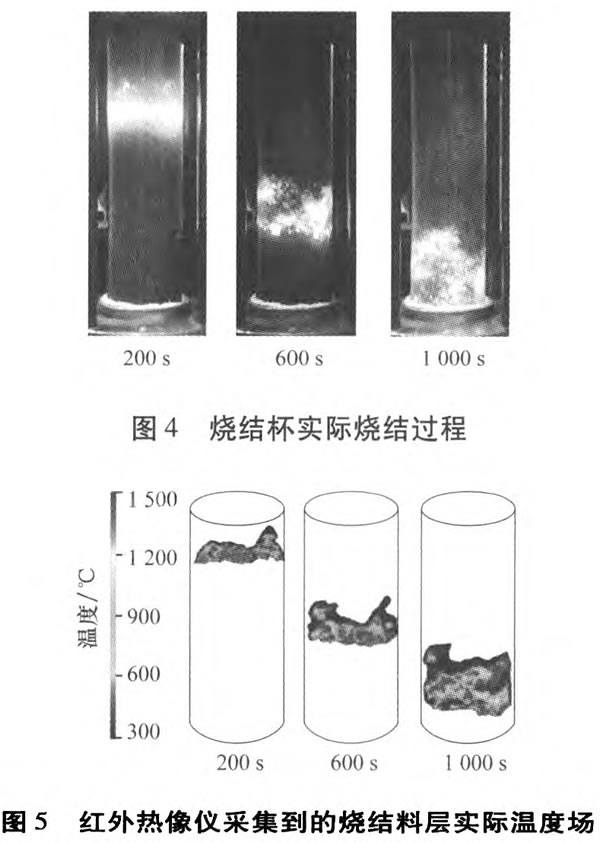

為了驗證仿真過程的準確性,在燒結杯實驗室進行常規燒結試驗,實際燒結過程如圖4所示;利用紅外熱像儀采集到的燒結料層溫度場如圖5所示。發現燒結料層實際溫度場與仿真溫度場的變化趨勢相吻合,亦呈現出燒結料層燃燒帶厚度增加、料層最高溫度不斷升高的趨勢,驗證了燒結過程溫度場模擬仿真的正確性。

3.2生物質燒結料層溫度場模擬

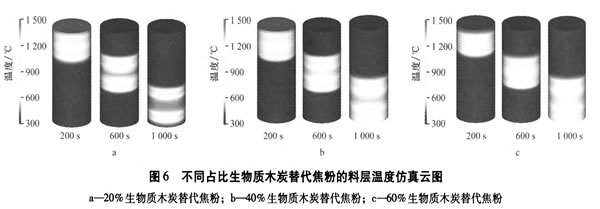

將不同占比的生物質木炭替代焦粉燃料所用的參數代人燒結杯計算模型中,求解完成后,得到的溫度仿真云圖如圖6所示。從圖6可看出:不同占比的生物質木炭替代焦粉燃料后,隨著生物質燃料占比的提高,燒結料在200、600、1000s時刻處的燃燒帶厚度逐漸增大,但在每個時刻處的最高溫度卻逐漸降低。

理論分析認為燒結燃燒帶厚度增大的主要原因是生物質木炭與焦粉相比燃燒性好,燃燒速率快,導致燒結燃燒前沿速率變快,進而導致整個燒結燃燒帶厚度變寬。燒結料層最高溫度逐漸降低是因為燃燒速率快,燒結料層的傳熱速率會低于燒結料層的燃燒速率,導致燃燒產生的熱量并未完全傳遞給燒結料層,便在抽風狀態下被冷風帶走,故燒結燃燒帶的料層溫度逐漸降低。

4結論

(1)基于有限元體積法對燒結料層溫度場進行模擬仿真,對比模型仿真結果和紅外熱成像儀的實際檢測結果,驗證了燒結杯溫度場模擬仿真的正確性。

(2)對3組生物質燃料部分代替焦粉的燒結過程溫度場進行仿真分析,結果表明:隨著生物質燃料替代占比的提高,燒結料層中的燃燒帶厚度逐漸增大,料層最高溫度卻逐漸降低。

(3)研究結果對生物質燃料部分代替焦粉的燒結實際生產具有一定的指導作用。

|