|

林顯納,吳永明

(廣東工業大學機電工程學院,廣東廣州510006)

摘要:為了提高生物質氣化熱電聯產系統(BGCS)的發電效率和熱能利用效率,采用兩種發電設備串聯構建一種梯級能量利用的BGCS系統,設計了燃氣輪機(GT)-蒸汽螺桿膨脹機(SSE)組成的BGCS系統和蒸汽輪機(ST)-有機朗肯循環(ORC)螺桿膨脹機組成的BGCS系統等兩個系統方案。以生物質固定床氣化爐為例及1MW發電量為目標,應用Cycle-Tempo熱力學仿真軟件建立兩個系統方案的熱力學仿真模型,比較兩個方案的綜合效率、發電效率、火用效率、相對一次能耗節約率和CO2減排量。仿真計算和熱力學性能分析的結果表明:兩個方案均具有很好的相對一次能耗節約率和環境友好性,但GT-SSE熱電聯產系統在綜合效率、發電效率、火用效率等方面比ST-0RC熱電聯產系統好。

引言

生物質氣化爐將生物質資源通過高溫熱解氣化技術生成為生物質氣化氣,其中的可燃氣體成份包括CO、H2、CH4和一些焦油。生物質氣化技術可以將生物質充分氣化,避免了生物質直燃產生的燃燒不充分和煙氣大等缺點,是一種清潔高效的生物質資源能源化利用方式[1]。生物質氣化熱電聯產系統(Biomass Gasification Cogeneration System,BGCS)則是利用生物質氣化氣進行發電,能源利用率高,是未來生物質能源推廣應用的主要方向。與天然氣相比,生物質氣化氣具有熱值低、灰塵雜質多、焦油多和氣體溫度高等特點,對發電設備的要求高。如何設計BGCS系統的方案、選用合適的發電設備、提高發電效率,是困擾BGCS系統推廣應用的一個復雜的技術經濟問題。

本文選用生物質固定床氣化爐為例,以1MW發電量為目標,應用熱力學建模軟件Cycle-Tempo系統建立BGCS系統的仿真模型。采用兩種發電設備串聯構建一種梯級能量利用的BGCS系統,分別建立了燃氣輪機(GT)-蒸汽螺桿膨脹機(SSE)組成發電系統和蒸汽輪機(ST)-有機朗肯循環(ORG)螺桿膨脹機組成發電系統等兩個實例模型,分析不同的BGCS系統方案的熱力學性能,為BGCS系統的方案優化設計提供參考。

1生物質氣化熱電聯產系統的兩種方案

1.1生物質氣化發電方式

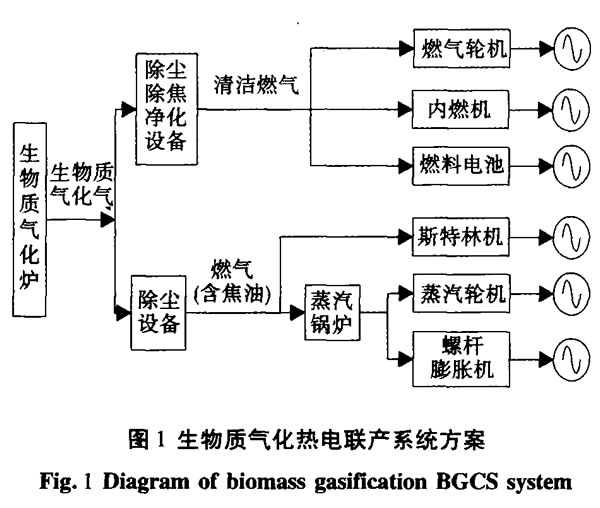

利用生物質氣化氣發電的方式主要有兩種,一是將生物質氣化氣通過除塵除焦油技術進行凈化,然后采用內燃機、燃氣輪機等發動機來驅動發電機發電,稱為燃氣發動機方式;二是在蒸汽鍋爐中直接燃燒生物質氣化氣生產高壓蒸汽,驅動蒸汽輪機、螺桿膨脹機等發動機來發電,稱為蒸汽發動機方式。

圖1為6種生物質氣化發電系統方式。目前用于生物質氣化熱電聯產系統商用運行的發動機主要是燃氣輪機[2-3]、內燃機[4]、蒸汽輪機[5]和螺桿膨脹機[6],而燃料電池[7]和斯特林機[8]兩種方式還處于試驗階段。這些文獻中都是采用單級單發動機方式設計BGCS系統。

由于單獨采用一種發動機的發電效率普遍較低,為了提高整體發電效率,將兩種發電方式進行梯級串聯組合,第一級采用燃氣輪機、內燃機、蒸汽輪機等發動機設備發電之后,輸出的低位余熱給第二級發電設備,余熱發電設備一般采用蒸汽螺桿膨脹機或ORC螺桿膨脹機。按照發電量1MW的要求,設計兩種不同發動機設備梯級組合的BGCS系統方案,進行建模、仿真和對比分析,并討論兩種系統方案的優缺點。

1.2燃氣輪機-蒸汽螺桿膨脹機BGCS系統(方案一)

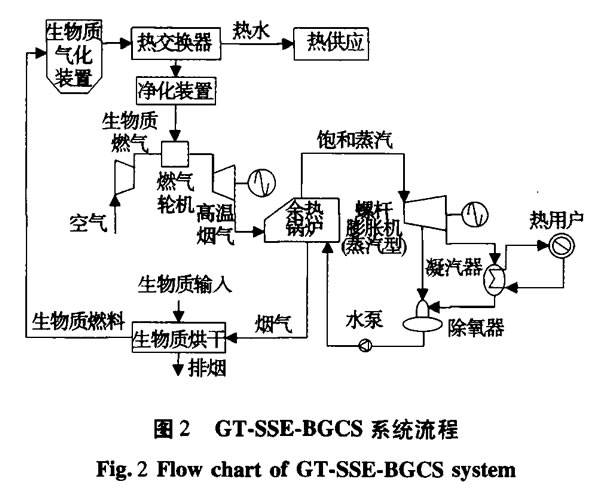

采用Capstone公司發電功率為950kW的C1000LP微型燃氣輪機作為生物質氣化熱電聯產系統的第一級發動機,利用燃氣輪機排放的高溫煙氣通過余熱鍋爐生產0.6MPa的飽和蒸汽,驅動第二級的發電功率為112kW開山牌KSGe286150型蒸汽螺桿膨脹機,實現兩級聯合發電,能夠提高BGCS系統的總體發電效率。該方案簡稱為GT-SSE-BGCS系統,其系統流程如圖2所示。

1.3蒸汽輪機-ORC螺桿膨脹機BGCS系統(方案二)

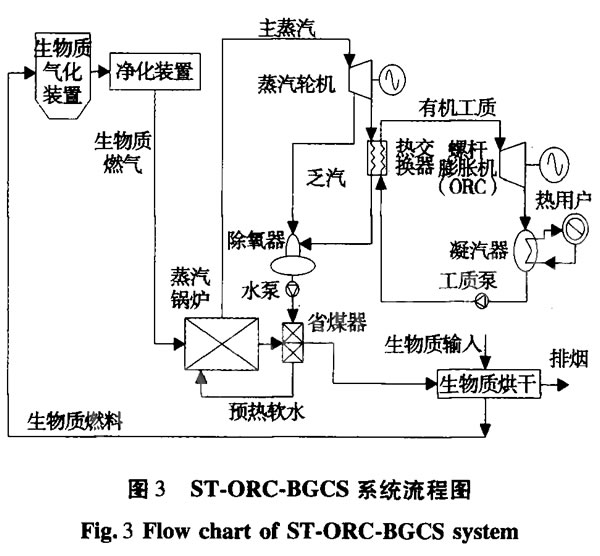

生物質氣化氣直接作為蒸汽鍋爐的燃料燃燒,生產3.83MPa的蒸汽帶動青能動力公司的發電功率為700kW的B0.7背壓式蒸汽輪機發電,利用蒸汽輪機排放的高溫蒸汽,通過換熱器生產100℃的飽和有機工質(R245fa),驅動發電功率為316kW的開山牌KE450-95V-2-50型ORC螺桿膨脹機,利用余熱發電。該方案簡稱為ST-ORC-BGCS系統,其系統流程如圖3所示。

2生物質氣化熱電聯產系統建模

2.1生物質氣化設備的建模

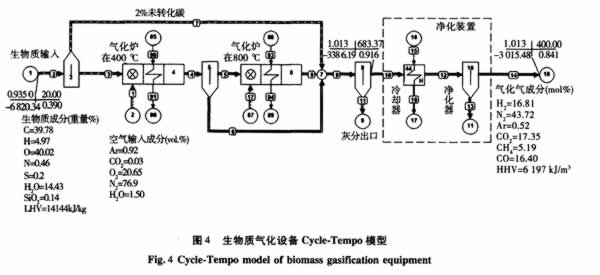

生物質氣化設備由生物質氣化爐和凈化裝置組成。生物質氣化爐的結構和類型較多,選用上吸式固定床生物質氣化爐為例進行研究,其生物質氣化設備Cycle-Tempo模型如圖4所示,該模型包含了生物質氣化爐的模擬以及凈化裝置的模擬。生物質氣化爐由兩個氣化器模塊組成,用于模擬氣化爐內在熱解區400℃處發生的熱解反應和在還原區800℃處發生的氣化反應。以空氣作為氣化劑,從氣化爐輸出的氣化氣通過凈化裝置凈化后,可以通過氣體成份分析得到各種氣體的比例以及氣體的高位熱值。

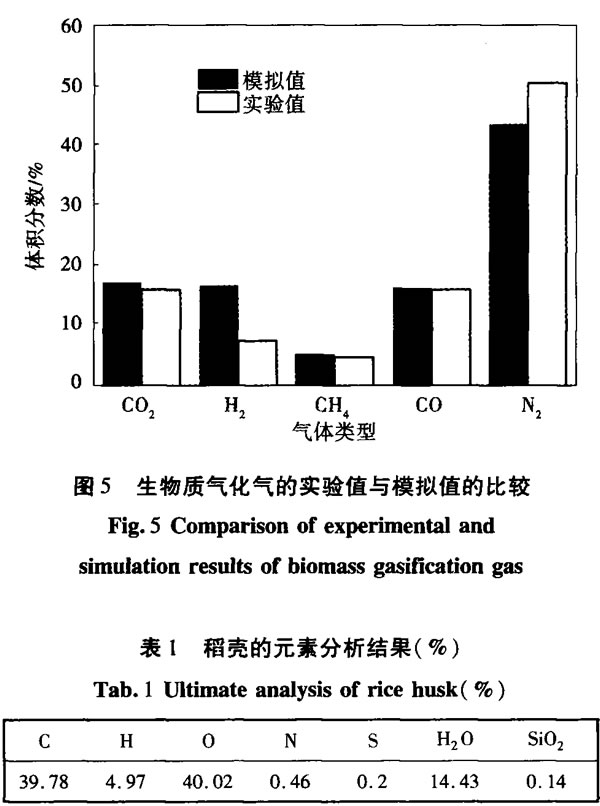

為了驗證所建立的生物質氣化設備Cycle-Tem-po模型,參考文獻[9]的原料成分和實驗結果,生物質原料為稻殼,其元素分析如表1所示。稻殼的低位熱值為14144kJ/kg,稻殼輸入量為1400kg/h。通過Cycle-Tempo模擬,稻殼氣化氣成份的實驗值和模擬值的比較如圖5所示,CO2、CH4、CO、N2體積分數的模擬值與實驗值基本一致,而H2體積分數的模擬值明顯大于實驗值,原因是因為在吉布斯自由能最小化的化學平衡下,CnHm含量幾乎為零,因此模型中未考慮CnHm,遵循H元素平衡和化學平衡,所以H2體積分數的模擬值高于實驗值。綜上,利用Cycle-Tempo建立的生物質氣化設備模型與現實設備相符,具備適用性。

2.2 GT-SSE-BGCS系統建模

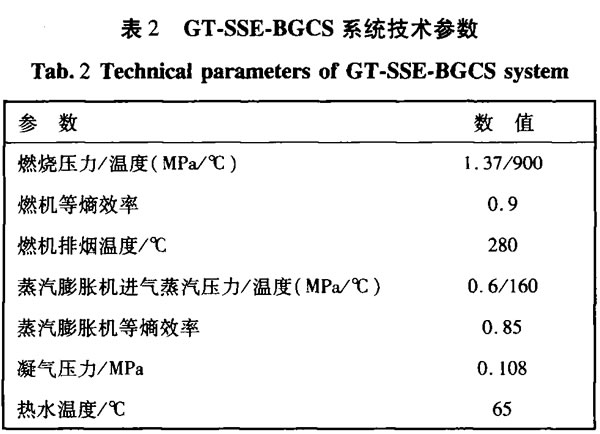

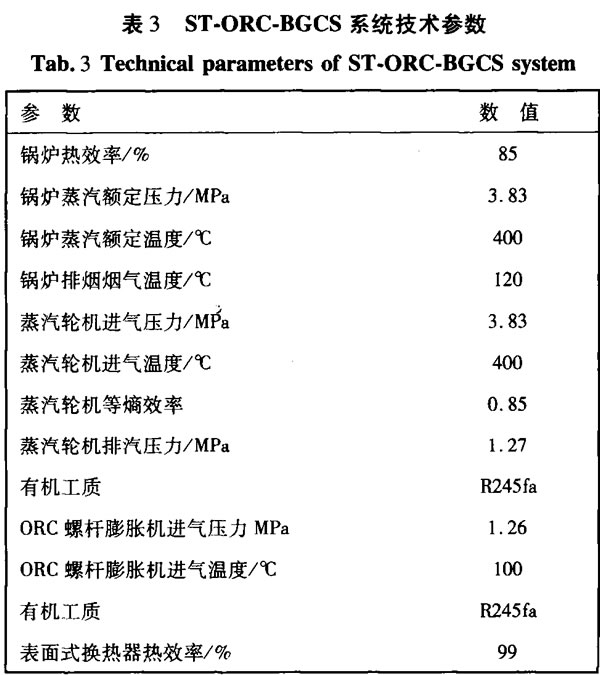

GT-SSE-BGCS系統由生物質氣化設備、燃氣輪機發電系統、余熱鍋爐、蒸汽螺桿膨脹機發電系統、供熱系統和生物質干燥系統組成。系統中主要設備的技術參數如表2所示。根據各設備的參數,建立GT-SSE-BGCS系統Cycle-Tempo模型,如圖6所示。

在圖6的模型中,從生物質氣化爐直接輸出的生物質氣化氣具有較高的溫度,在除塵除焦的凈化處理過程中,利用熱交換器生產熱水,供熱用戶使用。凈化之后的生物質氣化氣,增壓到1.37MPa,供應950kW的微型燃氣輪機發電系統發電。

燃氣輪機排出的煙氣可達280℃,通過余熱鍋爐生產0.6MPa的飽和蒸汽,匹配發電功率為112kW的蒸汽螺桿膨脹發電系統,實現兩級聯合發電,提高生物質氣化發電系統的總體發電效率。

蒸汽螺桿膨脹機排出的乏汽可達101℃,通過冷凝器生產出65℃的熱水,供熱用戶使用。

余熱鍋爐排出的煙氣在150℃左右,利用高溫煙氣對生物質原料進行干燥,不但有利于提高生物質氣化強度,也使系統能夠適應高含水率的生物質原料,提高系統的總熱效率。GT-SSE-BGCS系統從燃氣輪機發電系統、蒸汽膨脹機發電系統到烘干系統,遵循“溫度對口、階梯利用”的設計思想,可以更好地提高能源的利用效率。

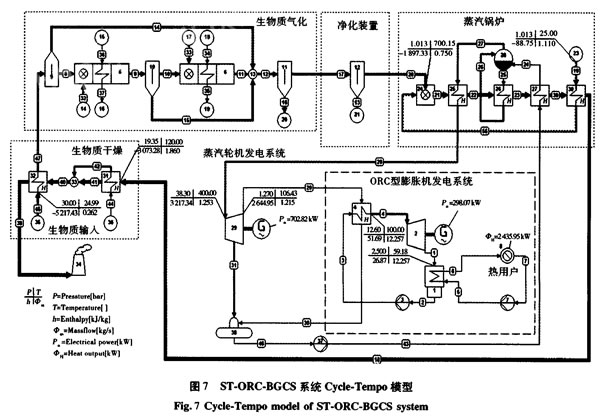

2.3 ST-ORC-BGCS系統建模

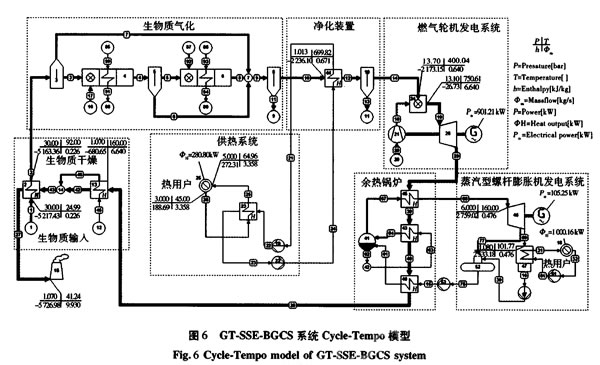

ST-ORC-BGCS系統由生物質氣化設備、蒸汽輪機發電系統、ORC螺桿膨脹機發電系統和生物質原料干燥系統組成,系統中主要設備的技術參數如表3所示。根據各設備的參數,建立ST-ORC-BGCS系統Cycle-Tempo模型,如圖7所示。

在圖7的模型中,生物質氣化氣進行除塵處理后即可作為蒸汽鍋爐燃料,用于生產額定壓力為3.83MPa的過熱蒸汽,帶動700kW的背壓式蒸汽輪機發電系統發電。蒸汽輪機的排氣壓力為1.27MPa,溫度可達110℃,可通過換熱器生產100℃的飽和有機工質(R245fa),驅動316kW的ORC螺桿膨脹機用于余熱發電。有機朗肯循環螺桿膨脹機排出的尾氣溫度達60℃,可用冷凝器換熱供給熱用戶使用。同時,蒸汽鍋爐排煙溫度在120℃左右,可用于生物質原料烘干,提高系統的總熱效率。

3生物質氣化熱電聯產系統的熱力學性能分析

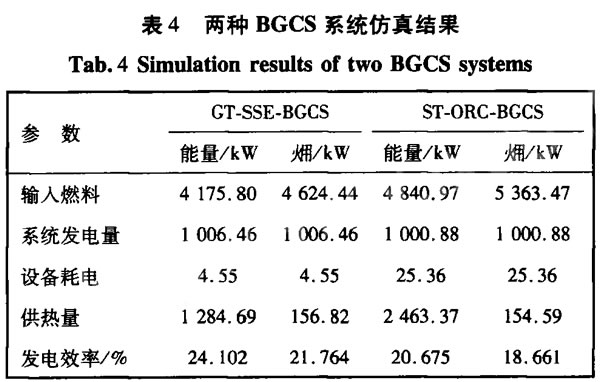

針對建立的兩種BGCS系統模型,根據給定發電量1MW為目標,生物質燃料的輸入量分別為0.8136和0.9432t/h,根據燃料完全燃燒的空燃比輸入燃氣輪機和蒸汽鍋爐空氣量,對兩種BGCS系統進行仿真計算。由于Cycle-Tempo軟件中已包含各種設備模型的質量平衡方程和能量平衡方程,無需用戶自己建立,輸入參數運行BGCS系統模型進行仿真計算,得到兩種BGCS系統的仿真結果,如表4所示。

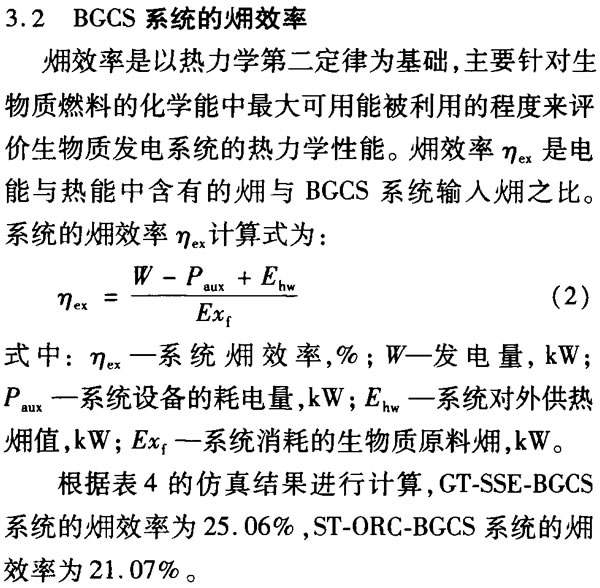

由于兩種BGCS系統為熱電聯產系統,將按熱電聯產系統的熱力學評價標準來評價系統,采用熱電聯產系統綜合效率、炯效率、相對一次能耗節約率、CO2減排量等作為評價指標,對兩種BGCS系統進行熱力學性能評價。

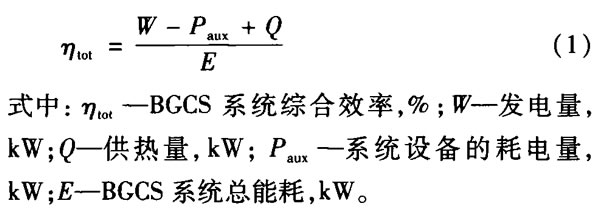

3.1 BGCS系統的綜合效率

熱電聯產系統綜合效率ηtot是以熱力學第一定律為基礎,體現熱電聯產系統能量利用效率的評價指標。ηtot為用戶可利用能量之和與熱電聯產系統總能耗的比值。

根據表4的仿真結果進行計算,GT-SSE-BGCS系統的綜合效率為54.75%,ST-ORC-BGCS系統的綜合效率為71.04%。

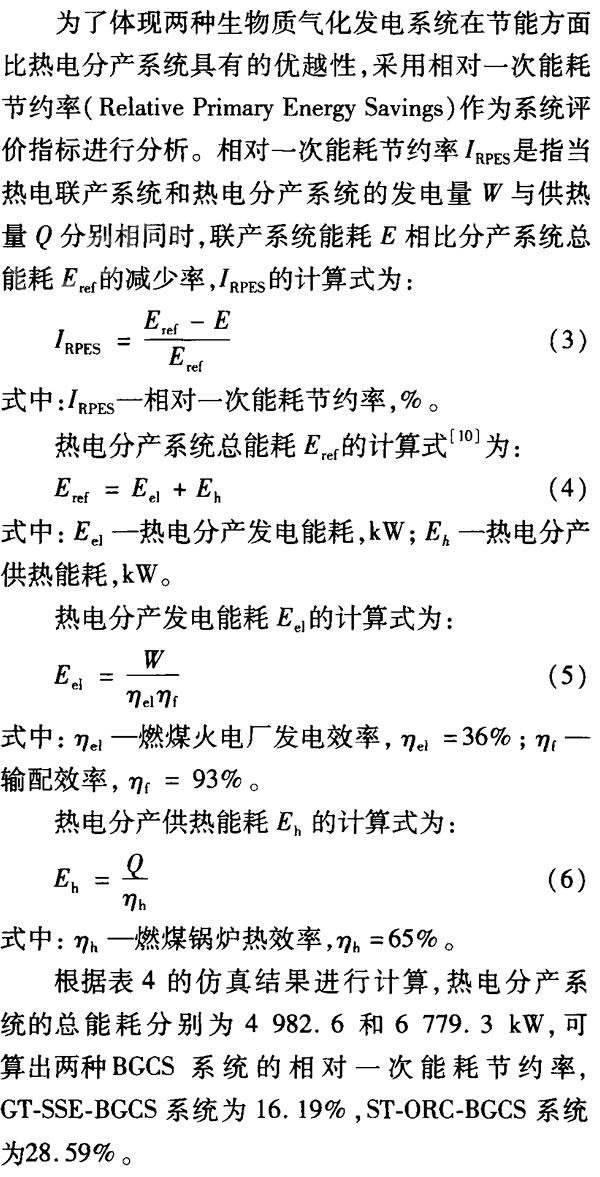

3.3 BGCS系統的相對一次能耗節約率

3.4 BGCS系統的CO2減排量

由于傳統的熱電聯產系統通常采用天然氣為燃料,在這里將天然氣熱電聯產系統作為基準來分析比較BGCS系統的CO2減排量。

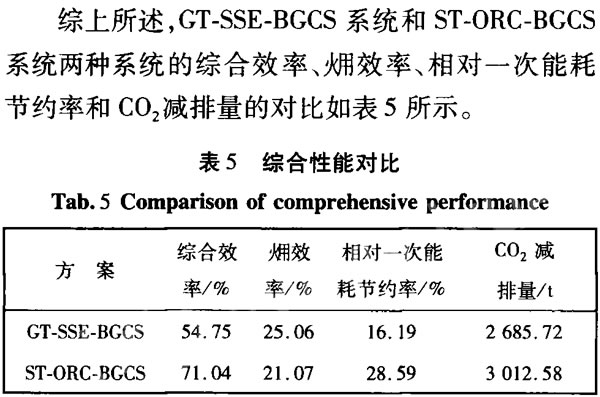

兩種BGCS系統年運行時間按6000h計,每年消耗生物氣化氣熱量分別為49712.65和57629.45GJ,若采用天然氣為燃料,則兩種熱電聯產系統的天然氣消耗量M的計算式為:

由于天然氣的主要成為為甲烷,因此1m3天然氣燃燒約產生1m3CO2,約1.9kg。從整個生命周期來說,生物質能對全球CO2的貢獻基本為零。所以GT-SSE-BGCS系統和ST-ORC-BGCS系統的CO2減排量分別為2685.72和3012.58t。

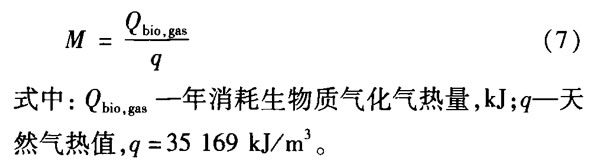

3.5綜合性能的分析與比較

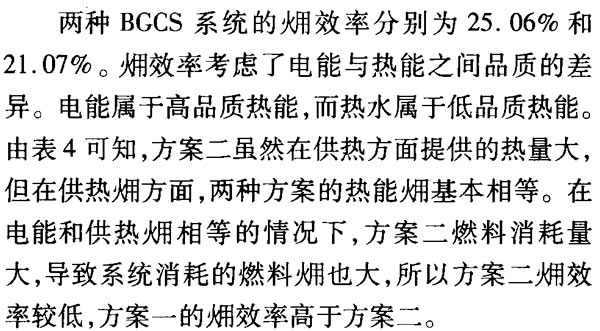

根據表4的仿真結果可知,兩種BGCS系統的發電效率分別為24.102%和20.675%,主要是因為方案一的燃氣輪機發電效率比方案二的蒸汽輪機高,且沒有蒸汽鍋爐中損失的高品位熱值,所以GT-SSE-BGCS系統的發電效率比ST-ORC-BGCS系統高。

在輸人燃料方面,兩種BGCS系統的生物質燃料輸入值分別為0.8136和0.9432t/h。年運行時間按6000h計,方案二的ST-ORC-BGCS系統比方案一的GT-SSE-BGCS系統多消耗生物質原料777.6t。這是因為方案二中的蒸汽輪機效率較低,蒸汽鍋爐損失了燃料中的部分高品位熱值,所以方案二生物質燃料消耗量大。

兩種BGCS系統的綜合效率分別為54.75%和71.04%。方案一由于余熱鍋爐的排煙溫度高的原因,損失了較大部分熱量;而方案二除了蒸汽鍋爐損失的熱量,其余熱量都用于驅動發動機帶動發電機發電和冷凝供熱。綜合效率考慮的是能源“量”的利用情況,所以方案二的系統綜合效率比方案一高。

兩種BGCS系統的相對一次能耗節約率分別為16.19%和28.59%,兩種BGCS系統都體現出熱電聯產系統比熱電分產系統的優越性。

在系統的CO2減排量方面,生物質能對CO2的貢獻基本為零,因此,BGCS系統在CO2減排量方面比其他燃料的發電系統有著巨大的優勢。與天然氣相比,CO2減排量分別為2685.72和3012.58t。

4結論

為了提高生物質氣化熱電聯產系統(BGCS)的發電效率和熱能綜合利用效率,提出采用兩種發電方式串聯組合、構建一種梯級利用生物質氣化氣能量的BGCS系統設計方案。應用Cycle-Tempo熱力學仿真軟件,分別建立燃氣輪機一蒸汽螺桿膨脹機組成的GT-SSE-BGCS系統和蒸汽輪機-ORC螺桿膨脹機組成的ST-ORC-BGCS系統兩種BGCS系統的仿真模型。仿真計算和熱力學性能分析的結果表明,兩種BGCS系統均具有很好的相對一次能耗節約率和環境友好性,而GT-SS-BGCS系統在綜合效率、發電效率、火用效率等方面比ST-ORC-BGCS系統高。

按照同樣的原理和方式,還可以建立“內燃機-蒸汽螺桿膨脹機”、“燃氣輪機-ORC螺桿膨脹機”、“蒸汽輪機一蒸汽螺桿膨脹機”等多種組合的BGCS系統方案及其仿真模型。

除了上述的熱力學性能評價之外,還要考慮BGCS系統的經濟性,如各種發電設備的價格、生物質原料的價格、投資回收期等經濟因素。因為經濟因素隨市場行情而變,需要進行廣泛的市場調查和預測,因此,最終的BGCS系統的方案要綜合考慮技術、經濟等多方面的因素,未來需要開展更深入的研究。

|