|

魏子明,王凱,于潔,孫路石

(華中科技大學煤燃燒國家重點實驗室,武漢430074)

摘要:以1臺670MW四角切圓鍋爐為研究對象,應用數值模擬計算的方法,研究了生物質氣噴入位置對于燃燒過程及NOx的影響,研究表明,生物質氣替換第1層一次風噴口的煤粉燃料比替換第2層有更好的NOx排放降低效果。利用生物質氣進行再燃的數值模擬研究,對比前面的模擬數據,生物質氣再燃降低NOx排放效果非常明顯,質量濃度從原始的612mg/Nm3可以降低到402mg/Nm3,降幅約為34%。為了對比生物質氣和生物質的區別,將同種生物質送入爐膛,研究表明在生物質氣燃燒工況下,NOx排放更低。本文的研究方法與結論對于大型燃煤鍋爐生物質氣與煤耦合燃燒的研究和應用具有一定的現實參考意義。

引言

從最新發布的《世界能源統計年鑒2018》的統計數據來看,中國的能源增長率依舊保持全球第一,煤炭等一次能源占比雖然在逐步減少,但仍然超過60%[1]。這些發電成本相對較低的火電為我國經濟發展輸入了大量電力能源的同時,也帶來了嚴重的環保問題,燃煤電廠排放了大氣中大約1/2以上的SO2、NOx和煙塵等污染物[2],這些污染物會造成酸雨、光化學污染、大氣污染等危害,造成大量的經濟損失的同時嚴重影響城市居民健康[3]。為了解決這些問題,國家也制定了越來越嚴格的電廠污染物排放標準。在由國家發改委、國家能源局和環保部三部委聯合發布的《煤電節能減排升級與改造行動計劃(2014—2020年)》中提出SO2、NOx和煙塵等排放質量濃度(6%體積分數含氧量條件下)不得超過35、50以及10mg/m3[4]。

煤燃燒過程中產生的NOx是NO、NO2、N2O以及N2O5等含氮化合物的合稱,其中NOx占體積分數90%以上,NO2占體積分數5%~10%。理論上,根據NOx生成來源的不同,燃煤中NOx的生成主要分為3個途徑,即熱力型NOx、快速型NOx和燃料型NOx[5-7]。熱力型NOx是空氣中的N2在高溫條件下被氧化而生成的,由原蘇聯科學家捷里多維奇(Zeldovich)提出,其生成過程通常采用Zeldovich機制來描述。熱力型NOx通常不會大量生成,主要集中在火焰面下游的高溫區。影響熱力型NOx生成的主要因素包括燃燒溫度、氧濃度以及煤粉在高溫區的停留時間,其中燃燒溫度的影響最大,與溫度呈指數關系。燃料型NOx是燃料中含氮化合物在燃燒過程中進行熱分解,繼而進一步氧化而生成的NOx。煤燃燒時有75%~90%的NOx為燃料型NOx,是燃煤電廠NOx排放的主要來源。煤粉燃燒過程燃料型NOx反應機制極為復雜,其反應機制還未完全掌握,包含了一系列的反應鏈。FENIMORE[8]研究認為,燃料中的N在氧化過程的產物由2個互相競爭的過程決定,燃料中N高溫分解生成的含N基團,如CN、HCN、NH等,一方面會與O、OH、O2等發生氧化反應,生成NOx,另一方面,在缺氧的情況下,則會還原NOx,生成N2。最終NOx的生成量由兩者反應的綜合結果決定。根據燃料型NOx的生成機制可以發現,煤粉燃燒過程的過量空氣系數以及煤粉自身特性是燃料型NOx的生成量的主要影響因素,溫度對其影響不大[9-11]。快速型NOx由Femimore在1971年提出,是由燃料中碳氫化合物在高溫下分解生成的中間產物CH與空氣中的N2反應生成HCN、CN-,再被大量的O、OH等活性基團氧化生成。快速型NOx主要產生于燃燒初期的火焰面內,且反應時間極短。快速型NOx的生成主要受過量空氣系數的影響,隨過量空氣系數增加而增加,快速型NOx的含量低,在煤的燃燒過程中,其占氮氧化物排放總量的比例僅為0~5%[8,12]。

生物利用光合作用將太陽能轉化為化學能,并將其存儲在生物質自身體內,這種能量形式就是生物質能,常見的生物質有農作物秸稈,家禽糞便等[13-16]。生物質相比于煤炭等化石燃料,有較短的再生周期,而對比風能等其他可再生能源,生物質有能夠簡單運輸和大量儲存的優點[17]。生物質能最突出的優點在于能夠實現生態意義上的低碳排放,這是因為生物質能來源于太陽能,是能吸收CO2的光合作用的產物。PALLARES等[18]利用CFD軟件研究了生物質摻燒比例以及生物質噴口位置對1臺350MW鍋爐的影響,選用的生物質是地中海薊,相比其他生物質熱值更高,水分更少。模擬研究結果表明了摻燒生物質會略微降低燃燒效率,摻燒比例增大,效率下降會更明顯,而當生物質噴口布置在低位時有更高的燃燒效率。DROSATOS等[19]利用數值模擬軟件來研究預干燥處理的褐煤或生物質對于低負荷鍋爐穩燃的作用。模擬結果表明,2種燃料都能起到穩燃的作用,相比之下生物質能更好的確保燃燒效率,但是降氮效果和減輕壁面熱負荷等會更依賴燃燒分級等措施。LVAREZ等[20]通過數值模擬研究在實驗室設備中生物質與煤的耦合燃燒,發現與生物質耦合燃燒除了可以提高燃盡率,降低NOx排放外,還可以降低溫度峰值,從而降低實際鍋爐運行中的結渣可能。張小桃團隊[21-24]利用Aspen Plus以及Fluent研究了四角切圓鍋爐的生物質氣耦合燃燒,考察摻燒比例、生物質種類、生物質氣溫度以及負荷等因素對于燃燒的影響。模擬結果表明,生物質氣摻燒比例增加,生物質氣溫度升高都能進一步降低NOx排放。

本文以某電站670MW鍋爐為例,其設計煤種為貧煤,結合現場的實驗數據分析鍋爐自身的燃燒情形。然后選取一種生物質,利用Aspen Plus對生物質進行氣化模擬計算,將得到的生物質氣從不同位置的一次風噴口噴入,來研究生物質氣不同摻燒方式對于鍋爐燃燒的影響,從而對鍋爐改造提供一定的指導作用。在此基礎上進行生物質氣再燃工況模擬,并對生物質氣與生物質的燃燒特性進行比較,通過這些模擬工況對生物質氣更好更高效的利用提供指導意見。

1研究對象

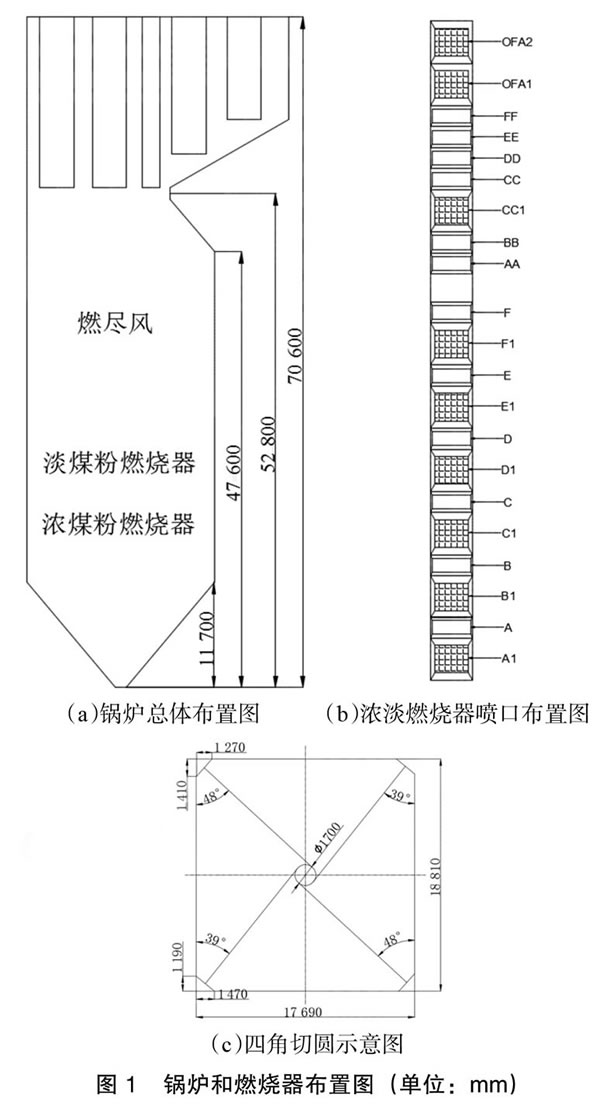

本文研究對象為1臺670MW超臨界四角切圓鍋爐,本鍋爐的燃燒系統為中速磨冷一次風直吹式制粉系統,燃燒器采用垂直方向濃淡分級燃燒,濃淡比為8:2。每根煤粉管道進口處裝有煤粉濃淡分離裝置,主風箱下部布置有6層濃煤粉噴嘴,自下而上依次為A、B、C、D、E、F,每層濃煤粉噴嘴對應一層二次風噴嘴,自下而上依次為A1、B1、C1、D1、E1、F1。上部布置6層淡煤粉噴嘴,自下而上依次為AA、BB、CC、DD、EE、FF,淡煤粉噴嘴上方還布置有2層OFA風噴嘴依次為OFA1、OFA2。SOFA風箱布置有6層SOFA噴嘴,在水冷壁設計有402m2的衛燃帶。切圓直徑為1700mm,爐膛截面尺寸為17690mm×18810mm,燃燒室高度為70600mm。鍋爐總體布置圖、濃淡燃燒器噴口布置圖以及四角切圓示意圖如圖1所示。

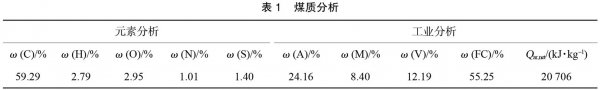

B-MCR工況下的設計煤種為山西晉中地區貧煤,煤質分析如表1所示。

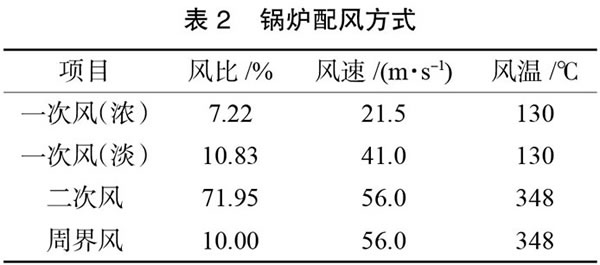

鍋爐煤粉燃料煤耗量為72.42kg/s,過量空氣系數為1.25,總風量為539.37Nm3,配風方式見表2。

本文選用一種香柏木生物質,使用Aspen Plus進行氣化模擬計算,摻燒比例為熱量的11%,生物質燃料的工業分析以及元素分析如表3所示。

2數值模擬方法

爐內燃燒過程是一種復雜的化學物理過程,涉及到流動,傳熱以及化學反應等過程。經過大量學者研究,四角切圓鍋爐燃燒模擬的子模型已經非常成熟。湍流模型采用可實現κ-ε模型,揮發分析出模型采用雙步競爭速率模型,輻射換熱模型采用P-1模型,氣相燃燒模型采用混合分數/PDF模型,

焦炭燃燒模型采用動力/擴散控制反應速率模型,計算NOx的生成有2種方法,一種是將NOx反應機制耦合到燃燒氧化過程中,需要知道詳細的反應機制,計算量巨大,不適用于工程實際,另一種便是通過后處理的方法來計算,這在工程中得到廣泛的應用。使用后處理方法計算時,由于快速型NOx生成量很小,不足總量的5%,計算中沒有考慮快速型NOx的生成;熱力型NOx的產生采用Zeldovich機制,主要影響因素是溫度;燃料型NOx生成過程極為復雜,本文采用總體反應速率模型,只需對中間產物HCN和NO的控制方程進行求解即可。文中假設煤揮發份中的N是以HCN和NH3的形式釋放出來被氧化而生成NO,而焦炭中的N則直接反應生成NO[8-9]。

本文根據對象鍋爐的實際尺寸進行三維建模,使用gambit軟件對計算域進行網格劃分。其中在主燃區利用pave方法生成橫截面區域的網格,保證網格線與流動方向一致以減少偽擴散[25-28]。另外,考慮到主燃區流場復雜,是化學反應最為劇烈的區域,需要進行局部網格加密,最終經過網格無關性驗證后,主燃區網格約為110萬。而其他區域則不需要加密,所以網格相對稀疏,總體網格約為200萬,網格質量0.5~0.6的占比僅為0.08%,并且沒有網格質量>0.6,滿足燃燒計算的網格質量要求。

3計算結果與分析

3.1計算模型的驗證

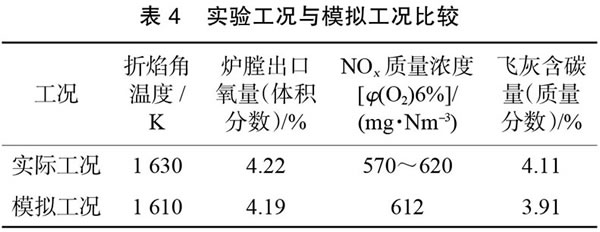

進行數值模擬之前,為了驗證數值模擬中模型和參數選取的準確性,本文進行了相關的現場實驗。由于測量條件有限,只得到折焰角處的煙溫、爐膛出口氧量、NOx排放值和飛灰含碳量。表4為數值模擬與實驗工況的特征參數比較,可以發現模擬工況數據與實驗工況數據雖存在一定的偏差,但尚在可以接受的范圍內,說明模擬所采用的模型有一定的可靠性。

3.2生物質氣耦合燃燒的影響

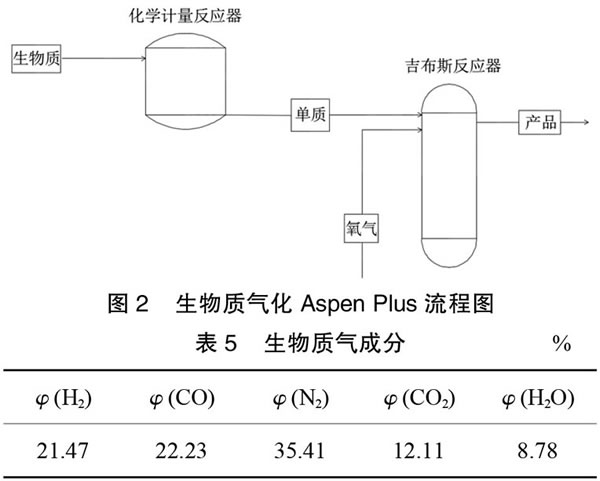

應用Aspen Plus進行氣化模擬時,假設條件如下:生物質中的C、H、O、N和S等元素能夠全部轉化為氣相,而灰分等惰性物質不參與反應;生物質在氣化爐中能夠得到充分反應,均處于穩定運行狀態。基于上述假設,本文采用氣化過程模擬流程如圖2所示,通過化學計量反應器先將生物質分解為單質,最后送入吉布斯反應器發生氣化反應。氣化爐反應條件為壓力1MPa,溫度30益,空燃比0.3。最終反應產物如表5所示。

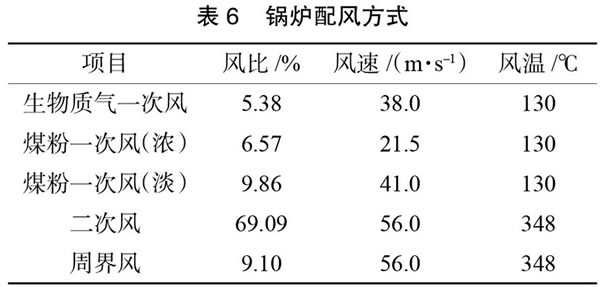

原始工況中原有的濃煤粉一次風風速為21.5m/s,按照四角切圓的推薦一次風表,參照煙煤的設計參數,考慮將生物質氣噴口一次風風速提高到38m/s,以避免回火問題。此外,生物質氣燃燒過量空氣系數設置為1.05,則整體過量空氣系數為1.22,其余邊界條件保持不變。生物質氣耦合燃燒時煤粉燃料煤耗量64.45kg/s,生物質氣摻燒量42.10Nm3,總風量為527.33Nm3,配風方式如表6所示。

在研究過程中,為研究生物質氣不同位置噴口對于生物質氣耦合燃燒的影響,對比設置了2種生物質氣噴口位置,生物質氣分別替換第1層一次風噴口和第2層一次風噴口的煤粉燃料。表7是原始工況與生物質氣在不同位置噴入工況的模擬結果,為了進一步解釋上述結果,對各個工況下特征參數沿爐膛高度變化規律進行了研究,詳細結果見圖3。

原始工況與生物質氣在不同位置噴入工況的特征參數沿爐膛高度曲線變化見圖3,從圖3(a)中可以看出加入生物質氣燃料后,溫度曲線變化規律除了與原始工況類似外,在生物質氣燃料噴入前,溫度都呈現先下降再繼續上升的趨勢。在爐膛主燃區下部,生物質氣混燃工況的溫度略低于原始工況,而在爐膛主燃區上部,生物質氣混燃工況的溫度逐漸上升并超過原始工況,這可能是由于生物質氣混燃工況時生物質氣在主燃區爐膛下部消耗了煤粉燃燒所需要的氧氣,推遲了煤粉燃燒,從而使火焰調度比原始工況的更高,導致爐膛出口溫度更高。在圖3(b)中,生物質氣混燃的2種工況的氧含量都在生物質氣噴入層明顯下降,不同之處在于,生物質氣第1層噴入時氧量在A、B之間要低于其他2種工況,表明生物質氣迅速燃燒消耗氧氣,這導致煤粉燃燒推遲。隨著燃燒的推進,這些不同的燃燒過程的影響逐漸減少,氧含量曲線開始重合,在爐膛出口處體積分數數據分別為3.74%與3.59%。在圖3(c)中,生物質氣混燃時冷灰斗區域的CO含量有大幅上升,之后的變化規律與原始工況類似,直至爐膛出口,φ(CO)數值基本重合。在圖3(d)中,在生物質氣噴入后,NOx質量濃度有明顯下降,原因是生物質氣的氮含量遠低于煤,生物質氣混燃工況CO的大量生成抑制了NOx的生成。相比生物質氣從第2層噴入,生物質氣從第1層噴入時爐膛出口NOx質量濃度更低,這表明生物質氣參與燃燒的時間越早,生物質氣燃料釋放的揮發分等成分產生的還原效果就會更好。

綜上分析,同原始工況相比,摻燒生物質氣后爐膛出口溫度有所上升,氧含量有所下降,有一定的降氮效果。生物質氣的噴入位置從第1層提高到第2層后,兩者燃燒狀況的差異集中在爐膛下部的第1、2層一次風噴口區域,隨著燃燒的進行,兩者的特征參數曲線基本重合,生物質氣投入位置不同的影響基本消失。總體而言,生物質氣從第1層噴入時,比從第2層噴入時的NOx排放低,這表明生物質氣參與燃燒的時間越早,生物質氣燃料釋放的揮發分等成分產生的還原效果就會更好。

3.3生物質氣再燃的影響

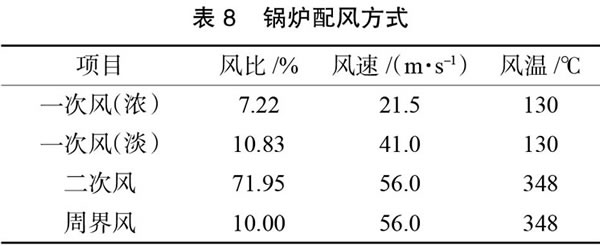

再燃噴口設置在距離最上層一次風噴口上方3.2m的位置,生物質氣速度設置為42m/s,熱量占比仍為11%,煤粉燃料煤耗量64.45kg/s,生物質氣再燃量42.10Nm3,整體的過量空氣系數與生物質氣摻燒工況一樣,鍋爐配風比例同原始工況一樣如表8所示,但是總風量下降至527.33Nm3。

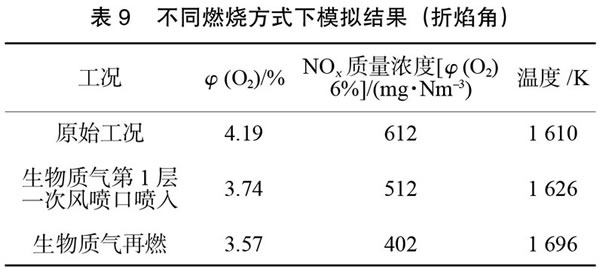

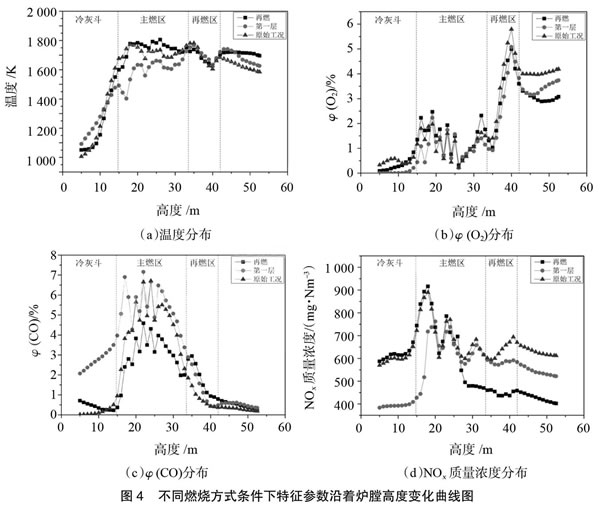

表9為不同燃燒條件下的模擬結果,為了進一步解釋上述結果,對各個工況下特征參數沿爐膛高度變化規律進行了詳細研究,結果給出在圖4中。

不同燃燒方式條件下特征參數沿著爐膛高度變化見圖4。在圖4(a)中,生物質氣再燃工況在爐膛下部為純煤燃燒,在冷灰斗和主燃區的變化規律和原始工況的相同,與摻燒生物質的變化有所不同,而在再燃區,兩者曲線開始重合,離開再燃區后,相比生物質氣從下層噴入工況,再燃工況的溫度曲線基本不變,下降幅度不明顯。圖4(b)中,再燃工況的氧含量曲線在主燃區的爐膛下部明顯高于其他工況,這是因為再燃工況的爐膛下部為純煤的燃燒,相比從下層噴入的生物質氣難以著火,所以再燃工況的煤粉燃燒前期相對不太劇烈。隨著燃燒反應的進行,兩者的曲線開始重合。在接近再燃區的位置,再燃工況的曲線先上升,遠超過其他工況的上升幅度,隨后驟降到與其他工況一樣的水平,這是由于同樣的生物質氣量從爐膛下部移到再燃噴口,爐膛下部的耗氧量減少所導致的。最終在爐膛出口,再燃工況的數值略小于生物質氣從第一層噴入工況的數值,出口氧體積分數為3.57%。在圖4(c)中,再燃工況的CO體積分數在主燃區明顯低于其他工況,然后在再燃區開始重合,說明了再燃工況下的煤粉在前期得到了完全燃燒。圖4(d)中,可以看到生物質氣利用方式的不同導致NOx分布產生了巨大的變化。再燃工況在冷灰斗的NOx濃度遠高于生物質氣混燃工況,略高于原始工況,在主燃區的爐膛下部,生物質氣再燃曲線的波動情況更接近于原始工況。

造成這種現象的原因首先是再燃工況下爐膛溫度有明顯升高,因此熱力型NOx生成量提高,此外氧含量也有提高,因此燃料型NOx的生成量提高,所以再燃工況在燃燒初期NOx濃度偏高。而在接近再燃區的位置,受到生物質氣再燃的還原作用影響,NOx質量濃度開始持續下降。最終在爐膛出口,再燃工況的數值明顯低于其他工況,相應的爐膛出口數據為402mg/Nm3,說明生物質氣再燃有明顯的降低NOx排放效果。

綜上分析,生物質氣的利用方式更換為再燃后,由于下部的燃料變為純煤,主燃區爐膛下部的特征參數曲線與原始工況的情形類似。而在接近再燃區的位置,生物質氣再燃工況的NOx曲線持續降低,最終在爐膛出口處質量濃度下降到402mg/Nm3,這是由于受到了生物質氣再燃的還原作用影響,主燃區爐膛上部以及再燃區處于還原氛圍,因此有很好的降低NOx效果,可以認為生物質氣降低NOx排放的最好方式是再燃。

3.4生物質混燒影響

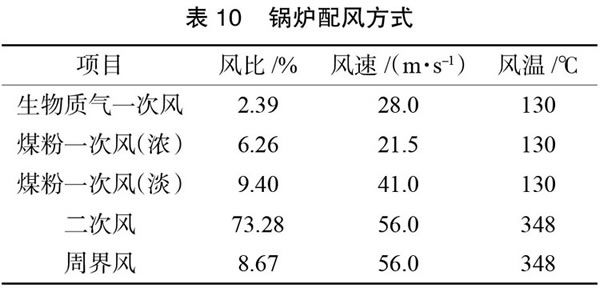

最后,為了進一步比較生物質氣耦合燃燒和生物質耦合燃燒的特性,將氣化前的生物質直接作為燃料噴入第一層一次風噴口進行計算模擬,生物質噴口一次風風速設為28m/s,其余邊界條件保持不變。煤粉燃料煤耗量64.45kg/s,生物質摻燒量是13.28kg/s,總風量為553.27Nm3,過量空氣系數為1.25,配風方式如表10所示。

表11為第1層一次風分別噴入生物質和生物質氣工況下的模擬結果,為了進一步解釋上述結果,對各個工況下特征參數沿爐膛高度變化規律進行了詳細研究,結果給出在圖5中。

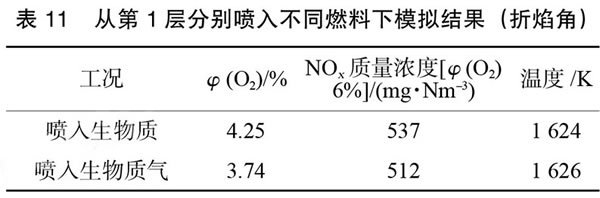

不同燃料條件下特征參數沿爐膛高度方向變化見圖5。從圖5(a)來看,摻燒燃料從生物質氣變為生物質后,溫度變化規律類似,但是生物質氣工況的溫度在冷灰斗和主燃區都低于生物質工況,只有在最后階段大幅度超過,最后曲線重合。在圖5(b)中,摻燒燃料更換的影響集中在冷灰斗區域,隨著燃燒反應的進行,兩者的曲線開始完全重合,而在爐膛出口處,生物質氣工況的含氧量數據低于生物質工況,這是由于摻燒生物質氣工況設置的過量空氣系數低于生物質工況。同樣的在圖5(c)中也可以看到,兩者的曲線變化規律類似,在主燃區的曲線也基本重合。最后在圖5(d)中可以看出,更換摻燒燃料為生物質后,在摻燒燃料噴入層,NOx濃度上升明顯,燃燒前期NOx濃度上升到波峰的位置略領先于生物質氣工況,隨著爐膛高度上升,兩者曲線變化規律開始一致,最終爐膛出口NOx質量濃度從512mg/Nm3略微上升到537mg/Nm3。

綜上分析,摻燒燃料從生物質氣變成生物質后,在摻燒燃料噴入層,溫度,NOx質量濃度等上升明顯。整體而言爐膛下部的溫度上升更加明顯,隨著燃燒反應的進行,生物質工況在爐膛上部燃燒情形與生物質氣工況相差不大,有一定的降低NOx排放效果。

4結論

1)使用生物質氣摻燒后,有一定降低NOx的效果。當生物質氣從較低位置噴入時,能夠盡快參與燃燒過程,生物質氣還原NOx效果更好。

2)使用生物質氣再燃時,主燃區爐膛下部的特征參數曲線變化規律與原始工況類似,而在接近再燃區的位置,生物質氣再燃工況的NOx曲線持續降低,最終在爐膛出口處質量濃度下降到402mg/Nm3,可以認為生物質氣降低NOx排放的最好方式是再燃。

3)使用生物質摻燒后,相比于生物質氣摻燒工況,爐膛下部的溫度更高,爐膛出口NOx質量濃度略微上升。

|