|

王保國,邱筱玲

(中聯重科股份有限公司)

摘要:簡要分析國內外生物質顆粒加工設備的發展歷程和技術現狀,重點研究分析生物質造粒機的技術路線和理論研究,判斷未來行業技術發展方向和需求趨勢。

引言

近幾年,隨著國家治理大氣污染和環境保護力度的不斷加大,政府密集出臺了相關生物質能源支持政策,提倡發展生物質能源,尤其是生物質原料加工成顆粒后取代燃煤的應用。隨著生物質顆粒行業的蓬勃發展,作為顆粒加工的上游產業生物質造粒機行業也快速增長,一度出現供不應求的局面。

國內生物質顆粒機發展歷史較短,最初從飼料顆粒機演變而來,20世紀60年代開始采用從歐洲引進、借鑒和消化吸收后國產化應用的模式。隨著生物質顆粒機行業的發展,產品技術逐步成熟,可靠性不斷提高,但是還存在行業低端惡性競爭、知識產權保護不足和環模等核心零部件可靠性不高等問題。

當前,國內生物質制粒成型技術基礎理論體系不完備,一定程度嚴重制約了產業的發展。因此,研究環模制粒原理、創新制粒方法、完善和規范行業標準等對提升造粒機行業整體技術水平、發展生物質燃料和降低環境污染等具有非常重要的理論意義和實用價值。

1固定式生物質造粒機歷史演變和技術發展歷程

中國是一個農業大國,作物秸稈、木材等農林廢棄物相對較多,生物質資源豐富,儲量較大。隨著國家和社會對于生態環境保護的逐步重視,以及對循環經濟的大力支持,生態型能源將會越來越受歡迎。

隨著新環保法的實施,對農林秸稈焚燒采取了監管措施,農林廢棄物無處安置。生物質顆粒機設備應運而生,不僅解決了這一問題,同時為國家的環保事業也做出了巨大貢獻。生物質顆粒機主要以農林產生的秸稈、稻殼、木糠、樹皮和樹葉等廢棄物為主,通過預處理加工成生物質燃料,加工后的燃料具有熱值高、成本低、燃燒后污染成分少和運輸方便等優點,部分代替煤炭等傳統礦物質的使用,近幾年在國內逐漸推廣起來,目前已經進入蓬勃發展期。

國內生物質造粒機的研究工作起步比較晚,最初主要從飼料環模機演變而來,主要采用臥式環模結構,根據生物質顆粒成型特點和成型壓力要求等進行適應性改進。隨著行業的發展不斷創新改進,產品不斷更新換代,目前很多企業仍然采用環模式造粒機結構,仍然能看到飼料造粒機的元素。

除了在飼料環模造粒機基礎上的延伸開發外,我國造粒機行業還采取國外技術引進、消化吸收和再創新的開發模式。在20世紀60年代從英國UMT公司引進第一臺制粒機,通過消化,70年代研制出了我國第一臺環模顆粒機。之后隨著造粒機行業的發展,國內一些科研院所和高校也積極參與環模制粒機的設計、研制以及改進,生物質造粒機的機械性能和適應性不斷升級。

2國內生物質造粒機技術路線和研究現狀分析

我國生物質顆粒機技術的創新發展之路和生物質能源的行業發展基本并行和呼應,伴隨國家對生物質能源的政策驅動和人們對生物質能源的認識一路走走停停。在這個過程中生物質顆粒機不斷嘗試各種技術路線的研究,包括從飼料機技術的演變、借鑒國外同行技術和自主研究等。

我國生物質造粒機技術發展道路曲折,快速發展和產品成熟時期主要集中在近10年。目前國內生物質造粒機技術路線基本清晰,整機產品核心技術相對成熟;環模和壓輥等關鍵零部件可靠性有較大提高;先進加工工藝、熱處理工藝和新材料開始在行業引入和應用。

根據造粒環模的布置方式、結構差異、造粒機動力源及工作方式等方面的不同,生物質造粒機分類和技術路線劃分如下。

2.1主流產品技術路線按照造粒環模布置方式不同,分為立式造粒機和臥式造粒機

生物質造粒機的工作原理是通過環模和壓輥(或環模)運動過程中產生的擠壓和摩擦力作用,在造粒腔體內高溫高壓環境下將秸稈、木屑或稻殼等原料壓實并擠壓出模孔,最后形成規則的、密度較大的成型燃料。

造粒環模和壓輥是設備的核心部件,主流技術主要是采用單環模+雙壓輥(三壓輥)方式,根據環模和物料喂入相對整機的布置不同分為立式和臥式兩種。立式造粒機粉狀物料從整機上部喂入造粒腔體,環模相對造粒單元水平放置;臥式造粒機粉狀物料則從造粒腔體前端垂直喂入(借助風機力量強行喂入),環模與造粒單元垂直布置。

臥式造粒機和立式造粒機工作原理基本相同,但在整機對物料的含水率適應性、維修方便性、腔體溫度、物料輸送和喂入均勻性等方面存在優劣差異。

臥式造粒機技術是從飼料顆粒機演變而來,造粒腔體內溫度相對較高,軸承等工作部件故障率相對較高,物料的輸送需要風機強制完成,而且存在物料不均勻的問題。

臥式造粒機同時也具有對原料含水率適應性相對較高的優勢,一般可以適應20%~15%的原料正常造粒,而且環模和壓輥等關鍵部件的維修保養方便,打開造粒腔體外罩就可以很方便進行環模更換和壓輥調整或更換。

立式造粒機技術是生物質造粒的創新改進產品,粉狀物料從上部垂直、均勻進入造粒腔體,造粒效果相對較好,環模和壓輥的磨損均勻,使用壽命相對延長,同時腔體內溫度相對較低,軸承等工作部件故障率低。但是也具有對原料含水率適應性相對嚴格的劣勢,一般要求含水率15%左右的原料進行造粒,而且環模和壓輥等關鍵部件的維修保養不方便、時間長。

2.2造粒機類型劃分

國際國內市場生物質造粒機動力驅動一般是由電機來完成,設備以固定式為主,根據動力驅動和工作方式不同可分為固定式造粒機和移動式造粒機,其中移動式又可以細分為牽引式和自走式。

固定式造粒機工作位置相對固定,一般在廠房內完成造粒作業,高效率造粒機機組往往還配置有切碎、輸送、除塵、降溫和包裝等系統,以生產線方式運行。動力來源一般是電機,根據生產線或設備效率不同選擇不同功率的電機。

目前國際和國內市場造粒機以固定式為主,各廠家產品在核心工作部件結構、整機技術路線和產品工作效率設計等方面存在差異,同類產品可靠性國內外差距較大。國內環模和壓輥的使用壽命相對較短,一般加工1000t左右就需要更換(部分廠家的加工500t左右就需要更換),維修更換頻率較高,使造粒機使用成本居高不下。

為實現秸稈、飼料等物料的田間地頭收獲造粒,降低收儲運成本,提高工作效率,行業內一些研究機構和高校開始創新研制出了移動式造粒機產品,實現了秸稈撿拾、切碎、造粒、冷卻和倉儲一體化。

移動式造粒機是對固定式造粒的創新性改進,動力源一般為柴油發動機,行走方式有自走式和牽引式移動兩種。自走式動力來自本身自帶發動機,工作部件和行走都全部由發動機完成,整機各功能部件匹配性設計;牽引式一般由拖拉機牽引完成,動力一般來自拖拉機后動力輸出。

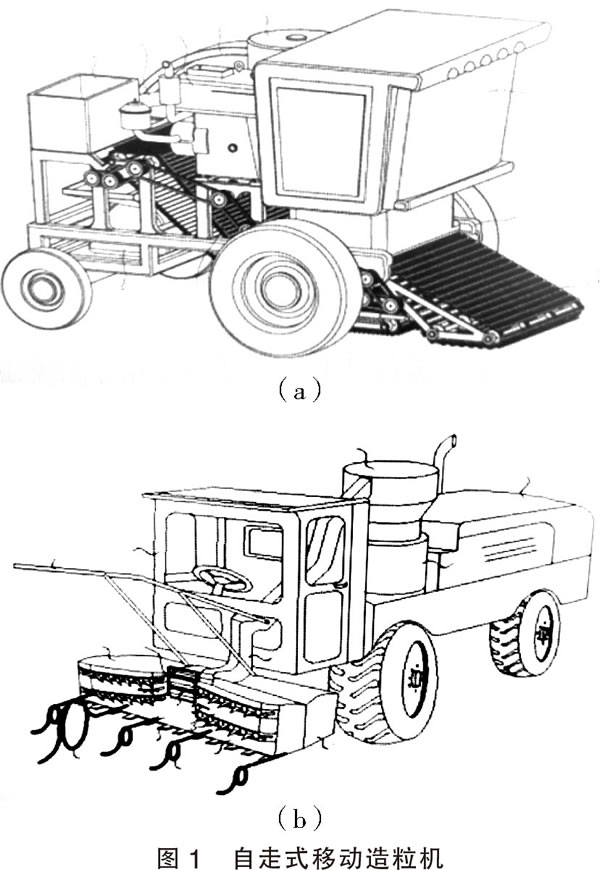

目前國內自走式移動造粒機暫時處于研究階段(圖1)。部分廠家開始嘗試牽引式移動造粒機或壓塊機的研發和試驗,對各系統的整機匹配性方面進行研究和摸索。

固定式造粒機技術比較成熟的歐洲市場,以高端青貯收獲機聞名的德國Krone(科羅尼)公司近幾年開發完成了一款牽引式移動造粒機(圖2),工作效率為5t/h,由拖拉機牽引完成。目前該產品處于市場試驗驗證階段。

3造粒成型理論分析

秸稈等物料中含有一定的纖維素和木質素,其木質素是物料中的結構單體,是苯丙烷型的高分子化合物。具有增強細胞壁、粘合纖維素的作用。木質素屬非晶體,在常溫下主要部分不溶于任何溶劑,沒有熔點,但有軟化點。當溫度達到一定值時,木質素軟化粘結力增加,并在一定作用下,使其纖維素分子團錯位、變形和延展,內部相鄰的生物質顆粒相互進行嚙接,重新組合而壓制成型。

生物質造粒機是通過機械力(擠壓力、摩擦力等)的作用,在高溫高壓環境下將秸稈、木屑或稻殼等壓實并擠壓出模孔,期間充分利用木質素或纖維素的高溫粘合作用,最終將生物質粉料壓制形成顆粒狀物料。

生物質環模制粒成型技術是一種先進的顆粒成型工藝技術,集成了機械工程、粉體力學等多學科知識。在生物質顆粒在壓制過程中實質上是物料受到擠壓力、摩擦力和高溫高壓綜合作用產生變形的過程。

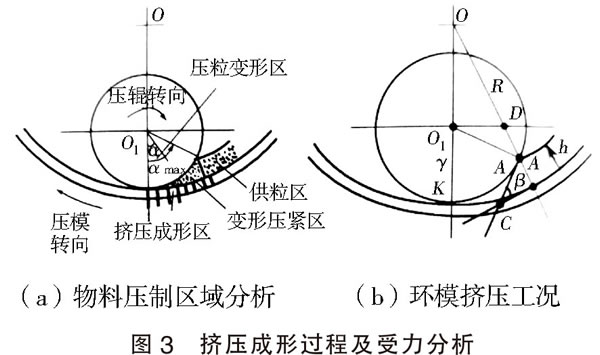

根據粉料在造粒成型過程中所處的狀態不同,可以將整個過程分為3個區:供料區、變形壓緊區和擠壓成形區,如圖3所示。

供料區:物料基本不會受到擠壓力,但是在環模旋轉過程中會產生離心力,在離心力作用下粉料緊貼在環模內側。

變形壓緊區:隨著外環模的旋轉,壓輥同時被動旋轉,物料在環模作用下進入壓緊區,同時受到環模和壓輥的擠壓和摩擦作用,物料之間產生相對移動。隨著物料向前移動,擠壓力逐步增大,粉料顆粒之間的間隙逐步變小,產生變形,物料密度也逐步加大。

擠壓成型區:在物料進入該區域時擠壓力和摩擦力快速增大,同時產生高溫和高壓環境,物料之間的接觸面積增大,在木質素和纖維素的作用下產生相互黏結,被連續不斷的擠壓入模孔,形成不同密度的顆粒。在擠壓區,環模和壓輥會保持0.5~1.0mm的間隙,隨著造粒過程中環模和壓輥的磨損,兩者間隙逐步增大,當超過一定極限后(一般經驗為5mm)造粒效果將受到影響,就需要對環模和壓輥進行調整或更換。

4行業技術未來發展趨勢判斷

4.1存在的問題

目前,生物質環模造粒裝備產業已經形成了相對完善的產業體系,基本能夠滿足國內各領域的生產應用需求。但行業技術研究方面還存在以下方面問題。

(1)環模造粒裝備技術平臺與基礎研究相對滯后,產品設計缺乏先進的試驗與檢測條件支撐,經驗設計仍占有相當大的比重,但高端人才比較短缺,極大制約了產品的創新力度與技術水平。

(2)部分指標已達到或接近國際先進水平,但總體技術水平與國際先進水平相比還有較大差距,尤其是環模和壓輥等核心零部件材料技術、表面熱處理技術、模孔形狀優化技術等方面還需要繼續研究和提升;關鍵零部件可靠性與瑞士BUHLER、美國CPM、奧地利Andritz、德國MUNCH和丹麥Sprout-Matador等國外高端品牌相比差距甚遠。

(3)以環模制粒機為核心的顆粒成套生產線大型化、智能化水平不高。以貝斯爾、溧陽金梧和宇龍等為代表的顆粒機企業已經開發出具有自主知識產權的環模制粒裝備自動控制系統,及以環模制粒機為核心的顆粒生產成套生產線自動控制系統,并得到一定程度的應用,可以滿足目前國內大型顆粒加工廠對裝備的需求。但當前成套控制系統的智能化水平較低,且成套生產線的大型化水平與國際先進水平相比差距較大。

4.2發展方向

根據國內造粒機行業的發展歷程和技術現狀,同時參考國際高端品牌技術發展歷程等綜合分析判斷,未來國內生物質造粒機技術領域主要向以下方面發展。

(1)逐步搭建完善的技術體系,包括造粒工藝、核心部件設計、制造工藝、新材料和智能化控制等。

目前,歐洲等發達國家已經形成了健全的環模制粒裝備技術體系,能夠提供多種優質、高效的生產設備與完善的工程解決方案。國際著名的環模制粒裝備企業已分別從制粒工藝、裝備設計與制造、智能控制技術、專家診斷與服務技術等多個方面進行了系統研究,形成了完善的技術體系。

國內造粒機行業將隨著行業的發展,不斷學習國外先進技術和工藝,加大技術研究的投入,逐步搭建造粒機行業技術體系。

(2)不斷優化改進環模、壓輥等核心零部件技術,包括技術參數優化調整、新材料應用、熱處理工藝改進、模孔結構和技術參數優化等,有效提高核心零部件適應性和使用壽命,提高造粒機性能、可靠性和工作效率。

(3)向大型化、智能化方向發展。不斷引入智能化控制技術,使裝備的智能化監控和操作水平不斷提高,從而提升環模造粒裝備的整體技術水平。

(4)造粒生產線工藝流程不斷優化,開發智能化全過程監控和管理系統,實現生產線的時時監控、調整及故障診斷等,逐步實現自動化操作。

(5)移動式造粒技術不斷成熟,各功能部件系統匹配性逐步完善。在作物秸稈田間造粒方面逐步應用,核心造粒單元對作物秸稈水分、形態等方面的適應性不斷改進,整機技術逐漸成熟。移動式造粒機將作為未來生物質造粒機的創新性產品,和固定式造粒機共同促進生物質造粒行業的技術及產品的不斷成熟、發展。

參考文獻

[1]郝玲,祖宇,董良杰.模輥式生物質燃料成型技術及設備的研究進展[J].安徽農業科學,2012,40(1):367-369,372.

[2]胡建軍.秸稈顆粒燃料冷態壓縮成型實驗研究及數值模擬[D].大連:大連理工大學,2008. |