|

王敬茹1,2,馬騰2,叢宏斌2,趙立欣1,2,孟海波2,姚宗路2

(1.黑龍江八一農墾大學工程學院,黑龍江大慶163319;2.農業農村部規劃設計研究院農業部農業廢棄物能源化利用重點實驗室,北京100125)

摘要:針對熱解氣焦油含量高、熱值低的問題,文章基于焦油催化裂解和熱解氣氣化重整原理,提出了生物質熱解氣重整工藝路線,并設計、搭建了生物質熱解氣重整試驗平臺,該試驗平臺主要由熱解、催化重整、產品收集、控制系統等組成。以玉米秸稈為原料,在該試驗平臺上開展了熱解氣重整試驗,試驗結果表明:在以石英砂作為惰性材料的條件(高溫裂解)下,熱解氣產率為33.8%,焦油轉化率為64.3%;在玉米秸稈炭催化裂解條件下,熱解氣產率為37.8%,焦油轉化率72.6%;高溫裂解和催化裂解條件下生成的熱解氣的熱值均達到了17MJ/m3以上。熱解氣重整試驗平臺達到了設計目的,為熱解氣重整研究提供了理論支持和技術支撐。

0引言

生物質熱解技術是一種熱化學轉化技術,該技術可以實現生物質的高值化利用[1]。生物質熱解技術的原理是生物質在絕氧或低氧環境中通過加熱升溫引起分子內部分解形成生物炭、焦油和熱解氣[2]。熱解產生的焦油的組分十分復雜,其中的重質組分難以被直接燃燒利用,而重質組分所含能量約占生物質能的20%,所以熱解產生焦油會造成資源浪費[3],[4]。大部分焦油組分在200℃以下會冷凝成黑褐色黏稠狀的液體,易附著在管道和相關設備的內壁上,對管道造成堵塞,阻礙設備的正常運行[5]。因此,焦油消減是實現生物質熱解技術商業化推廣的關鍵之一。催化裂解被認為是脫除焦油最具潛力的方式,因為催化裂解不僅降低了焦油裂解所需的溫度,而且提高了焦油的轉化率[6],[7]。

目前,常用的焦油催化裂解反應器主要分為流化床反應器和固定床反應器,其中,流化床反應器對催化劑的強度有一定的要求,且運行成本高,所以在催化裂解的研究中較少使用流化床反應器。固定床反應器具有結構簡單、運行成本低等優點。但是,由于熱解段與催化裂解段共處于一個反應器中,難以單獨研究催化裂解段的工藝參數對熱解氣催化重整效果的影響[8]。針對以上問題,本文基于焦油催化裂解與熱解氣氣化重整原理,提出了生物質熱解氣重整工藝路線,在此基礎上設計了生物質熱解氣重整試驗平臺,并研究了生物炭催化劑對熱解氣提質和焦油消減的效果,從而為熱解氣提質和焦油消減技術的研究與應用提供了理論支持。

1工作原理和整機結構

1.1工作原理與工藝流程

生物質熱解氣重整技術基于焦油催化裂解和熱解氣氣化重整原理,通過絕氧進料來保證熱解爐內的絕氧環境,并利用電加熱方式為生物質熱解和熱解氣催化重整提供能量,最終實現焦油消減和熱解氣提質,其工藝流程如圖1所示。

分別采用玉米秸稈和玉米秸稈炭作為熱解原料和熱解氣重整催化劑,生物質熱解氣重整工藝流程從整體上可分為絕氧進料、熱解、催化重整和多級冷凝4個環節。通過此重整工藝后焦油含量降低,熱解氣品質得到提升,即熱解氣中可燃氣組分和熱值增加。

1.2整機結構與工作過程

圖2為生物質熱解氣重整試驗平臺的示意圖。

如圖2所示,上段為熱解系統,下段為催化重整系統,熱解反應器和催化重整反應器的中間連接段采用伴熱帶和保溫棉保溫,將測溫熱電偶置于石英管和伴熱帶的夾層中,將溫度控制在320℃,保證焦油不會在石英管管壁上面冷凝。產品收集系統由多級冷凝裝置和制冷機組成,設定制冷機的冷凝溫度為-8℃,多級冷凝裝置為四級冷凝,為了使焦油完全冷凝,二、三級中裝有玻璃珠,四級中裝有硅膠。工作時,先將熱解爐和催化重整爐升溫到設定溫度,再通入氮氣吹掃(氮氣流量為0.3L/min),使物料填裝反應管處于絕氧環境,將物料填裝反應管放入熱解爐中,加熱一定時間后,生物質在熱解反應器中發生熱解反應,生成的焦油和熱解氣隨氮氣進入催化重整爐,在高溫和生物炭的作用下,焦油發生催化裂解反應,使部分重質焦油裂解為輕質焦油,部分焦油轉化為氣體。熱解氣中CO2、水蒸氣等組分與生物炭發生氣化反應,轉化為CO,H2等可燃組分。重整后的熱解氣和焦油經多級冷凝裝置進行油氣分離后分別收集,以測得最終的油氣產率和氣體組成。

1.3主要技術參數

生物質熱解氣重整試驗平臺的主要技術參數如表1所示。

2主體功能單元的設計

2.1電熱爐功率計算

2.2反應器

圖3為重整反應器的結構示意圖。重整反應器的材質為石英玻璃,上段為熱解反應器,下段為催化重整反應器,熱解反應器又分為物料填裝反應管和上外石英管,催化重整反應器又分為催化劑填裝反應管和下外石英管,熱解反應器和催化重整反應器中間為連接段,連接段一端為測壓管,一端為氣體(水蒸氣、CO2和O2)通入口。

2.3收集與控制系統

液體和氣體產物收集系統如圖4所示。

由圖4可以看出,催化重整后的熱解氣和焦油進入產品收集系統,產品收集系統由多級冷凝裝置、焦油取樣瓶和氣袋組成。多級冷凝裝置通過制冷機為熱解氣降溫以冷凝熱解氣中的焦油和水,焦油取樣瓶用于收集熱解氣中的焦油和水,氣袋用于收集氣化重整后的熱解氣。四級焦油取樣瓶置于多級冷凝裝置內,制冷劑為乙二醇和水的混合溶液,其中,為了增加熱解氣和焦油的冷凝效率,二、三級焦油取樣瓶中裝有玻璃珠,四級焦油取樣瓶中裝有硅膠,以吸收熱解氣中未冷凝的水分。四級焦油取樣瓶通過軟管連接,熱解氣通過冷凝系統后,熱解氣中的焦油和水被冷凝收集,熱解氣進入四級焦油取樣瓶管路出口連接處的氣袋。

控制系統主要有溫度控制系統、載氣控制系統和人體交互控制系統,其中溫度控制系統是生物質熱解氣重整試驗平臺的核心,其工作性能對設備產能、熱解氣提質和焦油消減均有重要影響,是實現生物質熱解氣重整工藝定向調控的主要因素。為提高溫度的控制精度,采用PID調節算法使溫度穩定在設定溫度,上下反應爐的恒溫區的溫度波動為-15~15℃[11]。整個工藝流程的控溫點主要分布在熱解爐和催化重整爐。

3平臺調試與重整試驗

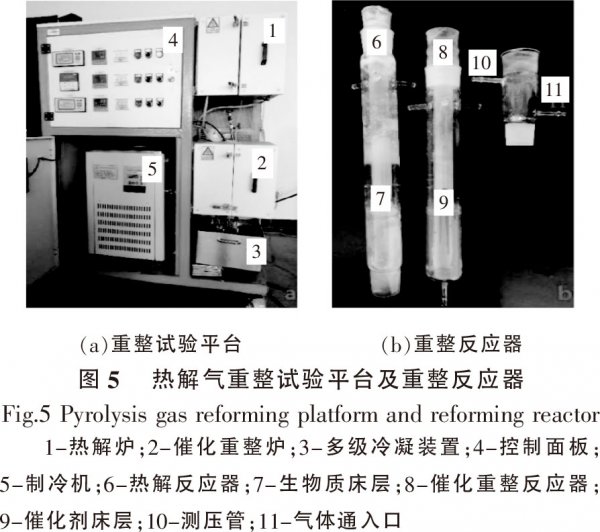

熱解氣重整試驗平臺及石英反應器如圖5所示。為驗證該試驗平臺的穩定性和精確性,本文開展了試驗平臺的調試運行。將升溫速率設定為80℃/min,熱解爐和催化重整爐的溫度分別設定為550,800℃。通過AN87500功率分析儀的測量,發現電熱爐升溫過程中的功率均在1kW以下。測定反應器熱解段和催化重整段的恒溫區范圍,定義恒溫區為溫度波動幅度在30℃以內的區域,熱解反應器和催化重整反應器的恒溫區長度分別為12,14cm,均高于試驗設計的物料高度,能夠保證物料均勻受熱,滿足試驗要求。

3.1試驗條件與流程

在氮氣流量為0.1L/min,熱解溫度為550℃的條件下,分別以石英砂和玉米秸稈炭為材料進行生物質熱解氣重整試驗,其中石英砂對焦油裂解幾乎沒有催化作用,在本試驗中作為惰性材料使用,用來研究高溫對焦油裂解的影響。首先將制冷機在試驗開始前2h啟動,達到試驗所需的制冷溫度(-8℃)后,稱取適量催化劑加入到催化劑填裝反應管中,將催化重整反應器放入催化重整爐內,在反應管之間涂抹硅脂,以防漏氣,中部連接處纏繞伴熱帶和保溫棉,將測溫熱電偶置于石英管和伴熱帶的夾層之中。根據試驗要求,設定熱解爐、催化重整爐和伴熱帶溫度,開始加熱;待爐溫升至設定溫度后,由上外石英管上端接口通入氮氣,通氣時間為45min,流速為0.3L/min;將四級焦油取樣瓶放入制冷液(乙二醇)中并連接好管路,其中二、三級焦油取樣瓶中放入玻璃珠,四級焦油取樣瓶中放入硅膠,繼續通入氮氣10min;根據試驗要求,稱取10g玉米秸稈放入物料填裝反應管中,取出上外石英管上端乳膠管,并封住上端進氣口,同時關閉排氣口,向物料填裝反應管中通入2min的氮氣,將氮氣流速調至0.1L/min,取出上外石英管上端橡膠塞,并迅速將物料填充反應管放入上外石英管中,沿一個方向適當旋轉,以防漏氣,同時轉動氣閥,開始采樣并計時,采樣總時間為70min。

3.2試驗結果分析

生物質熱解氣重整試驗結果如表3所示。

由表3可知:組1為生物質熱解試驗,在無催化劑條件下,熱解氣產率為20.6%,焦油產量為0.84g;組2為高溫裂解試驗,在石英砂作為惰性材料的條件下,熱解氣產率由20.6%增加到33.8%,焦油轉化率為64.3%,熱解氣熱值由13MJ/m3增加至17.6MJ/m3。由于石英砂具有較高的比熱容,蓄熱量較大,石英砂的存在增強了反應器內的熱量傳遞,使通過石英砂填料的氣體溫度迅速升高,促進了焦油裂解。組3為玉米秸稈炭催化重整試驗,熱解氣產率由20.6%增加至37.8%,熱解氣熱值為17.9MJ/m3,焦油轉化率為72.6%。通過與高溫裂解試驗對比,可以發現相同溫度下,玉米秸稈炭催化裂解時的焦油轉化率比高溫裂解時提高了8%。這是因為生物炭中富含Na,Ka,Ca等堿金屬和堿土金屬,且孔隙結構、比表面積較大,當焦油穿過生物炭時,生物炭表面的活化位使π形電子云失去穩定,使C-C鍵、C-H鍵發生斷裂,生成自由基、小分子熱解氣物質、輕質焦油和積碳,從而實現了焦油消減轉化,增加了熱解氣的產量[12]。

4結論

①本文基于焦油催化裂解和熱解氣氣化重整原理,設計、搭建了生物質熱解氣重整試驗平臺,其中,熱解系統和催化重整系統連接緊密,且對溫度的調控相對獨立,生物質在熱解系統內進行熱解反應,生成的熱解氣和焦油在催化重整系統中分別發生氣化重整和催化裂解反應。該重整試驗平臺有效降低了焦油在連接段的冷凝損失,且可靈活開展熱解溫度和催化重整溫度對熱解氣重整效果的影響研究。

②以玉米秸稈為原料進行熱解氣重整試驗,試驗結果表明:在以石英砂作為惰性材料的條件(高溫裂解)下,熱解氣產率由20.6%增加到33.8%,焦油轉化率為64.3%;而在玉米秸稈炭催化裂解條件下,熱解氣產率增加到37.8%,焦油轉化率增加到72.6%,遠高于高溫裂解條件下的熱解氣產率和焦油轉化率;高溫裂解和催化裂解條件下生成的熱解氣的熱值均超過了17MJ/m3。

|