|

陳偉1,畢武林1,李德波2,李定青1,馮永新2

(1.廣東粵電湛江生物質發電有限公司,廣東湛江524300;2.廣東電網有限責任公司電力科學研究院,廣東廣州510080)

摘要:因管式冷渣器、風水聯合冷渣器和干式除渣設備等傳統設備不適用于生物質鍋爐的除渣系統,對生物質電廠傳統滾筒式冷渣設備進行改良及對冷渣器進渣口進行獨特設計,開發了一種可靠的集熱、換熱、利用熱的生物質鍋爐爐渣熱量回收系統和防卡、堵裝置,改進后的爐渣熱量回收效果顯著,每年節約生物質燃料約3500t,折算到標煤量為2857t,節約燃料成本225.7萬元?

隨著一次能源儲量日益枯竭以及礦物能源的無節制利用引發的環境污染問題日趨嚴重,以高新技術開發清潔、可再生的新能源以替代煤炭、石油和天然氣等不可再生能源,是解決能源危機和環境問題的有效途徑?農林廢棄物、秸稈和樹皮等生物質能源因為具有儲量豐富、低污染和可再生等特點,逐漸成為研究和利用的熱點?近年來,生物質直燃發電技術在國內得到了快速的發展[1–6]?

在生物質燃料收集過程和存儲時,受條件限制不可避免地造成生物質燃料中含有大量的泥沙及石塊、磚塊和鐵塊等大塊不可燃雜質(不可燃雜質顆粒尺寸小于或等于150mm,占98%比例)?在運行中為了穩定燃燒,必須排出約5t/h的600~800℃爐渣,排渣熱量無法回收,造成極大的熱量浪費;多管式水冷冷渣器內部為多個六邊形管道(長L=1500mm、直徑D=80mm),燃料進入爐內的大塊不可燃雜質造成冷渣換熱管嚴重卡澀、堵塞(通道長而小無法清理通暢),鍋爐無法正常排渣,出現鍋爐主機受限于輔機的情況?鍋爐排渣系統冷渣器失去了排渣能力,熱渣由人工直排,熱量損失、人工拉渣、環境污染、人身安全隱患、人工清潔費用等非常突出的問題直接影響了生物質直燃發電機組安全生產?國內相關學者開展了生物質鍋爐底渣余熱利用技術研究,取得了一定工程應用效果[1–6]?

相關研究表明,管式冷渣器、風水聯合冷渣器和干式除渣設備等傳統設備均不適用于生物質鍋爐的除渣系統,由于無適用的冷渣設備,國內已投產的生物質電廠鍋爐除渣均采用熱渣直排到爐底地面上,經人工淋水冷卻后,利用斗車進行人工拉渣?采用人工直排鍋爐高溫熱渣,熱量損失大,還極易造成排渣人員的高溫燙傷,存在極大的安全隱患?為此,對廣東某生物質電廠開展了爐渣熱量回收系統的分析與研究,為同類型電廠的爐渣熱量利用及其排渣難題提供了重要的技術手段?

1設備概況

廣東某生物質電廠為2×50MW純燒生物質發電機組,1號、2號HX220-9.8-IV1型鍋爐為高溫、高壓、單汽包、汽水自然循環、平衡通風鍋爐,華西能源工業股份有限公司生產,露天布置;鍋爐采用循環流化床燃燒技術,設計燃料為桉樹皮、葉、根、枝,木材邊角料,甘蔗葉、渣,其他的農林廢棄物;循環物料分離采用絕熱式旋風分離器?鍋爐主要參數見表1?

鍋爐采用固定式排渣,設計底渣占總灰量比例的5%,風室底部布置有2根直徑為273mm的排渣管及2臺多管式水冷冷渣器(單臺冷渣4t/h),冷卻水取自凝結水,經冷渣器換熱后升壓回到凝結水;前墻水冷壁靠布風板的根部布置了2根直徑為219mm的緊急人工排渣管[7–8]?

2爐渣熱量回收系統研究

2.1生物質燃料排渣堵塞原因分析

生物質燃料中大量的泥沙及石塊、磚塊和鐵塊等大塊不可燃雜質進入爐膛被加熱至600~800℃,在布風板排渣動力下排至冷渣器;多管式水冷冷渣器內部為六邊形管道,容易造成大塊雜物嚴重卡澀、堵塞,從而失去排渣能力,運行中需要人工進行熱渣直排?生物質燃料在收儲運過程中攜帶部分大顆粒不可燃雜質(石頭、鐵塊等),在燃料預處理過程中無法根除,大顆粒不可燃雜質隨燃料輸送系統進入鍋爐,最終造成排渣堵卡?

2.2技術改造措施

目前國內已投產生物質電廠鍋爐除渣均采用熱渣人工直排,熱量損失大,還極易造成排渣人員高溫燙傷,安全隱患大?為此,本文從鍋爐爐渣熱量回收系統、冷渣器設計、防堵裝置設計、熱量回收系統設計、自動控制系統設計等5個方面進行了相關探討,提出整改措施?

2.2.1生物質鍋爐爐渣熱量回收系統

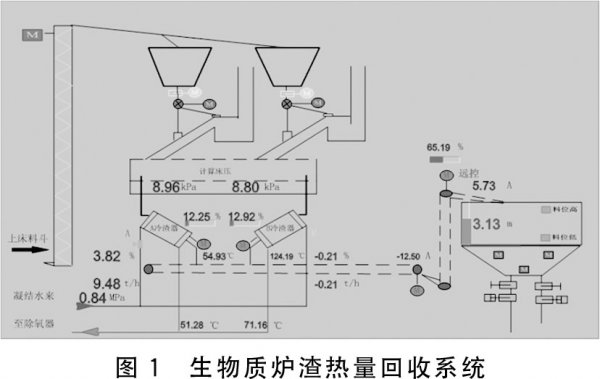

提出采用一種可靠的集熱、換熱、利用熱的生物質鍋爐爐渣熱量回收系統進行防卡、堵,具體裝置如圖1所示?

熱量回收系統具體功能如下:

a)集熱設備采用一種內部空間大冷渣器,不堵塞,能可靠、穩定地長期使爐渣通過冷渣器,不用外排渣而損失熱量;

b)換熱設備為一種高效換熱冷渣器,主要功能是熱量交換;

c)利用廢渣的熱量來加熱凝結水并送至熱力系統的除氧器;

d)小于或等于150mm(約占98%)的顆粒能通過防卡、堵裝置,前置過濾裝置能過濾攔截大于150mm的大塊雜質、大片狀鐵板、長條狀鐵棒;

e)全自動控制系統可自動調節出渣量及冷卻水出水溫度;

f)揚塵引入鍋爐省煤器,系統密封?

2.2.2冷渣器的設計

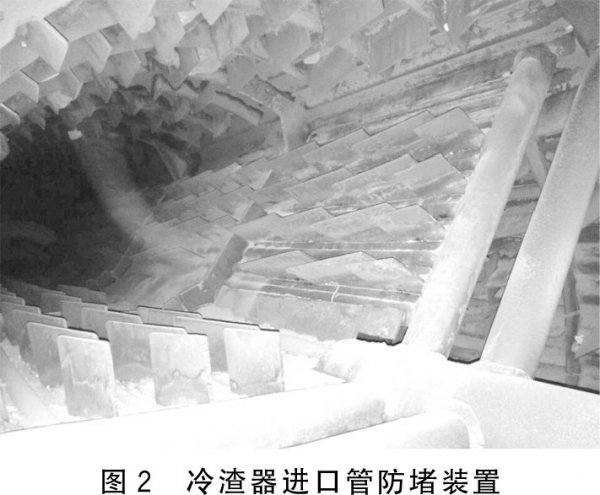

滾筒式冷渣器的滾筒直徑為1.65m,內部空間大,大塊渣塊、石塊及其他不可燃雜質進入冷渣器后,不會造成冷渣器內部堵塞?冷渣器進渣管采用特殊結構設計,如圖2所示,可避免由于大塊石塊在冷渣器進渣管造成卡澀,最大允許入料粒度可達150mm?由于生物質燃料收集過程中不可避免夾雜少量石塊及其他不可燃雜質,滾筒冷渣器可徹底解決由于大塊石塊及不可燃雜質造成冷渣器堵塞無法排渣的問題,滿足鍋爐正常排渣的需求?

受電廠鍋爐0m空間位置限制,采用了膜式水冷滾筒冷渣器,其內部為分倉結構設計,大大減小了冷渣器體積,保證了足夠的安裝空間的同時,增大了換熱面積,在減小冷渣器體積及確保冷渣器出力的同時,可保證排渣溫度在80℃左右[9–10]?

冷渣器增加負壓風吸塵管,負壓風管連接在鍋爐空氣預熱器與省煤器之間,使冷渣器內部形成微負壓,確保內部粉塵不外揚?

電廠鍋爐排渣量約為4t/h,為滿足鍋爐正常排渣的要求,改造后的滾筒冷渣器設計出力為6t/h,每臺鍋爐配2臺冷渣器,確保在一臺冷渣器發生故障時,另外一臺冷渣器依然可以滿足鍋爐排渣的正常需求?

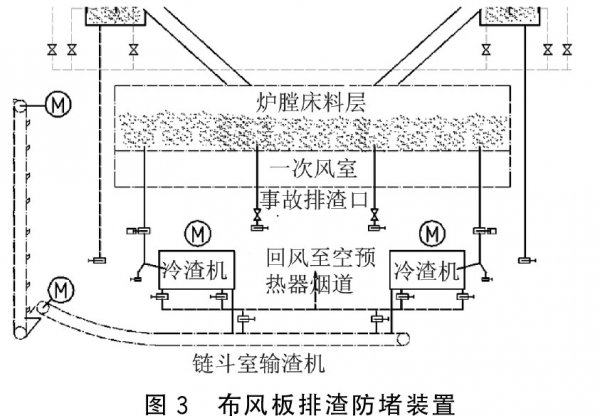

開發了一種布風板排渣防堵裝置,如圖3所示,解決布風板排渣口堵塞、鍋爐無法排渣、主機安全運行受限于輔機的問題?

2.2.3冷渣器進、出口增加事故排渣旁路

為保證冷渣器故障時鍋爐正常排渣的需求,在冷渣器進渣管上增加事故排渣旁路,當冷渣器發生故障時,由事故排渣管排放熱渣?為了保證冷渣器下游輸渣設備故障時不影響鍋爐正常排渣,在冷渣器出口增設事故排渣旁路,當下游設備故障時,可由冷渣器出口事故排渣旁路排冷渣?

2.2.4熱量回收系統設計

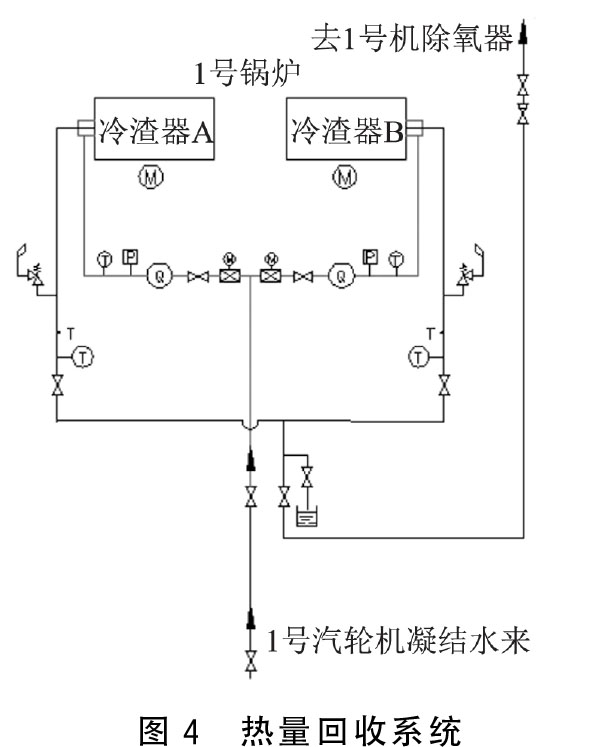

熱量回收系統如圖4所示?

熱量回收系統設計成將爐渣熱量重新回收至熱量系統,提高了能源利用效率?重新設計熱量回收路徑:凝結水(除鹽水)經換熱升溫后直接回收到熱力系統(除氧器)?

2.2.5自動控制系統的設計

水溫、渣量自動調節控制系統的開發,實現了系統冷卻水溫度與渣量的自動協調,提高了自動化水平;排渣系統設計遠方控制,根據進渣量、出渣溫度、回收水溫全自動調節,保證回收水溫達到80℃,降低發電成本?

2.2.5.1冷渣器的聯鎖保護

聯鎖保護未投入運行的情況下,可手動啟、停操作冷渣器?冷渣器(A或B)允許啟動條件:冷渣器母管水壓正常大于0.5MPa(正常工作水壓范圍為0.6~0.8MPa);冷渣器冷卻水流量正常大于3t/h;鏈斗輸送機已啟動;斗式提升機已啟動?冷渣器(A或B)跳閘的條件(只要有1個條件成立):鏈斗輸送機跳閘;斗式提升機跳閘;冷渣器啟動后20s判斷冷卻水流量異常(小于2t/h);冷渣器回水溫度大于90℃?

2.2.5.2冷渣器排渣門的控制

聯鎖保護未投入運行的情況下,可手動啟、停操作冷渣器排渣門?聯鎖投入情況下,冷渣器排渣門打開的允許條件是對應冷渣器在運行;冷渣器排渣門聯鎖關閉的條件是對應冷渣器停止,延時20s關閉?

2.2.5.3鏈斗輸送機的控制

聯鎖保護未投入運行的情況下,可手動啟、停操作鏈斗輸送機?聯鎖投入情況下,跳閘條件是斗式提升機跳閘或鏈斗輸送機自身保護動作(發故障信號);啟動條件是斗式提升機在運行?

2.2.5.4斗式提升機的控制

斗式提升機的跳閘條件是斗式提升機斷鏈?

3工程應用效果分析

本文對生物質鍋爐爐渣熱量回收熱力系統進行了研究,通過對傳統滾筒式冷渣設備進行改良及對冷渣器進渣口進行獨特設計,開發應用了可通過大塊雜質的膜式壁滾筒冷渣器,技術獨特,全自動運行?經過近5年的運行,技術條件滿足了鍋爐全負荷范圍內排渣需求,100%回收排渣的熱量到熱力系統(向除氧器提供約10t/h溫度大于80℃的熱水),取得了很好的應用效果,節約標煤量2857t,按標煤單價0.079萬元/t計算,可節約燃料成本225.7萬元?顯然,爐渣熱量回收效果顯著,每年節約生物質燃料約3500t?鍋爐爐渣熱量回收系統的應用大大提高了機組運行的安全性、經濟性,解決了生物質直燃發電的排渣熱損失及排渣的難題?

4結論

本文針對生物質鍋爐爐渣熱量回收進行了研究,提出了一種新的熱量回收系統,主要結論如下:

a)采用凝結水作為冷渣器的冷卻介質,在冷卻高溫爐渣的同時將熱量回收至熱力系統;

b)膜式滾筒冷渣器內部采用分倉結構設計,內設導流肋片,冷卻受熱面采用膜式壁設計,最大限度的減小了冷渣器體積、增加了換熱面積,顯著提高了換熱效果;

c)生物質鍋爐整個爐渣熱量回收系統根據進渣量和出渣溫度,實現了冷卻水自動調節;

d)在冷渣器進渣管采用特殊結構設計,避免由于大塊石塊在冷渣器進渣管造成卡澀,可實現最大允許入料粒度達150mm?

生物質鍋爐爐渣熱量回收系統的應用,對于其他生物質電廠具有很好的借鑒意義,具有十分重要的工程應用價值?

參考文獻:

[1]陳永亮.480t/hCFB鍋爐冷渣系統改造研究[J].發電技術,2015(8):49-50.

[2]蘇銀皎,蘇鐵熊,李永茂,等.CFB機組底渣余熱回收方案的分析比較[J].熱能動力工程,2016,31(1):76-80.

[3]方順利,蒙毅,楊忠燦,等.烏拉蓋褐煤半焦燃燒特性試驗研究[J].熱力發電,2017(1):56-61.

[4]李德波,徐齊勝,岑可法.大型電站鍋爐數值模擬技術工程應用進展與展望[J].廣東電力,2013,26(11):54–63.

[5]肖志前,宋杰,宋景慧.生物質鍋爐混煤摻燒對鍋爐經濟性及穩定性的影響[J].廣東電力,2015,28(7):10-16.

[6]李莉,宋景慧,李方勇,等.桉樹類生物質燃燒飛灰可燃物含量分析方法研究[J].廣東電力,2015,35(2):160-165.

[7]費芳芳,畢武林.生物質直燃發電鍋爐NOx排放特性與調整試驗[J].廣東電力,2015,28(8):15-18.

[8]王波,王夕晨,袁益超,等.高爐爐渣余熱回收技術的研究進展[J].熱能動力工程,2014,29(2):113-120.

[9]沈亞洲,付忠廣,石黎,等.當量比對干式低排放燃燒室燃燒及NOx生成影響的數值研究[J].熱力發電,2017(7):46-53.

[10]許華,張華倫,王仕能,等.干、濕式除渣系統對鍋爐效率影響的研究[J].中國電力,2013,46(6):1-4. |