|

賀新福,吳紅菊,楊蕾,魏建國,周安寧

(西安科技大學化學與化工學院,陜西西安710054)

摘要:為開拓低階粉煤資源高效分質利用途徑,在前期制備的能滿足直立爐熱解要求的生物質型煤的基礎上,利用同步熱分析儀研究了生物質型煤熱解半焦的燃燒性能,并與原煤、原煤半焦及型煤的燃燒性能進行了對比,考察了熱解溫度對半焦燃燒性能的影響規律。由結果可知,生物質型煤熱解半焦的燃燒特征溫度低于原煤半焦;隨熱解溫度的升高,原煤半焦的燃燒特征溫度呈線性增加,而型煤半焦燃燒特征溫度的增加幅度較小;在熱解溫度較高時,型煤半焦的燃盡性能較好;型煤半焦的綜合燃燒特性略差于相同熱解溫度的原煤半焦,但差別很小。熱解溫度為650℃的型煤半焦具有最好的燃盡性能和綜合燃燒特性。

低階煤分質轉化利用是實現低階煤高效清潔利用的有效途徑。受煤炭機采率提高因素的影響,低階粉煤產量巨大,其合理高效利用尤其重要。目前,低階粉煤分質利用工程化過程中面臨諸多技術難題,如高溫物料輸送困難、高溫密封不嚴、高溫氣固分離難、焦油品質差以及半焦利用難等。將低階粉煤制備成型煤,再進行分質轉化,是克服上述工程化難題的有效途徑之一。

生物質資源來源廣,儲量大,且具有揮發分高、氮硫含量低、灰分低和CO2零排放的特點。生物質型煤技術可以將生物質的優勢和低階粉煤資源利用結合起來,實現低階煤高效清潔利用及農林廢棄生物質的資源化利用。生物質型煤經中低溫熱解分質轉化,可提取其中蘊藏的油、氣和化學品資源,同時得到具有一定塊度的生物質型煤半焦。不少研究者從成型粘結劑、成型工藝條件、成型機理以及型煤熱解特性等方面對以低階粉煤為原料制備生物質型煤進行了研究,而關于生物質型煤熱解半焦的利用研究則鮮有報道。經提質后的生物質型煤半焦,其發熱量增加,水分降低,燃燒時有害物質排放量減少,是優質的固體燃料。由于生物質與煤在組成和性質上的差異、熱解過程中二者之間的相互作用以及熱解工藝條件的變化等因素均會對生物質型煤半焦的性質產生影響,進而影響其燃燒過程,因此,有必要對生物質型煤熱解半焦的燃燒性能進行研究,為指導其工業利用提供理論基礎,為低階粉煤的清潔高效利用開辟新的途徑。

本課題組在前期研究中,以陜北神木紅柳林煤礦所產長焰煤為主要原料,添加一定比例以生物質為主要成分的粘結劑,在適當的條件下,制備出落下強度99%、冷壓強度3615N/個、熱強度1532N/個、熱穩定性99%的生物質型煤(圓柱狀φ30mm×20mm;測試冷壓強度、熱強度的受壓面為圓柱端面),其綜合性能滿足中低溫熱解分質轉化的要求。本文以課題組前期制備的生物質型煤為研究對象,利用同步熱分析儀(TGA/DSC)研究其熱解半焦的燃燒特性,并與原煤、原煤熱解半焦及型煤的燃燒特性對比,為其工業化利用提供理論支持。

1實驗

1.1實驗原料

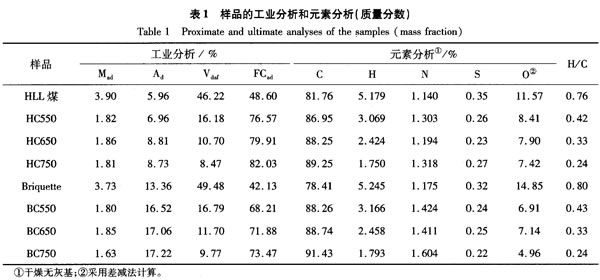

實驗所用原料粉煤來自陜北神木紅柳林煤礦(HLL煤),為低變質程度的長焰煤,粒度小于100目。生物質型煤(Biquette)的制備過程見文獻。原煤及型煤熱解半焦的制備在固定床反應器中進行,約5.0g樣品在N:氣氛下用預熱至熱解終溫(550,650,750℃)的加熱爐快速加熱至熱解終溫,恒溫熱解30min,得不同熱解溫度下的半焦樣品(原煤半焦和型煤半焦分別表示為HC550,HC650,HC750和BC550,BC650,BC750)。原料粉煤、型煤及它們在不同熱解溫度下的熱解半焦的工業分析和元素分析見表1。

由于型煤中添加了生物質型粘結劑,其揮發分和H/C比相比原煤增加。隨熱解溫度的升高,原煤及型煤中的有機質裂解程度加深,揮發分逸出增加,半焦的揮發分降低,灰分增加。煤熱解揮發分的H/C比相比原煤大,因此半焦的碳含量增加,氫含量降低,H/C比減小。熱解過程中,煤中的含氧、含硫官能團及礦物質受熱分解逸出,因此,半焦相比原煤氧、硫含量降低,且隨熱解溫度的增加,半焦中氧、硫含量降低。煤中的氮主要以吡啶型氮和吡咯型氮形式存在,這些結構在熱解過程中較難斷裂,所以半焦中的氮含量較原樣品增加。熱解溫度相同時,原煤半焦和型煤半焦的揮發分相差不大,碳、氫元素含量及H/C比也基本一致。

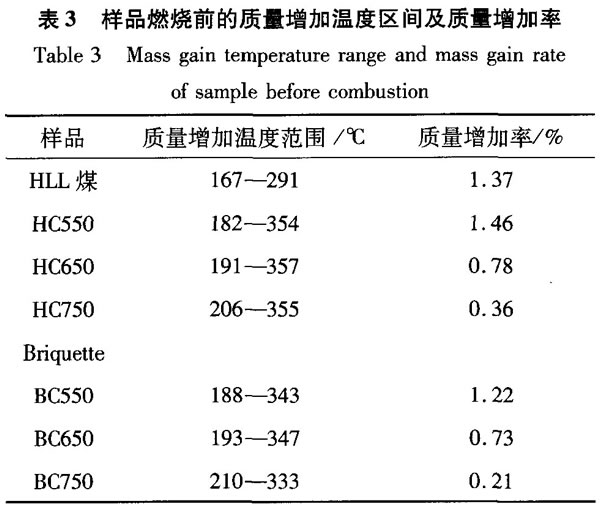

原煤及型煤的灰組成見表2。相比原煤,型煤灰組成中SiO2和Na2O的含量增加較多,其主要來源于型煤中添加的無機粘結劑和生物質堿預處理后殘留的鈉鹽。

1.2樣品的熱分析

樣品燃燒過程的熱分析在Mettler Toledo TGA/DSC 1同步熱分析儀上進行。取樣品(粒度小于100目)約10mg,在60mL/min的空氣氣氛下,以10℃/min的升溫速率從室溫升溫至900℃,獲得樣品燃燒過程的熱失重(TG)和熱流(DSC)曲線。

2結果與討論

2.1 TGA/DSC分析

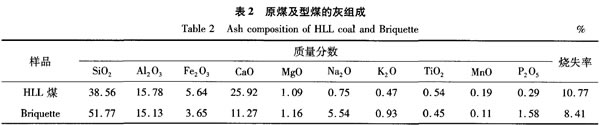

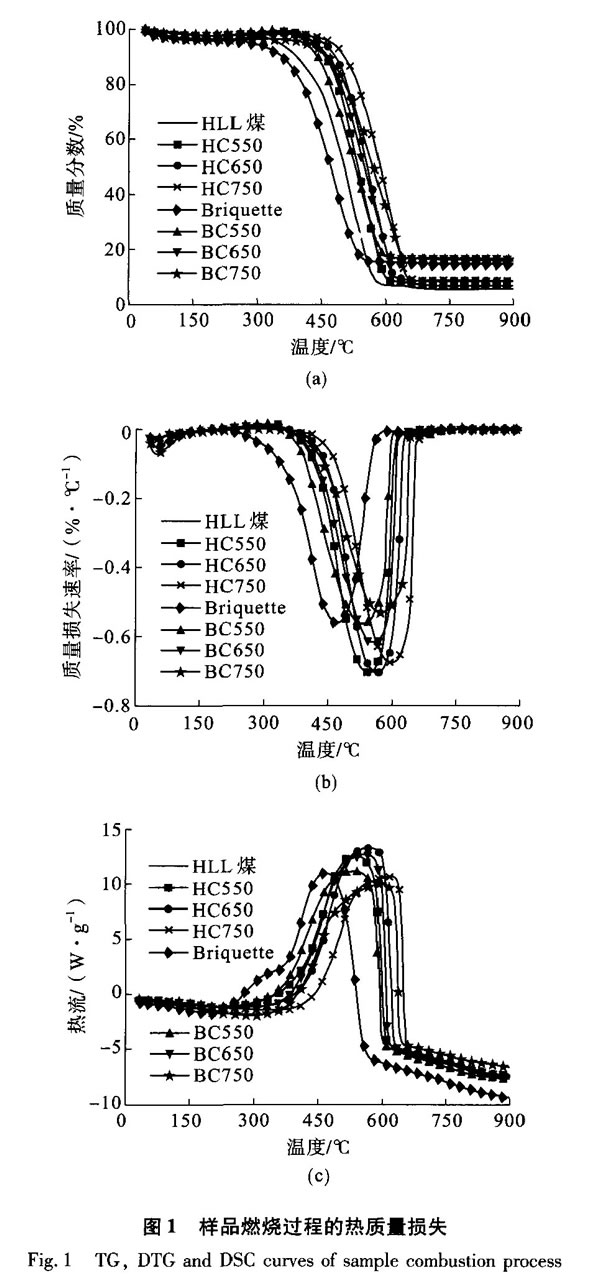

圖1所示為紅柳林原煤、型煤及它們在不同溫度下的熱解半焦燃燒過程的TG—DTG—DSC曲線。從圖中可以看出,原煤和型煤樣品在150℃以前有明顯的質量損失峰,而半焦樣品質量損失較小,這一階段的質量損失主要是樣品中吸附水分的干燥脫除。原煤在167-291℃、半焦樣品約在180~350℃之間有不同程度的質量增加,見表3。

這主要是樣品孔隙中殘留的水分以及吸附的其他氣體的脫除速度小于樣品吸附氧的速度所導致。型煤中添加有以生物質為主要成分的粘結劑,生物質的化學組成主要包括半纖維素、纖維素和木質素,此外還含有小分子有機物和礦物質,這些小分子有機物在生物質發生熱解之前逸出,因此,型煤樣品未表現出質量增加現象。半焦的起始質量增加溫度高于原煤,且隨熱解溫度的升高,原煤半焦及型煤半焦的起始質量增加溫度向高溫區移動,質量增加率逐漸降低,這主要是因為熱解改變了半焦的表面性質及孔隙結構,使得其對于氣氛中氣體分子的吸附能力發生變化。型煤中生物質成分的起始熱分解溫度比煤低,約從200℃開始發生明顯熱解質量損失,并放出熱量,在DSC曲線上約200-350℃之間形成熱解放熱峰。

原煤樣品約從300℃開始發生明顯的熱解失重,約在250-400℃之間形成熱解放熱峰。原煤半焦和型煤半焦樣品在350℃以下不發生熱解反應,因此基本沒有質量損失。隨著溫度的繼續升高,達到著火點后,樣品均發生燃燒反應,質量快速減少,形成主要質量損失峰;燃燒釋放出大量熱量,在DSC曲線上形成主要放熱峰。隨熱解溫度的升高,原煤半焦和型煤半焦樣品的最大質量損失峰和放熱峰均向高溫區移動。所有樣品在約600-700℃之間均有一較小的質量損失峰,這可能是樣品中礦物質的燃燒、分解或揮發造成。溫度高于700℃以后,樣品中可燃質燃燒完畢,樣品質量幾乎不再發生變化。

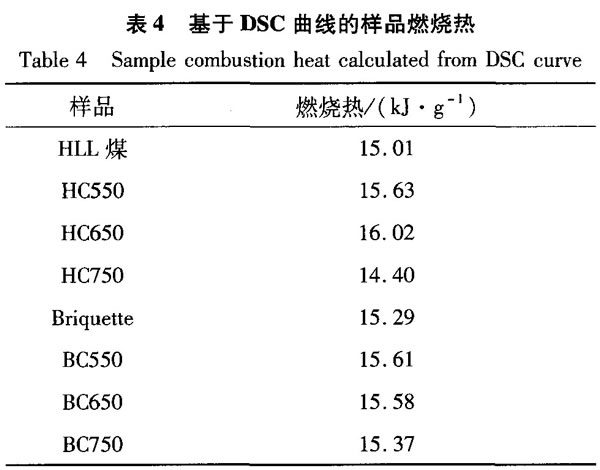

對DSC曲線積分,并根據樣品質量歸一化,求出樣品在恒定升溫速率下燃燒的發熱量,見表4。盡管型煤相比原煤,灰分增加,但由于制備過程中添加有有機粘結劑成分,其揮發分高于原煤,發熱量較原煤有所提高。原煤和型煤在550℃、650℃熱解后半焦的發熱量相比原樣均增加,當熱解溫度增加到750℃時,半焦的發熱量又有所降低。這主要是由于原煤及型煤在熱解后,半焦樣品中水分和含氧官能團含量降低所致,而當熱解溫度超過650℃以后,半焦主要發生縮聚反應,釋放出H,導致半焦的發熱量降低。

2.2燃燒特征溫度分析

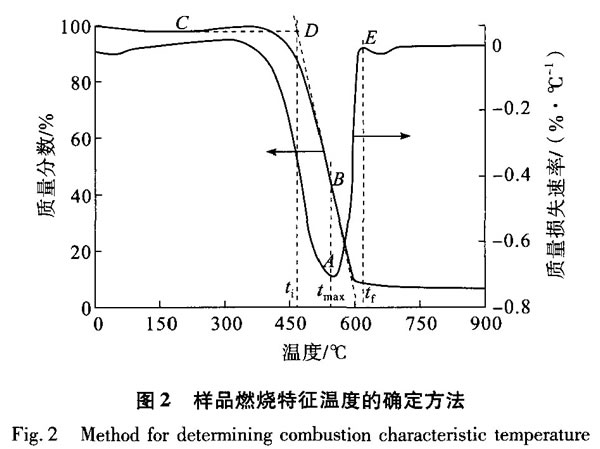

煤燃燒一般有3個特性溫度:著火溫度(ti)、最大質量損失溫度(tmax)以及燃盡溫度(tf)。著火溫度大小反映了煤的著火性能或煤種活化能的高低,其數值越小,表明該煤種著火越容易。燃盡溫度一般定義為煤樣的可燃質燃燒掉98%時對應的溫度,該溫度對應的時間為燃盡時間,燃盡所需時間越短,煤樣的燃盡性能就越好。文中以TG.DTG法為基礎確定樣品燃燒過程的特征溫度,以原煤550℃熱解半焦為例,其原理見圖2。DTG曲線上峰值點對應溫度即最大燃燒速率溫度tmax;過A點作垂線與TG曲線相交于點日,過日點作TG曲線的切線,與失重開始時的水平線相交于點,對應的溫度定義為著火溫度ti;以最大失重速率峰與礦物質分解峰之間的分界點E對應的溫度為燃盡溫度tf。經計算表明,此方法確定的tf對應各樣品中可燃質的燃燒量均在98%左右,與文獻中按可燃質燃燒98%時的溫度為燃盡溫度基本一致,且更符合本研究中的實際燃燒情況。

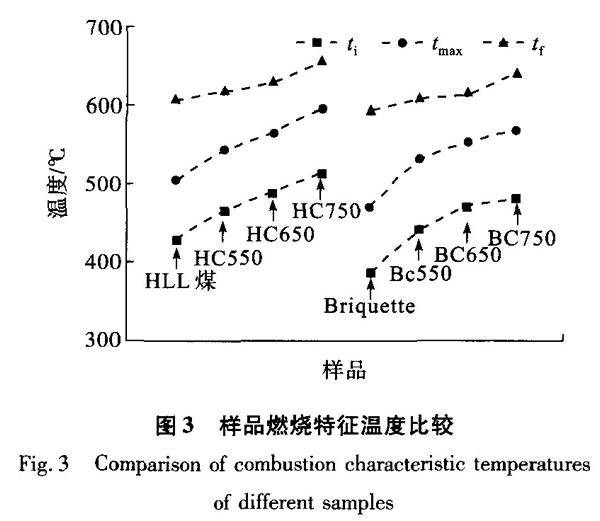

圖3所示為樣品燃燒過程的特征溫度。可以看出,相比原煤,型煤的著火溫度、最大燃燒速率對應溫度以及燃盡溫度均降低,這可能是因為型煤中添加有生物質型粘結劑,生物質成分相比煤,在更低的溫度下發生熱分解,形成可燃的揮發分,有利于型煤的著火;同時,生物質的燃燒特性溫度低于煤,當型煤中的生物質成分著火后,其燃燒產生的熱量迅速傳遞給其周圍的煤顆粒,起到助燃效果,因此型煤的燃盡溫度降低。原煤半焦和型煤半焦的燃燒特征溫度相比原煤和型煤均升高,且隨著熱解溫度的升高,半焦的燃燒特征溫度升高。這是因為熱解以后,原煤和型煤中的小分子物質逸出,結構中不穩定的烷基側鏈、官能團等結構裂解、揮發,相對穩定的部分發生縮聚、脫氫,煤分子的芳香結構增大,排列更加緊密,隨熱解溫度的升高,縮聚反應程度增加,半焦中碳的排列更趨向有序化,使半焦的燃燒反應性降低,因此各特征溫度均升高。隨著熱解溫度的升高,原煤半焦的燃燒特征溫度幾乎呈線性增加,而型煤半焦的著火點溫度和最大燃燒速率溫度增加幅度逐漸減小,這可能是因為型煤中生物質的半焦具有疏松的結構,而且由于生物質成分處于煤顆粒之間,使型煤半焦相比原煤具有更發達的孔隙結構,更多的表面活性位,有利于型煤的燃燒。在相同的熱解溫度下,型煤半焦的燃燒特征溫度均低于原煤半焦的燃燒特征溫度。從表1中可以看出,相同熱解溫度的原煤半焦和型煤半焦具有非常相近的元素組成,因此型煤半焦燃燒特征溫度更低可能與型煤半焦具有更發達的孔隙結構,以及型煤半焦具有較高的礦物質含量,對燃燒過程具有催化作用有關。

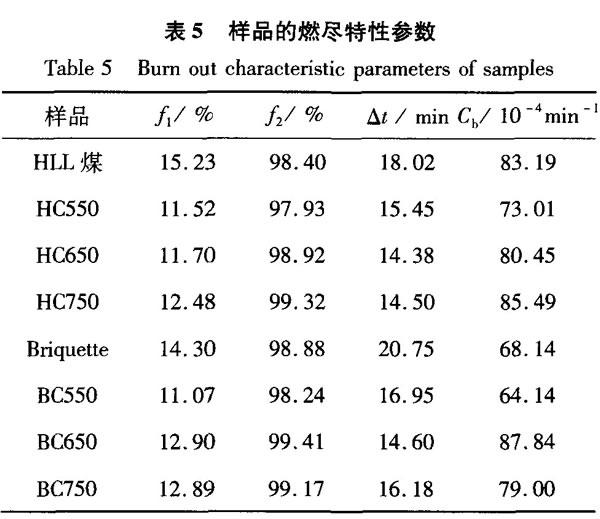

2.3燃盡特性分析

表5所示為樣品的燃盡特性參數。可以看出,型煤的燃盡指數小于原煤。這可能是由于型煤的燃燒溫度(圖3)比原煤低,同時其具有較高的礦物質含量,使得其燃燒反應速度相對更慢,燃燒過程經歷的時間比原煤更長,導致燃盡指數降低。隨著熱解溫度的升高,原煤半焦的燃盡指數逐漸升高,750℃半焦的燃盡指數甚至高于原煤;型煤半焦的燃盡指數則在熱解溫度為650℃時有最大值,且650,750℃熱解型煤半焦的燃盡指數均高于型煤。半焦的燃燒溫度相比熱解前要高,即燃燒時溫度高,因此燃燒反應速度要快,燃燒時間比熱解前減少,這是高溫熱解半焦燃盡指數高于原煤或型煤的原因之一。高溫熱解型煤半焦燃盡指數較高的原因還有可能是因為生物質在熱解后形成了比煤熱解半焦更疏松的炭,這些生物質炭夾雜在煤半焦中,使半焦具有較發達的孔隙結構f,燃燒反應的活性位更多,燃燒的劇烈程度更高,更容易燃盡。

2.4綜合燃燒特性

聶其紅等認為,對于緩慢加熱的燃燒過程,燃燒反應初期即著火階段可認為屬于動力區,即化學動力學因素控制反應速度,可近似地用Arrhenius公式描述燃燒速率,結合燃燒過程參數著火點溫度、最大燃燒速度、平均燃燒速度、燃盡溫度等,定義了綜合燃燒特性指數SN來表征混煤的燃燒性能。馬愛玲等、劉利等、顧利鋒等將其應用于生物質型煤、城市污泥和煤的混合物的燃燒過程,發現其能較好地反映燃料的燃燒特性。其公式表達如下:

SN綜合反映了煤的著火與燃盡特性,其值越大,說明煤的綜合燃燒特性越好。

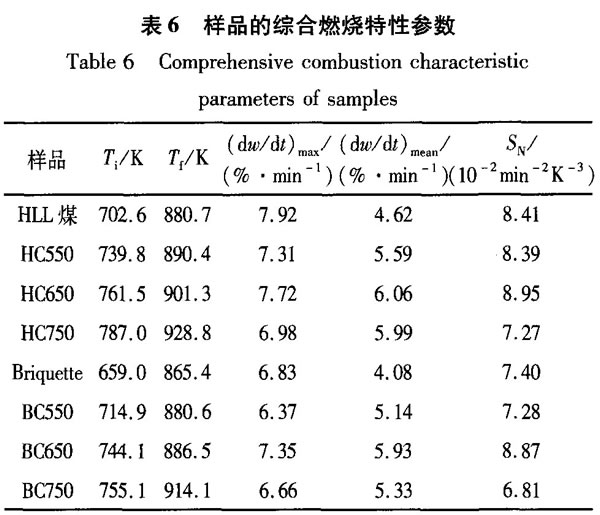

表6所示為紅柳林原煤、型煤及它們不同溫度熱解半焦的綜合燃燒特性參數。

從表6中可以看出,型煤的最大燃燒速度和平均燃燒速度相比原煤均降低,在相同熱解溫度下,型煤半焦的最大燃燒速度和平均燃燒速度相比原煤半焦也均降低。這可能有兩方面的原因,一方面,型煤及型煤半焦的燃燒特征溫度比原煤及原煤半焦低(圖3),燃燒反應速度相應較低;另一方面,型煤及型煤半焦中較高的礦物質含量可能影響了燃燒的快速擴散。原煤半焦的最大燃燒速度相比原煤降低,但平均燃燒速度相比原煤增加,型煤半焦相比型煤表現出相似的規律。原煤和型煤的燃燒過程伴隨著熱解反應的發生,在燃燒的初始階段,主要是逸出的揮發分在煤顆粒表面的燃燒,并將熱量傳遞到煤顆粒的內部,當煤顆粒的溫度達到燃燒溫度后,發生劇烈燃燒,因此它們的著火點溫度較低,而最大燃燒質量損失速度較高。而半焦由于在熱解時已發生較完全的熱分解,燃燒時,在著火以前,不發生明顯的熱解失重,熱量在煤顆粒內部不斷積聚,達到著火點后,煤顆粒開始燃燒,燃燒速度相對較均勻,因此,半焦的著火點溫度較高,最大燃燒質量損失速度相比原煤或型煤降低,平均燃燒速度增加。從綜合燃燒特性指數來看,型煤及其不同溫度的熱解半焦與原煤及其半焦非常接近,僅有很小幅度的降低,說明它們的綜合燃燒性能差別不大。對半焦來說,熱解溫度為650℃時,型煤半焦和原煤半焦均表現出最高的最大燃燒速度、平均燃燒速度以及綜合燃燒特性指數,型煤650℃熱解半焦的綜合燃燒特性指數甚至高于原煤。這可能是由于原煤和型煤在650℃熱解時,由于揮發分的大量析出,半焦中留下了較多的孔隙結構,能夠吸附更多的氧氣,燃燒反應的活性位更多,平均燃燒速度更快。型煤中除了揮發分析出形成孔結構外,生物質纖維炭化收縮也能形成大量的孔隙結構。熱解溫度進一步升高時,半焦中的炭進一步趨向有序化,半焦表面活性位數量反而減少;半焦中礦物質燒結或熔融,也會使反應的催化能力降低或喪失,最終導致半焦反應活性降低。

3結論

(1)在熱解溫度相同時,由低階粉煤制備的生物質型煤的中低溫熱解半焦的燃燒特征溫度低于原煤半焦。隨熱解溫度的升高,原煤半焦的燃燒特征溫度呈線性增加,而型煤半焦燃燒特征溫度的增加幅度較小。

(2)生物質型煤半焦在熱解溫度較高時,燃盡性能較好。不同熱解溫度的型煤半焦的綜合燃燒特性略差于相同熱解溫度的原煤半焦,但差別很小。熱解溫度為650℃的生物質型煤半焦具有最好的燃盡性能和綜合燃燒特性。

(3)本研究中的基于低階粉煤的生物質型煤中低溫熱解半焦具有良好的燃燒性能,可為低階粉煤資源的高效分質利用提供一條新的途徑。 |