|

李華1,李林1,2

(1.北京神源環保有限公司,北京,102200;2.北京科技大學冶金與生態工程學院,北京,100083)

摘要:構建1000t/d竹類生物質熱解技術路線與框架,開展評估工作。將熱解技術構建貫穿于所有生產設施和輔助設施,劃分為預處理、旋轉床熱解、油氣分離凈化和內燃機發電單元。從產品產出、資源消耗和環境保護方面進行評估,得出其年發電量達7200萬kWh,具有低成本的優勢,廢氣、廢水及噪聲排放均滿足國家相關標準。該技術可解決竹類生物質處理困境,改善居民生活環境,提高地方財政收入,具有商業化的可行性和重要性。

引言

竹類生物質熱解工藝(以下亦簡稱熱解工藝)主要基于蓄熱式燃燒技術,具有節能減排、能源利用率高、可利用低熱值燃料等優勢,是未來重點推廣的竹類生物質處理新技術。技術主體裝置為無熱載體蓄熱式旋轉床。

1000t/d竹類生物質熱解工藝可以享受國家竹類生物質發電標桿電價,同時可產出高附加值副產品——竹炭、竹焦油及竹醋液。相比于竹類生物質的直接售賣,其熱解技術的優勢明顯更為突出[1,2],但體系有待完善。因此,亟待構建竹類生物質熱解工藝技術路線與框架,并客觀加以評估,以實現解決竹類生物質處理困境、改善居民生活環境、提高地方財政收入等目的。

1熱解工藝技術路線

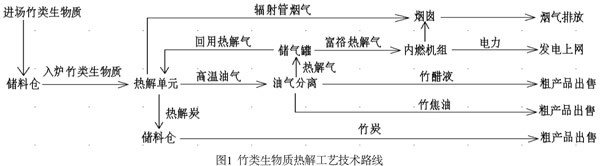

竹類生物質熱解工藝的技術路線如圖1所示。首先,將破碎后的竹類生物質隔絕空氣加熱,熱解生成油氣混合物送入油氣分離單元。其次,經過冷卻、分離、凈化過程,產出熱解氣、竹焦油和竹醋液,其中熱解氣一部分用于旋轉床熱解,另一部分用于內燃機機組產生電力,輸入當地電網銷售;竹焦油和竹醋液作為粗產品銷售。熱解產生的竹炭送入儲料倉,待儲存銷售。

2熱解工藝技術框架

基于熱解工藝技術路線,其技術框架包括預處理單元、旋轉床熱解單元、油氣分離凈化單元和內燃機發電單元。

2.1預處理單元

預處理單元的范圍從物料卸料開始至旋轉床進料結束。竹類生物質熱解原料季節性價格或收購價格存在波動,致使收購量存在不確定性。為保證作業連續穩定運行,預處理廠房需具備較大儲量。

考慮到竹類生物質密度低、占用空間大,因此同時配套兩座旋轉床進料,設置兩座預處理廠房,每座為200m×50m×10m(長×寬×高,下同),處理能力為500t/d。包括干料棚、預處理車間和儲料倉各一處。干料棚和預處理車間均為40m×40m×10m,其中干料棚按儲存10天竹類生物質設計,竹類生物質密度為0.32t/m3,體積為16000m3。儲料倉按照30天儲量設計為120m×40m×10m。

預處理單元的工藝流程為:竹類生物質卸入干料棚,進入預處理生產線。液壓抓斗上料,將竹類生物質抓至破碎機,破碎至5cm,破碎后經皮帶輸送,于儲料倉中存儲。最終由皮帶機輸送至旋轉床熱解單元[3]。

2.2旋轉床熱解單元

竹類生物質經預處理后進入旋轉床熱解,每座旋轉床入爐量亦為500t/d,平均小時處理量約為20.8t/h,年生產時數8000h。溫度使得竹類生物質熱解,產生低溫焦油和熱解氣。入爐竹類生物質成分分析見表1,熱解氣性質見表2,旋轉床輸出參數見表3。

旋轉床熱解單元的關鍵設備是熱解爐,是專用于在密封狀態下熱解竹類生物質的裝置。正常生產用生物質燃料氣接點壓力為10~12kPa。物料在爐內升溫干餾時間為30~60min。爐膛溫度為500~800℃,爐膛壓力為30~50kPa,物料在隔絕空氣條件下在熱解爐內加熱到500~700℃,有機物及揮發分絕大部分被析出,熱解后得到油氣和固體殘余物兩種產品[4]。

熱解爐爐膛呈環形,爐底可連續轉動。轉動爐底與內外爐墻間縫隙稱為內外環縫。內外環縫采用水封槽密封,水封槽安裝在爐墻鋼立柱上,爐墻下部裝有固定水封刀,活動水封刀安裝在轉動爐底邊緣,隨爐底轉動。爐頂部設4個熱解氣排出口。旋轉床中心直徑30000mm,爐膛外徑34500mm,爐膛內徑25500mm。

旋轉床工藝流程為:裝料→加熱升溫→干餾排出油氣→剩余固體物出料。從預處理車間輸送來的竹類生物質經皮帶傳輸及旋轉床裝料系統向爐內供料,根據爐底轉動速度自動控制進料流量,滿足連續布料要求。旋轉床爐底勻速轉動,物料依次經過各個區段。通過調節爐底轉動速度可改變爐內升溫干餾時間(一般為1h)。旋轉床圓周爐膛劃分為預熱區、反應一區、反應二區、反應三區和出料區。物料隨爐底旋轉,經歷上述各區后完成干餾過程,釋放出的油氣送至油氣分離凈化單元,熱解可燃氣送至內燃機系統用于發電,竹焦油和竹醋液置入罐內儲存,剩余竹炭通過出料螺旋及管式螺旋雙冷卻輸送機降溫后排出爐外。

在上述流程中,熱解爐采用輻射管,以輻射傳熱方式對物料進行加熱。預熱段和3個反應段均布置足夠數量的輻射管,燃燒在管內進行,煙氣與爐膛內的氣體完全隔絕,可保證熱解氣不被煙氣摻混。輻射管水平布置在爐頂之下、料層之上。蓄熱式輻射管熱效率達90%以上,顯著節約了燃料[5]。

此外,為實現物料完全干餾,各反應區必須提供干餾溫度條件,最高爐溫可達850℃。在爐內各區,安裝在爐膛兩側的蓄熱式輻射管燃燒自身產生的熱解氣,為物料升溫和干餾提供熱量。在各反應區,通過調節蓄熱式輻射管燒嘴油氣量和空氣量控制爐內各區溫度,達到最佳干餾效果。

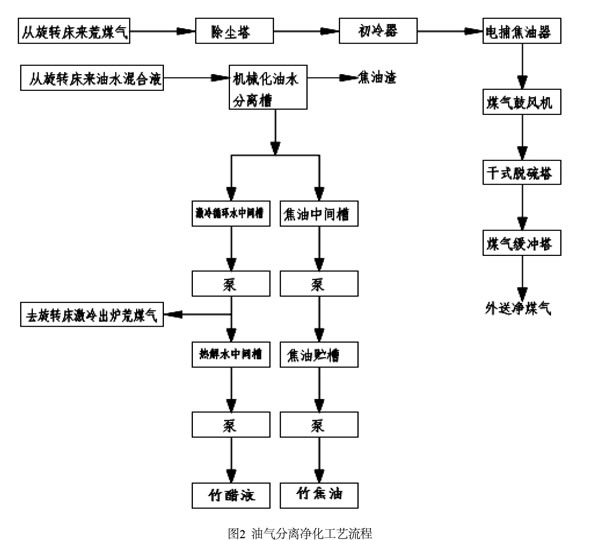

2.3油氣分離凈化單元

圖2為油氣分離凈化單元流程。該單元處理來自旋轉床的500℃熱解氣,沿其上升管被75℃循環熱解水連續噴灑,激冷冷卻至85℃,再在濕式除塵塔中被激冷循環水噴灑除塵,進入橫管初冷器。初冷器用32℃循環水和16℃制冷水這兩段冷卻水將油氣冷卻至22℃,油氣中萘含量將不超過0.05g/Nm3。橫管初冷器下部排出的熱解氣進入兩臺并聯同時操作的電捕焦油器。運行時,來自高壓發生器的高壓直流電流通過高壓電纜和絕緣子引入電捕焦油器絕緣箱。電捕焦油器內,蜂窩管沉淀極為正極,蜂窩管中心電極絲為負極,在電極絲和沉淀極間形成高壓電場,含焦油熱解氣在其作用下發生電離,焦油顆粒荷電后向沉淀極運動聚集,并沿沉淀極自上而下流入電捕焦油器底部,經底部焦油出口排出。至此,熱解氣中夾帶的焦油去除完成[6-8]。

由氣液分離器分離下來的焦油和循環熱解水進入機械化油水分離槽。循環熱解水自流入激冷循環水中間槽,由激冷水泵送至激冷氣液分離器,內循環噴灑冷卻熱解氣,而剩余的熱解水先由循環激冷水泵送入剩余熱解水中間槽,再用剩余熱解水泵送至污水處理單元。機械化油水分離槽分離出的焦油自流入焦油中間槽,再儲存至專用油桶銷售。

2.4內燃機發電單元

采用20臺500kW自動化燃氣發電機組(其中18臺工作,2臺備用),配套燃料系統、進氣系統、冷卻循環系統、電氣與控制系統以及其它輔助生產系統,建設一座裝機容量為9MW燃氣發電站,產出10kV交流電高壓并網運行。

2.4.1燃料系統

油氣分離凈化單元產生的熱解氣為17980Nm3/h,其中旋轉床自用11000Nm3/h,其余的6980Nm3/h用于內燃機發電。熱解氣參數回見表2。

2.4.2進氣系統

敷設一條DN200熱解氣輸送管線。為確保發電機組正常運行,需對氣體進行處理。含焦油、苯、萘、液態水、粉塵等雜質的熱解氣和氣化油氣依次經不銹鋼絲網粗濾、鋸末填料層精濾、紙質濾芯過濾后進入發電機組。所有過濾設備均為一開一備并聯設置,當某過濾設備需要清潔或更換填料時,可啟用備用設備通路,以保證機組不間斷運行。

機組對燃氣品質的要求:

(1)距離機組燃氣進氣調壓閥前1m內,熱解氣進氣溫度為10℃~40℃;

(2)壓力250kPa,壓力變化速率≤1kPa/min;

(3)氣體中H2體積含量≤60%,熱值變化率≤5%/min;

(4)粉塵粒度≤5μm,粉塵含量≤0.5mg/MJ;

(5)總硫(S+H2S+CS2+硫醇)≤5mg/MJ;H2S≤2.5mg/MJ,NH3≤1.5mg/MJ;

(6)焦油含量≤1mg/MJ,焦油粒度≤5μm;

(7)總鹵素化合物≤2.5mg/MJ,硅化物(硅氧烷等)≤0.5mg/MJ,輕質油≤2.5mg/MJ;

(8)濕度≤80%,進氣管線無冷凝水。

2.4.3冷卻循環系統

根據500kW熱解氣發電機組性能要求,發電機組循環冷卻水通過臥式多風扇水箱進行冷卻,水箱設置于機房屋頂。

發電機組冷卻系統分為高、低溫冷卻循環系統。高溫冷卻循環系統主要冷卻發動機機體、氣缸蓋等部件;低溫冷卻循環系統主要冷卻機油、空氣等。水箱設置10個冷卻風扇,每個風扇功率為2.2kW,可以通過控制風扇開啟數量實現機組內循環水水溫的自動控制。冷卻循環使用防凍液,采用人工添加的方式。

2.4.4電氣與控制系統

燃氣發電機組出口電壓10.5kV,經電纜接至機組斷路器柜。機組斷路器柜設有并網控制和常規保護裝置,機組出線經斷路器柜和高壓出線柜接至用戶指定位置。機房內的電氣開關、電磁閥、照明燈具采用防爆型。

發電機組配置一套中央監控單元,可實現機組運行的實時監測和控制。其中參數包括發動機水溫、油溫、油壓、轉速;發電機電壓、電流、頻率、功率、功率因數、有功電能及運行時間顯示。此外還有發動機參數及發電機報警及保護停車功能。

機組機房內設置可燃氣體與有毒氣體檢測探頭,用于檢測氣體濃度,并實現氣體泄漏報警,并聯動機房內防爆軸流風機開啟通風。

3熱解工藝技術評估

從產品產出、資源消耗和環境保護三方面進行熱解工藝技術評估。

3.1產品產出

竹類生物質熱解處理最終產品為電力、竹炭、竹焦油和竹醋液。其中:

(1)電力:10kV、9MW,全部投產后,年發電7200萬kWh,其中4800萬kWh上網銷售。

(2)熱解產生竹炭:291.0t/d,作為成品銷售。

(3)熱解產生竹焦油:87.6t/d,作為成品油的粗產品銷售。

(4)熱解產生竹醋液原液:267.6t/d,作為殺蟲劑、殺菌劑或肥料添加劑等產品銷售。

3.2資源消耗

(1)耗水:竹類生物質熱解全工藝流程耗水59.13m3/h(合47.30萬m3/年),折合處理1噸竹類生物質需耗水1.42m3;

(2)耗氣:處理1噸竹類生物質耗熱解氣264Nm3,熱解氣系旋轉床自產[9,10];

(3)耗電:用電總負荷為3716kW,有功負荷為2972.8kW,正常用電來自內燃機自發電。

3.3環境保護

基于蓄熱式燃燒技術的竹類生物質熱解工藝不焚燒生物質,而是通過絕氧熱解將竹類生物質在生產線上同時轉化為竹炭、竹焦油以及竹醋液,集炭化、氣化、液化工藝技術為一體,所有產出物全部回收利用。整個過程中,大氣污染物和污水排放指標遠低于國家相關標準,實現了秸稈生物質資源的清潔高效開發利用。相比傳統焚燒處置,本工藝產生的廢水主要為油水分離出來的生產污水和地面沖洗水,容易處理,可直接作為冷凝水循環利用。廢氣、廢水及噪聲排放源分別見表4、表5和表6。

4結語

(1)與竹類生物質其他處理方式相比,熱解技術可生成多種資源化產品:熱解燃氣可用于發電,減輕對化石資源的過度依賴;熱解產品竹焦油既可精制后制取化學品和柴油替代品,也可用于燃燒后發電;竹醋液可作為殺蟲劑、殺菌劑及葉面肥使用;竹炭則是優質吸附材料。因此,該技術完全可實現商業化運行。

(2)對于1000t/d規模的竹類生物質熱解技術處理,年發電達7200萬kWh,其中4800萬kWh上網銷售。實現了化害為利,解決了竹類生物質處理困境,改善了居民經濟收入,提高了地方財政收入。

(3)該工藝采用絕氧熱解,而不焚燒竹類生物質,物料在熱解過程相對料床靜止。熱解爐內為高溫絕氧環境,整個處理流程避免氮氧化物、二氧化硫、煙塵及PM2.5等可吸入顆粒物的產生。向大氣排放的清潔燃氣燃燒后的尾氣,其排放量僅相當于同等功率燃氣鍋爐水平,利于項目周邊居民健康及社會和諧。

參考文獻

[1]唐宇,湯紅妍.城市生活垃圾填埋場滲濾液處理工藝綜述[J].工業技術創新,2014(3):362-373.

[2]盧靜,孫寧,劉雙柳.推進工業領域污染防治的實施戰略研究[J].環境保護科學,2016,42(4):56-59.

[3]高新源,徐慶,李占勇,等.生物質快速熱解裝置研究進展[J].化工進展,2016,35(10):3032-3041.

[4]趙立欣,賈吉秀,姚宗路,等.生物質連續式分段熱解炭化設備研究[J].農業機械學報,2016,47(8):221-226.

[5]王振宇,邱墅,何正斌,等.園林廢棄物熱解過程中的熱量傳遞[J].北京林業大學學報,2016,38(6):116-122.

[6]李艷美,柏雪源,易維明,等.小麥秸稈熱解生物油主要成分分析與殘炭表征[J].山東理工大學學報(自然科學版),2016(1):1-4.

[7]周琦.多層流化床低階煤分級熱解提高焦油品質研究[J].煤炭科學技術,2016,44(3):169-176.

[8]孫任暉,高鵬,劉愛國,等.低階煤催化熱解研究進展及展望[J].潔凈煤技術,2016,22(1):54-59.

[9]吉恒松,王謙,成珊,等.基于感應加熱的生物質氣化制氫試驗[J].農業機械學報,2013,44(10):183-187.

[10]王立群,陳兆生.生物質氣化制備燃氣過程的?分析[J].農業機械學報,2013,44(s1):143-148. |