|

賈吉秀,趙立欣,孟海波,叢宏斌,姚宗路,馬騰

(農業農村部規劃設計研究院農業農村部農業廢棄物能源化利用重點實驗室,北京100125)

摘要:生物質熱解焦油作為熱解炭化或氣化過程的副產物,難以去除且危害較大。通過對熱解焦油的理化性質分析,發現其具有較高的熱值,燃燒后可以為熱解設備提供熱源,實現能量的循環利用。針對熱解焦油霧化效果差、直接燃燒不穩定等問題,設計了二次霧化噴嘴,并提出一種生物質熱解焦油伴氣燃燒的工藝;采用一定量的熱解氣作為助燃劑,為熱解焦油燃燒提供穩定的火焰,設計了熱解焦油燃燒試驗系統。燃燒試驗表明,該燃燒器的焦油燃燒量為20~55kg/h,達到設計要求。當霧化空氣壓力為0.6MPa、熱解焦油壓力為0.2~0.4MPa、熱解氣壓力為0.3~0.5kPa時,燃燒器燃燒穩定,火焰明亮。通過煙氣分析儀發現燃燒煙氣中CO和NOx含量較高,表明在燃燒室中的一次燃燒并未達到理想的燃燒效果。

0引言

生物質熱解技術采用熱化學轉化的方式將生物質轉化為可燃氣、生物炭和熱解油等能源產品,主要分為熱解炭化、熱解氣化和熱解液化3種以不同目標產物為導向的熱解技術,其中生物質熱解液化技術以生物油為主要產物,產生的生物油可以進一步精制利用,熱解炭化和熱解氣化主要以生物炭或熱解氣作為目標產物,同時不可避免地會產生熱解焦油這一副產物。相對于生物油,熱解焦油分子鏈更加復雜,難以提純應用,其中揮發酚的質量濃度為156~312mg/L,而工業三廢排放標準為0.005mg/L,農田灌溉水質標準為1~3mg/L,所以未經處理的熱解焦油直接排放會對環境造成嚴重污染,因此制約了熱解炭化和熱解氣化技術的發展[1-3]。

目前在熱解炭化技術領域減少熱解焦油排放的途徑主要有兩種,一是源頭減量,即減少熱解過程中熱解焦油的產生,主要采用熱解之前先對原料進行烘焙等預處理方式。經過烘焙預處理30min后,熱解焦油的產量可以降低50%;經過烘焙15h后,熱解焦油的產生量由41.9%降低至7.6%[4-5]。二是過程消除,即熱解焦油產生后,在氣態時通過催化裂解或者高溫裂解的方式,直接將大分子熱解焦油裂解成小分子氣體。實驗室研究表明,裂解除焦油率可達98%,但是由于成本及催化劑失活等問題難以工業化應用[6-7]。因此,以上兩種途徑在解決焦油排放污染問題上還存在一定的缺陷。

在熱解技術推廣應用過程中,很多采用的是外源熱解炭化技術,即采用柴油或者熱解氣燃燒產生的能量,經熱風爐為生物質熱解提供熱源,而柴油作為一種精煉提純后的高品質燃料,具有較高的成本,熱解氣作為一種高品質的清潔燃氣,可以作為一種后端產品直接用于居民炊事。如果熱解焦油能夠直接燃燒,產生的高溫煙氣為熱解設備供熱,將會完善熱解技術工藝鏈條,產生較大的經濟效益和環境效益。經生物質熱解焦油的理化特性分析,其熱值達30MJ/kg,可燃性較好,因此熱解焦油與木醋液分離后再燃燒回用是一種可行的技術路線,將熱解產生的焦油經過分離過濾后,利用專用熱解焦油燃燒器燃燒,產生的高溫煙氣為前端熱解設備提供能量,實現熱解過程的炭氣聯產和熱解焦油的能源化利用,既解決了焦油的污染問題,同時提高了熱解系統的能量利用效率[8-9]。

但是,熱解焦油含水率較高[10-11],直接燃燒穩定性較差,易出現間斷性熄火現象。基于此,本文提出一種生物質熱解焦油伴氣燃燒的工藝路線,并設計油氣混燃燃燒器。針對熱解焦油粘度大、霧化效果差等問題,設計一種二次霧化噴嘴,搭建燃燒試驗平臺,并進行熱解焦油的燃燒試驗。

1生物質熱解焦油特性分析

不同于熱解液化產生的生物油,生物質熱解焦油具有較高的粘度和熱值,運動粘度35~140mm2/s,且隨溫度升高而降低,在80℃左右達到最低值;通過熱解焦油的元素分析,其主要元素為C,質量分數最高可達65%,H元素質量分數為10%,具有較高的能量密度;S元素含量極少,質量分數約為0.05%;熱解焦油含水率也比較高,為10%~20%。

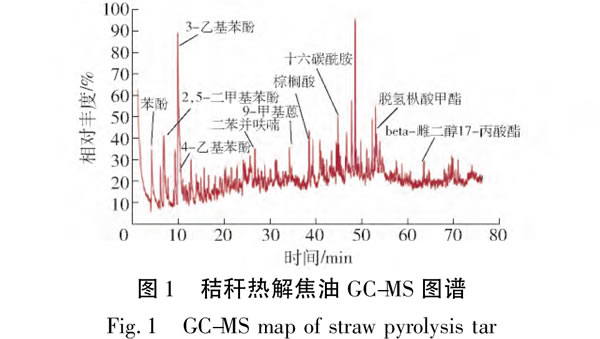

生物質熱解焦油的GC-MS(氣相色譜-質譜聯用)圖譜如圖1所示,成分非常復雜,主要由有機酸類、酮類、酚類、醛類和稠環芳烴類物質組成,其中小分子組分主要是苯酚類,大分子物質為酰胺類和脂類。組分多為苯環結構,在燃燒過程中分子鍵難以斷裂,因此在燃燒時需要較好的霧化效果和配風控制。

2工作原理和整機結構

2.1生物質熱解焦油伴氣燃燒工藝流程

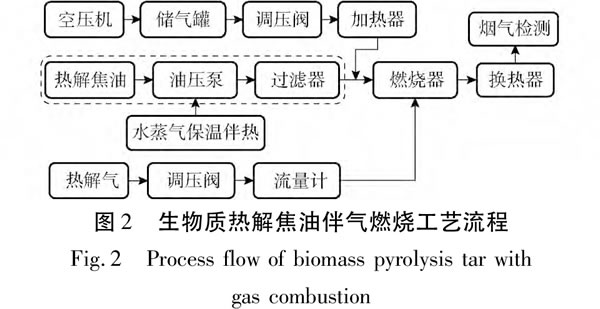

生物質熱解焦油伴氣燃燒工藝流程如圖2所示。采用玉米秸稈在600℃絕氧條件熱解產生的生物質熱解焦油為燃料,以生物質熱解氣為助燃劑,整個工藝流程分為霧化空氣控制、熱解焦油控制、熱解氣控制和燃燒煙氣換熱等工藝流程。

(1)熱解焦油控制:由熱解焦油的運動粘度可以看出,其在室溫(20℃)下流動效果極差,在80℃時具有較好的流動性,因此在熱解焦油輸送的整個過程中采用水蒸氣進行保溫伴熱,保證其較好的流動性。利用油壓泵將熱解焦油增壓到0.5MPa,旁路設置調壓閥門可調節油壓,熱解焦油進入燃燒器之前先經過籃式過濾器清除大粒徑(大于等于0.5mm)的雜質,防止噴頭堵塞,籃式過濾器采用并聯設計,可切換使用[12-13]。

(2)霧化空氣控制:由于熱解焦油等重油粘度較大,采用傳統壓力霧化方式難以達到理想的霧化效果,因此本文采用二次空氣霧化原理,提高熱解焦油液滴的霧化效果。采用空壓機將空氣壓縮到儲氣罐中提供一個穩定高壓氣源,壓力最大為0.8MPa,再通過調壓閥設置不同的空氣壓力,達到理想的霧化效果,最后經過加熱器將霧化空氣加熱到80℃后進入霧化噴嘴對熱解焦油實施霧化,加熱霧化空氣是避免熱解焦油霧化過程中由于溫度降低而影響霧化效果。

(3)熱解氣控制:熱解氣主要作為助燃劑使用,為熱解焦油燃燒提供穩定的火焰,主要進行壓力控制和流量控制,用以調節助燃火焰的大小。

(4)燃燒煙氣換熱:主要是采用變頻的高壓風機對燃燒室直接進行空氣換熱降溫,再通過列管換熱器,對熱解焦油燃燒產生的高溫煙氣換熱降溫,降溫后的煙氣控制為200℃以下,以便進行煙氣檢測分析。

2.2整機結構及工作過程

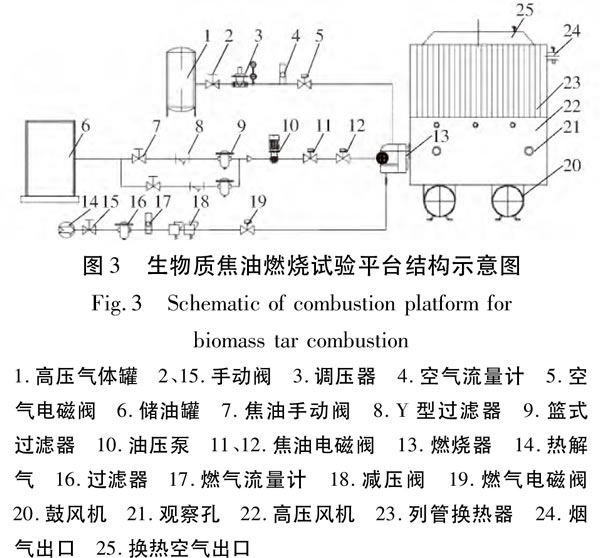

熱解焦油燃燒器的整體結構如圖3所示,主要由空氣供氣裝置、熱解焦油供油裝置、熱解氣供氣裝置、燃燒器、燃燒腔、換熱器以及采樣裝置組成。其中燃燒器主要包括鼓風機、高壓點火器和霧化噴頭;燃燒室設有火焰觀察孔,用于觀測火焰長度和查看燃燒狀態;燃燒室和煙氣換熱室一體化設計,煙氣換熱室采用列管換熱原理,熱煙氣流經列管內側,冷空氣流經列管外側,該結構很大程度減少了安裝空間,實現了煙氣的高效換熱。

設備工作時,將熱解焦油加入儲油罐,并設定加熱溫度為80℃,連接燃氣管路;打開空氣供氣裝置系統閥門,調節空氣壓力,進行管路吹掃;之后打開燃氣閥門,將壓力減小至0.3kPa,開始點火啟動,當光敏傳感器檢測到燃燒火焰存在時,關閉高壓點火,并將燃氣配氣電磁閥鎖死,之后再打開油路閥門和油壓泵,調節熱解焦油霧化壓力,之后通入燃燒器進行燃燒;開啟高壓風機對燃燒器和煙氣換熱,高壓風機與溫度信號采用閉環控制原理,保證煙氣出口溫度在200℃以下;將煙氣分析儀插入煙氣出口處進行煙氣成分檢測,燃燒結束后,利用霧化空氣對熱解焦油管路吹掃清理,關閉各項電源。

2.3關鍵技術參數

生物質熱解焦油燃燒器的焦油設計燃燒量為20~55kg/h,熱解氣設計燃燒量為2~4m3/h,霧化空氣設計壓力為0.3~0.8MPa,燃燒室的設計尺寸為長2m、寬1.5m、高1m。熱解焦油采用二次空氣霧化原理,焦油壓力在0.2~0.5MPa之間可調控。

3關鍵部件設計

3.1燃燒器設計

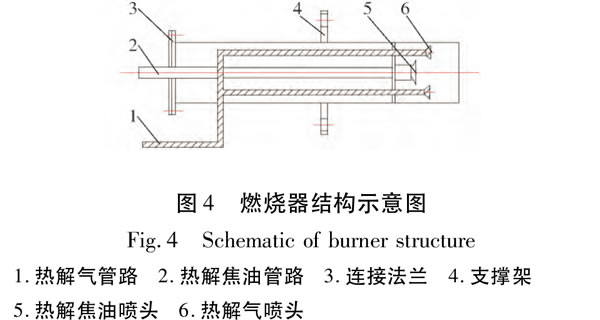

如圖4所示,燃燒器主要由熱解焦油燃燒支路和熱解氣燃燒支路組成,其中熱解氣管路通過三通閥門將總氣路分為2個并聯的支路,分別位于燃油燃燒器噴頭的上下兩側,為熱解焦油的燃燒提供穩定火源。

設計的熱解氣燃燒僅作為伴氣燃燒,因此設計流量不宜過高,為了保證試驗要求,設計的熱解氣供氣量為2~4m3/h,壓力為0.2~0.6kPa,熱解氣流速和噴口截面積計算公式為

取熱解氣流量為3m3/h,壓力為0.4kPa,代入式(1)、(2)可得燃氣流速為12.3m/s,燃氣噴口截面積為2.6mm2,即每個單獨燃氣噴口截面積為1.3mm2[14-16]。

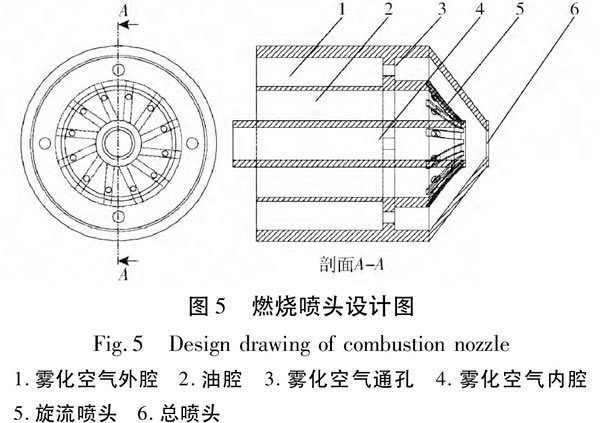

3.2熱解焦油霧化噴頭設計

空氣霧化主要分為外混式霧化和內混式霧化,外混式噴嘴的霧化介質從噴嘴噴出后,與燃油開始瞬間混合,霧化介質的效用迅速下降,加長了霧化、混合、燃燒的過程,難以達到較好的霧化效果。內混式高壓介質霧化噴嘴的燃油與霧化介質在混合室內充分混合后,油氣混合物再噴射出去,克服了外混式噴嘴的缺點,較外混噴嘴更適合熱解燃油的霧化[17-19]。

本設計采用內混式霧化原理,如圖5所示,整體結構分為霧化空氣外腔、油腔和霧化空氣內腔,最外層為霧化空氣外腔,中間層為油腔,最內層為霧化空氣內腔,其中油腔的縮口端斜面四周均勻布置12個旋流噴頭。第1次霧化發生在霧化空氣外腔與油腔之間,熱解焦油經過油腔后由環形布置的旋轉噴頭噴出,每個噴頭兩側設置旋流槽,霧化空氣外腔的高壓空氣經過旋流槽與旋轉噴頭噴出的熱解焦油液滴相撞擊,形成一次霧化;第2次霧化發生在霧化空氣內腔與外殼之間,高壓空氣經過霧化空氣內腔后與一次霧化的液滴相混合,對液滴進行二次霧化,再經總噴頭噴出,該結構設計迫使熱解焦油滴經歷兩次霧化過程,達到較好的霧化效果。

(1)燃油噴口參數計算

燃油噴口設計參數包括噴口直徑和截面積,主要與流量和壓差有關。計算公式為[20-21]

4熱解焦油燃燒試驗

4.1試驗材料與測試方法

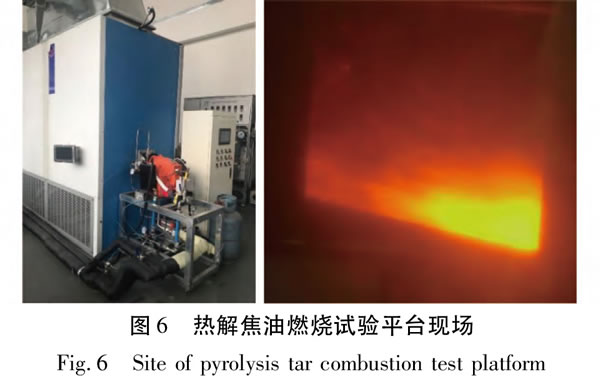

燃燒試驗平臺加工完成后,在北京市雙橋農業農村部農業廢棄物能源化利用重點實驗室進行燃燒試驗,圖6為設備試驗現場。試驗所用的熱解焦油和熱解氣均為600℃條件下的玉米秸稈熱解產生,分析熱解焦油理化特性,可知C、H、N、S的質量分數分別為64.07%、7.56%、2.36%和0.67%,運動粘度80mm2/s,熱值29MJ/kg,密度1080kg/m3,含水率12%;分析熱解氣的主要組分是CO、CO2、H2、CH4、N2,質量分數分別為32.65%、26.02%、14.26%、14.14%和2.43%,熱值為18MJ/m3。經733第12期賈吉秀等:生物質熱解焦油燃燒試驗系統設計與試驗過燃燒調試,發現當霧化空氣壓力為0.6MPa,熱解焦油壓力為0.2~0.4MPa,熱解氣壓力為0.3~0.5kPa時,燃燒器燃燒穩定,火焰明亮,連續穩定燃燒時間達4h以上。

4.2參數標定測試

在穩定燃燒狀態下,進行了設備的處理量標定,分別設定熱解焦油壓力為0.2MPa和0.4MPa,設定熱解氣壓力為0.3kPa和0.5kPa,共4組試驗,進行燃油燃燒量和熱解氣處理量的參數標定,試驗結果如表1所示,由表1可知該燃燒器的熱解焦油燃燒量和熱解氣燃燒量與設計值基本吻合。

4.3燃料配比燃燒試驗

為了探索最佳溫度燃燒工況的熱解油、氣配比,進行了熱解焦油與熱解氣配比的燃燒試驗,在穩定燃燒情況下采用德國rbr益康煙氣分析儀進行煙氣組分檢測,試驗結果如表2所示。

燃燒過程中,爐膛外壁采用變頻風機進行降溫調控,所以4組試驗過程中爐膛外壁的溫度和煙氣溫度的變化不大。從燃料配比情況來看,隨著油氣燃料比的增大,CO排放量和NOx排放量均是增大的趨勢,而且當油氣燃料比大于10.9kg/m3時,氮氧化物已經超過了國家標準,說明在該配比情況下由于熱解焦油的燃燒量較大時火焰溫度會急劇升高,造成NOx排放增高,并且熱解焦油采用的預混式霧化原理,霧化空氣的提前預熱也會使NOx的排放升高。另外,從試驗結果看,燃燒過程中即使保持充足的氧氣,CO的排放濃度仍然過高,分析原因一是熱解焦油中含有C元素占64.07%,且通過GC-MS分析其多為大分子的苯環結構,燃燒過程中分子鏈難以斷裂為小分子結構,其自身特性導致一次燃燒不充分,未能達到較好的燃燒效果;二是由于燃燒室為單煙道設計,結構較為簡單,燃燒后的煙氣直接排空,導致了燃料與火焰的接觸時間不充分,未能將煙氣中的CO再次燃燒,而造成了CO排放量較高的問題。

5結論

(1)熱解焦油燃燒回用工藝技術完善了整個熱解系統工藝鏈條,實現了熱解焦油的能源化利用,有效推動了外源式熱解工程技術的推廣。針對焦油含水率較高、難以穩定燃燒的問題,提出了一種生物質焦油伴熱解氣燃燒的技術工藝,設計了油氣混合燃燒器及熱解焦油二次霧化噴頭,并搭建了生物質焦油燃燒試驗平臺。

(2)燃燒試驗表明,在霧化空氣壓力為0.6MPa、熱解焦油壓力為0.2~0.4MPa、熱解氣壓力為0.3~0.5kPa時,燃燒器可以持續穩定燃燒。燃料配比燃燒試驗表明,熱解焦油在伴熱解氣燃燒過程中,熱解焦油的比重不宜過大,建議油氣燃料比小于10.9kg/m3。

(3)通過燃燒試驗過程中的煙氣成分分析發現,CO排放量和NOx排放量都較大,表明在燃燒室中的一次燃燒并未達到理想的燃燒效果。

|