|

朱霖1,韓健雄1,王磊2,曾添1,江慶陽1

(1.廣西壯族自治區特種設備檢驗研究院,廣西南寧530219;2.濟南熱電有限公司,山東濟南250021)

摘要:一臺SZL6-1.25-WII型工業鍋爐由于當地的環保要求被禁止繼續使用燃煤,隨后使用單位在未對鍋爐任何調整的情況下改燒生物質燃料,對該鍋爐改燒生物質燃料后的工況進行了能效測試,并對測試結果進行了分析,給出了改進措施。

2013年國務院印發《大氣污染防治行動計劃》至今,全國小型燃煤工業鍋爐的整治工作已經進入白熱化階段。與此同時,國家對工業鍋爐的環保要求[1]也在持續提升,2014年廣西南寧市人民政府下文劃定高污染燃料禁燃禁售區,要求截止2017年12月31日前完成燃用高污染燃料鍋爐的治理工作,現南寧市建成區內燃煤工業鍋爐已經悉數拆除或改用允許的生物質類燃料[2]。但燃煤的燃燒特性與生物質燃料相差較大,未經任何改造或運行參數調整而直接由投用燃煤變為投用生物質燃料,必然會在出力、鍋爐熱效率等多個方面對鍋爐的運行產生影響,本文便針對一臺由燃煤改燒生物質燃料并未對鍋爐進行任何改造或運行參數調整的鍋爐進行了能效測試分析[3]。

1鍋爐概況及測試情況

廣西南寧市某工業園區內一紙業公司,在2012年安裝了一臺型號為SZL6-1.25-WII的承壓蒸汽鍋爐,該鍋爐于2012年1月制造出廠,2012年7月通過安裝驗收后投入使用。該鍋爐設計出力為6t/h,額定工作壓力為1.25MPa,額定蒸汽溫度為193.3℃,設計燃料為II類無煙煤,燃燒設備為燃煤鏈條爐排,鍋爐尾部受熱面為一組空氣預熱器。投產后鍋爐一直使用燃煤,現應當地的環保要求,停止采購燃煤,改為燃用生物質成型顆粒。據悉,在改用燃料前后,使用單位并未專門對鍋爐進行改造,也未對鍋爐的爐排轉速、料層厚度、配風情況、各風室的風門開度等運行參數做過任何調整,經運行一段時間之后發現鍋爐運行成本明顯增加。

受使用單位委托,筆者對該臺鍋爐進行了在用鍋爐運行工況能效測試,測試的基本情況如下:

(1)測試依據:本次測試工作根據TSGG0002-2010《鍋爐節能技術監督管理規程》、TSGG0003-2010《工業鍋爐能效測試與評價規則》制定測試大綱,測試人員按照大綱執行測試工作。

(2)主要測試儀器:①Testo350煙氣分析儀,可測量O2、CO、NO、NO2、SO2、CO2濃度以及煙氣溫度等參數;②F601便攜式超聲波流量計,流速測量范圍:0.01~25m/s,分辨率:0.025cm/s,測量管徑范圍:DN6~DN6500,測量溫度范圍:-40℃~+400℃;③FLUKETI400紅外熱成像儀,測量范圍:-20~1200℃,測量精度:2.0級;④Testo-925高溫熱電偶溫度計,溫度測量范圍:-100~800℃,測試精度:0.2級;⑤Testo-720單通道式溫度計,溫度測量范圍:-100~200℃,測試精度:0.2級。

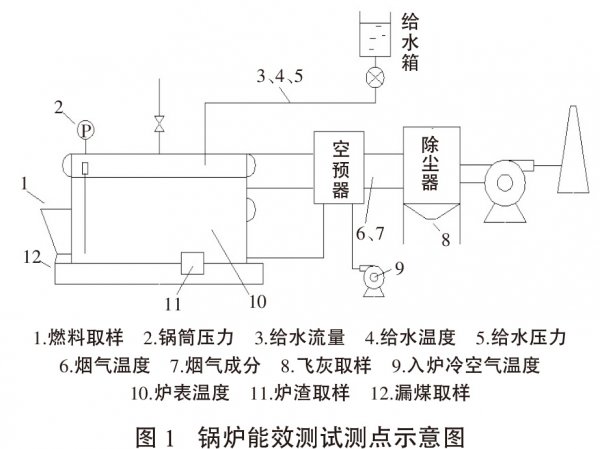

(3)測試概況:測試前鍋爐正常運行,已在測試工況狀態下穩定運行1h以上。在鍋爐運行參數穩定的前提下連續測試1h,測試數據每10min記數一次。測試測點示意圖如圖1給出,測試中監控的測點包括:燃料取樣、鍋筒壓力、給水流量、給水溫度、給水壓力、煙氣溫度、煙氣成分、飛灰取樣、入爐冷空氣溫度、爐表溫度、爐渣取樣、漏煤取樣等12項,測試結果及數據獲得方式如表1所示,其中測試結果為根據實測數據取平均值所得。由表1可知,測試期間鍋爐運行負荷僅為額定出力的50%左右,排煙處O2含量高達16.14,對應排煙處過量空氣系數α為4.32,但燃料的燃盡情況也并不理想,飛灰、漏煤、爐渣可燃物含量分別達到了20.57%、35.21%、13.21%,鍋爐運行工況熱效率僅為73.36%。

2數據分析及改進建議

(1)燃料特性對于鍋爐的燃燒有著重大的影響,研究鍋爐燃煤改燒生物質燃料的工況變化首先應該掌握現用生物質燃料的燃燒特性。該使用單位使用的生物質成型顆粒的工業分析結果在上節中表1給出,可以知道該燃料收到基水分、灰分很低,而干燥無灰基揮發份的含量非常高,因此該燃料相較于無煙煤來說著火和燃盡都容易得多,因此在鼓引風量及各風室配風量不變的情況下,改燃生物質成型顆粒之后需要考慮燃料提前著火、爐排中后部配風過量等情況。同時,該燃料的收到基低位發熱量為17310.00kJ/kg(4140kcal),屬于生物質燃料中熱值相對較高的種類,但相較于無煙煤的熱值來說是較低的,因此在維持鍋爐同等出力的情況下,需要在單位時間內給入更多質量的生物質成型顆粒,因此還需要考慮燃料層厚度和爐排速度的調整,否則必然對鍋爐運行產生不利影響。

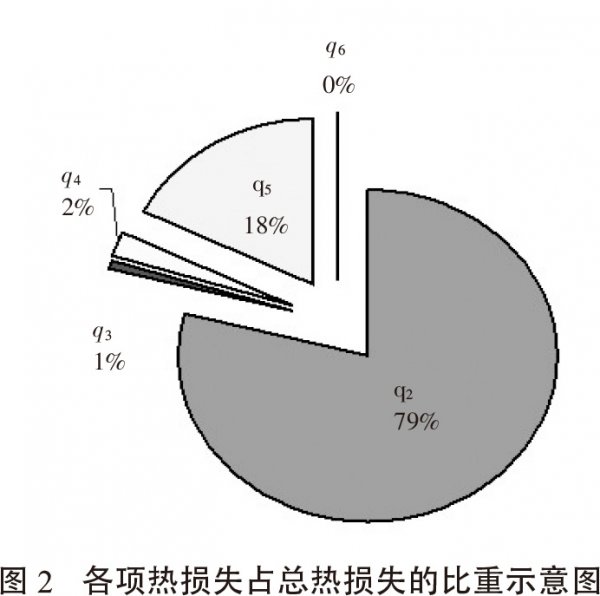

(2)各項熱損失占總熱損失的百分比如圖2給出,由圖可知,排煙熱損失q2占到了總熱損失的79%,是該鍋爐的最主要熱損失項;散熱損失q5占到了總熱損失的18%,是鍋爐的第二大熱損失項;化學未完全燃燒熱損失q3、固體未完全燃燒熱損失q4、灰渣物理熱損失q6三項熱損失總共只占了總熱損失量的3%,對鍋爐熱效率的影響相對較小。

(3)排煙損失的大小主要由排煙溫度和排煙處過量空氣系數兩個參數決定,而根據表1不難看出,該鍋爐排煙處含氧量高達16.14%,導致排煙處過量空氣系數高達4.32,已經遠遠超出了《節規》對該類鍋爐排煙處過量空氣系數不超過1.65的要求。結合上述分析認為該現象是由若干個因素綜合導致的:①鍋爐燃料由燃煤更換為生物質成型顆粒后,未對燃料層厚度、鼓引風量、各風室配風量做相應調整,導致了燃料在爐排前半段迅速完成著火燃燒,而中后部的風室風門依然保持全開狀態,大量空氣從中后部風室進入爐膛,且未有效參與燃燒,造成了過量空氣量大幅增加;②鍋爐出力僅為3033t/h,負荷僅為額定出力的50%左右,在低負荷下為了提高燃料的反應速度、維持燃燒溫度,偏大的鼓風量在司爐人員看來認為燒得不錯,也未考慮風室風門開度的調整問題,導致送入爐膛的空氣量過大。

(4)鍋爐運行負荷較低是造成散熱損失偏大的最主要原因,另外紅外熱成像儀也顯示該鍋爐爐左右兩側爐墻外表面大部分區域存在表面溫度超過100°C的現象,應該是由于保溫層破損導致的,也一定程度上增加了該鍋爐的散熱損失。使用單位應當對左右側爐墻的保溫情況進行檢查并修復,同時如果使用單位長期用汽量維持在3t/h的話,建議考慮重新增加一臺出力較小的鍋爐來使用。

(5)該鍋爐的飛灰可燃物、爐渣可燃物、漏煤可燃物含量并不算低,但由于燃料本身灰分含量非常低的原因,固體未完全燃燒損失及物理灰渣熱損失這兩項通常不會太高,可以不作為影響鍋爐熱效率的主要因素來考慮。

3結束語

由于國家節能環保要求日益提高,大量小型燃煤工業鍋爐在政策引導下由燃煤轉向燃用生物質燃料。在改變使用燃料時,使用單位應當充分考慮燃料燃燒特性變化后對鍋爐燃燒產生的影響,根據生物質燃料的燃燒特性及使用的負荷相應的調整運行期間的燃料層厚度、鼓引風量、爐排運轉速度、各風室配風量等參數,必要時對受熱面或爐內拱墻進行改造,才能使鍋爐處于經濟運行的狀態,真正達到鍋爐節能環保運行的目的。

參考文獻:

[1]衣海波.關于燃煤鍋爐污染治理探討[J].技術與市場,2018(5):206-208.

[2]耿春梅,陳建華,王歆華,等.生物質鍋爐與燃煤鍋爐顆粒物排放特征比較[J].環境科學研究,2013(6):666-671.

[3]何育恒,葉向榮,黎華,等.基于能效測試的小型生物質鍋爐熱力計算探討[J].工業鍋爐,2014(1):11-14. |