|

張繼達1,2,3,范曉旭2,3,劉彥豐1,關海濱2,3

(1.華北電力大學能源動力與機械工程學院,河北保定071003;2.山東省科學院能源研究所,山東濟南250014;3.山東省生物質氣化重點實驗室,山東濟南250014。)

摘要:生物質是一種清潔可再生能源,雙床氣化裝置可高效利用生物質能源,高燃燒強度燃燒爐可提高雙床氣化裝置效率。由于流化床燃燒爐內易實現半焦高效燃燼和熱量平衡,流化床燃燒爐可實現高強度燃燒。本文采用熱煙氣作為氣體介質,應用syamlal-obrien曳力模型對高燃燒強度的流化床燃燒爐進行三維數值模擬,獲得流化床燃燒爐內部固相流動及分布情況。結果表明:流化床燃燒爐能夠實現密相區內物質和能量的快速交換,實現燃料的高效反應,提高燃燒爐強度應主要從底部密相區入手;并且削減稀相區空間也可實現燃燒爐燃燒強度的提升。燃燒爐隨著高徑比的減少,熱載體循環量和燃燒強度都會提升;燃燒爐高度從5m降到3m,燃燒強度從942.7kW/m3增加到1571.17kW/m3。

生物質是一種清潔的可再生能源,具有總量豐富、來源廣泛、污染性低的特點,是我國進行可再生能源開發利用的重要組成部分[1-2]。熱解氣化等熱化學轉化方式是實現生物質資源大規模利用的重要途徑[3-6]。

生物質雙床氣化作為一種新型氣化方式,能夠在常壓空氣氣化條件下獲得高品質燃氣,降低建設和運行成本,國內外多家研發機構對此進行了研究[7-8]。目前對生物質雙床氣化的研究[9-10]主要集中在燃燒爐和熱解氣化爐的匹配、不同原料產氣特性、半焦燃燒特性等方面,但針對適合雙床氣化的高燃燒強度燃燒爐研究較少。

本文通過理論分析以及用FLUENT軟件模擬高溫煙氣為氣體介質時燃燒爐內的流動情況,為實現高燃燒強度燃燒爐設計、流場組織等提供基礎數據。

1生物質雙床氣化原理及燃燒爐燃燒強度的分析

生物質雙床氣化裝置實現生物質中揮發分熱解氣化和半焦燃燒的解耦,半焦在燃燒爐內燃燒,為揮發份在熱解氣化爐內熱解氣化提供熱量(見圖1),通過固體熱載體實現熱量傳遞并避免燃氣和煙氣摻混。

流化床內流體湍動劇烈,在床料輔助流化下能夠實現半焦與空氣迅速摻混,為半焦高效燃燒提供穩定條件,大多數研究者選擇流化床作為雙床裝置的燃燒爐,如表1所示。

為實現高燃燒強度燃燒,流化床燃燒爐需要解決半焦高效燃燼和燃燒爐熱量平衡這兩個問題。由于生物質半焦活性[15]要遠高于煤半焦活性[16]可在短時間內高效燃燼,這為高燃燒強度燃燒爐開發提供了先決條件。

流化床燃燒爐中,利用床料作為固體熱載體,半焦燃燒產生的熱量可迅速傳遞給床料并且穩定輸送,實現高燃燒強度情況下流化床燃燒爐熱量平衡。

一些研究者開發的雙床系統中燃燒爐[17]的燃燒強度達到了1028kW/m3,遠高傳統流化床鍋爐[18]的燃燒強度(600kW/m3),表明高燃燒強度燃燒爐能夠實現穩定運行。

2模型描述

2.1數學模型

本文模擬選用歐拉-歐拉多相流模型、syamlal-obrien曳力模型和標準k-ε湍流模型,對流化床燃燒爐的物料循環過程進行模擬。

2.2模型設置

模擬工況下一次風速為3.5m/s,床內含料量為300mm。選擇歐拉-歐拉多相流模型,標準k-ε湍流模型。其他模擬參數設置見表2。采用800℃高溫煙氣作為氣體介質,煙氣成分設為CO2含量為18.26%、N2含量為79%、O2含量為2.74%,氣體粘度黏度為4.1×10-5kg/m·s,氣體密度為0.44kg/m3。選用熱煙氣作為氣體介質,則氣體介質的物理性質更接近燃燒爐內熱態時的氣體情況,可更準確的模擬燃燒爐內流場。本模型計算結果與實驗結果[21]相對比,誤差在15%之內。

3結果分析

3.1燃燒爐內固體分布

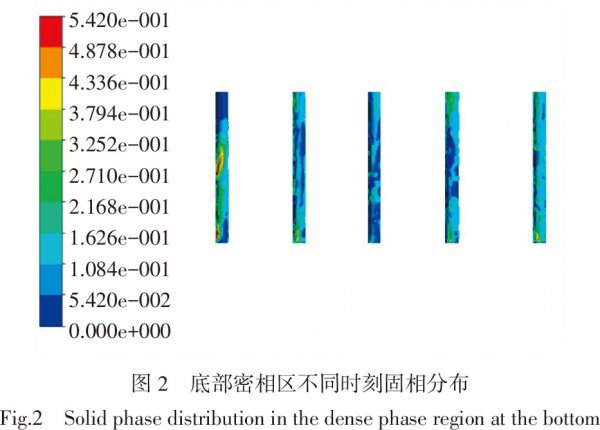

燃燒爐底部密相區(小于1m)從初始流化過渡到穩定狀態的情況如圖2所示,在流化風加入后,床料被迅速夾帶上升,流化床底部密相區顆粒濃度出現下降;隨著時間延長,底部密相區顆粒濃度又出現增大,在30s左右的時間進入穩定湍流狀態。這表明流化床燃燒爐能夠實現密相區內物質和能量的快速交換,實現燃料的高效反應。

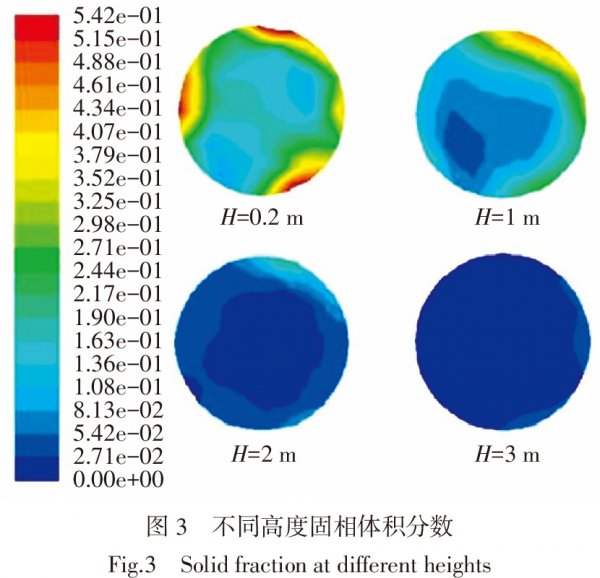

圖3為某一穩態時刻燃燒爐內不同高度固體濃度徑向分布的模擬結果,流化床底部濃度最高,在0.2m處最大濃度為54.2%,隨著高度增加固相濃度越來越小,在3m處最大濃度為7.3%,本裝置中3m位置可作為稀密相區分界面;無論稀密相區,所有截面上顆粒濃度分布均為明顯的邊壁濃,中心稀的環核結構,與文獻[22]的研究結果類似。由此可見,燃燒爐內大部分氣固反應和物質能量交換集中在底部密相區內,強化密相區反應是提高燃燒爐燃燒強度的關鍵。

3.2燃燒爐內壓力分布

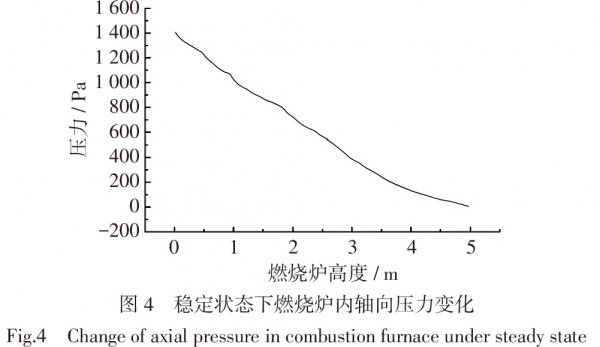

穩定狀態時燃燒爐壓力分布如圖4所示,隨著燃燒爐高度增加,燃燒爐內壓力逐漸降低;在3m以上稀相區內,壓力均小于400Pa,相比于燃燒爐最底部壓力已經降低了85%;在3m以上頂部稀相區,壓力降低趨勢明顯變緩。燃燒爐在稀相區內物質和能量交換遠小于密相區,適當減小燃燒爐稀相區對燃燒反應影響較小;減小稀相后,燃燒爐的燃燒強度可有效增高。

3.3燃燒爐截面顆粒徑向分布

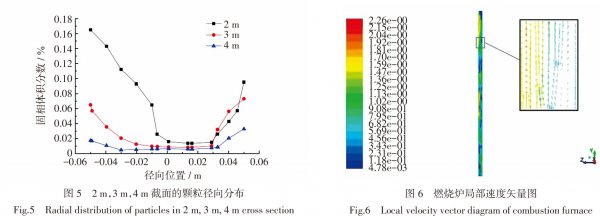

穩定狀態下,2m,3m,4m等不同截面的徑向顆粒濃度分布如圖5所示,無論密相區還是稀相區,燃燒爐橫截面上固體顆粒靠近壁面部分較為稠密,而軸心部分顆粒相對較少,2m截面最高濃度是最低濃度的9.2倍,4m截面最高濃度是最低濃度的1.4倍以上。如圖6局部速度矢量圖所示,因為隨著流化產生,軸心部分流速較高,顆粒被夾帶向上運動,靠近壁面部分的顆粒,由于重力和阻力產生回落和積累,使近壁部分顆粒濃度較大,燃燒爐內存在著明顯的床料軸向內循環[23]。燃燒爐內顆粒徑向濃度分布特性使顆粒產生軸向內循環,從而增加半焦在燃燒爐內的反應時間和與空氣的摻混,使半焦燃燒更充分。半焦反應充分則放出更多熱量,從而使燃燒爐的燃燒強度得到提升。

3.4燃燒爐熱載體循環量

熱載體循環量為離開燃燒爐的固體質量流率,在雙床氣化系統中表征熱載體攜帶熱量,如式(8)所示

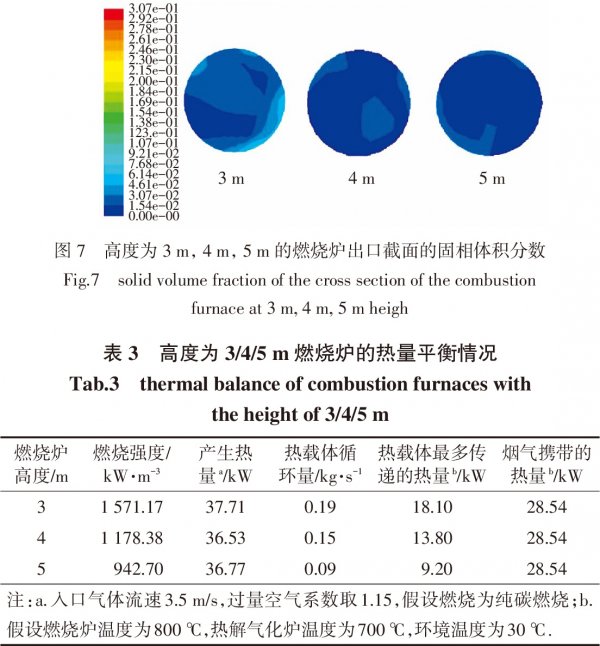

如圖7所示,燃燒爐內固體顆粒體積分數隨爐膛高度減小而增加,高度為5m時,熱載體循環量為0.19kg/s,高度為3m時,熱載體循環量為0.09kg/s,燃燒爐高度越小熱載體循環量越大,這與張萌[21]等的研究結果相一致。通過減小燃燒爐高度,一方面增加燃燒強度,另一方面增大熱載體循環量,提高熱量輸出能力,這為高強度燃燒爐設計提供了可能.如表3顯示,燃燒爐高度從5m降到3m過程中,燃燒爐的熱量平衡情況。燃燒爐的燃燒強度從942.7kW/m3增加到1571.17kW/m3,熱載體和煙氣攜帶走的熱量均能大于產熱,確保高燃燒強度燃燒爐能量平衡。

4結論

1)流化床適合作為生物質雙床氣化裝置的燃燒爐,提高燃燒爐燃燒強度應著手解決半焦高效燃燼和燃燒爐的熱量平衡。

2)模擬結果表明:流化床燃燒爐能夠實現密相區內物質和能量的快速交換,實現燃料的高效反應,提高燃燒爐強度應主要從底部密相區入手,并削減稀相區空間,實現燃燒爐燃燒強度的提升。

3)燃燒爐隨著高徑比的減少,熱載體循環量和燃燒強度都會提升,燃燒爐高度從5m降到3m,燃燒強度從942.7kW/m3增加到1571.17kW/m3。

|