|

徐皓鵬1,2,任少輝1,邵敬愛1,3,曾闊1,楊海平1,張世紅1,陳漢平1

(1.華中科技大學煤燃燒國家重點實驗室,湖北武漢430074;2.中國電力工程顧問集團華北電力設計院有限公司,北京100120;3.深圳華中科技大學研究院,廣東深圳518007)

摘要:為探究生物質氣與煤粉混燃對鍋爐燃燒特性和污染物生成特性的影響,采用Fluent軟件模擬600MW超臨界對沖鍋爐內生物質氣與煤粉混燃過程,研究在0、10%和20%三種不同混燃比條件下,稻殼、木屑、麥稈和稻稈混合原料氣化450℃的生物質氣與煤粉混燃時對鍋爐燃燒特性以及污染物生成特性的影響。結果表明:加入生物質氣與煤混合燃燒時,混燃比增加,利于促進鍋爐的燃燒,但鍋爐產生的煙氣量增加,使鍋爐整體燃燒溫度降低;混燃比每增加10%,燃燒溫度降低50℃;隨著混燃比增加,鍋爐內O2含量整體下降,燃燒更加劇烈,CO迅速發生反應并完全反應,CO2生成量上升,而SO2和NOx體積分數下降,20%混燃比時分別可最大降低21%和48%。模擬研究的混燃結果較為可信,混燃生物質氣可顯著降低鍋爐污染物排放。

0引言

中國是煤炭大國,目前燃煤發電是我國電力的主要來源,不僅消耗大量不可再生的煤炭資源,而且所排放的污染物對環境也造成了嚴重的污染[1]。REN21發表的《2016年全球可再生能源現狀報告》明確表示,可再生能源已在許多國家占據主流能源地位,截至2015年底,可再生能源的發電量占全球發電量的23.7%[2]。我國使用可再生能源發電落后,需大力發展可再生能源技術。生物質在我國不僅分布廣、資源豐富,采用生物質氣化氣與煤混合燃燒發電具有建設成本低、原料成本可控、節能減排效果好、通用性好、對原系統影響小等優點,適用于大規模電站,且高溫氣化氣中攜帶的大量未凝結焦油可直接燃燒利用,減小能量損失[3]。

生物質氣化混燃不僅能節約煤炭資源,利用多余廢棄生物質,且能降低鍋爐燃燒產生的污染物。目前已有許多學者對可燃氣與煤混燃和再燃進行了研究。趙萬里[4]發現,含焦油生物質氣與層燃爐燃煤混燃可降低NOx排放。楊睿[5]研究了四角切圓鍋爐生物質氣與煤粉混燃的特性,發現提高混燃比例,可降低NO的生成量,最高可脫除71%的NO。張小桃等[6]研究混燃對四角切圓鍋爐燃燒特性的影響,發現混燃比例上升時鍋爐中心的溫度不斷下降,鍋爐內氣體擾動增強。盧毅[7]基于300MW機組模擬生物質氣與煤混燃過程,發現隨著生物質氣混燃比從0上升到20%,爐膛內的最高燃燒溫度從1544℃降至1466℃,O2的最大濃度呈下降趨勢,NOx濃度由662.68×10-6降至414.89×10-6。文獻[8-13]分別研究了生物質氣再燃對污染物排放影響,王知溥[14]、吳麗燕[15]分別研究天然氣和燃氣再燃對NOx排放的影響,路建偉[16]和王春波等[17]分別對350MW和300MW的四角切圓鍋爐混燃高爐煤氣進行模擬研究。

上述學者主要針對四角切圓鍋爐進行研究,而針對對沖鍋爐與可燃氣混燃、再燃的研究卻較少。2種鍋爐具有截然不同的燃燒方式,與單層噴入生物質氣的四角切圓鍋爐相比,帶旋流均勻噴入生物質氣的對沖鍋爐可使爐膛內生物質氣與煤粉混合,燃燒更均勻,使整個燃燒器區處于還原性氛圍,從而控制污染物的生成。因此,本文采用Fluent軟件模擬了600MW對沖鍋爐均勻噴入高溫生物質氣與煤粉混合燃燒的過程,研究不同比例生物質氣對鍋爐燃燒特性和污染物生成特性的影響,以期促進生物質氣化氣與煤粉混燃技術的發展。

1數學模型

對沖鍋爐內的流動和燃燒過程復雜,既包括煤粉的熱解、揮發、燃燒及生物質氣的燃燒,也包括強烈的湍流流動、復雜的物理傳熱。模擬主要涉及的數學模型有連續性方程、動量守恒方程、能量守恒方程、湍流模型、輻射換熱模型、離散相模型、氣相燃燒模型、煤粉揮發模型、焦炭燃燒模型和NOx生成模型[18-22]。

最常用的燃燒模型為組分輸運模型、非預混合PDF(probability density function)模型。本文模擬中生物質氣從燃燒器外圈噴入,使入口處組分變化梯度極大,若使用非預混合PDF燃燒模型,需要在PDF表格中創建多個混合分數節點,計算量增大,計算速度降低。因此,本文中的模擬最終選取組分輸運模型中的渦耗散模型,通過編輯化學反應方程式,求解化學組分輸運方程得到反應后的產物分布狀況,以此預測組分分布。選擇realiz-able k-ε湍流模型、歐拉-拉格朗日氣固兩相流模型、隨機軌道離散項模型、兩步競速煤粉揮發模型、擴散/動力焦炭燃燒模型、P1輻射換熱模型與后處理NOx生成模型。

NOx在煙氣中所占比例很小,本文NOx模擬計算采用Fluent自帶的后處理污染物NOx模型進行。根據不同的NO生成機理,將煤粉燃燒后產生的NO分為熱力型、快速型和燃料型3種。由于快速型NO生成量極小,因此,在后處理NOx模擬中忽略,僅將熱力型和燃料型的NO生成量納入考慮范圍。熱力型NO根據Zeldovich機理,考慮溫度對NO生成的影響下進行模擬計算,模擬計算過程中[OH]和[H]計算均選擇部分平衡模型;燃料型NO根據DeSoete以及Smoot機理分為2部分,即揮發分產生的NO和焦炭產生的NO,再分別設置參數進行模擬計算,這2種形式的N含量按照煤粉中可燃基下的揮發分和焦炭含量進行計算。本文假設煤粉揮發分中所有的N全部以HCN和NH3的形式釋放,再與氧反應生成NO,而焦炭中包含的所有N以NO的形式釋放,以此計算NO的生成量,最后根據NO占NOx的比例約0.95,反算出NOx濃度[7]。

2模擬對象概況

2.1對沖鍋爐概況及網格劃分

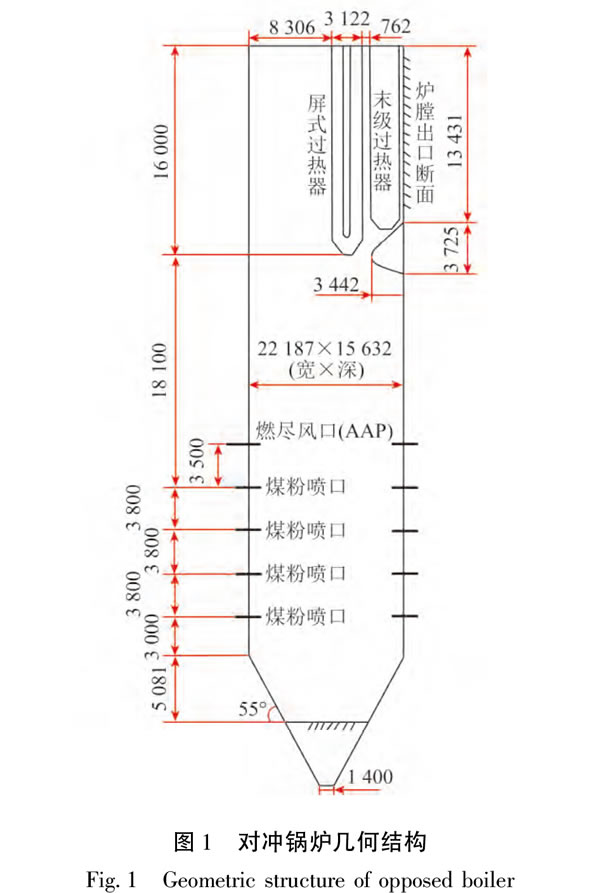

模擬對象為某鍋爐廠制造的600MW HG1952/25.4-YM1型超臨界對沖鍋爐,其幾何結構如圖1所示。鍋爐高63.844m,寬22.187m,深15.632m。前后墻在鍋爐高15.344m處向內傾斜55°形成冷灰斗,冷灰斗底部有1400mm×22187mm的開口。鍋爐后墻高46.688m處為鍋爐的折焰角,折焰角高3725mm,深3442mm。分別在鍋爐高18.351、22.194、26.037、29.880m處布置了4層燃燒器。這4層燃燒器中每層均有低NOx軸向旋流燃燒器8只(三井巴布科克公司制造)。鍋爐高33.388m處,有一層燃盡風的噴口,共14只。

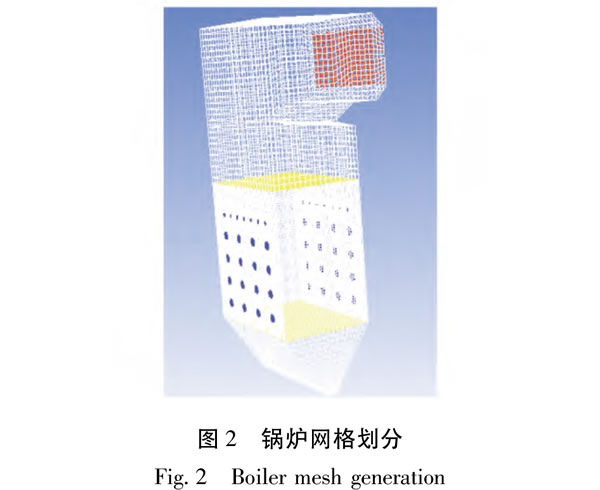

對鍋爐1∶1建模,使用ICEM對鍋爐進行結構型網格劃分,鍋爐尺寸較大,考慮到計算機性能,對整個鍋爐進行適當簡化。不考慮燃燒器結構對鍋爐燃燒的影響,以圓和圓環平面代替燃燒器出口。將二次風、三次風簡化為一股旋流強度相同的二次風,將內直流外旋流的燃盡風簡化為一股純旋流氣流,忽略中心風,在二次風外層增加一圈圓環型生物質氣噴口。對網格進行無關性檢查發現,網格數75萬、85萬、100萬模型的模擬計算結果相差不大。選擇75萬網格進行模擬計算,其網格劃分如圖2所示。

2.2工況參數及邊界條件設定

基于鍋爐BMCR工況,模擬超臨界對沖鍋爐說明書中的設計煤種與稻殼、木屑、麥稈和稻稈混合原料氣化生成的450℃生物質氣混燃。煤粉和生物質氣性質分析見表1、2。

研究了生物質氣添加量為0、10%和20%時對鍋爐燃燒特性以及污染物生成特性的影響。

保持鍋爐輸入總熱量不變,調節生物質氣混燃比(0、10%和20%),根據鍋爐說明書的設計參數和均等配風原則,以燃料理論空氣量1.2倍的總風量進行分配,不同混燃比時的參數設置見表3。

所有入口邊界條件采用質量流量入口mass-flow-inlet,并對各個噴口按數量平均分配風量,通過設置二次風和燃盡風的正負切向速度形成相鄰的相反旋流噴入鍋爐;出口邊界條件采用負壓為-100Pa的壓力出口pressure-outlet;工作壓力為101325Pa;重力加速度-9.81m/s2;燃燒器區域和燃盡區域的所有壁面溫度為1000K,其壁面的內部輻射率為0.8;冷灰斗區壁面溫度為680K,其壁面內部輻射率為0.6。冷灰斗底部溫度為472K;內部輻射率為0.6。表4為入口和出口邊界的參數設定,湍流強度根據經驗值選取,水力直徑按照計算公式4倍的出、入口面積與其周長之比計算得到[23]。

3結果與分析

3.1模擬結果驗證

純煤粉鍋爐折焰角處橫截面的平均溫度約為1342℃,較鍋爐說明書中的設計值1414℃低72℃,誤差5.1%;鍋爐出口氧含量3.6%,較設計值3.5%高0.1%,誤差2.9%;鍋爐出口CO2含量14.9%,較設計值14.7%高0.2%,誤差1.4%,誤差均在可接受范圍內。因此,可以認為模擬結果較準確,通過該模擬研究的混燃結果較為可信。

3.2不同混燃比對溫度場的影響

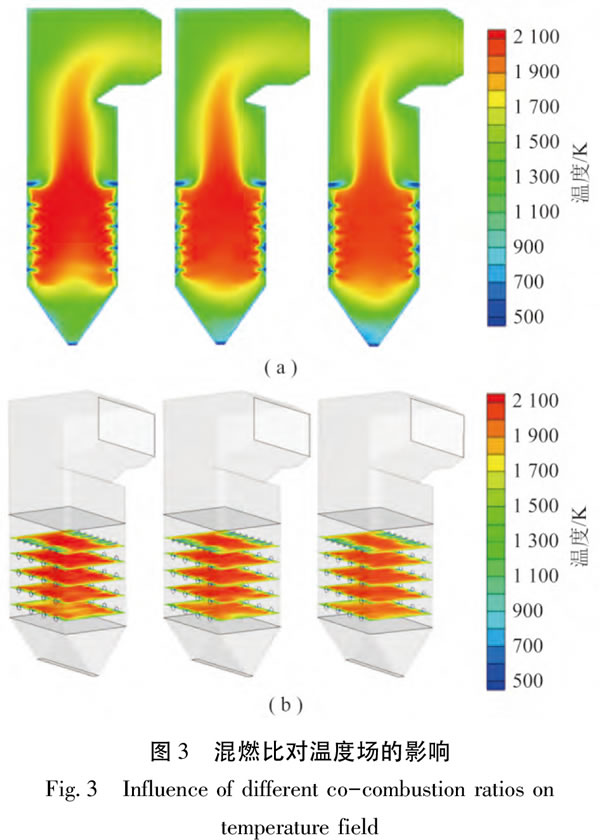

圖3為不同混燃比時,鍋爐的溫度場分布。

從圖3可以看出,鍋爐燃燒狀況良好,火焰充滿度良好,溫度分布均勻對稱,且隨混燃比的增加,從左至右火焰顏色依次變淺,溫度降低,火焰范圍較純煤粉燃燒略增大。純煤粉時,鍋爐燃燒最高溫度約為1857℃,10%、20%混燃比時約為1807、1757℃。隨著混燃比每增加10%,煙氣溫度降低50℃。

由于燃燒單位熱值生物質氣較燃燒單位熱值煤粉產生更多的煙氣,輸入鍋爐的總熱量始終不變時,混燃比上升,鍋爐產生煙氣量越大,煙氣平均溫度下降越明顯。由圖3(b)可知,相同層中混燃比越大,顏色越淺,即溫度越低,但顏色分布越均勻,這是由于生物質氣極易與O2燃燒,每個燃燒器都噴入生物質氣,使整個爐膛燃燒均勻。燃燒器由下至上,顏色加深,這是因為爐膛下部缺氧,隨著鍋爐高度增加,噴入鍋爐的空氣增多,煤粉燃燒加劇,在燃盡風和最上層燃燒器間,由于大量的燃盡風噴入鍋爐,此處O2最充足,燃燒最劇烈。

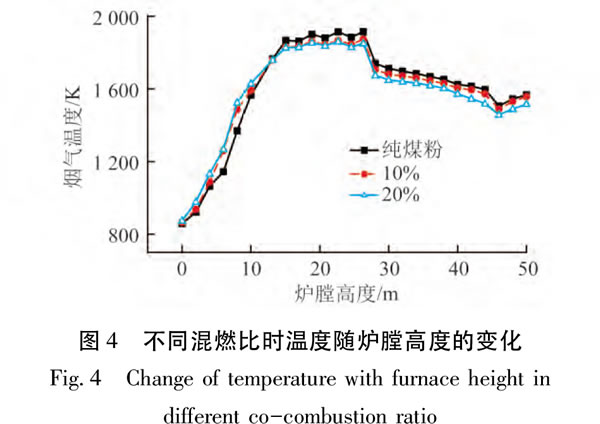

圖4為不同混燃比時,溫度隨爐膛高度的變化。可以看出,隨鍋爐高度的增加,沿鍋爐高度變化的橫截面平均溫度先迅速上升,在燃燒器區15~28m煙氣溫度達最大,隨著28m處燃盡風的噴入,煙氣溫度逐漸下降,燃燒逐漸完全,在43m處出現拐點,即煙氣經過折焰角時加強了混合,使溫度上升。在0~14m,混燃比越大,煙氣溫度越高;>14m時,混燃比越大,煙氣溫度越低。純煤粉燃燒時,煤粉需吸收煙氣熱量達到揮發溫度而燃燒,生物質氣噴入時,生物質氣從二次風外圈噴入鍋爐直接燃燒產生高溫,并迅速加熱煤粉,使煤粉提前燃燒,所以在鍋爐底部,相比于混燃生物質氣工況,純煤粉工況更難燃燒,溫度低于混燃工況,而當生物質氣噴入量增加時,鍋爐內燃燒反應迅速發生,溫度相應升高。但隨著高度不斷增加,純煤粉工況的煤粉開始燃燒,而混燃生物質氣工況產生了大量煙氣,迅速帶走燃燒產生的熱量,使煙氣溫度低于純煤燃燒工況。

3.3不同混燃比對組分濃度的影響

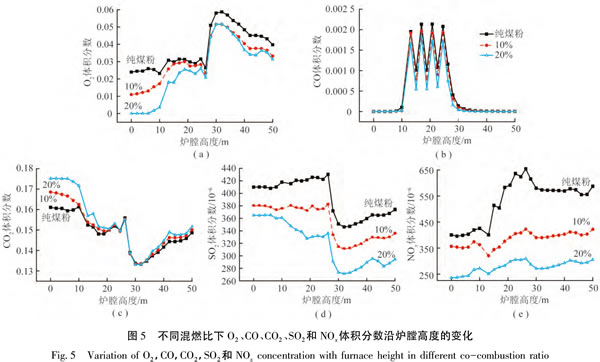

圖5為不同混燃比下,O2、CO、CO2、SO2和NOx體積分數沿爐膛高度的變化。

從圖5(a)可以看到,隨鍋爐高度增加,噴入鍋爐的空氣量越來越多,O2體積分數緩慢上升,達28m后,燃盡風噴入,O2體積分數迅速上升,而后隨著未燃盡物完全燃燒,O2體積分數呈快速下降趨勢,并在43m折焰角處出現拐點,O2體積分數緩慢下降。隨混燃比上升,O2體積分數均有一定程度的降低,依次為20%混燃比<10%混燃比<純煤粉,這也說明加入生物質氣可促進鍋爐內不完全燃燒物的燃燒,使鍋爐碳轉化率提高。

從圖5(b)可以看出,在0~10m的冷灰斗區域CO含量幾乎為0,隨著爐膛高度增加,在燃燒器區域CO體積分數呈上下波動趨勢,純煤粉燃燒時的CO體積分數最大,其次是10%混燃比,20%混燃比最低;28~50m后,CO逐漸被燃盡,趨近于0。圖中4個峰值點均選取一次風中心橫截面,隨著混燃比增加,噴入的煤粉量減少,揮發出的CO體積分數減小;兩峰值中間的點選取相鄰燃燒器中點的橫截面,此處燃燒較為完全,且混燃比上升,反應更為劇烈和完全,導致CO體積分數更低。

從圖5(c)可以看出,CO2體積分數在0~10m冷灰斗區最高,隨鍋爐高度增加,噴入空氣增多,CO2體積分數降低,28m處燃盡風噴入后,CO2體積分數快速降低,因足夠O2的補充使大量未完全燃燒物完全反應,CO2體積分數上升,經43m折焰角后混合加劇,未燃盡物減少,上升速度變緩。冷灰斗區域,混燃比上升,CO2體積分數增加明顯,這是因為混燃比上升,噴入生物質氣增多,其易于燃燒,并使煤粉燃燒提前,煤粉在最下層燃燒器燃燒劇烈,產生大量的CO2并聚集在爐膛下部。而對于鍋爐的中上部,混燃比上升,CO2體積分數略上升,這是由于此時3種工況燃燒情況均較好,但加入的生物質氣越多,促進反應更強,未完全燃燒物更少,產生的CO2更多。

從圖5(d)可以看出,混燃比上升,SO2體積分數明顯下降。在28m前,純煤粉工況時,SO2體積分數略有上升,10%混燃比時SO2體積分數變化不明顯,而20%混燃比時的SO2體積分數呈下降趨勢。SO2的生成與溫度有關,溫度越高生成量越大,純煤粉燃燒時,隨爐膛高度增加,溫度升高,煤粉逐漸燃燒完全,SO2生成量增大;而混燒生物質氣時,燃燒較為均勻,煤粉從各燃燒器噴入使其提前燃燒,提前生成SO2且分布較均勻,隨爐膛高度增加,產生的煙氣量增大,一定程度上稀釋了SO2,使SO2體積分數降低。隨著28m處燃盡風噴入,大量空氣進入鍋爐使SO2體積分數下降,隨后未完全燃燒物逐漸燃燒完全,SO2體積分數又逐漸上升,經過折焰角加強混合后,上升速率有所變化。混燃比例上升,SO2體積分數整體均降低,證明生物質氣化混燃有利于減少鍋爐SOx的排放。

從圖5(e)可以看出,不同混燃比時,NOx體積分數的變化趨勢大致相同,均是先增加,在燃盡風噴入后,燃燒完全,逐漸平緩,經過折焰角后又略有升高。但在15~28m燃燒器區,可以看到純煤粉工況的NOx體積分數增加最快,10%混燃比其次,20%混燃比最慢。純煤粉工況時,隨爐膛高度增加,鍋爐溫度升高,煤粉逐漸完全反應,NOx體積分數迅速增加,燃盡風和最上層燃燒器中間,燃燒反應最為劇烈,此時產生的NOx最多。混燃生物質氣,促進了煤粉提前燃燒,燃燒較為均勻,NOx生成量也較為均勻,僅隨爐膛高度上升,燃燒溫度上升,NOx體積分數略有上升,且混燃比越大,燃燒越均勻,NOx上升越慢。混燃比例上升,NOx體積分數整體降低,說明生物質氣化混燃有利于減少鍋爐NOx的排放。

4結論

1)混燃比增加,生物質噴入速度增加,增強了爐內混合,有利于促進鍋爐的燃燒,但產生的煙氣量增加,使鍋爐燃燒溫度整體降低,混燃比每增加10%,燃燒溫度降低50℃。

2)混燃比增加,鍋爐內O2體積分數下降,燃燒加劇,CO迅速完全反應,CO2生成量增加。

3)鍋爐中主要污染物SO2和NOx體積分數均下降,說明混燃生物質氣對降低鍋爐污染物排放具有顯著作用。

|