|

貝娟玉

(潔華控股股份有限公司,浙江海寧314419)

摘要:根據適用于秸稈鍋爐煙氣特性,對電廠除塵系統本體、濾料、提升閥等工藝參數進行相關設計和優化。

1生物質秸稈鍋爐煙氣特性

生物質電廠的主要燃料是秸稈,每2t秸稈熱值相當于1t標準煤,其平均含硫量只有3.8‰,而煤的平均含硫量約1%,且我國的秸稈資源非常豐富,是一種具有開發利用價值的新能源,發展生物質發電,具有良好的經濟、生態、社會效益。

秸稈燃燒后具有下列特性:①燃燒粉塵量大,粉塵堆積密度小、粘性強;粉塵成分復雜。秸稈燃燒后幾乎變成灰,所以煙氣含塵濃度會很大。粉塵堆積密度很小,堆積密度一般在0.18~0.5t/m3,因此輸灰系統的選擇很關鍵。由于收集過程的特殊性,秸稈中含大量的水分和砂土,鍋爐燃燒后變成高溫塵粒。

②燃燒粉塵粒徑小、比電阻大;煙氣溫度高。由于燃燒粉塵粒徑小、比電阻大,排放要求≤30mg/Nm3,因此秸稈鍋爐除塵只適合用袋式除塵器,不適合其它除塵方式。煙氣溫度高,排煙溫度會在160℃~190℃,最高時可達200℃以上。

③二次燃燒。由于秸稈不可能在爐內完全燃燒,較大粉塵也由于煙氣熱交換時間很短會保持著燃燒溫度,所以一旦具備氧條件,就會再次自燃。

④燃燒結焦。燃燒后灰分含有機物等,燃燒設備一旦溫度降低,就可能出現結焦現象,造成堵塞;尾氣中含有炭黑等粘結性成分,易造成粘袋,對于清灰要求高。

2秸稈鍋爐除塵系統的工藝流程

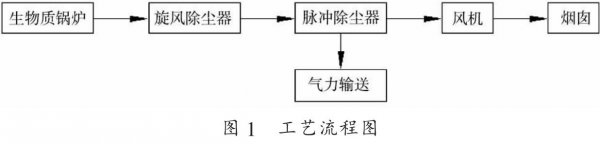

袋式除塵器前設置旋風除塵器,除去高溫粗顆粒,攔截未充分燃燒的秸稈灰,對燃燒沉降和火花熄滅有利,從而保護濾袋,也達到預除塵器效果;由于進口切入風速較大,且高溫煙氣中含有沙土,所以旋風除塵器內壁需作耐磨處理。工藝流程如圖1所示。

3袋式除塵系統設計

3.1本體設計

袋式除塵器必須適應煙氣高溫、高濕及耐腐蝕的要求。除塵器本體內煙氣運行溫度為150℃左右,鋼結構設計時,充分考慮了收塵器在高溫條件運行的要求,采用壓型板箱體結構、風道內板塊聯接處采用V形連接;上箱間采用升縮縫連接,滑動支座等措施,解決熱脹冷縮、防變形、防止裂縫等問題。同時增加濾袋底部沉降空間,優化進風氣流均化裝置、控制氣流上升速度。

除塵器配置大灰斗,大傾角設計,灰斗外壁設置加加熱裝置,防止低溫結露;灰斗外設置倉壁振打器或空氣炮,防止粉塵結塊、搭拱后堵塞。灰斗底部設置掏灰孔,避免除塵器卸灰不順或者在鍋爐啟動之初排凈灰斗內冷凝水。

3.2濾料及涂層

濾料及濾袋是袋式除塵器的核心部件,濾袋性能直接決定除塵器的規格大小、運行阻力、排放濃度、使用壽命等指標。濾料必須滿足高溫、耐折、耐腐蝕和使用穩定性的要求。

長期在100~150℃高溫條件下運行,適用于生物質燃燒除塵器的過濾材料主要有PPS濾料和PPS+PTFE復合濾料等濾袋,壽命不小于16000h。濾袋在150℃下長期使用,瞬間溫度可達190℃,一年累計不超過50h。

鍋爐啟動之初或更換新濾袋時,除塵系統投入使用前,應進行預涂層。除塵系統配套了氣力噴粉設施,對濾袋進行預敷塵,快速形成過濾塵餅,防止初始時濾袋被油水污染。

3.3離線提升閥及脈沖清灰技術設計

生物質鍋爐袋式除塵器采用了新式的離線提升閥設計,可以實現氣缸和閥板的在線檢修(不停機檢修)。采用先進的氣動離線閥,具有開關靈活,密封性能好,開口面積大,占用空間小等特點。

采用低壓脈沖清灰,根據需求實現在線和離線清灰。采用大尺寸淹沒式脈沖閥,加百葉窗文氏管引射噴口,噴吹壓力低,壓力損失小,引射噴口產生更大的動能,有利于較長濾袋清灰徹底,使除塵器長期穩定運行。

3.4差壓檢測裝置

當進出口差壓超過1400Pa時,噴吹系統開始清灰,根據低壓、高壓、高高壓設定報警采取相關措施保護濾袋,當差壓信號低于設定壓差極限時,系統停止清灰,即節省壓縮空氣耗量,又延長濾袋的使用壽命。

3.5旁路及煙道設計

為防止高溫煙氣燒壞濾袋,在除塵器進風道和出風道之間安裝一個旁路系統。當入口煙氣溫度超(180℃)溫時,旁路閥門打開,高溫煙氣直接從進風道到達出風煙道,不經過過濾室,保護了濾袋。為防止旁路系泄漏,在旁路煙道上設置平衡閥和平衡煙道,與系統風機后的正壓管網相連,補充凈化后的系統熱風。

采用平衡煙道旁路系統專利技術,保證旁路無粉塵泄漏,惡劣工況條件下,利用PLC控制旁路系統,保護袋式除塵器,確保系統做到與鍋爐同步穩定運行。

3.6正壓稀相連續輸灰方式

以羅茨風機作為動力,輸送動力源的能耗低、運轉安穩、維修量少。可實現多點同時進料及多點出料,實現連續輸送,輸送壓力與輸送速度、料氣比基本保持穩定,運行可靠性高、容易維護。密閉無泄漏,不影響周圍環境。

4工程實際應用

我公司設計制造德普公司的彭澤、臨泉等項目,已投入運行2年多,至今除塵系統運行可靠,從未出現濾袋異常破損情況,濾袋達到了預期的使用壽命甚至更長,從而提高袋式除塵器的運行可靠性和經濟性,節能減排效果顯著。 |