|

何培紅1,沈冶2,胡志波1,楊春筍1,伍煥婷1

(1.國電長源湖北生物質氣化科技有限公司,湖北荊門,448040;2.國家能源集團海南分公司,海南海口,57000)

摘要:研究開發經濟上可行、效率較高且適合我國國情的生物質發電系統是我國今后能否高效利用秸稈等生物質資源的關鍵。國電長源電力股份有限公司研發了10.8MW燃煤電站鍋爐秸稈氣化再燃系統工業示范項目,該項目采用高速循環流化床生物質氣化工藝,用空氣將生物質高效氣化,將生物質燃氣高溫送入鍋爐與煤粉混燒發電,從而實現生物質高效利用,充分利用燃煤發電機組使生物質氣化發電的各類成本降至最低,高溫輸送簡化了燃氣凈化帶來的設備投資、運行成本,也充分利用了高溫顯熱和氣態焦油完全燃燒產熱,使生物質氣化轉化熱得到了最大化利用,同時也避免了除焦油帶來的環境污染。該項目是對中國燃煤與生物質氣化耦合發電技術的開創性的探索與實踐,意義重大,具有很高的推廣利用價值。

1研發背景

生物質能目前是僅次于煤炭、石油、天然氣而居于世界能源消費總量第四位的能源,在能源系統中占有重要地位。中國是一個農業大國,生物質資源相當豐富,為了節約常規化石能源消耗、減少污染,生物質能的合理利用已經越來越受到重視。同時生物質能利用具有的CO2零排放的特點,對于緩解日益嚴重的“溫室效應”有著特殊意義。

國外生物質氣化領域處于領先水平的國家有丹麥、荷蘭、意大利、德國等。目前,國外生物質氣化裝置一般規模較大,自動化程度高,工藝較復雜。國外生物質氣化應用情況主要為:生物質氣化發電;生物質燃氣區域供熱;水泥廠供燃氣與發電并用的生物質氣化站;生物質氣化合成甲醇或二甲醚;生物質氣化制氫;生物質氣化合成氨等。中國對生物質利用技術的深入研究始于上世紀80年代,經過20多年的努力,在生物質直燃發電、小型氣化發電等方面研發與應用取得了一定進展,生物質發電成為國內生物質能利用的最普遍方式之一,但與發達國家生物質利用技術相比,仍存在效率偏低、規模偏小、處理技術落后、投資費用高等各種問題,制約了生物質的高效利用。研究開發經濟上可行、效率較高且適合國情的生物質發電系統是我國今后能否有效利用秸稈等生物質資源的關鍵。

依托大型燃煤機組耦合生物質氣化發電技術,是生物質能最高效、最潔凈的利用方法之一。國電長源電力股份有限公司2008年開始該技術的研發與探索,于2011年組織建設了10.8MW燃煤電站鍋爐秸稈氣化再燃系統工業示范項目,采用高速循環流化床生物質氣化工藝,在生物質氣化原料前期處理、給料密封、循環流化床氣化、循環操控、高溫灰冷卻、高溫輸送、燃氣最佳入爐與切斷、燃料多樣化、焦油催化裂解利用等方面深入研發,實現了用空氣將生物質高效氣化,產生低熱值燃氣,結合國電長源荊門熱電廠#7600MW大型超臨界燃煤發電機組,將生物質燃氣送入鍋爐與煤粉混燒實現發電,其綜合發電能源利用效率遠高于現有生物質直燃電廠的發電利用效率,實現了生物質高效利用并替代部分化石能源。

2項目工藝路線及采取的關鍵技術

2.1工藝路線

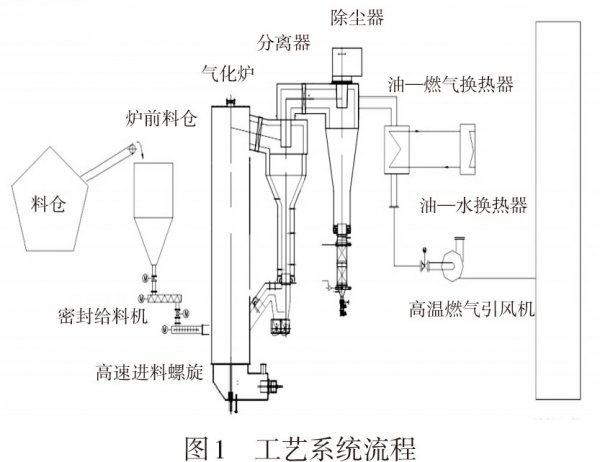

項目的技術路線是稻殼或生物質成型燃料通過車輛運輸到料棚存儲,經上料皮帶輸送至爐前料倉,由螺旋給料機送入高速循環流化床氣化爐,在氣化爐中熱解氣化,生成含有CO、H2、CH4等成份的可燃氣體。生物質燃氣經過除塵、降溫后,以400℃的高溫送入火力發電廠現有燃煤鍋爐,利用原有發電系統實現高效發電。項目采用的工藝系統流程如圖1所示。

2.2技術實施方案

項目生物質燃氣再燃設計出力折合約為10.8MW電負荷,以稻殼作為主要原料,額定燃料量8t/h,氣化效率>70%,氣化爐整體熱效率>85%。燃氣入爐與煤混燃,不改變燃煤鍋爐原有設計性能。

氣化爐采用平衡通風,循環流化床內物料的循環由風機提供動力,空氣通過鼓風機加壓后進入提升管底部風室,經過布風板上的風帽實現床料及燃料流化,高溫熱燃氣先后經循環分離器和除塵分離器后,再經換熱器適度降溫后,由引風機加壓送入燃煤電廠鍋爐,從電廠鍋爐兩側送入4臺專用燃氣燃燒器再燃。

項目采用計算機分散控制系統集中控制,完成對生物質氣化爐及其相關的上料系統、除灰系統、輔機設備等的統一監控,保證機組安全、可靠、經濟地運行。

2.3計量與結算

項目上網電量目前實行以“燃氣熱量折電量”的辦法進行計量。燃氣流量計量采用標準孔板式流量測量,采用在線測量分析儀測量燃氣各成份的含量計算出燃氣熱值;燃氣熱量計根據燃氣流量和燃氣熱值數據,實時自動計算燃氣發熱量。電量計量則通過熱量折算成電量和生物質燃氣與電量實時轉換儀兩種方式計量。燃氣熱量信號實時遠傳到電網公司,用于監督、結算,折算方法如下:

2.4攻克的關鍵技術

因此前國內沒有火力發電企業開展此項工作,國電長源電力股份有限公司自2008年開始進行秸稈氣化再燃工程的研究與開發工作,積極探索大規模高效低污染綜合利用生物質的可行技術路線,2009年4月成立研發項目組,組織完成了《600MW超臨界鍋爐秸稈氣化再燃系統研發》課題,并于2010年完成了實驗室規模的高溫空氣秸稈鼓泡流化床氣化實驗研究及現場每小時氣化1t秸稈的中試規模秸稈氣化系統的技術開發。項目取得了以下關鍵技術:

2.4.1大容量循環流化床氣化爐的設計和制造

項目首創使用高速循環流化床技術作為生物質氣化裝置的核心設備,氣化爐采用鋼結構;旋風分離器采用分段支撐方式固定,氣化爐本體采用多層保溫耐火磚結構的絕熱爐膛,布風板采用高溫稀土合金的形式,保證布風均勻及耐高溫;排渣采用直排方式;氣化爐添加床料口設置在氣化爐提升管與再循環立管的返料口下部;氣化爐采用冷風供風;除塵分離器采用一級除塵分離器,除塵效率大于90%;分離器下設置冷灰器,除灰溫度低于100℃;氣化爐本體設置了合適的人孔門、防爆門。

氣化爐制造選型重點解決了氣化爐本體的耐火、絕熱設計;旋風循環分離器、旋風除塵分離器的設計定型,確定了除塵分離效率及壓降、主床及返料器各部尺寸、主床及布風板風帽布置形式及數量、布風板阻力等關鍵要素。

2.4.2高溫燃氣的輸送、焦油的處理

項目創造性地未設置脫除焦油的設備,經綜合技術、經濟比較,采用了燃氣-凝結水-導熱油組合換熱系統將燃氣溫度降低至400℃左右輸送,既可以滿足引風機的制造工藝要求,又同時滿足了減少能源浪費、避免冷卻過程中焦油粘結問題,并充分利用焦油熱量及燃氣的顯熱,燃氣顯熱得到了回收利用。燃氣在輸送過程中得以最大程度減少焦油的凝結,焦油不需要額外處理,大部分焦油呈氣態輸送至大鍋爐燃燒,減輕了爐前高溫燃氣管道及高溫閥門的技術要求,有效降低了工程成本。

引風機采用適用于燃氣介質的特種高溫離心風機,為有效防止燃氣爆燃的危險,風機采用本體防爆及電機防爆,風機進風口采用特制材料,以防摩擦起火引***燃;風機穿軸處密封采用石墨環接觸式密封。

2.4.3高溫燃氣入爐技術

通過對燃燒器布置方案、燃燒器形式、配風形式等綜合對比,結合生物質燃氣的特性、原鍋爐的特點,從燃燒器的布置、對原鍋爐的影響、腐蝕性等方面進行了論證,燃燒器確定布置于鍋爐側墻,采用旋流式燃燒器(燃氣直流、配風旋流)的方案。由于原鍋爐的燃燒為對沖式,側墻處于配風死角,原爐側墻處燃燒本身即需補充空氣,采用旋流式燃氣燃燒器在此補充熱空氣更科學,且燃氣燃燒器布置在煤粉燃燒器上方,對原燃燒影響不大,原煤粉燃燒器也無需進行改動。

2.4.4爐前密封給料技術

為解決系統壓力波動,保證爐前能可靠密封給料及給料順暢、防止料倉高溫回火,通過論證確定了密封給料機選型及送引風機參數,保證系統零壓點運行在合適的位置。

2.4.5床料確定

采用普通河砂作為流化床的基本床料,成本低廉。通過運行摸索解決了選擇何種粒徑的河砂及合適的床料高度可滿足實際運行需求。

2.4.6運行控制技術

采用床下少油點火升溫的方式啟動,根據不同物料確定了最佳氣化爐運行溫度及各部壓力參數的監控;制訂了完善的系統啟停操作及異常處理操作規程。通過燃料多樣性和燃料適應性的試驗,獲得針對不同種類的生物質燃料,配比不同的風量及給料量,以最佳氣化反應溫度及壓力參數,實現穩定的物料循環、流化,保證了燃氣的氣化品質。

2.5項目的主要特點

項目氣化裝置產生的燃氣具有熱值穩定、燃燒性能穩定、溫度較高等特點,送入鍋爐和煤粉混燒后,有促進煤粉充分燃燒的作用,對燃煤電廠鍋爐運行無不利影響。同時,對降低電廠鍋爐NOx排放也有額外益處。項目的整個生產過程具有熱轉化效率高、損失小、CO2零排放、無污染物廢棄物產生等諸多優點。其獨特的工藝路線,為該技術應用帶來了眾多的好處和優點。

2.5.1投資省、占地少、建設周期短

項目利用現有火力發電廠的土地、水、電、汽等,將秸稈氣化后送至燃煤機組的鍋爐中與煤粉混燒,不需另外配套相應的鍋爐、汽輪機、發電機及輸電設備,大幅降低工程造價,縮短了建設周期。

2.5.2效率高、處理能力大

項目可實現生物質大規模的工業應用,生物質處理能力強,截至目前仍為國內最大的生物質循環流化床氣化耦合發電裝置。與鼓泡床、固定床相比,氣化效率更高、氣化強度更高,單位投資更省。其高溫氣態化焦油隨燃氣入爐完全燃燒、高溫燃氣所帶顯熱均帶入發電鍋爐得到了充分利用,僅有少量的飛灰捕集后排出,飛灰平均含炭量約10%以內,機械不完全熱損失小。通過與高參數大容量火力發電機組耦合發電,使得生物質能源利用效率可提高至35%以上,遠高于現有生物質直燃電廠。

2.5.3清潔、環保、無污染

由于燃氣中的焦油成分等以氣態進入高溫鍋爐內被充分燃燒,省卻了焦油處理設備,利用了焦油的熱量,避免了焦油排放與處理帶來的環境污染。秸稈氣化后排除的固體殘留為草木灰,是優良的有機肥原料,通過氣力輸灰集中收集后實現綜合利用。由于氣化使用的原料為秸稈,實現了CO2排放。

2.5.4運行方式靈活安全

示范項目裝置與系統啟停靈活,一般情況下2~3h即可完成冷態啟動,30min內可完成停爐的主要操作,且不論啟停均不影響大機組的安全運行。項目設置了完善的硬件保護部件及連鎖保護,緊急情況下可以快速實現對發電鍋爐的燃氣切斷、氣化裝置的緊急安全停運等,系統運行安全可靠。

3工程實踐

2012年7月,項目通過72h滿負荷連續試運行后,由專業試驗單位進行了生物質氣化裝置的性能試驗,性能考核試驗主要情況如下:

3.1主要技術指標

裝置主要設計指標見表1。

3.2性能測試數據

該氣化裝置投運后由專業試驗研究院進行了性能測試,其測試結果見表2。

3.3對電站運行的影響

為了摸清對比摻燒生物質燃氣對鍋爐燃燒情況和環保排放的影響,2014年由西安熱工研究院有限公司進行了燃煤機組450MW及600MW負荷下生物質燃氣摻燒前后對比試驗工作。試驗表明,鍋爐摻燒生物質燃氣后,滿負荷下飛灰可燃物含量從4.90%下降至4.11%,鍋爐的固體未完全燃燒熱損失從1.71%下降至1.41%,空預器出口的CO下降明顯,排煙溫度變化不大,鍋爐熱效率提高了0.26%,SCR入口NOx降低了11.2mg/Nm3。表明本項目可降低電廠鍋爐飛灰含碳量、降低機組NOx的排放量。項目運行6年來,未發現生物質燃氣對鍋爐燃燒及環保排放產生負面的影響。

3.4生產情況

截至2018年12月31日,該項目實現安全生產2344天,設備運行小時達到電廠#7機組的95%以上,各項主要技術指標均達到設計水平;項目利用小時已累計實現3萬h,上網電量3.1億kWh,綜合利用秸稈資源20.7萬t,折合減少標準煤消耗10萬t。

3.5社會效益

該技術為國內的生物質高效發電開辟了一條全新的工藝路線,本項目的成功運營實現了生物質氣化循環流化床技術大規模工業化應用在我國的突破,對充分利用生物質資源、減少化石燃料消耗,環保與社會效益顯著:

(1)有效節約煤炭資源,每年可消耗4.94萬t秸稈,節約原煤折算標煤量為1.91萬t。

(2)有效緩解農民焚燒秸稈造成的“狼煙”污染現象。

(3)大力拉動當地農業經濟,可促進當地農民增收近1580萬元。

(4)每年減少CO2排放4.8萬t,減少SO2排放3.5萬t。

4應用前景

生物質發電屬于環保和民生效應優先的低碳可再生能源清潔電力,其燃料的購買、收集、裝運和存儲等很多工作需要農民參與,可以顯著增加農民就業和收入。本項目燃煤耦合生物質氣化發電技術充分利用了現役煤電機組的高效發電系統和環保集中治理平臺,大大降低了建設資金,縮短了建設周期,對提高生物質發電規模意義重大。從煤電機組在電力結構中占主體地位的國情出發,燃煤生物質氣化耦合發電技術是優化能源資源配置、破解污染治理難題、促進生態文明建設、推動經濟社會綠色發展的有力舉措。該技術屬于國家產業政策鼓勵的范疇,符合國家開展能源生產和消費革命,建設生態文明與美麗中國的政策導向。

隨著國能發電力〔2017〕75號《國家能源局、環境保護部關于開展燃煤耦合生物質發電技改試點工作的通知》的發布,本項目技術推廣迎來重大發展機遇,生物質氣化耦合發電技術由于其新穎的工藝路線和諸多優點,具有良好的應用推廣前景,可適用于許多領域,如與以天然氣、重油、煤炭等燃料生產的加工企業配套提供燃氣、電力、蒸汽;利用稻殼灰廢棄物提煉高附加值的白炭黑和活性炭,實現生物質廢料的吃干榨凈,進一步提升項目的經濟價值。

5建議

國家能源局、環境保護部下發的〔2017〕75號文提出進行燃煤耦合生物質發電技改項目試點,并出臺了相關鼓勵政策;國家能源局、生態環境部下發的〔2018〕53號文批準燃煤耦合生物質發電技改84個項目試點。其中有53個項目采用本項目技術,各大發電集團和地方擬大力發展、推廣燃煤耦合生物質發電技術。但是,財政部、國家發改委、國家能源局聯合下發〔2018〕250號文,將此示范項目國家可再生能源補助資金暫停撥付,交由地方制定出臺相關政策解決補貼資金問題,而地方相關政策的推出不積極,限制了此技術的繼續推廣應用。

生物質氣化耦合發電綜合利用技術是一項“變廢為寶”的創新技術,是生物質高效利用、污染物減排的創新實踐,為更好地發展生物質氣化耦合發電技術,建議國家相關部門打破現有的生物質能行業利益鏈,盡快出臺有力的激勵政策推動項目的建設落地,使我國生物質規模化利用真正走上清潔低碳、安全高效的發展之路。 |